РД 0219.1.09-99 - Чуть больше про эмульсионно

advertisement

РУКОВОДЯЩИЙ ДОКУМЕНТ

ДОРОЖНЫЕ ТЕХНОЛОГИИ

НА ОСНОВЕ КАТИОННЫХ

БИТУМНЫХ ЭМУЛЬСИЙ

РД 0219.1.09-99

Комитет по автомобильным дорогам

при Министерстве транспорта и коммуникаций Республики Беларусь

Минск 1999

РД 0219.1.09-99

УДК

Ключевые слова: гравийно-эмульсиониые смеси, холодный складируемый асфальт, холодный лигой микроасфалы. холодный регенерированный асфальтобетон. тонкослойные покрытия, поверхностные обработки, эмулъсионно-минеральные смеси, битумная эмульсия, минеральный материал, конструктивные слои дорожной одежды, вода предварительного увлажнения.

Предисловие

1. РАЗРАБОТАН Белорусским государственным дорожным научно-исследовательским и

проектно-технологическим институтом «Дорстройтехника». НПО «Белавтодорпрогресс»

Директор института

М. П.Щербенков

Технический директор

И.Н.Петухов

Зав. отделом ОВиБ

Н.В.Радьков

Зав. лабораторией отдела ОВиБ

М.Г.Жуковин

Научный консультант - Первый заместитель Председателя Комитета по автомобильным дорогам

Г.В.Чепцов

ВНЕСЕН Техническим отделом Комитета по авюмобильным дорогам при Министерстве транспорта и коммуникаций Республики Беларусь.

2.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Комитета по автомобильным дорогам

при Министерстве транспорта и коммуникаций Республики Беларусь от 06.05.1999 г. № 78

3 ВВЕДЕН ВПЕРВЫЕ

С 01.03.03 раздел 4 заменен на РД 0219.1.07-2002

ИЗМЕНЕНИЕ №1

С 01.06.09 г. раздел 9 заменен на ДМД 02191.2.024-2009

2

РД 0219.1.09-99

СОДЕРЖАНИЕ

1

Область применения……………………………………………………………….

5

2

Нормативные ссылки……………………………………………………………….

5

3

Термины и определения…………………………………………………………...

6

4

Поверхностные обработки…………………………………………………………

7

5

Гравийно-эмульсионные смеси……………………………………………………

20

6

Холодные складируемые асфальтобетонные смеси и асфальтобетоны………..

27

7

Холодные регенерированные асфальтобетонные смеси………………………...

31

8

Холодные литые асфальтобетонные смеси………………………………………

38

Тонкослойные асфальтобетонные покрытия магистральных, республиканских

автомобильных дорог………………………………………………………………

10 Охрана труда………………………………………………………………………..

9

11 Требования охраны окружающей среды………………………………………….

45

50

50

3

РД 0219.1.09-99

РУКОВОДЯЩИЙ ДОКУМЕНТ

Дорожные технологии на основе катионных битумных эмульсий

Дата введения 1999. 05. 10

1 Область применения

Настоящий руководящий документ устанавливает требования и порядок производства работ с гравийно-эмульсионными смесями, холодными складируемыми асфальтобетонными смесями, холодными регенерированными асфальтобетонными смесями, холодными литыми асфальтобетонными смесями, тонкослойными асфальтобетонными покрытиями магистральных

дорог, а так же при устройстве поверхностной обработки с использованием катионных битумных эмульсий.

Настоящий руководящий документ распространяется на строительство и ремонт автомобильных дорог общего пользования Республики Беларусь и предназначен для проектных,строительных, ремонтно-строительных и эксплуатационных дорожных организаций и предприятий.

2 Нормативные ссылки

В настоящем нормативном документе использованы ссылки на следующие нормативные

документы:

СТБ 1033-96

Смеси асфальтобетонные дорожные аэродромные и асфальтобетон.

Технические условия

СТБ 1062-97

СТБ 1092-97

Битумы для верхнего слоя дорожного покрытия. Технические условия

Мастика герметизирующая битумно-эластомерная. Технические

условия

СТБ 1115-98

Смеси асфальтобетонные дорожные и аэродромные, асфальтобетон.

Методы испытаний

ГОСТ 12.4. 011-75 ССБТ. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.103-83 ССБТ. Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация

ГОСТ 1510-84

Нефть и нефтепродукты. Маркировка, упаковка, транспортировка и

хранение

ГОСТ 2874-82

ГОСТ 3344-83

Вода питьевая. Гигиенические требования и контроль за качеством

Щебень и песок шлаковые для дорожного строительства. Технические условия

4

РД 0219.1.09-99

ГОСТ 8267-93

Щебень и гравий из плотных горных пород для строительных работ.

Технические условия

ГОСТ 8269-87

Щебень из природного камня гравий и щебень из гравия для строительных работ. Методы испытаний

ГОСТ 8736-93

Песок для строительных работ. Технические условия

ГОСТ-10178-85

Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 16557-78

Порошок минеральный для асфальтобетонных смесей. Технические условия

ГОСТ 18659-81

Эмульсии битумные дорожные. Технические условия

ГОСТ 22245-90

Битумы нефтяные дорожные вязкие. Технические условия

ГОСТ 30413-96

Дороги автомобильные, метод определения коэффициента сцепления колеса автомобиля с дорожным покрытием

Сан. ПиН №11-19-94 Часть П. Перечень регламентированных в воздухе рабочей зоны

вредных веществ

СНиП 3.06.03-85

Автомобильные дороги

РД 218 БССР 29-88 Руководство по ограждению мест работ и расстановке дорожных знаков при строительстве, реконструкции и ремонте автомобильных

дорог

РД 0219.1-07-98

Устройство шероховатых и защитных слоев износа на усовершенствованных покрытиях автомобильных дорог

РД 0219.1.08-98 Состав и порядок оформления производственно-технической документации при строительстве, реконструкции и ремонте автомобильных

дорог и искусственных сооружений

ТУ РБ 14559998.124-97 Эмульсии битумные катионные. Технические условия (опытная

партия)

ТУ РБ 14559998.118-97 Битумы модифицированные. Технические условия (опытная партия)

ТУ РБ 05548406-192-94-96 Смеси битумоминеральные горячие литые и литой асфальт

Временные правила по охране труда при строительстве, ремонте и содержании автомобильных дорог. Утверждены Минстройархитектуры РБ.1995

3 Термины и определения

В настоящем документе используются следующие термины и их определения:

Адгезия – сопротивление отрыву на границе раздела вяжущее - минеральный материал;

5

РД 0219.1.09-99

Когезия - внутреннее сопротивление вяжущего разрыву при растяжении;

Эластомер - высокополимерное соединение, обладающее эластическими свойствами;

Эмульгатор - поверхностно-активное вещество, облегчающее процесс эмульгирования и

стабилизирующее эмульсию от распада;

Эмульсия битумная - неоднородная система с двумя или несколькими жидкими фазами,

одной из которых является битум, распределенный в первой водной фазе в виде мелких капель;

Катионная эмульсия - битумная эмульсия, в которой при электрофорезе частицы битума

осаждаются на катоде;

Пластификатор - органическое вещество, полученное путем дистилляции нефти и используемое для снижения вязкости битумов;

Распад эмульсии - процесс выделения битума после объединения битумной эмульсии и

минерального материала;

Регулятор скорости распада - продукт, добавляемый в битум или водную фазу эмульсии

или на минеральный материал для придания стабильности эмульсии или отдаления момента

распада.

Кольматационный слой - слой защиты верхнего слоя, обеспечения гидроизоляции гравиино-эмульсионного слоя и пароотделения влаги.

4 Поверхностные обработки

4.1 Поверхностные обработки дорожных покрытий автомобильных дорог общего пользования устраиваются с целью:

- восстановления высоких сцепных свойств между колесом автомобиля и дорожным покрытием;

- восстановления водонепроницаемости дорожного покрытия в течение периода его эксплуатации;

- создания профилактического слоя износа в период эксплуатации покрытия.

4.2 Поверхностные обработки следует выполнять в сухую погоду при среднесуточной

температуре воздуха не ниже плюс 10°С.

4.3 Технические требования

4.3.1 В зависимости от транспортной нагрузки и состояния дорожного

покрытия

пользуются поверхностные обработки следующих структур и типов:

- одиночная поверхностная обработка, (вяжущее/щебень - В/Щ);

- двойная поверхностная обработка, (В/Щ/В/Щ);

- зубчатая поверхностная обработка (одиночная с двойной россыпью щебня, В/Щ/Щ);

- поверхностная обработка типа «бутерброд», (Щ/В/Щ);

6

ис-

РД 0219.1.09-99

4.3.2 Область применения поверхностных обработок, структура, класс эмульсии и размеры щебня приведены в таблице 4.1.

7

РД 0219.1.09-99

Таблица 4.1

Область применения поверхностных обработок на эмульсиях

Интенсивность движения грузовых по полосе, авт/сутки

1

> 3000

> 2000

>1000

>500

8

Категория твердости

тия

2

покры-

Тип структуры

поверхностной обработки

3

Марка и тип эмульсии

4

Модифицированная ЭБК-Б65/70

ОТ

В/Щ/В/Щ

Т

В/Щ/Щ

Н

В/Щ/Щ

М

В/Щ/Щ

ОТ

Т

Н

М

В/Щ/В/Щ

В/Щ/Щ

В/Щ/Щ

В/Щ/Щ

ОТ

В/Щ/В/Щ

Т

Н

В/Щ/Щ

В/Щ/Щ

М

В/Щ/Щ

Модифицированная ЭБК-Б65/70

ЭБК-Б- 65/70

ЭБК-Б- 65/70

ЭБК-Б- 65/70

{ модифицированная ЭБК-Б65/70

ОТ

В/Щ/В/Щ

ЭБК-Б- 65/70

Т

В/Щ/Щ

-« -

Н

М

В/Щ/Щ

В/Щ/Щ

-« -« -

Используемые фракции

щебня

5

6/9 ; 9/12 10/15

2/4

4/6

3/5

6/9 ; 9/12 10/15

2/4

4/6

3/5

-« -« -

Модифицированная ЭБК-Б65/70

-« -« -

-« -

6/9 ; 9/12

2/4

4/6

6/9 ; 9/12

2/4

4/6

-« -« -

10/15

3/5

10/15

3/5

РД 0219.1.09-99

Окончание таблица 4.1

1

>250

>20

>2

2

ОТ

Т

Н

М

3

В/Щ/В/Щ

В/Щ/Щ

В/Щ

В/Щ

ОМ

Щ/В/Щ

ОТ

Т

Н

М

В/Щ

В/Щ

В/Щ

В/Щ

ОМ

Щ/В/Щ

ОТ

Т

Н

М

В/Щ

В/Щ

В/Щ

В/Щ

ОМ

Щ/В/Щ

4

ЭБК-Б- 65/70

-« -« -« -« ЭБК-Б- 65/70

-« -« -« -« ЭБК-Б- 65/70

-« -« -« -« -

5

-« -« 6/9; 9/12; 5/10; 10/15

9/12;12/16;10/15

9/12 ; 12/16 10/15 15/20

4/6

6/10

3/5

5/10

4/6;6/9;9/12;3/5;5/10

6/9; 9/12; 5/10; 10/15

6/9; 9/12; 5/10; 10/15

9/12; 10/15

12/16 10/15 15/20

6/9

3/5

5/10

3/5;5/10;4/6;6/9

3/5;5/10;10/15;4/6;6/9;9/12

-« 9/12;12/16;10/15;15/20

12/16 10/15 15/20

6/9

3/5

5/10

Условные обозначения: ОТ - очень твердое покрытие;

T - твердое покрытие;.

H - покрытие нормальной твердости;

М - мягкое покрытие;

ОМ - очень мягкое покрытие

Примечание: Размеры сит 2, 4, 6, 10, 12, 16 соответствуют [1] (приложения 2)

9

РД 0219.1.09-99

4.3.3

Категория твердости покрытия определяется твердомером ИП-18 согласно

РД 0219.1.07. Классификация покрытия по категории твердости приведена в таблице 4.2.

4.3.4 Проектирование структуры поверхностной обработки на эмульсиях

дится в последовательности, указанной

произво-

на рисунке 4.1, с разработкой окончательной

технической спецификации и калькуляции стоимости.

4.3.5 Норма расхода материалов для устройства поверхностных обработок на битумных эмульсиях устанавливается в зависимости от структуры поверхностной обработки и

размера используемого щебня по таблице 4.3.

Таблица 4.2

Категория твердости покрытия

Очень твердое, ОТ

Твердое, Т

Нормальное, Н

Мягкое, М

Очень мягкое, ОМ

Глубина погружения конической насадки твердомера ИП-18, мм, при

температуре покрытия, °С

10

20

30

40

50

< 3,0

< 4,0

< 5,0

< 7,0

< 9,0

3,0-5,0

4,0-6,5

5,0-8,5

7,0-10,5

9,0-14,0

3,1-6,0

6,6-9,0

8,6-11,5

10,6-14,5

14,1-18,0

6,1-7,0

9,1-10,0

11,6-13,5

14,6-18,0

18,1-23,0

> 7,0

> 10,0

> 13,5

> 18,0

> 23,0

4.3.6 Расход эмульсии, приведенный в таблице 4.3, относится к средним значениям

транспортной нагрузки согласно таблице 4.1 и твердости поверхности покрытия. В таблице 4.4 приведены вторичные факторы, которые должны быть учтены при окончательном

назначении нормы распределения эмульсии.

4.3.7 Для устройства поверхностной обработки следует применять щебень по ГОСТ

8267. Марка по истираемости И-1, марка по дробимости - не ниже 1200 для 1-й категорий

дорог. Для дорог III - V категорий -марка по истираемости И-2, по дробимости - не ниже

1000. Морозостойкость не ниже F-50. Обработка щебня вяжущим (чернение) не производится.

4.3.8 Для устройства поверхностной обработки следует применять эмульсии по ТУ

14559998.124 марок ЭБК-Б-65 и ЭБК-Б-70.

4.4 Технология производства работ

4.4.1 Перед устройством поверхностной обработки производится текущий ремонт

покрытия с использованием горячих плотных асфальтобетонных смесей по СТБ 1033, литого асфальтобетона по ТУ РБ 05548406-192-94. Поверхностная обработка может устраиваться сразу после уплотнения и остывания уложенных горячих смесей.

При использовании холодных асфальтобетонных смесей поверхностная обработка

устраивается через 12-14 суток по окончании текущего ремонта

10

РД 0219.1.09-99

Рис. 4.1. Диаграмма проектирования структуры поверхностной обработки

11

РД 0219.1.09-99

Тепловые, силовые и усталостные трещины асфальтобетонных и цементобетонных покрытий шириной до 5,0 мм до устройства поверхностной обработки заполняются модифицированной битумной эмульсией по ТУ РБ 14559998.124 марок ЭБК-Б-65, ЭБК-Б-70 или модифицированным битумом по ТУ РБ 14559998.118 марки БМ 100/130.

Трещины шириной более 5 мм асфальтобетонных и цементобетонных покрытий разделываются пальчиковыми или дисковыми фрезами до получения вертикальных граней" очищаются,

грунтуются и заполняются эласгомерными герметиками по СТБ 1092.

Очистку поверхности покрытия производят механическими щетками с увлажнением

сильно загрязненных мест.

Таблица 4.3

Расход эмульсии, кг/м2

Расход щебня, щебФракция щебня, мм

Концентрация

Концентрация

ня, кг/м2

эмульсии 65 %

эмульсии 70 %

1

2

3

4

Одиночная поверхностная обработка

4/6

1.200

1.100

8,5-10,0

6/10

1.600

1.500

11,0-13,5

10/12

1.800

1.700

14,0-17,0

3/5

1.100

1.000

7,0-9,0

5/10

1.700

1.600

11,5-13,5

10/15

2.000

1.900

15,0-20,0

Одиночная поверхностная обработка с двойной россыпью щебня (зубчатая обработка)

10/12-4/6

2.400

11.0-13,0*

1.900

5,5-13,0

6/10-2/4

1.700

8.5-10.0

1.600

4,0-6,0

12/16-6/10

2.400

13.0-14,5

2.200

8,5-1,0

15/20-5/10

2.500

15.0-20.0

2.300

8,5-10,0

10/15-3/5

1.800

11.0-16,0

1.700

5,0-7,0

Двухслойная поверхностная обработка

12/16-6/10

1.200

1.200

14,0-16,0

1.600

1.400

12,0-13,0

10/12-4/6

1.100

1.100

12.0-13,0

1,500

0,800

7,0-8,5

6/10-2/4

0,900

0,800

12.0-13,0

1.300

1.200

7,0-8,5

15/20-5/10

1,400

1,400

15.0-18,0

1.600

1.500

12,0-13,0

10/15-3/5

1.200

1.200

14,0-16,0

1.400

1.300

7,5-9,0

12

РД 0219.1.09-99

Окончание таблицы 4.3

1

2

3

4

12.0-13,0

9,0-11,0

10.0-12,0

6,0-8,0

15.0-18,0

9,0-11,0

10,0-14,0

6,0-8,0

«Бутерброд»

12/16-6/10

2,400

2,200

10/12-4/6

2,000

1,900

15/20-5/10

2,500

2,300

10/15-3/5

1,800

1,700

*- в числителе расход крупной фракции (первая россыпь);

- в знаменателе расход мелкой фракции (вторая россыпь

Таблица 4 4

Влияние вторичных факторов

Дополнительный расход

эмульсии, кг/м2

1,Величина интенсивности движения по таблице 4.1

Ближе к нижней границе

Середина

Ближе к верхней границе и более 2000 авт/сут

2,Размер фракции щебня

Ближе к нижней границе

Середина

Ближе к верхней границе и более 2000 авт/сут

3. Состояние покрытия

Много вяжущего

Нормально

Пористая структура

Очень пористая структура

4. Влияние тени:

Незначительная

Частично затемненная

Полностью затемненная

5.Характер транспортного движения:

Расчетный по таблице 4.1

Практически без движения

0

0

+0,1

+0,1

0

+0,2

-0,1

0

+0,1

+0,2

0

+0,1

+0,2

0

+0,2

4.4.2 Устройство поверхностной обработки производят комплектом машин, включающим:

- автогудронатор;

- навесной, прицепной или самоходный щебнераспределитель;

- самоходные комбинированные или пневматические катки.

Для небольших по протяженности участков, а также для ремонта ранее устроенных слоев

поверхностной обработки, могут использоваться специальные комбайны, позволяющие одно13

РД 0219.1.09-99

временно вести распределение эмульсии, щебня и укатку укладываемого слоя поверхностной

обработки.

При устройстве одиночной поверхностной обработки с двойной россыпью щебня должны

использоваться два щебнераспределителя и два катка для последовательного нанесения и

уплотнения слоев.

4.4.3 Автогудронаторы и щебнераспределители один раз в год перед

началом

строи-

тельного сезона должны пройти стендовую калибровку и тарировку точности и постоянства

расхода, распределяемых вяжущего и щебня, как в продольном, так и поперечном направлениях. По результатам калибровки составляется сертификат за подписью ответственных лиц и

главного механика организации, представившей оборудование на испытания.

4.4.4 Авто гудронаторы и щебнераспределители должны быть оснащены индикаторами

или другими устройствами для контроля норм продольного и поперечного распределения материалов.

4.4.5 Погрешность дозирования вяжущего и щебня в продольном и поперечном направлениях не должна превышать + 10 % от проектной нормы по массе.

4.4.6 Для распределения эмульсии должны использоваться автогудронаторы с распределительной рампой, оснащенной закрытыми шнековыми центробежными форсунками с плоским

факелом распыления.

4.4.7 Для обеспечения ровности ковра поверхностной обработки особое внимание должно

быть уделено устройству продольных и поперечных стыков смежных полос для того, чтобы не

допускать их образования «внахлест».

Поперечный стык должен устраиваться распределением эмульсии на слой рубероида или

другого материала, шириной не менее 1,0 м в начале и конце участка работ. Для этого лист рубероида укладывается поперек дорожного покрытия на полную ширину распределительной

рампы и придавливается щебнем. Лист убирается с дороги после прохода щебнераспределителя.

4.4.8 При устройстве продольного стыка смежных продольных полос ковра

поверх-

ностной обработки необходимо руководствоваться следующим:

- первая полоса распределяемой эмульсии, в зоне примыкания к последующей, не должна

перекрываться ни одним слоем щебня в месте продольного стыка на ширину 100-150 мм вдоль

всего края. Эта зона должна быть перекрыта слоем щебня только при укладке щебня на последующей полосе, что исключает

двойное наложение слоев поверхностной обработки «вна-

хлест»;

- не допускается организация продольных стыков по полосам наката движущегося транспорта;

14

РД 0219.1.09-99

- для избежания стыков «внахлест» - полная ширина проезжей части должна быть обработана полностью в течение рабочего дня.

4.4.9 Распределение щебня.

Щебень должен быть распределен равномерно в один слой по слою свеженанесенной

эмульсии до ее распада, не позже, чем через 20-40 секунд после прохода автогудронатора.

При неровной поверхности покрытия или его поперечном уклоне более 30%о необходимо

стремиться к минимальному значению дистанции разрыва между автогудронатором и щебнераспределителем, чтобы предотвратить стекание эмульсии в пониженные точки.

В зоне продольного стыка не прижившийся щебень должен быть удален до распределения

эмульсии по смежной продольной полосе.

Для распределения щебня могут использоваться распределители прицепного, навесного

или самоходного типа, оснащенные активным валом-дозатором или активным ячейковым валом. Запрещается использовать пескоразбрасывающее оборудование.

При выполнении работ на автомобильных дорогах I-III категорий рекомендуется использовать самоходные распределители щебня с непрерывным циклом распределения, исключающие образование неровностей в поперечных рабочих стыках.

Участки с недостатком щебня после механического распределения до уплотнения должны

быть заполнены вручную.

4.4.10. Уплотнение поверхностных обработок.

Для уплотнения поверхностных обработок используют пневмошинные или комбинированные катки с давлением в шинах 7-8 кг/см2.

Количество проходов по одному следу принимается в диапазоне от 3 до 5.

Скорость уплотнения для первых трех проходов - 3 км/час, для последующих -10 км/час.

Уплотнение следует начинать в момент начала распада эмульсии, определяемый визуально по изменению цвета эмульсии от коричневого к черному.

Одиночные поверхностные обработки с двойной россыпью уплотняются послойно после

нанесения каждого слоя щебня.

Двойные поверхностные обработки уплотняются только после нанесения щебня второго

слоя.

Поверхностная обработка типа «бутерброд» уплотняется сразу после нанесения щебня

второго слоя.

Двойные поверхностные обработки на цементобетонном покрытии уплотняются послойно, при этом по первому слою, как правило, на 10-12 дней открывается движение и только после формирования под движением первого слоя устраивается второй слой.

4.4.11 Уход, формирование, открытие движения Качество устроенной поверхностной об15

РД 0219.1.09-99

работки зависит от погодно-климатических условий ее формирования, транспортной нагрузки,

скорости движения транспорта, и своевременных мер эксплуатирующей организации по созданию нормальных условий ее формирования. При этом должны быть обеспечены следующие

условия:

- после окончательного уплотнения поверхностной обработки через 1 час, слой поверхностной обработки открывается для движения. Скорость движения в течение 7 суток ограничивается 40 км/ч;

- появившийся на поверхности излишний щебень - «катун» должен регулярно убираться

механическими щетками, для предотвращения разрушения формирующейся структуры поверхностной обработки;

- окончательное формирование завершается в течение первых шести недель от момента

устройства

поверхностной

обработки,

при температуре покрытия в полдень не ниже

плюс 10°С.

Если в период формирования поверхностной обработки температура поверхности покрытия повышается более чем плюс 35°С и возникает опасность отрыва щебня от покрытия, по поверхности устроенной поверхностной обработки должен быть распределен мелкий щебень: 2-4;

3-5 мм для предотвращения налипания вяжущего на колеса транспортных средств и срыва слоя

поверхностной обработки. Норма расхода щебня назначается в пределах 2,0-4,0 кг/м2 покрытия.

4.4.12 Рекомендуемые календарные сроки устройства поверхностных обработок с учетом

погодно-климатических условий Республики Беларусь приведены в таблице 4.5.

Таблица 4.5

Категории автомобильных

дорог

1

Магистральные, республиканские автомобильные

дороги

Местные автомобильные

дороги

2

Модифицированные

эмульсии

3

Май-июль

Май-август

Май-август

Май-август

Чистые битумные эмульсии

4.4.13 Возможные дефекты поверхностных обработок, причины их возникновения и способы устранения приведены в таблице 4.6.

4.5 Правила приемки

4.5.1 При приемке устроенного слоя поверхностной обработки определяется шероховатость покрытия методом «песчаное пятно» и коэффициент сцепления с помощью динамического прибора ПКРС-2 согласно РД0219.1.07 и ГОСТ 30413.

4.6 Методы контроля

16

РД 0219.1.09-99

4.6.1 Контроль качества исходных материалов и работ при устройстве поверхностных обработок осуществляется в соответствии с таблицей 4.7 и РД 0219.1.07.

Таблица 4.6

№

п/п

1

Характер дефекта

Причины

Сплошной отрыв щебня от - движение открыто

поверхности сразу после ступления

полного

открытия движения

эмульсии;

Способ устранения

до на- Запретить движение. Обеспераспада чить завершение процесса

распада эмульсии

-вязкость остаточного вяжущего ниже

установленного ТУ РБ

14559998.124;

-эмульсия имеет малую

концентрацию;

-эмульсия относится к

классу ЭБК-С или ЭБК-М;

- низкая температура окружающей среды;

-дорожное покрытие излишне влажное или

холодное;

-дозировка эмульсии не соответствует нормам;

2

3

4

5

6

7

Локальное выкрашивание

Работы прекратить. Охладить

покрытие поливкой водой

Остановить работы. Заменить

эмульсию

Запретить движение. Обеспечить завершение процесса

распада эмульсии

Прекратить работы до наступления устойчивого тепла

Прекратить работы до наступления устойчивой погоды

Провести вторичный розлив

эмульсии до нормы. Распределить поверху щебень 2-4,

3-5мм

-плохая очистка покрытия

-нарушена дозировка вяжущего

из-за стекания эмульсии в пониженные точки;

-наличие зон с очень пористым покрытием;

-загрязненный щебень

Вычесывание с образовани- -неоднородное дозироваем продольных борозд

ние эмульсии по

поперечнику

Облысение- вырыв

-грязь на покрытии;

слоя поверхностной

обработки отдель-выпотевание эмульсии

ными чешуями

в пониженных точках покрытия

Выкрашивание при наступ- - недодозирование вяжущего;

лении морозов

- остаточное вяжущее имеет

слишком высокую вязкость

Произвести ремонт

жденных зон -

повре-

Выброс щебня при повы- - мала вязкость остаточного вяшенной температуре

жущего

Выпотевание вяжущего в - погружение щебня в покрытие

полосе наката тяжелого

транспорта

Распределить поверху слой щебня 24, 3-5

Устроить поверхностную обработку - «бутерброд»

Произвести настройку форсунок рампы

Произвести ремонт поврежденных зон

Нанести поверх щебень

фракции 2-4; 3-5

Ремонт поврежденных зон

17

РД 0219.1.09-99

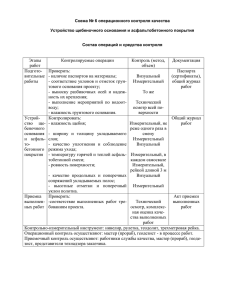

Таблица 4.7

№ п/п

Вид и состав контроля

1

1.

2

3

Перед доставкой материалов -входной контроль щебня завода-поставщика на соответствие

требованиям ГОСТ 8269 и настоящего РД;

- проверить эмульсию завода-поставщика на соответствие ТУ

14559998.124 и настоящего РД

2.

При доставке материалов на

склад

3

Перед началом работы

- проверить соответствие щебня данным сертификата (паспорта);

- то же для эмульсии

- проверить настройку форсунок распределительной рампы автогудронатора;

- тоже щебнераспределителя в отношении нормы распределения

4.

Ежедневно перед началом ра- - проверить схему организации движения и ограждение места

боты

производства работ; - проверить очистку покрытия;

- то же температуру покрытия; - протестировать настройку рампы на равномерность распыления эмульсии;

- тоже валкового (ячейкового) дозатора щебнераспределителя;

- проверить параллельность рампы поверхности покрытия; проверить высоту рампы над покрытием;

- проверить угол установки форсунок относительно вертикальной плоскости рампы

5.

Во время производства работ - убедиться, что схема организации движения исполняется; проверить нормы распределения вяжущего и щебня на соответствие утвержденной спецификации;

- убедиться, что схема уплотнения исполняется; - убедиться, что

щебень распределяется до момента начала распада эмульсии.

6

В период ухода

- установить знаки ограничения скорости; - регулировать движение транспорта по полосам; - при повышении температуры

покрытия выше + 35°С нанести поверху слой щебня 2/4; 3/5 мм;

- организовать регулярное удаление «катуна» с формируемой

поверхности.

7

Постоянно. Перед началом

работ

Руководитель работ должен лично убедиться в полном наличии

на производстве техники, персонала, материалов.

8

9

18

Этап

Ежедневно. После завершения Руководитель работ лично должен заполнить журнал производработ

ства работ, в котором отмечаются: отклонения от утвержденных

спецификаций, норм расхода; качество материалов; погодные

условия

Контроль в процессе эксплу- Лицо, ответственное за эксплуатацию участка, обязано лично

атации

инспектировать состояние поверхностной обработки, отмечая в

журнале:

- состояние и дефекты поверхностной обработки после первого

мороза;

- после первого перехода от устойчивой отрицательной температуры через ноль к положительной.

РД 0219.1.09-99

4.7 Транспортирование и хранение

4.7.1 Эмульсию для устройства поверхностных обработок транспортируют к месту работ в

автогудронаторах, битумовозах, согласно ГОСТ 1510, при температуре воздуха не ниже 10°С.

4.7.2 Емкости для эмульсии должны быть чистыми, без остатков дегтя, битума, сланцевых материалов и материалов щелочного характера. С целью предотвращения загрязнения

битумной

эмульсии

и испарения из нее воды емкости для транспортирования и хранения

должны быть плотно закрыты.

4.7.3 Щебень перевозят в автомобилях-самосвалах. Хранят раздельно по фракциям в

условиях, предотвращающих их засорение и загрязнение.

5. Гравийно-эмульсионные смеси

5.1 Гравийно-эмульсионная смесь (ГЭС) представляет собой смесь минерального материала определенного зернового состава и катионной битумной эмульсии, полученную путем их

смешения в стационарной или мобильной установке в соотношениях, принятых согласно

утвержденному составу или технологическому регламенту.

5.2 В зависимости от вида используемого песка гравийно-эмульсионные смеси подразделяются на следующие типы:

-ГЭС-1- при использовании песка из отсевов дробления;

-ГЭС-2- при использовании природного песка.

В необходимых случаях в смесь может вводиться вода, стабилизатор, цемент.

5.3 Для производства гравийно-эмульсионных смесей должны использоваться катионные

битумные эмульсии по ТУ РБ 14559998.124 марок ЭБК-М-60 или ЭБК-М-65.

5.4 Для производства гравийно-эмульсионных смесей используются двухвальные и одновальные лопастные смесители периодического или непрерывного действия, оснащенные системой дозирования минеральных материалов, эмульсии, воды и цемента.

5.5 Гравийно-эмульсионные смеси могут укладываться сразу после приготовления или

храниться в штабелях высотой не более 2,0 метров на складах до 4 месяцев с момента производства.

ГЭС укладывают толщиной от 60 до 250 мм, при толщине слоя до 100 мм - в один слой,

более 100 мм - в несколько последовательных слоев.

5.6 Гравийно-эмульсионные смеси применяются для устройства конструктивных слоев

дорожных одежд согласно требованиям таблицы 5.1. Работы по укладке ГЭС следует выполнять в сухую погоду при среднесуточной температуре воздуха не ниже плюс 5°С.

19

РД 0219.1.09-99

Таблица 5.1

Тип гравийно- эмульсионной смеси

Конструктивный слой

Основание:

Нижний слой

Верхний слой

Покрытие

Нижний слой

Верхний слой

Выравнивающий

Основание:

Нижний слой

Верхний слой

Покрытие

Нижний слой

Верхний слой

Выравнивающий

ГЭС-1

ГЭС-2

* - при интенсивности воздействия расчетной

Категория дороги

I-V

I-V

III-V

IV*-V

I -Ш

I-V

IV-V

IV-V

IV*-V

-

нагрузки менее 500 ед/сут.

5.8 Технические требования

5.8.1 Гравийно-эмульсионные смеси должны приготавливаться и укладываться в соответствии с требованиями настоящего РД по технологическому регламенту, утвержденному в установленном порядке.

5.8.2 Зерновой (гранулометрический) состав минеральной части приведен в таблице 5.2.

5.8.3 Для устройства покрытий и оснований из ГЭС применяются гравийные (щебеночные) материалы с маркой гравия (щебня) по дроби-мости согласно требованиям ГОСТ 8267 и

таблицы 5.2.

Таблица 5.2

Максимальная

Конструктивный

крупность

слой

зерен щебня

(гравия), мм

Покрытие

Основание

20

20

15

10

40

40

20

15

Содержание, % по массе

Зерен

Зерен

Зерен мелькрупнее 5

мельче

че 0.071 мм,

мм, не бо- 0.63 мм, не

не менее

лее

менее

65

24

8

50

38

10

35

50

12

35

50

12

70

12

Не нормируется

55

20

То же

35

30

4

35

30

4

Марка по дробимости

(прочность),

не менее

800

400

300

200

800

400

300

200

5.8.4. Песок, входящий в состав минеральной части гравийно-эмульсионной смеси, должен соответствовать требованиям ГОСТ 8736. Значение модуля крупности не ниже 0,7Мк.

20

РД 0219.1.09-99

5.8.5 Для производства эмульсий марок ЭБК-М-60, ЭБК-М-65, используемых для гравийно-эмульсионных смесей, предназначенных для хранения на складах,

применяются до-

рожные нефтебитумы по ГОСТ 22245 или СТБ 1062 марок:

- БНД 130/200, БНД 200/300;

- БД 130/200, БД 200/300;

- БН 130/200, БН 200/300.

Для гравийно-эмульсионных смесей, не предназначенных для хранения - марок:

- БНД 60/90, БНД 90/130;

- БД 60/90, БД 90/130;

- БН 60/90, БН 90/130.

Пластификация нефтебитумов при производстве эмульсий не допускается.

5.8.6 В зависимости от гранулометрического состава и конструктивного

слоя

содержа-

ние статочного вяжущего в гравийно-эмульсионной смеси должно быть в пределах 4,5-5,5 % по

массе и его точное содержание назначается лабораторией на основе физико-механических показателей испытанных образцов.

5.8.7 Физико-механические показатели ГЭСдолжны соответствовать данным таблицы 5.3.

Таблица5.3

Наименование показателя

Предел прочности на сжатие при температуре

плюс 20°С, МПа, не менее

Коэффициент водостойкости при длительном

водонасыщении, не менее

Водонасыщение, % по объему, не более

Набухание, % по объему, не более

Величина показателя для типов

ГЭС-1

ГЭС-2

1,2

1,0

0,6

0,5

10

2,0

12

2,0

5.8.8 В зависимости от интенсивности движения на участке дороги, по уложенному и

уплотненному гравийно-эмульсионному слою обязательно устройство колъматационного слоя,

поверхностной обработки или слоя горячего плотного асфальтобетона в соответствии с таблицей 5.4.

Таблица 5.4

Интенсивность движения грузовых автомобилей общей массой с грузом >5 т по одной

полосе, авт/сут

До 20

20-50

50-150

150-300

более 300

Вид защитного слоя

Кольматационный слой

Одиночная поверхностная обработка

Поверхностная обработка В/Щ/Щ

Двойная поверхностная обработка

Плотный горячий асфальтобетон

21

РД 0219.1.09-99

5.9 Технология производства работ

5.9.1 В зависимости от поставленных целей, исполняемого конструктивного элемента используют две принципиально отличные технологии устройства покрытий из гравийноэмульсионных смесей:

- с немедленной укладкой;

- с предварительным хранением на складе.

5.9.2

Технология немедленной укладки предусматривает использование специального

смесителя - асфальтоукладчика, который совмещает в движении по основанию функции смесителя и укладчика смеси. Минеральная часть подается в движении в приемный бункер, эмульсия

в расходную емкость.

Смеситель - асфальтоукладчик осуществляет в одну технологическую операцию дозирование-смешение-укладку и уплотнение гравийно-эмульсионной смеси с производительностью

250-300 тонн/час.

Ширина полосы укладки 2,0-4,5 метра. Толщина слоя, укладываемого за один проход от

20 до 200 мм.

Технология немедленной укладки позволяет использовать эмульсии на вязких нефтебитумах марок БНД (БН) 60/90, БНД (БН) 90/130, БД 60/90, БД 90/130 и обеспечивает получение

высокопрочного покрытия с механическими характеристиками равнозначными горячему асфальтобетону и не требующего длительного формирования под движением.

5.9.3 Технология с предварительным хранением гравийно-эмульсионной смеси на складе

разделяет в отдельные операции производство и укладку смеси, с возможностью хранения готовой гравийно-эмульсионной смеси на складе сроком до 4 месяцев

5.9.4 Для производства гравийно-эмульсионных смесей в стационарных условиях применяют смесительное оборудование согласно п.5.4. Система дозирования минеральной части

должна включать систему дозирования песчаной составляющей - 0-5 мм; и систему дозирования -гравийной: 5-10; 5-15; 5-20 - составляющей.

5.9.5 Точность дозирования минеральной части +5 % по массе, эмульсии +3 % по массе.

5.9.6 Вода предварительного увлажнения минеральной части гра-вийно-эмульсионной

смеси используется для регулирования скорости распада только в случае ее недостаточной

естественной влажности, когда распад эмульсии наступает до выхода гравийно-эмульсионной

смеси из смесителя.

Количество воды, необходимое для введения, назначается лабораторией производителя и

составляет 2,0-3,0 % по массе минеральной части.

5.9.7 Для предотвращения сегрегации гравийно-эмульсионной смеси двухвальные и одновальные смесители должны быть заполнены смесью не ниже оси вала (валов).

22

РД 0219.1.09-99

5.9.8 Приготовленная на стационарной установке смесь подается на склад или непосредственно на строительную площадку.

Технология укладки

5.9.10 Укладка гравийно-эмульсионной смеси производится в один или два слоя общей

толщиной до 250 мм.

5.9.11 При толщине слоя до 100 мм в плотном теле ГЭС следует укладывать в один слой.

5.9.12 При толщине слоя до 100 мм в плотном теле и при одновременной необходимости

выравнивания неровностей в поперечном профиле следует использовать технологию двухслойной укладки.

5.9.13 При толщине слоя более 100 мм в плотном теле и при однородном по толщине слое

поперечного профиля следует использовать двухслойную укладку.

5.9.14 При укладке гравийно-эмульсионных несущих слоев грунтовка основания, как правило, не производится.

5.9.15 При укладке выравнивающего слоя из гравийно-эмульсионной смеси рекомендуется использовать автогрейдер для распределения и профилирования смеси.

5.9.16 Для укладки однородных по толщине конструктивных слоев дорожных одежд следует применять асфальтоукладчики.

5.9.17 Уплотнение уложенного гравийно-эмульсионного слоя является наиболее ответственной технологической операцией. При этом затраты на обеспечение требуемой плотности

слоя смеси значительно увеличиваются в следующих случаях:

- в укладываемой смеси имеет место недостаток воды;

- температура окружающей среды ниже требуемой;

- использовалась эмульсия с более вязким базовым нефтебитумом;

- минеральный остов гравийно-эмульсионной смеси является более жестким.

5.9.18 После распределения гравийно-эмульсионной смеси автогрейдером или асфальтоукладчиком по уложенному слою допускается пропуск построечного или транзитного автотранспорта.

5.9.19 Уплотнение гравийко-эмульсионных смесей производится по схеме «от кромки - к

середине покрытия».

5.9.20 При уплотнении гравийно-эмульсионных смесей толщиной слоя в плотном теле до

100 мм рекомендуется использовать катки на пневматических шинах при внутреннем давлении

в пневматике 5-7 кг/см2.

5.9.21 При уплотнении гравийно-эмульсионных смесей толщиной слоя в плотном теле

более 100 мм следует использовать пневматические катки для первичного уплотнения, вибрационные или комбинированные катки для последующего уплотнения.

23

РД 0219.1.09-99

5.9.22 Скорость движения катков при уплотнении: пневматические и комбинированные 5-6 км/час; вибрационные - 2-3 км/час.

5.9.23 Количество проходов катков по одному следу устанавливается пробной укаткой и

должно быть не менее: 20 - для вибрационных, 30 -для пневматических.

5.9.24 После укладки и уплотнения

верхнего слоя из гравийно-эмульсионной смеси на

его поверхность следует немедленно наносить кольмагационный защитный слой.

Кольматационный слой устраивается в целях защиты верхнего слоя, устранения сцепления покрытия в контактной зоне с колесом движущегося транспорта, обеспечения гидроизоляции гравийно-эмульсионного слоя и пароотделения влаги.

5.9.25 Защитный кольматационный слой устраивается путем распределения по поверхности уплотненного верхнего гравийно-эмульсионного слоя катионной эмульсии концентрации

60-65 % с расходом 0,30-0,40 кг/м2 и распределением по ее поверхности песка природного или

песка из отсевов дробления фракции 0-2; 0-3; 0-5 с расходом 2,0-3,0 кг/м2.

5.9.26 Верхний несущий слой или слой износа по способу поверхностной обработки

устраивается по гравийно-эмульсионному несущему слою не ранее, чем через 15-20 дней от

момента его открытия для движения.

5.10 Правила приемки

5.10.1 Приемку гравийно-эмульсионных смесей производят партиями.

5.10.2 Партией считают количество смеси одного состава, выпускаемой заводом в течение

одной смены, но не более 200 т. После приемки смесь может быть помещена на склад, где допускается перемешивание ее с другой ГЭС того же состава.

5.10.3 При приемке и отгрузке смесей, хранящихся на складе, партией считают количество смеси одного состава, отгружаемое одному потребителю в течение суток.

5.10.4 При приемосдаточных испытаниях отбирают по одной пробе от каждой партии.

Отбор проб производят по СТБ 1115 и определяют следующие показатели:

- предел прочности на сжатие при температуре плюс 20°С;

- водонасыщение;

- набухание;

- зерновой состав.

5.10.5 При периодических испытаниях определяют: водостойкость при длительном водонасыщении и содержание остаточного битума один раз в месяц.

5.10.6 Радиационно-гигиеническую оценку материалов, применяемых для приготовления

ГЭС, осуществляют по сертификату радиационного качества, выдаваемого предприятиями на

эти материалы.

В случае отсутствия данных о содержании естественных радионуклидов изготовитель

24

РД 0219.1.09-99

один раз в год, а также при каждой смене поставщика самостоятельно определяет эффективную

удельную активность естественных радионуклидов.

5.10.7 При получении неудовлетворительных результатов испытаний хотя бы по одному

из показателей, по нему производят повторные испытания вновь отобранной пробы, взятой из

той же партии.

Результаты повторных испытаний распространяются на всю партию. В случае неудовлетворительных повторных испытаний партию бракуют.

5.10.8 При проектировании состава смеси, в процессе наладки технологического режима

выпуска

и при каждом изменении исходных материалов ГЭС контролируют по всем показа-

телям качества, установленным настоящим РД.

5.10.9 Потребитель имеет право проводить контрольную проверку соответствия гравийно-эмульсионных смесей требованиям настоящего РД, соблюдая при этом порядок отбора проб,

установленный СТБ 1115, и применяя методы испытаний указанные в настоящем РД.

5.10.10 Форма журнала выпуска и контроля ГЭС приведена в приложении 1.

5.11 Методы контроля и испытаний

5.11.1 Контроль качества исходных материалов осуществляется в соответствии с требованиями нормативных документов на конкретный материал.

5.11.2 На базах по производству гравийно-эмульсионных смесей необходимо контролировать дозировку минеральных материалов, битумной эмульсии, воды, влажность минеральных

материалов.

5.11.3 При контроле дозирования необходимо определять точность дозирования минеральной части, эмульсии и воды предварительного увлажнения (один раз в месяц).

5.11.4 Качество готовой смеси

определяется в соответствии с требованиями по п.5.8.7

настоящего РД.

5.11.5 Перед началом производства работ по укладке смесей следует обеспечить ровность

основания.

5.11.6 Покрытие (основание) считается достаточно уплотненным в том случае, если после

последнего прохода катка не образуются волны перед вальпом катка и не остается следа.

5.11.7 Ровность устроенного покрытия контролируется согласно СНиП 3.06.03.

5Л2 Транспортирование, хранение

5.12.1 При отгрузке потребителю предприятие-изготовитель обязано сопровождать каждое транспортное средство с гравийно-эмульсионной смесью паспортом. Форма паспорта принимается в соответствии с РД 0219.1.08.

5.12.2 Гравийно-эмульсионные смеси транспортируют к месту укладки автомобилями,

железнодорожным и речным транспортом.

25

РД 0219.1.09-99

5.12.3 ГЭС допускается хранить в летний период на открытых площадках, в осеннезимний период-в закрытых складах или под навесом в штабелях высотой не более 2,0 м.

Срок хранения - не более 4 месяцев со дня изготовления.

6. Холодные складируемые асфальтобетонные смеси и асфальтобетоны

6.1 Холодные складируемые асфальтобетонные смеси предназначены для круглогодичного ямочного ремонта асфальтобетонных покрытий автомобильных дорог III-V категорий при

температуре воздуха не ниже минус 5°С.

6.2 Холодные складируемые асфальтобетонные смеси представляют собой смесь щебня,

песка из отсевов дробления и катионной битумной эмульсии, взятых в определенном соотношении, приготовленных в установке и укладываемых в конструктивный слой дорожной одежды

в холодном состоянии.

Холодные складируемые асфальтобетонные смеси могут упаковываться в герметичную

тару или храниться на складе в открытых штабелях.

Срок хранения холодных складируемых асфальтобетонных смесей в герметичной таре до

6 месяцев, в штабелях - до 3 месяцев.

6.3 Технические требования

6.3.1 По гранулометрическому составу минеральной части холодные складируемые асфальтобетонные смеси подразделяются на мелкозернистые с наибольшим размером зерен 5 или

6 мм и среднезерни-стые с наибольшим размером зерен 10-12 мм или 15-16 мм в зависимости

от используемого производителем щебня размера сит.

Гранулометрический состав минеральной части этих смесей должен соответствовать требованиям таблицы 6.1.

Таблица 6.1

Размеры, мм

15

10

5

2.5

1.25

0.63

0.315

0.14

0.071

Количество частиц мельче данного размера, % по массе

минеральная часть, , минеральная часть,

минеральная часть,

0-5 мм

0-10 мм

0-15 мм

95-100

95-100

45-70

95-100

25-50

20-70

5-25

5-25

5-25

5-15

5-15

5-15

4-10

4-10

4-10

3-6

3-6

3-6

2-5

2-5

2-5

0-4

0-4

0-4

6.3.2 Для производства холодных складируемых асфальтобетонных смесей используются

катионные битумные эмульсии на чистом пластифицированном битуме со средней скоростью

26

РД 0219.1.09-99

распада соответствующие требованиям ТУ РБ 14559998.124 для марок ЭБК-С-60, ЭБК-С-65.

6.3.3 Ориентировочное содержание остаточного вяжущего в холодных складируемых асфальтобетонных смесях назначается в пределах:

- для смесей 0-15 мм-4,5-5,5 %;

- для смесей 0-10 мм - 5,0-5,5 %;

- для смесей 0-5 мм - 5,5-6,0 %.

Содержание вяжущего устанавливается лабораторией и принимается на основании испытаний образцов асфальтобетона на прочность.

6.3.4 Содержание пластификатора в базовом нефтебитуме катионной эмульсии для холодных складируемых асфальтобетонных смесей назначается лабораторией производителя

эмульсий по согласованию с потребителем в соответствии с областью применения холодной

складируемой асфальтобетонной смеси, необходимой продолжительностью хранения и температурным режимом планируемого периода укладки смеси.

6.3.5 Требования к щебню минеральной части холодной складируемой асфальтобетонной

смеси принимаются по пункту 4.3.7 настоящего РД.

6.3.6 Для производства холодной складируемой асфальтобетонной смеси применяются

только пески из отсевов дробления, отвечающие требованиям ГОСТ 8736.

6.4 Технология производства работ

6.4.1 Для производства холодных складируемых асфальтобетонных смесей используется

смесительное оборудование периодического,действия, оснащенное мешалками принудительного перемешивания. Допускается использовать стандартное асфальтосмесительное оборудование

периодического действия для производства горячего асфальтобетона с отключенными системами нагрева минеральной части и пылеулавливания.

6.4.2 Оборудование для производства холодных складируемых асфальтобетонных смесей

должно быть оснащено весовыми дозаторами минеральной части и весовыми или объемными

дозаторами для эмульсии и воды. Точность дозирования компонентов холодной складируемой

асфальтобетонной смеси должна составлять:

- по минеральному материалу ±5 % по массе;

- по эмульсии ± 3 % по массе.

6.4.3 Время цикла перемешивания в двухвальном смесителе периодического действия составляет 15-25 секунд и назначается лабораторией по результатам опытной проверки технологии и оборудования.

Время подачи эмульсии в мешалку обычно должно составлять 5-10 секунд и назначается

лабораторией производителя.

6.4.4 Приготовленная смесь холодного складируемого асфальтобетона по завершении

27

РД 0219.1.09-99

цикла перемешивания должна быть выгружена в транспортное средство или фронтальный погрузчик и перемещена на склад или место производства работ.

6.4.5 Показатели физико-механических свойств холодных складируемых асфальтобетонных смесей в зависимости от их назначения должны соответствовать требованиям, приведенным в таблице 6.2.

Таблица 6.2

Наименование показателей

Температура воздуха при использовании смеси

Выше +5°С

от +5 до -5°С

Предел прочности при сжатии после прогрева*, МПа,

при +20°С, не менее

1.5

Коэффициент водостойкости после прогрева*,

не менее

0.65

*- испытание проводится согласно СТБ 1115

1.3

0.60

6.4.6 Холодная складируемая асфальтобетонная смесь при хранении на складе проходит

активный процесс «вызревания», обеспечивающий повышение ее структурно-механических

свойств.

6.4.7 Для ускорения процесса «вызревания» холодная складируемая асфальтобетонная

смесь должна храниться на складе в штабелях высотой не более 2,0 метра.

При хранении смеси на складе допускается образование на поверхности штабеля корки

повышенной прочности, легко разрушающейся при работе погрузочных средств.

6.4.8 Смесь, подлежащая затариванию в герметичную тару, должна предварительно пройти на складе период «вызревания» в течение 7-8 суток.

6.4.9 Технологическая последовательность операций при проведении ямочного ремонта

холодными складируемыми смесями является традиционной технологией ремонта «картами».

В состав работ входят следующие операции:

-

установка технических средств ограждения места производства работ и организации движения;

- очистка места производства работ от пыли и грязи;

- разметка мест ремонта;

- вырубка и удаление поврежденного покрытия;

- обработка стенок и дна «карты» битумной эмульсией;

-

укладка, разравнивание смеси, отделка мест сопряжения;

- предварительное уплотнение;

28

-

уборка отходов;

-

снятие технических средств организации движения. Ямочный ремонт дорожных

РД 0219.1.09-99

покрытий с использованием холодной складируемой асфальтобетонной смеси

производится при температуре окружающего воздуха не ниже минус 5°С.

6.4.10 Перед открытием движения транспорта на отремонтированную поверхность наносится кольматационный защитный слой путем розлива эмульсии расходом 0,30-0,40 кг/м2 и

россыпи по ней песка расходом 3-5 кг/м2. После нанесения кольматационного слоя конструктивный слой открывается для движения транспорта.

6.5

Правила приемки

6.5.1 Приемку холодных складируемых асфальтобетонных смесей производят партиями.

6.5.2 При приемке холодных складируемых асфальтобетонных смесей

партией считают

количество смеси одного состава, выпускаемой заводом в течение одной смены, но не более

200 т. После приемки смесь может быть помещена на склад, где допускается перемешивание ее

с другой смесью того же состава.

6.5.3 При приемке и отгрузке смесей, хранящихся на складе, партией

считают количе-

ство смеси одного состава, отгружаемое одному потребителю в течение суток.

6.5.4 При приемосдаточных испытаниях отбирают по одной пробе от каждой партии. Отбор проб производят по СТБ 1115 и определяют следующие показатели:

- предел прочности на сжатие при температуре плюс 20°С;

- коэффициент водостойкости;

- зерновой состав.

6.5.5 При периодических испытаниях один раз в месяц определяют содержание остаточного битума.

6.5.6 Радиационно-гигиеническую оценку материалов, применяемых для приготовления

холодных складируемых асфальтобетонных смесей, осуществляют по сертификату радиационного качества, выдаваемого предприятиями на эти материалы.

В случае отсутствия данных о содержании естественных радионуклидов изготовитель

один раз в год, а также при каждой смене поставщика определяет эффективную удельную активность естественных радионуклидов.

6.5.7 При получении неудовлетворительных результатов испытаний, хотя бы по одному

из показателей, по нему производят повторные испытания вновь отобранной пробы, взятой из

той же партии.

Результаты повторных испытаний распространяются на всю партию. В случае неудовлетворительных повторных испытаний, партию бракуют.

6.5.8 При проектировании состава смеси, в процессе наладки технологического режима

выпуска смеси и при каждом изменении исходных материалов, холодные складируемые асфальтобетонные смеси контролируют по всем показателям качества, установленным настоя29

РД 0219.1.09-99

щим РД.

6.5.9 Потребитель имеет право проводить контрольную проверку соответствия холодных

складируемых асфальтобетонных смесей требованиям настоящего' РД, соблюдая при этом порядок отбора проб, установленный СТБ 1115, и применяя методы испытаний указанные в

настоящем РД.

6.6

Методы контроля

6.6.1 Контроль качества исходных материалов осуществляется в соответствии с требованиями нормативных документов на конкретный материал.

6.6.2 На базах по производству холодных складируемых асфальтобетонных смесей необходимо контролировать дозировку минеральных материалов, битумной эмульсии, воды, влажность минеральных материалов.

6.6.3 При контроле дозирования необходимо определять точность дозирования минеральной части, эмульсии и воды предварительного увлажнения (один раз в месяц).

6.6.4 Качество готовой смеси определяется в соответствии с требованиями настоящего РД.

6.6.5 При затаривании холодных складируемых асфальтобетонных смесей необходимо

контролировать герметичность упаковочной тары.

6.7

Транспортирование, хранение

6.7.1 При отгрузке потребителю предприятие-изготовитель обязано сопровождать каждое

транспортное средство с холодной складируемой асфальтобетонной смесью паспортом. Форма

паспорта принимается в соответствии с требованиями РД 0219.1.08.

6.7.2 Холодные складируемые асфальтобетонные смеси транспортируют к месту укладки

автомобилями.

6.7.3 Холодные складируемые асфальтобетонные смеси допускается хранить в летний период на открытых площадках, в осенне-зимний период - в закрытых складах или под навесом в

штабелях высотой не более 2,0 м, или упакованными в герметичную тару

Срок хранения холодных складируемых асфальтобетонных смесей:

- в герметичной таре - не более 6 месяцев со дня изготовления;

- в штабеле - не более 3 месяцев со дня изготовления.

7. Холодные регенерированные асфальтобетонные смеси

7.1 Холодные регенерированные асфальтобетонные смеси представляют собой смесь асфальтового гранулята, воды, специальной катионной битумной эмульсии, взятых в определенных соотношениях. Холодные регенерированные асфальтобетонные смеси приготавливаются в

стационарных или мобильных установках, специальных смесителях-укладчиках и укладываются в конструктивные слои дорожной одежды в холодном состоянии.

7.2 В качестве добавок для улучшения физико-механических характеристик в холодную

30

РД 0219.1.09-99

регенерированную асфальтобетонную смесь при ее приготовлении могут вводиться: цемент,

щебень, песок из отсевов дробления.

7.3 Холодные регенерированные асфальтобетонные смеси применяются для устройства

конструктивных слоев дорожных одежд (таблица 7.1).

Таблица 7.1

Конструктивный слой

Категория дороги

Верхний слой основания

I-Ш

Нижний слой покрытия

III

Верхний слой покрытия

IV-V

7.4 Оценка пригодности старого асфальтобетона к холодной регенерации, анализ и проектирование состава холодного регенерированного асфальта должны производиться специализированной дорожной лабораторией в соответствии с диаграммой, приведенной на рисунке 7.1

В случае, когда проектные прочностные характеристики холодных регенерированных асфальтобетонных смесей не достигаются способами, изложенными в диаграмме, следует использовать совместную обработку асфальтового гранулята катионной битумной эмульсией и малой

дозой цемента, или использовать модифицированные эмульсии.

7.5 Технические требования

7.5.1 Гранулометрический состав минеральной части холодных регенерированных асфальтобетонных смесей должен соответствовать таблице 5.2.

7.5.2 Физико - механические характеристики холодных регенерированных асфальтобетонных смесей в зависимости от области применения (покрытие, основание) приведены

в таблице 7.2

Таблица 7.2

Физико-механические показатели холодных регенерированных асфальтобетонных смесей

№

п/п

1

2

3

4

5

Наименование показателя

Предел прочности на сжатие, МПа, не

менее, при температуре

Плюс 20°С

Плюс 50°С

Коэффициент водостойкости,

не менее

Коэффициент водостойкости при длительном водонасыщении, не менее

Водонасыщение, % по объему

Набухание, % по объему,

не более

Конструктивный слой

покрытие

основание

1.6

0.8

1.4

0.5

0.75

0.60

0.65

от 2,0 до 6,0

0.50

от 2,0 до 10,0

1.2

2.0

31

РД 0219.1.09-99

Рис. 7.1. Диаграмма оценки пригодности и проектирования состава холодной регенерированной асфальтобетонной смеси.

32

РД 0219.1.09-99

7.5.3 Требования к минеральным материалам:

- щебень, входящий в состав минеральной части должен соответствовать требованиям

ГОСТ 8267. Содержание зерен пластинчатой формы в щебне не должно быть более 35% по

массе;

-

песок природный и песок из отсевов дробления должен соответствовать требованиям

ГОСТ 8736.

7.5.4 Требования к вяжущим материалам:

-

в качестве вяжущего для холодных регенерированных асфальтобетонов используются

катионные эмульсии по ТУ 14559998.124, классов ЭБК-М-55, ЭБК-М-60, ЭБК-М-65, приготовленные на дорожных битумах для верхнего слоя дорожного покрытия по СТБ 1062 или битумах

модифицированных по ТУ РБ 14559998.118;

-

фактическая величина диапазона скорости распада эмульсии должна полностью пере-

крывать технологический диапазон времени от момента объединения эмульсии в смесительном

узле до момента выгрузки регенерируемой смеси в транспортное средство, на склад или укладки в конструктивный элемент покрытия, при использовании смесителей-укладчиков.

-

при совместной обработке регенерируемой асфальтобетонной смеси эмульсией и це-

ментом должны использоваться цементы и шлако-портландцементы по ГОСТ 10178.

7.6 Технология производства работ

7.6.1 Асфальтобетонный гранулят для производства холодных регенерированных асфальтобетонных смесей приготавливают путем прямого фрезерования существующего покрытия

«холодными» фрезами с последующей отгрохоткой фракции крупнее 40мм или переработкой

асфальтобетонного лома на стационарных или мобильных базах, оснащенных дробильносортировочным оборудованием с дробилками ударного или центробежно-ударного действия.

В последнем случае максимальная крупность асфальтобетонного гранулята принимается

равной 20 мм.

7.6.2 При прямом фрезеровании покрытий «холодными» фрезами рекомендуется использовать фрезы, ротор которых имеет направление вращения «сверху вниз» к фрезеруемому покрытию. При фрезеровании такими типами фрез асфальтобетонный гранулят имеет однородный гранулометрический состав, малое содержание пылеватых частиц, полное отсутствие гранул размером более 40 мм, и может быть использован в производстве холодных регенерированных асфальтобетонных смесей непосредственно без последующей прогрохотки.

7.6.3 Для производства холодных регенерированных асфальтобетонных смесей используются чистые и модифицированные катионные эмульсии с медленной скоростью распада по

ТУ РБ 14559998.124 марок ЭБК-М-55, ЭБК-М-60, ЭБК-М-65 и вода предварительного увлажнения по ГОСТ 18659 или по ГОСТ 2874.

33

РД 0219.1.09-99

7.6.4 Ориентировочное содержание эмульсии в составе холодных регенерированных асфальтобетонных смесей должно составлять 2-3% по массе гранулята, воды предварительного

увлажнения - 1,5-4% по массе асфальтобетонного гранулята. Окончательный состав холодной

регенерированной асфальтобетонной смеси выдается специализированной дорожной лабораторией на основании проведенных структурно-механических испытаний.

7.6.5 Для производства холодной регенерированной асфальтобетонной смеси применяются стандартные и мобильные установки с интенсивными двухвальными смесителями непрерывного и периодического действия,

оснащенные двух-трехсекционными дозаторами для

гранулята и минеральных материалов, дозаторами эмульсии и воды предварительного увлажнения. В необходимых случаях установки должны оснащаться дозаторами цемента.

Рекомендуется использование установки ДС-50Б, дополнительно оснащенной недостающими дозирующими системами.

Для укладки рекомендуется использовать асфальтосмесители-укладчики обеспечивающие

возможность совместить в едином технологическом процессе фрезерование, смешивание и

укладку регенерированного холодного асфальтобетона в движении непосредственно на месте

производства работ.

7.6.6 Покрытия и основания из холодного регенерированного асфальтобетона следует

укладывать при температуре воздуха не ниже плюс 5°С. Допустимо производить укладку при

моросящем дожде. Осенью следует заканчивать укладку холодной регенирированой смеси не

позднее 2-3 недель до наступления устойчивых отрицательных температур.

7.6.7 Для укладки холодной регенерированной асфальтобетонной смеси следует использовать асфальтоукладчики, самоходные профилировщики оснований.

Толщина слоя укладки из холодной регенерированной асфальтобетонной смеси в плотном

теле может колебаться от 50 до 120 мм и назначается проектом производства работ.

7.6.8 Уложенная холодная регенерированная асфальтобетонная смесь может уплотняться

немедленно или с отнесением периода начала уплотнения до 4 часов, если есть возможность

позволить избыточной воде испаряться из уложенной смеси.

7.6.9 Технические средства уплотнения и схема их работ выбираются в зависимости от

толщины уложенного материала в расчете на плотное тело. Группа катков для уплотнения холодного регенерированного асфальтобетона должна состоять из виброкатка с возмущающей

силой 30-50кН, частотой40-50 Гц, амплитудой 0,4-0,8мм или комбинированного катка массой

7,0-12,0 тонн с регулируемым давлением в шинах в пределах 2,0-8,0 кг/см2.

7.6.10 При уплотнении слоев холодного регенерированного асфальтобетона толщиной до

80 мм схема работы уплотняющих средств должна быть следующей:

- пневмоколесный каток впереди - 8-12 проходов;

34

РД 0219.1.09-99

- виброкаток или комбинированный каток сзади - 4-6 проходов.

При уплотнении слоев холодного регенерированного асфальтобетона толщиной до 120 мм

в один слой схема уплотнения меняется на обратную:

- виброкаток или комбинированный каток впереди - 4-6 проходов;

- пневмоколесный каток сзади - 8-12 проходов.

Количество проходов катков по одному следу устанавливается пробной укаткой и должна

быть не ниже указанных значений.

7.6.11 По завершении уплотнения холодного регенирированого асфальтобетона движение

транзитного и построечного транспорта по нему открывается незамедлительно.

7.6.12 Устройство последующих слоев по уплотненному холодному регенерированному

асфальтобетону осуществляется не ранее 2-3 недель с целью полного испарения воды и вызревания материала.

7.7 Правила приемки

7.7.1 Приемку холодной регенерированной асфальтобетонной смеси производят партиями.

7.7.2 Партией считают количество смеси одного состава, выпускаемой заводом в течение

одной смены, но не более 200 т. После приемки смесь может быть помещена на склад, где допускается перемешивание ее с другой холодной регенерированной асфальтобетонной смесью

того же состава.

7.7.3 При приемке и отгрузке смесей, хранящихся на складе, партией считают количество

смеси одного состава, отгружаемое одному потребителю в течение суток.

7.7.4 При приемосдаточных испытаниях определяют:

- предел прочности на сжатие при температуре плюс 20°С;

- предел прочности на сжатие при температуре плюс 50°С;

- коэффициент водостойкости;

- водонасыщение;

- набухание;

- зерновой состав.

7.7.5 При периодических испытаниях определяют коэффициент водостойкости при длительном водонасыщении и содержание остаточного битума один раз в месяц.

7.7.6 Радиационно-гигиеническую оценку материалов, применяемых для приготовления

холодной регенерированной асфальтобетонной смеси, осуществляет по сертификату радиационного качества, выдаваемого предприятиями на эти материалы.

В случае отсутствия данных о содержании естественных радионуклидов изготовитель

один раз в год, а также при каждой смене поставщика определяет эффективную удельную ак35

РД 0219.1.09-99

тивность естественных радионуклидов.

7.7.7 При получении неудовлетворительных результатов испытаний хотя бы по одному из

показателей, по нему производят повторные испытания вновь отобранной пробы, взятой из той

же партии.

Результаты повторных испытаний распространяются на всю партию. В случае неудовлетворительных повторных испытаний партию бракуют.

7.7.8 При проектировании состава смеси, в процессе наладки технологического режима

выпуска смеси и при каждом изменении исходных

материалов холодные регенерированные асфальтобетонные смеси контролируют по всем

показателям качества, установленным настоящим РД. 7.7.9 Потребитель имеет право проводить контрольную проверку соответствия холодных регенерированных асфальтобетонных смесей требованиям настоящего РД, соблюдая при этом порядок отбора .проб, установленный

СТБ 1115, и применяя методы испытаний указанные в настоящем РД.

7.8 Методы контроля

7.8.1 Контроль качества исходных материалов осуществляется в соответствии с требованиями нормативных документов на конкретный материал.

7.8.2 На базах по производству гравийно-эмульсионных смесей необходимо контролировать дозировку минеральных материалов, битумной эмульсии, воды, влажность минеральных

материалов.

7.8.3 При контроле дозирования необходимо определять точность дозирования минеральной части, асфальтового гранулята, эмульсии и воды предварительного увлажнения (один

раз в месяц).

7.8.4 Качество готовой смеси определяется в соответствии с требованиями настоящего РД.

7.8.5, Перед началом производства работ по укладке смесей следует обеспечить ровность

основания.

7.8.6 Покрытие (основание) считается достаточно уплотненным в том случае, если после

последнего прохода катка не образуются волны перед вальцом катка и не остается следа.

7.8.7 Контроль ровности устроенного покрытия по СНиП 3.06.03.

7.9 Транспортирование, хранение

7.9.1 При отгрузке потребителю предприятие-изготовитель обязано сопровождать каждое

транспортное средство с холодной регенерированной асфальтобетонной смесью паспортом.

Форма паспорта принимается в соответствии с требованиями РД0219.1.08.

7.9.2 Холодные регенерированные асфальтобетонные смеси транспортируют к месту

укладки автомобилями.

7.9.3 При невозможности немедленной отправки холодной регенерированной асфальтобе36

РД 0219.1.09-99

тонной смеси к месту укладки, допускается хранить смесь в летний период на открытых площадках, при условии использования ее в течение смены.

8. Холодные литые асфальтобетонные смеси

8.1 Холодные литые асфальтобетонные смеси представляют собой смесь щебня, дробленого песка, цемента, воды, регулятора скорости распада и битумополимерной катионной

эмульсии. Соотношение компонентов определяется специализированной дорожной лабораторией.

8.2 Холодные литые асфальтобетонные смеси применяются для восстановления слоев износа, гидроизоляции и фрикционных слоев на существующих асфальтобетонных и цементобетонных покрытиях, а также для ликвидации путем заполнения колей в полосе наката асфальтобетонных покрытий. В качестве слоев износа гидроизоляции и фрикционных слоев холодные

литые асфальтобетонные смеси укладываются толщиной 10-15 мм в плотном теле, а при заполнении колей толщиной до 25 мм в один слой, в соответствии с требованиями, изложенными

в РД 0219.1.09-99.

8.3 Технические требования

8.3.1 По зерновому составу минеральной части литые холодные асфальтобетонные смеси

подразделяются на два типа в соответствии с требованиями, изложенными в таблице 8.1

Таблица 8.1

Гранулометрический состав минеральной части литых холодных асфальтобетонных смесей и точность дозирования компонентов

Размеры,

мм

10

5

2.5

1.25

0.63

0.315

0.14

0.071

Тип I

Содержание частиц мельче

данного размера, % по массе

100

90-100

65-90

45-70

30-50

18-30

10-21

5-10

Тип II

содержание частиц мельче

данного размера, % по массе

100

70-90

45-70

28-50

19-34

12-25

7-18

5-10

Точность

дозирования,

% по массе

±5%

±5%

±5%

±5%

±4%

±3%

±2%

8.3.2 Для приготовления литых холодных асфальтобетонных смесей должен применяться

щебень из плотных горных пород по ГОСТ 8267 1-ой группы, марки не ниже 1200, марки по

истираемости не ниже И-1, с морозостойкостью не ниже F-50.

8.3.3 Для приготовления литых холодных смесей должен применяться песок из отсевов

дробления горных пород с прочностными показателями по пункту 8.3.2.

8.3.4 В качестве консистентной присадки и ускорителя времени формирования покрытия

37

РД 0219.1.09-99

должен применяться цемент по ГОСТ 10178.

8.3.5 В качестве вяжущего для производства литых холодных асфальтобетонных смесей

применяются только битумополимерные катионные эмульсии, отвечающие требованиям марок

ЭБК-М-60, ЭБК-М-65 по ТУ 14559998.124.

8.3.6 В качестве модификаторов должны использоваться дивинил-стирольные, стиролбутадиен-стирольные, стирол-изопрен-стирольные блок-сополимеры или пластомеры типа этилен-винил ацетатов и этилен-метил акрилатов по техническим условиям заводов-изготовителей.

8.3.7 Содержание модификатора в остаточном

должно быть в

пределах 2,5-5,0 %, по

вяжущем модифицированной эмульсии

массе битума.

8.3.8 В качестве регулятора скорости распада литой холодной асфальтобетонной смеси

должны применяться хлористые или уксуснокислые соли моноаминов, полиаминов, амидоаминов или четвертичные соли аммония по техническим условиям заводов-изготовителей.

8.3.9 Количество вводимого регулятора скорости распада относительно массы вводимой

модифицированной эмульсии должно лежать в пределах 0-2 % по массе эмульсии. Количество

регулятора скорости распада корректируется в полевых условиях, непосредственно в момент

производства работ. Количество регулятора скорости распада зависит от температуры покрытия, температуры эмульсии и минеральных материалов, наличия или отсутствия ветра и назначается окончательно на месте руководителем работ.

8.3.10 Количество эмульсии и остаточного вяжущего относительно веса сухой готовой

минеральной части должно быть в пределах:

- для минеральной части типа I: эмульсии- 10-12 % по массе, остаточного вяжущего

- 6,5-8,0% по массе;

- для минеральной части типа II: эмульсии - 11-13 % по массе, остаточного вяжущего - 7,0-9,0 %.

Окончательное содержание вяжущего в литой холодной асфальтобетонной смеси назначается лабораторией на основании результатов лабораторных испытаний образцов.

8.3.11 Литые холодные асфальтобетонные смеси с минеральной частью типа I рекомендуется использовать для устройства слоев износа на покрытиях автомобильных дорог III-V категорий.

8.3.12 То же с минеральной частью типа II - для устройства слоев износа на автомобильных дорогах I и II категорий, а так же для всех случаев ликвидации колеи на асфальтобетонных покрытиях.

8.4 Технология производства работ

8.4.1 Пригодными для устройства слоев износа из литой асфальтобетонной смеси основаниями (покрытиями) являются:

38

РД 0219.1.09-99

-основания (покрытия), в которых максимальный зазор при измерении ровности трехметровой рейкой не превышает - 20 мм;

-при величине зазора до 50 мм должна применяться технология двухслойного нанесения

литой холодной асфальтобетонной смеси, когда первый слой с минеральной частью типа I, второй - с минеральной частью типа I или II согласно требованиям пункта 8.3.11;

-при величине зазора под трехметровой рейкой более 50 мм, основание (покрытие) должно быть предварительно отремонтировано методом холодного фрезерования или выравнивания

горячим асфальтобетоном по СТБ 1033.

8.4.2 Непригодными для устройства слоев износа из литой холодной асфальтобетонной

смеси являются «очень мягкие» основания (покрытия) согласно таблице 4.2 настоящего РД.

8.4.3 Непригодными для процесса ликвидации колей путем ее заполнения (заливки) холодной литой асфальтобетонной смесью являются асфальтобетонные покрытия, в которых:

-образование колеи вызвано пластическими деформациями в земляном полотне или основании;

-образование колеи покрытия сопровождается мелкой частой сеткой трещин и наличием

разрывов типа «крокодильей кожи», свидетельствующей о неустранимой пластичности материала покрытия.

8.4.4 Полностью пригодными для процесса ликвидации колеи путем заполнения (заливки) литым холодным асфальтобетоном являются асфальтобетонные покрытия, на которых за

срок службы до 10 лет глубина образовавшейся колеи не превышает 20-25 мм.

8.4.5 Не допускается производить работы по укладке литого холодного асфальтобетона:

-при температуре покрытия или воздуха ниже плюс 10°С; -в условиях дождя;

-при прогнозе снижения температуры воздуха в месте производства работ до 0°С в течение ближайших 24 часов после укладки.

8.4.6 Перед укладкой литой холодной асфальтобетонной смеси должны быть выполнены следующие подготовительные работы:

- все трещины и швы в покрытии (основании) шириной более 6 мм должны быть отремонтированы и герметизированы с применением соответствующих ремонтных материалов;

- ямочность должна быть ликвидирована, с применением горячих материалов перед

укладкой или холодных материалов в период не позднее 1 месяца до начала производства работ

по укладке литого холодного асфальтобетона:

- на цементобетонных покрытиях, а так же сильно изношенных асфальтобетонных покрытиях поверхности должны быть прогрунтованы катионной эмульсией марок ЭБК-М-60, 65, разведенной водой в соотношении 1:3 с расходом 0,2-0,4 литра на квадратный метр.

Указанная грунтовка должна быть нанесена на поверхность покрытия (основания) не ра39

РД 0219.1.09-99

нее, чем за 0,5 - 2,0 часа до начала укладки холодной асфальтобетонной смеси в зависимости от

погодных условий.