Схемы осуществления рабочего цикла ДВС

advertisement

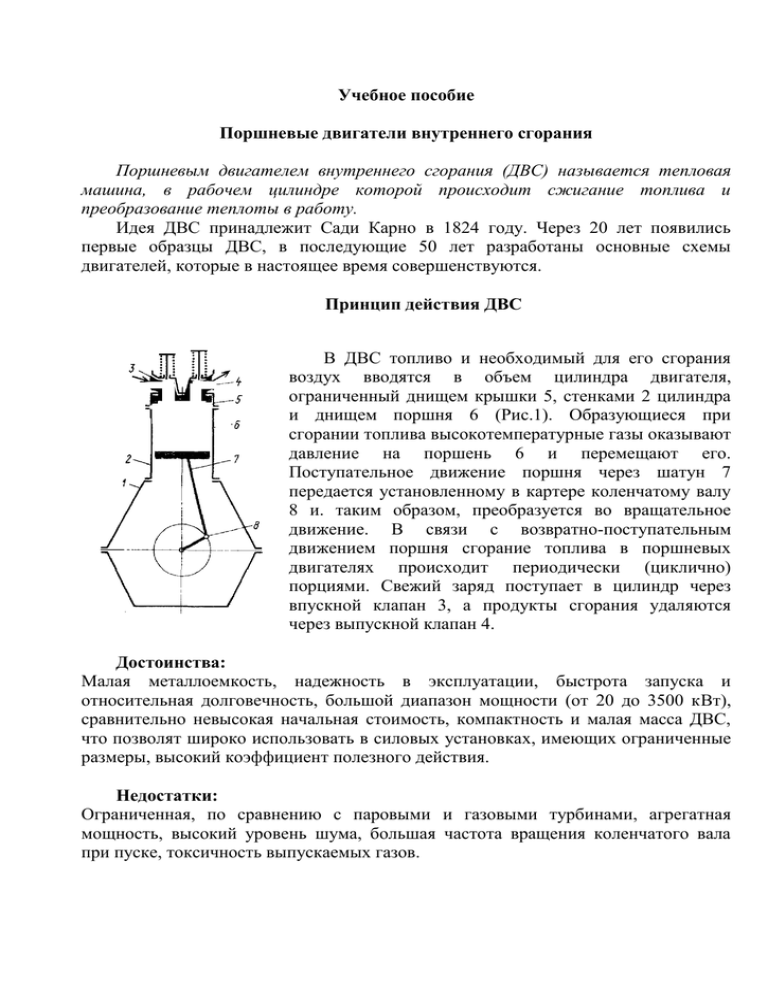

Учебное пособие Поршневые двигатели внутреннего сгорания Поршневым двигателем внутреннего сгорания (ДВС) называется тепловая машина, в рабочем цилиндре которой происходит сжигание топлива и преобразование теплоты в работу. Идея ДВС принадлежит Сади Карно в 1824 году. Через 20 лет появились первые образцы ДВС, в последующие 50 лет разработаны основные схемы двигателей, которые в настоящее время совершенствуются. Принцип действия ДВС В ДВС топливо и необходимый для его сгорания воздух вводятся в объем цилиндра двигателя, ограниченный днищем крышки 5, стенками 2 цилиндра и днищем поршня 6 (Рис.1). Образующиеся при сгорании топлива высокотемпературные газы оказывают давление на поршень 6 и перемещают его. Поступательное движение поршня через шатун 7 передается установленному в картере коленчатому валу 8 и. таким образом, преобразуется во вращательное движение. В связи с возвратно-поступательным движением поршня сгорание топлива в поршневых двигателях происходит периодически (циклично) порциями. Свежий заряд поступает в цилиндр через впускной клапан 3, а продукты сгорания удаляются через выпускной клапан 4. Достоинства: Малая металлоемкость, надежность в эксплуатации, быстрота запуска и относительная долговечность, большой диапазон мощности (от 20 до 3500 кВт), сравнительно невысокая начальная стоимость, компактность и малая масса ДВС, что позволят широко использовать в силовых установках, имеющих ограниченные размеры, высокий коэффициент полезного действия. Недостатки: Ограниченная, по сравнению с паровыми и газовыми турбинами, агрегатная мощность, высокий уровень шума, большая частота вращения коленчатого вала при пуске, токсичность выпускаемых газов. Классификация ДВС по принципу смесеобразования: Карбюраторный двигатель – ДВС, в котором горючая смесь приготовляется карбюратором вне камеры сгорания (внешнее смесеобразование с принудительным зажиганием). Дизельный ДВС - ДВС с внутренним смесеобразованием и воспламенением топливовоздушной смеси от теплоты сжатого заряда. Классификация ДВС по тактности двигателя: - четырехтактные, у которых рабочий процесс совершается за четыре хода поршня, т.е. прохождение поршня от одной мертвой точки до другой или иначе за два оборота коленчатого вала; - двухтактные, у которого рабочий процесс совершается за два хода поршня или за один оборот коленчатого вала. Эффективность работы ДВС, т.е. эффективность превращения теплоты в работу, анализируют по индикаторной диаграмме, которая отражает термодинамические процессы в цилиндрах ДВС. Строятся индикаторные диаграммы экспериментальным путем при помощи прибора, называемого индикатором. Схемы осуществления рабочего цикла ДВС В двухтактном двигателе рабочий цикл завершается за два такта – за один поворот коленчатого вала. Очистка цилиндра от продуктов сгорания и наполнение его свежим зарядом происходит только при движении поршня вблизи «нижней мертвой точки» (НМТ). При этом очистка цилиндра о продуктов сгорания осуществляется путем вытеснения их не поршнем, а предварительно сжатым до определенного давления воздухом, имеющим высокую температуру. В этот воздух через форсунку F впрыскивается мелко распыленное жидкое топливо, которое испаряется, воспламеняется и сгорает. ВМТ НМТ Рисунок 1. Индикаторная диаграмма 2-х тактного двигателя. Сгорание происходит частично при неизменном объеме, а затем при неизменном давлении – линии 2…3' и 3'…3. (Рис.1). Газы, образовавшиеся в результате сгорания топлива, адиабатно расширяясь, производят работу – линия3-4. В точке 4 открывается выпускной клапан В и происходит свободный выпуск отработавших газов до момента, когда движущийся к НМТ поршень откроет продувочные окна m в стенках цилиндра. Через эти окна поступает продувочный воздух с давлением 0,12-0,14 МПа и вытеснят отработавшие газы через клапан В. После достижения ВМТ (точка 6) поршень начинает двигаться в сторону НМТ. В момент закрытия продувочных окон поршнем, движущимся к ВМТ, закрывается и выпускной клапан В.. По окончании продувки в цилиндре остается необходимое для работы двигателя количество воздуха, которое адиабатно сжимается поршнем, движущимся к ВМТ. Выпуск газов, продувка и наполнение цилиндра свежим воздухом изображены на диаграмме линиями 4-5-6-1, адиабатное сжатие – линией 1-2. В точке 2 впрыскивается топливо, и работа двигателя повторяется (рисунок 1). Рисунок 2. Индикаторная диаграмма 4-х тактного карбюраторного двигателя. В карбюраторных двигателях, работающих по схеме с внешним смесеобразованием топливо и воздух в соотношениях, требуемых для полного сгорания, перемешиваются вне цилиндра, топливо частично испаряется и с воздухом образует горючую смесь. В черырехтактном карбюраторном двигателе рабочий цикл осуществляется за четыре хода поршня в цилиндре – четыре такта. І такт (рис. 2а) – в процессе r-a впуска топливновоздушной смеси в цилиндр поршень движется от ВМТ к НМТ. Впускной клапан открыт, в цилиндре создается разрежение, температура смеси возрастает в результате соприкосновения ее с нагретыми деталями двигателя (клапан, поршень, стенки цилиндра и др.) и смешения с остаточными газами в цилиндре; ІІ такт (рис. 2б) – во время процесса сжатия а-с впускной и выпускной клапаны закрыты, поршень движется от НМТ к ВМТ, по мере уменьшения объема температура и давление в цилиндре повышаются. Происходит доиспарение топлива и дополнительное перемешивание его паров с воздухом. Давление в конце сжатия находится в пределах 500-700 кН/м2, температура достигает 250-300 оС. Зажигание топливновоздушной смеси производиться с помощью теплового импульса, генерируемого свечой. При этом зажигание производиться до подхода поршня к ВМТ, соответственно при некотором угле поворота коленчатого вала, меньшего углу поворота, соответствующего положению поршня в ВМТ. Этот угол называют углом опережения зажигания топлива. При этом для упрощения задачи предполагают, что все топливо сгорает достаточно быстро, и за время процесса горения поршень не успевает существенно изменить свое положение в цилиндре. Чем выше степень сжатия двигателя, тем больше давление и температура горючей смеси в конце сжатия; сгорание ее происходит с большой скоростью, мощность и экономичность двигателя при этом повышаются. Степенью сжатия Vc Vм называют отношение полного объема цилиндра к Vc объему камеры сжатия, где Vм - объем, который находиться выше поршня, когда он находиться в ВМТ (объем мертвого или вредного пространства); Vc - рабочий объем, заключенный между двумя граничными положениями поршня. ІІІ такт (рис.2в) – во время рабочего хода впускной и выпускной клапаны закрыты, поршень под действием давления продуктов сгорания движется от ВМТ к НМТ. При горении выделяется тепло, вследствие чего температура и давление газов возрастают. Поршень под действием давления перемещается к НМТ, вращая через шатун коленчатый вал и совершая при этом механическую работу. При горении смеси давление газов достигает 3,0 - 3,5 Мпа, а температура доходит до 25000С. Для улучшения процесса освобождения цилиндра от продуктов сгорания в конце ІІІ такта открывается выпускной клапан. ІV такт (рис. 2г) - сопровождается выталкиванием продуктов сгорания из цилиндра наружу. Поршень при этом движется от НМТ к ВМТ. Давление отработавших газов выше атмосферного и составляет 105 – 120 кПа, температура равна 900 – 11000С. В конце ІV такта открывается клапан подачи воздуха и производиться продувка цилиндра воздухом, эта порция воздуха называется продувочным. После достижения точки ВМТ поршень движется к НМТ, происходит заполнение цилиндра зарядом свежего воздуха и процесс работы двигателя повторяется. Для повышения эффективности применяют дизель с наддувом, т.е. ДВС с предварительным сжатием в компрессоре. В реальных тепловых машинах превращение теплоты в работу связано с целым комплексом сложных физико-химических, газо динамических и термодинамических процессов, учет которых делает изучение циклов достаточно сложным, основанным в большей своей части на результатах эксперимента. Такие циклы тепловых двигателей называют действительными. Однако стремление выявить основные факторы, влияющие на экономичность работы теплосиловой установки, оценить совершенство действительных процессов, происходящих в этих установках, вынуждает на первой стадии изучения их работы отбросить все второстепенное, с тем чтобы по возможности полнее отождествить процессы, про исходящие в теплосиловых установках, с обратимыми термодинамическими процессами, допускающими применение при их изучении термодинамических методов исследования. Для того чтобы получить возможность вместо действительных циклов рассматривать циклы термодинамические, состоящие из обратимых термодинамических процессов, необходимо работу тепловых машин в определенной степени идеализировать. Эта идеализация сводится к тому, что в идеальных термодинамических циклах: 1. Процессы протекают во всех своих стадиях с постоянным (и одним и тем же) количеством рабочего тела. 2. Отбрасывается возможность сгорания топлива, в связи с чем химический состав рабочего тела принимается постоянным при всех стадиях термодинамического цикла. Процесс сгорания при этом заменяется подводом теплоты к рабочему телу через стенки цилиндра от некоторого фиктивного горячего источника теплоты. 3. Процессы сжатия и расширения рабочего тела принимаются адиабатными. 4. Удаление отработанного рабочего тела не учитывается и заменяется отводом теплоты от рабочего тела через стенки цилиндра к так называемому холодному источнику тепла (холодильнику). 5. Теплоемкости рабочих тел принимаются не зависящими от температуры. 6. В качестве рабочего тела принимается идеальный газ. Анализ термодинамических циклов различных тепловых двигателей показывает, что все они могут рассматриваться как частные случаи некоторого условного цикла, показанного на v~p и на s~T — диаграммах (рис. 3). 1-2 адиабатный процесс сжатия; 2-3 изохорный подвод теплоты при мгновенном сгорании топлива; 3-3' изобарный подвод теплоты при постепенном сгорании топлива; 3"-4 адиабатное расширение продуктов сгорания; 4-1 изохорный выпуск продуктов сгорания. Рисунок 3. Изображение цикла ДВС со смешанным подводом теплоты Сжатие 1-2 рабочего тела принимается адиабатным. Подвод теплоты в количестве q1' происходит при изохорном процессе 2-3, затем в количестве q1" при изобарном процессе 3-3'. Процесс 3'-4 - адиабатное расширение. Отдача тепла холодному источнику происходит при изохорном процессе 4-1 (в количестве q2'). Характеристики такого идеализированного цикла v5 степень сжатия; v2 p3 степень повышения давления; p2 v4 степень предварительного расширения; v2 . Эффективность ДВС определяется величиной термического КПД q1 q1 q2 q2 t 1 qw q1 q1 q1 q1 lц q1' = cv (T3-T2); q1" = cp (T4-T3); (1) q2 = cv (T5-T1); После подстановки значений q1', q1", q2 в уравнение (1) получаем: t 1 cv (T5 T1 ) T5 T1 1 cv (T3 T2 ) c p (T4 T3 ) T3 T2 к (Т 4 Т 3 ) (2) Учитывая уравнение адиабатного процесса 1-2 находим параметры т.2 Т 2 1 Т1 2 k 1 = к 1 ; Т2 =Т1. к 1 ; v2 = v1/ Длдя изохорного процесса 2-3 р3 Т 3 =λ р2 Т 2 Т3 = Т2 λ = Т1 εк-1 λ Для изобарного процесса 3-4 Т 4 4 или Т 3 3 Т4 = Т3ρ = Т1 εк-1 λ ρ Процесс отвода тепла 5-6 - изохорный, поэтому р5 Т 5 р р6 Т 6 Опуская дальнейшие преобразования, с учетом р к , получаем формулу для опредеелния термического КПД цикла, выраженного через характеристики цикла , , . T5 T1 1 к = 1 к 1 T3 T2 к (Т 4 Т 3 ) 1 к ( 1) Для любого цикла КПД t повышается с увеличением степени сжатия с t 1 увеличением степени повышения и с понижением степени предварительного расширения . Для карбюраторных ДВС =1, поэтому КПД цикла получает вид t = 1- 1 к 1 Таким образом, термический КПД цикла с подводом теплоты при постоянном объеме зависит от свойств рабочего тела и конструкции двигателя, т.е. КПД двигателя увеличивается по мере увеличения степени сжатия и показателя адиабаты. Различие в характере работы в карбюраторных и дизельных двигателях. Топливом для карбюраторного ДВС служат легковоспламеняющиеся виды топлива, в том числе бензин, легроин, керосин. Смесь топлива и воздуха готовится за пределами объёма цилиндра сгорания в специальном устройстве карбюраторе, в котором жидкое топливо испаряется. Смесь паров топлива и воздуха подается в цилиндр ДВС, где оно сжимается. Сжатая смесь топлива с воздухом поджигается специальным устройством. В таком ДВС топливо быстро сгорает, практически в неизменном объеме. Поэтому считают, что топливо сгорает в изохорном процессе. В карбюраторных ДВС степень сжатия рабочего тела, кк правило, не превышает 8…10. Дальнейшее увеличение степени сжатия рабочего тела сдерживается тем, что горение топлива может перейти в детонационное. Для снижения способности детонационного горения в топливо добавляют специальные добавки (тетраэтиловый свинец). В дизельных двигателях в процессе 1..2 сжимается воздух, что позволяет существенно повысить степень сжатия и повысить КПД двигателя. В реальных дизельных ДВС 18 20 , так как дальнейшее повышение степени сжатия после 20 вызывают необходимость увеличивать толщину стенок цилиндра, тем самым утяжелять двигатель. Более высокая степень сжатия в дизельных двигателях приводит к большему нагреванию рабочего тела. Воздух в дизельных ДВС нагревается до 600-650 0С, что обеспечивает самовоспламенение топлива при его впрыскивании в цилиндр и создает возможность отказаться от принудительного зажигания топлива, как это происходит в карбюраторных ДВС. В карбюраторных ДВС используют легковоспламеняющиеся виды топлива, в дизельных ДВС используют более тяжелые топлива (дизельное топливо). Достоинство карбюраторных ДВС: высокая скорость сгорания топлива, обеспечивает высокое число оборотов коленчатого вала и высокую скорость движения (применимо для автомобилей). Недостаток карбюраторных ДВС: невозможность повысить степень сжатия 7 8 и соответственно ограничивает эф ДВС (КПД на валу двигателя, т.е. та мощность которая передается потребителю) эф = 0,25…0,32 Дизельные двигатели имеют более высокий КПД по сравнению с карбюраторными прежде всего за счет более высокой степени сжатия . При одинаковых степенях сжатия КПД дизельного ДВС было бы ниже, чем в карбюраторном двигателе. В тепловозных ДВС степень сжатия = 12…13; эф = 0,32…0,42. Список литературы для более глубокого изучения предмета 1. Локомотивные энергетические установки: Учебник для вузов ж.д. трансп. /А.И.Володин, В.З. Зюганов, В.Д. Кузьмич и др.; Под ред.. А.И.Володина.М.: ИПК «Желдориздат», 2002.-718 с. 2. Теплотехника /Под ред.. А.П. Баксаковаю- М.: Энергия,1982. – 259 с. 3. Теплотехника /Под общ. ред. В.И.Крутова.- М.: Машиностроение, 1986. – 432с.