ПОРШНЕВЫЕ ДВИГАТЕЛИ 3.5

advertisement

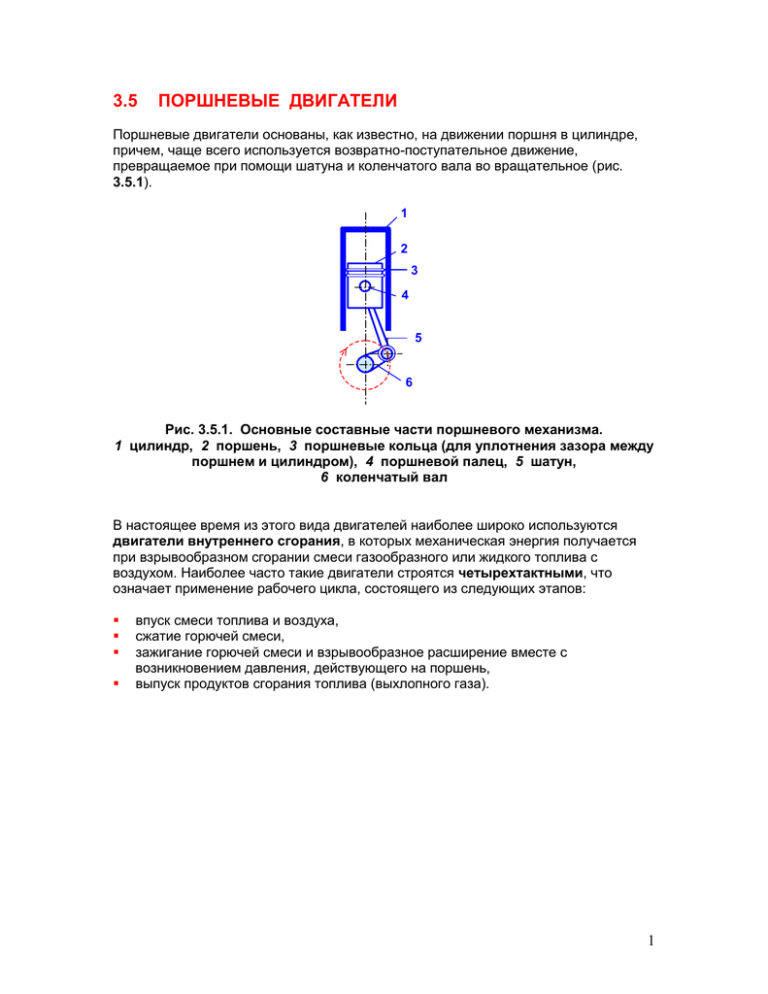

3.5 ПОРШНЕВЫЕ ДВИГАТЕЛИ Поршневые двигатели основаны, как известно, на движении поршня в цилиндре, причем, чаще всего используется возвратно-поступательное движение, превращаемое при помощи шатуна и коленчатого вала во вращательное (рис. 3.5.1). 1 2 3 4 5 6 Рис. 3.5.1. Основные составные части поршневого механизма. 1 цилиндр, 2 поршень, 3 поршневые кольца (для уплотнения зазора между поршнем и цилиндром), 4 поршневой палец, 5 шатун, 6 коленчатый вал В настоящее время из этого вида двигателей наиболее широко используются двигатели внутреннего сгорания, в которых механическая энергия получается при взрывообразном сгорании смеси газообразного или жидкого топлива с воздухом. Наиболее часто такие двигатели строятся четырехтактными, что означает применение рабочего цикла, состоящего из следующих этапов: впуск смеси топлива и воздуха, сжатие горючей смеси, зажигание горючей смеси и взрывообразное расширение вместе с возникновением давления, действующего на поршень, выпуск продуктов сгорания топлива (выхлопного газа). 1 a b c d Рис. 3.5.2. Принцип действия четырехтактного поршневого двигателя. a впуск, b сжатие, c рабочий ход, d выпуск Коленчатый вал, как показано на рисунке, совершает за каждый рабочий цикл (за 4 такта) два оборота, но энергию отдает только за время рабочего хода, длящегося 0,5 оборота. Чтобы выровнивать скорость вращения и преодолевать нерабочие такты, одноцилиндровый двигатель обязательно должен иметь маховик. Однако чаще в этих целях используют несколько (обычно не менее четырех) цилиндров, соединенных с общим коленчатым валом (рис. 3.5.3). В выпускаемых в настоящее время двигателях может быть до 16 цилиндров, но предпринимались попытки изготовить двигатели даже с 32 цилиндрами. Кроме четырехтактных выпускаются и двухтактные двигатели внутреннего сгорания, в которых рабочий цикл совершается за один оборот. Первый (рабочий) такт заключается в зажигании сжатой горючей смеси и в движении поршня вниз, а второй такт – в выпуске продуктов горения, а также во впуске и в сжатии новой горючей смеси. 1 3 2 2 Рис. 3.5.3. Принцип устройства четырехцилиндрового четырехтактного поршневого двигателя. 1 блок цилиндров, 2 коленчатый вал, 3 маховик (может и отсутствовать) В качестве топлива в поршневых двигателях с электроискровым зажиганием, изображенных на рис. 3.5.1, 3.5.2 и 3.5.3, обычно используются бензин, этанол (C2H5OH), их смесь или углеводородные газы (например, природный газ или пропан). Относительно редко встречается использование водорода. Когда в отдельных странах (например, во время войны) вышеназванные виды топлива становились дефицитными, то вместо них находил применение и газ, получаемый при перегонке древесины. Наиболее часто такими двигателями снабжаются легковые автомобили, где их мощность доходит приблизительно до 250 kW, а масса на единицу мощности составляет 2…4 kg/kW. Частота вращения коленчатого вала обычно находится в пределах от 3000 r/min до 5500 r/min. Для регулирования скорости двигатель соединяется с редуктором (с коробкой передач). Кпд таких двигателей при длительной работе с номинальной мощностью находится в пределах 30…40 %, а при переменной нагрузке составляет приблизительно 15 %. Бензодвигатели используются и на других средствах движения (на мотоциклах, моторных лодках и др.) и в малых рабочих машинах (в моторных пилах, в травокосилках и др.) Они могут применяться и в переносных электрогенераторных агрегатах, которые выпускаются на мощность от нескольких киловатт до нескольких десятков киловатт. Первыми поршневыми двигателями были паровые машины, история развития которых рассмотрена в разделе 3.2. В первой половине 19-го века патентовались и многие приблизительно похожие на них двигатели внутреннего сгорания, не нашедшие, однако, практического применения. Первый пригодный для применения поршневой двигатель внутреннего сгорания изготовил в 1860 году французский инженер Жан Жозеф Этьен Ленуар (Jean Joseph Étienne Lenoir, 1822–1900); двигатель мощностью 9 kW, имевший горизонтальный цилиндр и электроискровое зажигание, работал на смеси осветительного газа и воздуха и своей конструкцией напоминал паровую машину двустороннего действия. Несмотря на низкий кпд (около 5 %) и на многие другие недостатки, было налажено его промышленное производство, так как он был более компактным и безопасным, чем паровая машина. В 1862 году немецкий механик и предприниматель Николаус Аугуст Отто (Nikolaus August Otto, 1832–1891) изготовил более совершенный газовый двигатель (с вертикальным цилиндром) и основал предприятие для их производства. В 1876 году он изобрел четырехтактный двигатель, работающий на газе или спирте и оказавшийся настолько эффективным, что в дальнейшем все четырех- или двухтактные двигатели внутреннего сгорания с принудительным зажиганием, работающие на легком жидком топливе или газе, стали называться двигателями Отто. Первый бензиновый двигатель (с частотой вращения 800…900 1/min) изготовил в 1883 году инженермашиностроитель Готтлиб Даймлер (Gottlieb Daimler, 1834–1900), работавший на заводе Отто, а первый автомобильный двигатель вместе с автомобилем построил в 1885 году немецкий инженер и предприниматель Карл Фридрих Бенц (Carl Friedrich Benz, 1844–1929). Современную электрическую систему зажигания высокого напряжения разработал в 1902 году немецкий механик и предприниматель Роберт Бош (Robert Bosch, 1861–1942), который усовершенствовал и другое автомобильное электрооборудование. Электрический стартер изобрел в 1911 году американский инженер Чарлз Кеттеринг (Charles Kettering, 1876–1958). [1.16] 3 Для улучшения свойств горения бензина (для предотвращения детонации), в 1923 году в него стали добавлять тетраэтиловый свинец (C2H5)4Pb (приблизительно 1 cm3 на литр бензина), пользуясь технологией, разработанной химиком американской фирмы Дженерал Моторс (General Motors) Томасом Миджлей (Thomas Midgley, 1889–1944). С выхлопным газом автомобилей стало выделяться в окружающую среду приблизительно 1 g окиси свинца PbO на каждый литр использованного бензина, что повлекло за собой широкомасштабное отравление воздуха, почвы и водоемов. Предполагают, что в окружающую среду в течение 20-го века в одних только США попало таким путем 7 Mt свинца [3.15]. Особенно отравленными оказались территории вдоль автомобильных дорог на ширину до нескольких сотен метров. Из-за участившихся нарушений здоровья людей и вреда окружающей среде использование этого химиката было постепенно прекращено в большинстве стран в 1970–1990 годах. Во всем Европейском Союзе содержащий свинец (этилированный) бензин запрещен с 1 января 2000 года. В дизельном двигателе, изобретенном в 1892 году немецким инженером Рудольфом Дизелем (Rudolf Diesel, 1858–1913), при сжатии воздуха достигается настолько высокая температура, что впрыскиваемое топливо зажигается. Благодаря отсутствию электрической системы зажигания устройство дизельного двигателя проще, и в нем можно использовать более тяжелое и несколько более дешевое дизельное топливо. Это топливо обычно получается путем переработки нефти, но в последнее время находит применение и биодизель (см. раздел 2.4). Дизельные двигатели, как и другие поршневые двигатели, выполняются обычно многоцилиндровыми, причем почти в одинаковой степени применяются как четырех- так и двухтактные варианты. Дизельные двигатели используются прежде всего на грузовых автомобилях, автобусах, тепловозах, судах, танках и электростанциях, но довольно часто и на легковых автомобилях; так, например, в Европе дизельными двигателями оборудована приблизительно 1/3 всех легковых автомобилей. Двигатели для автомобилей выпускаются мощностью до нескольких сотен киловатт, для тепловозов – до 6 MW, для судов до 80 MW. Кпд дизельных двигателей несколько выше, чем бензиновых (до 42 %), но масса на единицу мощности тоже несколько больше (2,8…6 kg/kW). На электростанциях применяются дизель-генераторные агрегаты мощностью от нескольких десятков киловатт до нескольких десятков мегаватт как для длителного режима работы, так и в качестве пиковых и резервных источников питания. Весьма распространены автоматически (в зависимости от мощности, за несколько секунд или минут) запускаемые надежные дизельные резервные агрегаты в системах электроснабжения ответственных электропотребителей (больниц, банков, аэропортов, радиостанций, правительственных учреждений и многих других). Р. Дизель запатентовал свой двигатель в 1893 году и демонстрировал его с большим успехом на Парижской всемирной выставке в 1900 году. После этого на немецком моторном заводе МАН (MAN, Maschinenfabrik Augsburg-Nürnberg) началось серийное производство этих двигателей, и уже в 1903 году их стали применять на судах. В 1904 году та же фирма установила первый в мире дизель-генераторной агрегат на Киевской электростанции и построила в 1923 году первый в мире дизельный грузовик. Первый дизельный легковой автомобиль внедрила в производство в 1934 году немецкая фирма Мерседес-Бенц (Mercedes-Benz) [1.16]. Быстрое возвратно-поступательное движение поршней неизбежно вызывает вибрацию двигателя. Во избежание этого недостатка неоднократно предлагалось изготовлять двигатели с круговым движением поршня (роторно-поршневые двигатели). Наиболее известным среди них является двигатель, изобретенный в 4 1924 году немецким инженером Феликсом Генрихом Ванкелем (Felix Heinrich Wankel, 1902–1988) и называемый двигателем Ванкеля. Трехгранный поршень (ротор) этого двигателя вращается эксцентрично в цилиндре овального (точнее – эпитрохоидального) сечения и приводит через свой внутренний зубчатый венец во вращение вал двигателя (рис. 3.5.4). 1 2 3 4 7 5 6 Рис. 3.5.4. Принцип устройства двигателя Ванкеля. 1 цилиндр, 2 ротор, 3 вал, 4 камера сжатия, 5 камера зажигания, 6 камера выхлопа 7 свеча зажигания Сечение ротора – треугольник Рёлё (Reuleaux) выбрано так, что его канты скользят по внутренней поверхности цилиндра, образуя три камеры с изменяющимся объемом. На каждой грани ротора происходит за каждый оборот один четырехтактный рабочий цикл; таким образом, на каждый оборот ротора совершаются 3 рабочих цикла. Вал, расположенный относительно ротора эксцентрично, соверщает обычно 3 оборота на каждый оборот ротора. По сравнению с двигателями, основанными на возвратно-поступательном движении поршней, двигатель Ванкеля вращается более равномерно, вибрация практически отсутствует и масса на единицу мощности приблизительно в два раза меньше. В качестве топлива обычно применяется бензин, но изготавливают и двигатели, работающие на дизельном топливе. Двигатели Ванкеля с числом цилиндров от 2 до 6 и мощностью до 200 kW находят применение в первую очередь в легковых и спортивных автомобилях, двигатели меньшей мощности – на мотоциклах и картинговых машинах. Наиболее существенным недостатком двигателя Ванкеля следует считать менее полное сгорание топлива и, как последствие, большее количество вредных компонентов в выхлопном газе и больший расход топлива. В покрытии внутренней поверхности цилиндра и на кантах ротора необходимо использовать стойкие к износу специальные сплавы, что существенно повышает стоимость двигателя. Так как простые двигатели Ванкеля могут изготовляться на очень малую номинальную мощность, то они стали применяться в миниатюрных электрических источниках питания, начиная с мощности 0,1 W. Во всех двигателях внутреннего сгорания обычно 60…80 % химической энергии топлива превращается в тепло. Несмотря на то, что бóльшая часть тепловых потерь отводится выхлопным газом, необходимо предусмотреть интенсивное воздушное или водяное охлаждение двигателя. В то же время охлаждающий воздух или охлаждающая вода могут использоваться для отопления помещений, а иногда также для производства пара, необходимого в различных технологических 5 процессах промышленных предприятий. Кпд такой дизельной теплоэлектроцентрали может быть доведен почти до 90 %. В 1998 году фирма Сименс (Siemens AG) построила для здания Рейхстага в Берлине дизельную теплоэлектроцентраль с электрической мощностью 1600 kW и тепловой мощностью 1840 kW. В составе этой ТЭЦ имеется большой подземной теплоаккумулятор, который может принимать и сохранять летний избыток вырабатываемого тепла. Годовой кпд ТЭЦ составляет приблизительно 90 % [3.16]. Одним из наиболее существенных недостатков как бензиновых, так и дизельных двигателей является эмиссия выхлопного газа в окружающую среду. Так как топливо обоих этих двигателей содержит приблизительно 85 % углерода и 15 % водорода, то их естественными продуктами сгорания являются двуокись углерода CO2 и водяной пар H2O, которые оба относятся к газам, вызывающим парниковый эффект (см. раздел 8.2). Кроме этого нужно учитывать, что в выхлопных газах содержатся и компоненты, более вредные для здоровья людей и окружающей среды; к ним относятся, в частности, окись углерода (угарный газ) CO, возникающий при неполном сгорании топлива, двуокись серы SO2 (из-за содержания серы в топливе), окиси азота NOx из-за реакции азота воздуха при высокой температуре с кислородом, бензол C6H6 , возникающий при неполном сгорании топлива и вызывающий риск возникновения рака, болезней крови и генетических нарушений, различные другие несгоревшие летучие углеводороды, в случае дизельных двигателей – несгоревшие высокомолекулярные полицикличные твердые взвешенные микрочастицы (дизельная копоть), возникающие, главным образом, из-за нехватки воздуха при ускорении двигателя и относящиеся к особо опасным канцерогенным веществам. Эти и другие загрязняющие окружающую среду вещества, а также возможности уменьшения их эмиссии более подробно рассматриваются в разделе 8.4 настоящей книги. Существуют и поршневые двигатели с наружным нагревом. Наиболее распространенным среди них является двигатель Стирлинга, изобретенный в 1817 году английским священником Робертом Стирлингом (Robert Stirling, 1790– 1878) и основанный на периодичном нагреве и охдаждении газа (например,воздуха, водорода или гелия) в закрытом цилиндре путем направления его попеременно в горячую и холодную секции цилиндра (рис. 3.5.5). В цилиндре двигателя Стирлинга, изображенного на рисунке, имеются два поршня, движущиеся согласованно друг с другом: рабочий поршень, который передает работу расширения нагретого газа на коленчатый вал или на другой механизм, и поршень вытеснения, который затем выжимает расширившийся горячий газ в охлаждаемую холодную секцию. После охлажденя газ снова направляется при помощи поршня вытеснения в нагреваемую секцию. Вместо коленчатого вала, изображенного на рисунке, используются и другие механизмы, например, спаренные зубчатые колеса, также обеспечивающие синхронное движение 6 поршней. Изготовливаются и двигатели, в которых для нагрева и охлаждения газа применяются отдельные, соединенные между собой цилиндры. 8 4 6 5 1 3 7 2 Рис. 3.5.5. Принцип устройства и работы простейшего двигателя Стирлинга. 1 цилиндр, 2 нагреватель, 3 горячая секция, 4 охладитель (например, водяная рубашка), 5 холодная секция, 6 рабочий поршень, 7 поршень вытеснения, 8 коленчатый вал Чем больше разность температуры между горячей и холодной секциями цилиндра, тем эффективнее действует двигатель Стирлинга. Поэтому для охлаждения холодной секции иногда применяют особо низкотемпературные криожидкости. Для нагревания горячей секции цилиндра может применяться пламя горения какого-либо топлива, но возможно использование и концентрированного солнечного излучения, геотермального тепла или радиоактивного распада (например, плутония). Давление газа в цилиндре двигателя Стирлинга намного ниже, чем в цилиндре двигателей внутреннего сгорания, и поэтому его устройство проще, но размеры обычно несколько больше. К преимуществам двигателей Стирлинга относится и их тихая работа, благодаря чему они находят применение в подводных лодках. Они выпускаются на мощность до приблизительно 100 kW и используются в установках, в которых требуются максимально возможная простота и надежность работы. Кроме того, они позволяют использовать топливо, непригодное для двигателей внутреннего сгорания (например, неочищенный биогаз). Первоначально двигатель Стирлинга был задуман для замены паровых машин, оказавшимися взрывоопасными. Однако за последнее время он находит все чаще применение и в электроэнергетике. В 2005 году начала, например, фирма Санмашин (Sunmachine Vertriebsgesellschaft, Германия) выпускать мини-ТЭЦ с электрической мощностью 5 kW и тепловой мощностью 15 kW, основанных на двигателе Стирлинга, сжигающие древесные пеллеты, имеющие кпд 90 % и предназначенных для электро- и теплоснабжения малых жилых домов. При цене 23 000 евро такие мини-ТЭЦ, особенно учитывая постоянное повышение тарифов на электроэнергию и тепло, оказались вполне конкурентоспособными по сравнению с крупными энергоснабжающими организациями [3.17]. В 2006 году 7 Южно-Калифорнийская энергосистема Southern California Edison сообщила о плане построить солнечную электростанцию мощностью 500 MW, на которой солнечное излучение концентрируется при помощи параболических зеркал на 20 000 двигателей Стирлинга, приводящих во вращение генераторы мощностью по 25 kW [3.18]. Как двигатели внутреннего сгорания, так и двигатели внешнего нагрева требуют для своего пуска применения дополнительного источника силы, которым обычно служит электродвигатель (стартер). В стационарных установках могут применяться и двигатели сжатого воздуха, а маломощные (например, мотоциклетные или лодочные) двигатели могут запускаться и силой человека. ____________________________________________________________________ Циклы поршневых двигателей и газотурбинных установок. Поршневые или двигатели внутреннего сгорания ( ДВС) работают по трём теоретическим процессам: циклам Отто, Дизеля и Сабати-Тринклера. В цикле Отто теплоту подводят в процесс при постоянном объеме V=const (рис. 8.1 Цикл Отто на pv- диаграмме). На этой диаграмме: 1 – 2 – изоэнтропное (адиабатическое) компримирование рабочего тела; 2 – 3 – изохорный подвод V=const теплоты в цикл; 3 – 4 – изоэнропное (адиабатическое) расширение рабочего тела; 4 – 1 – изохорный отвод теплоты из цикла. Этот термодинамический цикл является идеальным для многочисленного класса карбюраторных и газовых двигателей, широко распространенных в установках на самоле- 8 тах, автомобилях, на катерах и моторных лодках, в маломощных стационарных установках (например, для приведения в действие небольших электродвигателей и т. п.) А также смотри «grafiki» рис. 11 Поршневые ДВС. Все термодинамические циклы рассматриваются обратимыми процессами, где термодинамическое тело – идеальный газ со свойствами воздуха. Термический к.п.д. цикла Отто где - компрессия двигателя или степень сжатия Степенью сжатия ε называется уменьшение объема рабочего газа в процессе компримирования. Кроме этого цикл характеризует еще и изохорная степень повышения давления λ ( в процессе подвода теплоты) λ = р3/p2, а также среднее индикаторное давление рi Индикаторная мощность двигателя (средняя), kW где pi – среднее индикаторное давление Vh - объем поршня, m3 ni - частота вращения вала , 1/s i – количество цилиндров D – внутренний диаметр цилиндра, m z – число оборотов вала в рабочем такте ( По способу осуществления цикла могут быть у 4-хтактного двигателя z =2, у 2-хтактного z = 1). В цикле Дизеля теплоту подводят в процесс при постоянном давлении P= const (рис.8.2 Цикл Дизеля на pv - диаграмме) Процессы 1-2, 3-4 и 4-1 - такие же как и в цикле Отто. А процесс 2-3 представляет из себя изобарный подвод теплоты в цикл 9 Рис.8.2 Цикл Дизеля на pv-диаграмме 1 – 2 - изоэнтропное (адиабатическое) компримирование рабочего тела; 2 – 3 – изобарный P= const подвод теплоты в цикл 3 – 4 – изоэнропное (адиабатическое) расширение рабочего тела; 4 – 1 – изохорный отвод теплоты из цикла. По этому циклу работают судовые двигатели, дизельные привода электростанций. Такие двигатели работают на более тяжелом топливе ( дизель, солярка). Это двигатели с внутренним смесеобразованием. Топливо самовоспламеняется от сжатого до высокой температуры сжатого воздуха. Автомобильные дизельные двигатели только четырехтактные, поскольку они по сравнению с двухтактными более экономичны, более долговечны и менее требовательны к качеству топлива. Рабочий цикл четырехтактного двигателя осуществляется за 4 хода поршня (такта) или за 2 оборота коленчатого вала двигателя. Рабочим циклом называется ряд последовательно протекающих процессов, повторяющихся в каждом цилиндре и обеспечивающих преобразование тепловой энергии сгорающего топлива в механическую работу, проявляющуюся во вращении коленчатого вала двигателя. Он состоит из 5 рабочих процессов впуска воздуха в цилиндр, сжатия воздуха с вспрыском топлива в конце такта сжатия и воспламенением его от температуры сжатого воздуха, сгорания топливо-воздушной смеси, расширения отработавших газов и выпуска отработавших газов. 4 такта, за которые происходит рабочий цикл: впуск, сжатие, рабочий ход и выпуск. Рабочий ход состоит из двух рабочих процессов сгорания топливо-воздушной смеси и расширения продуктов сгорания. Поршень перемещается между двумя крайними положениями, называемыми мертвыми точками. Верхней мертвой точкой (ВМТ) называется положение поршня, при котором он максимально удален от оси коленчатого вала двигателя. Нижней мертвой точкой (НМТ) называется положение поршня, при котором он максимально приближен к оси коленчатого вала двигателя. Расстояние между ВМТ и НМТ называется ходом поршня. Ход поршня соответствует повороту коленчатого вала двигателя на 180 (пол-оборота). Объем, освобождаемый в цилиндре при перемещении поршня от ВМТ к НМТ, называется рабочим объемом цилиндра. Термический к.п.д. цикла Дизеля где ρ = V3/V2 = T3/T2 - изобарная P= const степень предварительного расширения при изобарном подводе теплоты. 10 Среднее индикаторное давление цикла pi: Цикл Сабати – Тринклера или цикл со смешанным подводом тепла (см. рис. 8.3. Цикл Сабати – Тринклера на pv –диаграмме). Тепло подводится изохорно q1 при V = const, линия процесса 2 – 3 и изобарно q2 P =const, линия процесса 3 – 4. 11 По такому циклу работают все современные транспортные и стационарные дизельные двигатели. Это бескомпрессорные двигатели со смешанным сгоранием тяжелого топлива, с внутренним смесеобразованием, с самовоспламенением от сжатого воздуха и механическим распылением топлива плунжерным насосом. Термический к.п.д. цикла Сабати –Тринклера ηtv,p : Среднее индикаторное давление pi : где δ = V4/V3 = V1/V3 = (T3/T2)1/(k-1) = (p3/p5)1/k - степень адиабатического расширения λ = p3/p2 - степень повышения давления в процессе подвода теплоты ρ = V4/V2 – степень предварительного расширения Если сравнивать идеальные циклы ДВС между собой, то при одинаковой компрессии двигателя или степении сжатия ε = const ηtv > ηtv,p > ηtp Если давления Р и температуры T в циклах равны, то ηtv < ηtv,p < ηtp Для повышения термического к.п.д. цикла в дизельных двигателях применяют перезагрузку двигателя ( заполняют цилиндр сжатым воздухом) и расширение до начального давления ( происходит в газовых турбинах). Такие циклы – удлиненные и со ступенчатым расширением (рис. 8.8). В этом процессе происходит изохорный отвод теплоты по линии 5–а, и отведенную теплоту подводят изобарно по линии а – 6 , т.е. пререзагружают компрессор в работающей газовой турбине. 12 Рис.8.8 Удлиненные циклы со ступенчатым расширением. Недостатком ДВС является кривошипно-шатунный механизм и связанное с ним возвратно-поступательное движение, что отсутствует у газотурбинных установок. Благодаря этому ГТУ работают с высокой равномерностью вращения рабочего вала. Газотурбинные установки ГТУ работают на основе двух теоретических циклов: цикл с изобарным P= const подводом тепла и цикл с изохорным V=const подводом тепла. Схема газо-турбинной установки. 13 На рис.8.4 представлен обратимый и необратимый цикл газотурбинной установки ГТУ с изобарным горением на T-s – диаграмме. Обратимый цикл (1-2-3-4-1) состоит из следующих процессов: 1 – 2 – изоэнтропное (адиабатическое) сжатие ТДТ (воздуха) в компрессоре; 2 – 3 – изобарный процесс горения в камере сгорания; 3 – 4 – изоэнтропное (адиабатическое) расширение газов горения в турбине; 4 – 1 – изобарный отвод теплоты в окружающую средую Термический к.п.д. цикла ГТУ с изобарным подводом тепла: ηt = 1 – 1/πm (8.8) где π = p2/p1 – степень повышения давления в компрессоре m = (k-1)/k Если k= 1,4 , тогда m = 0,29 ( для воздуха) Теоретическая мощность турбины kW PoT = M (h3 – h4) = M cp(T3 –T4) (8.9) где M – массовый расход газа, kg/s h – уд. энтальпии газов горения на входе и выходе из турбины kJ/kg cp – изобарная массовая теплоемкость газа kJ/kg·K Теоретическая мощность, потребляемая компрессором, kW Pok = M (h2 –h1) = Mcp(T2 –T1) (8.10) Теоретическая мощность ГТУ, kW PoTS = PoT – Pok ( 8.11) В реальных (необратимых) циклах следует учитывать необратимость рабочего цикла компрессора (1 -2’) , которая учитывается в случае компрессора без охладительной рубашки адиабатным к.п.д.: и необратимость процесса расширения в турбине (3 -4’) , который учитывают внутренним удельным к.п.д. : 14 Удельная внутренняя работа ГТУ, li , kJ/kg : Внутренняя мощность ГТУ в kW : PiGTS = M·li (8.15) Удельное количество теплоты, подведенное к ТДТ в камере сгорания, kJ/kg q1 = h3 – h2´ = cp(T3 – T2´) (8.16) Внутренний абсолютный к.п.д. ГТУ: Эффективность (к.п.д.) ГТУ можно существенно повысить с помощью регенерации тепла, это значит, что сжатый воздух из компрессора догревается выхлопными (уходящими) газами из газовой турбины. Газотурбинная установка с регенерацией тепла уходящих газов. 15 Цикл ГТУ с регенерацией тепла представлен на рис. 8.5. на T-s – диаграмме: Степень регенерации σ = (Ta´ - T2´) / ( Ta – T2´) (8.18) В случае полной (предельной) регенерации σ = 1 и Ta´ = Та = Т4’ также Тb´= Tb = T2´ Теплота регенерации, подведенная в камеру сгорания, в случае, если σ = 1 : q1 = cp(T3 – Ta) ( 8.19) и к.п.д. ГТУ с регенерацией ηi = li /cp (T3 –Ta) = li /cp (T3 – T4´) (8.20) Внутренняя уд. работа ГТУ не зависит от степени регенерации (см. формулу 8.14). Обычно σ = 0,75 – 0,85, если выдерживать регенерационные поверхности нагрева в неообходимых границах. Поэтому Ta´ < Та и Тb´ > Tb . В этом случае теплота регенерации q1 = cp(T3 – Ta’) = h3 – ha´ (8.21) и абсолютный внутренний к.п.д. ГТУ 16 Температуру Ta´ в случае неполной регенерации можно выразить из формулы (8.18) и температуры Т4’ и T2’ соответственно из формул (8.13) и (8.12). В случае полной регенерации, если σ = 1, можно формулу (8.18) представить в виде ηi = 1 – ( β (k-1)/k / τ = 1 – T1/T4 (8.23) где τ = T3 /T1 - температурный коэффициент Цикл ГТУ с изохорным V= const подводом теплоты представлен на рис. 8.6 на pv – диаграмме. Термический к.п.д. такого цикла ηt где λ = p3/p2 - изохорная степень повышения давления при подводе теплоты π = p2 / p1 - степень повышения давления в компрессоре Рис. 8.6. Цикл ГТУ с изохорным V= const подводом теплоты 17 На рис. 8.7 представлен цикл ГТУ с изохорным подводом теплоты (горением) с регенерацией. 18