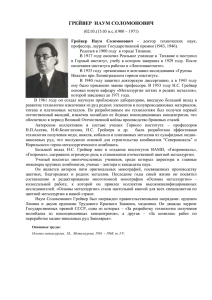

КОМПЛЕКСНОЕ ИСПОЛЬЗОВАНИЕ РУД ЧЁРНЫХ МЕТАЛЛОВ

advertisement

КОМПЛЕКСНОЕ ИСПОЛЬЗОВАНИЕ СЫРЬЯ В ЧЕРНОЙ МЕТАЛЛУРГИИ Черная металлургия использует в качестве основного исходного сырья: - практически всю добываемую массу руд Fe; - 90-95 % руд Mn; - большую часть руд Cr. Конечной продукцией черной металлургии являются: • чугун • сталь • прокат • Ферросплавы сплавы железа с другими элементами (Cr, Si, Mn, Ti и др.), применяемые главным образом для раскисления и легирования стали (например, феррохром, ферросилиций). • различные изделия (трубы, метизы и т.д.). ТИПЫ Fe РУД: • бурый (Fe203- nН20) железняк (30-50 % Fe с P, S, As); • красный (Fe203) железняк (50-65 % Fe с Сr, V, Мn, Ni); • магнитный (Fe204) железняк (до 59 % Fe с S и Р); • шпатовый (сидерит) (Fе2СО3) железняк (30 - 40 % Fe с Ti). Железные руды в большинстве месторождений содержат промышленные количества V, Ti, Co, Ni, Zn, Сu и др. Металлургия железа включает 2 основные стадии (переделы): • 1) получение чугуна путем восстановления Fe руды в доменных печах углеродом кокса. Чугуны делятся на: • литейные (для отливки всевозможных изделий) • передельные (для получения различных сталей) • 2) получение из чугуна стали в мартеновских печах, конверторах и других сталеплавильных установках. ТИПЫ Mn РУД: • окисные: пиролюзит (Мn02), браунит (Мn203), псиломелан (RMn02MnOnH20), гаусманит (Мn3О4), манганит (Мn203Н20); • карбонатные: родохрозит (МnСО3); • силикатные: родонит (MnSi02); • окисленные: (продукт окисления марганцевых карбонатных и силикатных руд) Наиболее распространённые в СНГ карбонатные и смешанные руды. Все добываемые руды подвергаются обогащению. Марганец способствует снижению концентрации серы в металле и вводится в сталь как раскислитель и легирующая добавка. РУДЫ ХРОМА: • • • • хромит (FeCr204) магнохромит (Mg, Fe, Cr204) алюмохромит Fe(Cr, Al)204 хромпикотит (Mg, Fe) (Cr, Al)2O4. Сr - важнейший легирующий металл. 60% хрома потребляет чёрная металлургия. Ванадий - самый редкий представитель черных металлов. В природе ванадий встречается в составе: • - титаномагнетитовых руд, • - редко фосфоритов • - в урансодержащих песчаниках и алевролитах, где его концентрация не превышает 2%. Главные рудные минералы ванадия в таких месторождениях – карнотит и ванадиевый мусковитроскоэлит. Значительные количества ванадия иногда присутствуют также в: • • • • • - бокситах, - тяжелых нефтях, - бурых углях, - битуминозных сланцах - и песках. Обычно ванадий получают как побочный продукт - при извлечении главных компонентов минерального сырья (например, из титановых шлаков титаномагнетитовых при переработке концентратов, золы от сжигания нефти, угля и т.д.). или из ИСПОЛЬЗОВАНИЕ ОТХОДОВ ДОБЫЧИ, ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ РУД ЧЕРНЫХ МЕТАЛЛОВ 1. Использование вскрышных пород В странах СНГ открытым способом добывается: • - 85 % железной, • - 65 % марганцевой • - 90 % хромовой руды. Потери при добыче составляют: 4,8 % Fe; 5,2 % - Mn и 3,7 % - Cr. При этом примерно 67 % вскрышных пород железно-рудных месторождений пригодны для производства стройматериалов, причём наибольшая доля приходится на щебень (30 %), цемент (24 %) и керамические стеновые материалы (16 %). • Сланцы, безрудные кварциты, амфиболиты, граниты, мигматиты, гнейсы и другие породы - пригодны для получения щебня. Тальковые сланцы Ингулецкого месторождения - ценное сырьё для производства вяжущих веществ, дустов, ситаллов. • Лёссовидные суглинки и красно-бурые глины сырьё для производства керамических материалов (кирпич, черепица и др.). • Мергели и мергелистые глины - цементное сырьё. Мел вскрыши пригоден для известкования почв, производства наполнителей для красок. 2. ДОИЗВЛЕЧЕНИЕ ИЗ ОТХОДОВ ОБОГАЩЕНИЯ • • • На обогащение направляется: - > 88 % железной (в основном магнетитовой), - вся марганцевая - 25 % хромовой руды. Извлечение составляет: - 73,4 % Fe, - 75 – Mn, - 80,1 - Cr. При этом 80 % потерь железа связано с силикатами, не используемыми в металлургии. По имеющимся данным, 62,8 - 93 % слабомагнитных минералов железа уходит в хвосты. В отвалах скопились сотни миллионов тонн этого ценнейшего сырья. Для доизвлечения из них железа применяют различные процессы обогащения: - обратная флотация хвостов, - прямая флотация руды, - сухая магнитная сепарация, - -магнитно-флотационный способ и др. 3. ИЗВЛЕЧЕНИЕ ПОПУТНЫХ КОМПОНЕНТОВ Разработано и внедрено много способов извлечения различных металлов из железных руд. Большая часть способов основана на выделении сопутствующих компонентов в отдельный концентрат при обогащении. Например, при обогащении железных руд Ковдорского месторождения в хвосты ежегодно переходит >1 млн. тонн апатита и бадделеита. Апатит - ценное сырьё, бадделеит - ценный огнеупор и источник Zr. С 70-х годов работает фабрика по переработке хвостов с извлечением апатитового и бадделеитового концентрата. • На Соколовско-Сарбайском комбинате введён в эксплуатацию цех по переработке хвостов мокрой магнитной сепарации для извлечения цветных металлов. • Комплексная переработка качканарских железных руд (Fe до 17%) не только обеспечила рентабельное производство сырья из бедных руд, но и позволила получать ванадий. При обогащении титаномагнетитов извлекается не только железо, но и ванадий и титан. • При обогащении комплексных руд Волковского месторождения (Средний Урал) получают медный, железо-ванадиевый и апатитовый концентраты. 4. УТИЛИЗАЦИЯ И ИСПОЛЬЗОВАНИЕ МЕТАЛЛУРГИЧЕСКИХ ПЫЛЕЙ И ШЛАМОВ В пирометаллургии (совокупность высокотемпературных процессов получения и рафинирования металлов и их сплавов) образуются следующие виды отходов: • - шлаки (застывший остаток на поверхности выплавленного металла, а также остаток после сжигания в топках твердого топлива (главным образом каменного угля). Различают шлаки чёрной металлургии (например, доменные, сталеплавильные, ферросплавные) и цветной металлургии. Формируется из пустой породы рудных материалов, из флюсов, золы кокса и т.д.), • - шламы (от нем. Schlamm - букв. - грязь), взвесь мелких (до 10-40 мкм) классов полезных ископаемых в воде. Образуется в процессе измельчения при обогащении либо при бурении горных пород с водой или промывочным раствором), • - пыли (дисперсная система, состоящая из частиц твёрдых веществ разнообразной формы, размера и физико-химических свойств, образующихся в результате производственной деятельности. Размер частиц пыли производственной изменяется от долей мкм до 100 мкм.), • - газы. В гидрометаллургии (извлечение металлов из руд, концентратов и отходов различных производств водными растворами химических реагентов с последующим выделением металлов из растворов.): • - растворы, • - осадки, • - газы. Наиболее ценными для черной металлургии являются железосодержащие отходы: пыль, шлам, окалина. В то время как шлаки в основном используются в других отраслях промышленности. По данным Ждановского металлургического института, потери металлургического сырья от неполного использования только шламов составляют: - 3300 тыс. тонн в год железной руды, - 107 тыс. тонн марганцевой руды, - 1 млн. тонн известняка - 380 тыс. тонн твёрдого топлива. Во всех металлургических переделах образуется значительное количество пылей, которые необходимо улавливать и утилизировать с целью извлечения содержащихся в них металлов и поддержания необходимого уровня охраны окружающей среды. Для улавливания тонкодисперсных пылеватых частиц применяются системы сухого и мокрого пылеулавливания, в результате этого в последние процессы переработки поступают сухие и мокрые шламы. По содержанию железа шламы черной металлургии подразделяют следующим образом: а) богатые (55-67%) - шламы газоочисток мартеновских печей и печей электросталеплавильного производства, шламы конвертеров; б) относительно богатые (40-55%) - шламы аглодоменного производства; в) бедные (30-40%) - шламы жидких лигатур и производства кальцийсодержащих лигатур (лигатура вспомогательные сплавы, применяющиеся в металлургии для введения в жидкий металл легирующих компонентов. Основными характеристиками шламов являются: • химический состав, • гранулометрический состав, однако при подготовке шламов к утилизации необходимо знать такие параметры, как: o плотность, o влажность, o удельный выход o и др. Прямое использование металлургических шламов затруднено изза повышенного содержания в них Zn, Pb и щелочных металлов. Технология подготовки шламов доменных газоочисток предусматривает: - обезвоживание осаждением в отстойниках, - фильтрование в аппаратах различного типа - при необходимости термическую сушку. Особенностью газоочисток шламов является содержание в них цинка. доменных повышенное Вследствие этого при подготовке их к использованию в качестве компонента доменной шихты необходимо проводить обесцинкование.: как пиро-, так и гидрометаллургическими способами. При содержании в шламах цинка > 12 % они могут использоваться как сырье для его получения. • Железные шламы и пыли наиболее эффективно утилизируются с использованием процессов термобрикетирования. • В качестве восстановителя может быть использован торф или бурый уголь. В настоящее время разработаны различные технологии комплексной переработки шламов (пылей); часть из них реализована в промышленном масштабе за рубежом. На Челябинском металлургическом комбинате (ЧМК) разработана технология использования в аглопроизводстве шламов доменного, мартеновского, конвертерного и частично электросталеплавильного производств. Агломерация - термический процесс окускования мелких материалов (руды, рудных концентратов, содержащих металлы отходов и др.), являющихся составными частями металлургической шихты. • На Орско-Халиловском металлургическом комбинате была разработана и опробована технология получения во вращающейся печи окускованного продукта из смеси доменного и мартеновского шламов. С точки зрения переработки пыли и шламов заслуживают особого внимания способы, в которых извлекают: цинк, свинец, соединения щелочных металлов (например, классификация исходного материала в аппаратах типа гидроциклонов, получение хлорированных и металлизованных окатышей с использованием в качестве востановителя угля). Наиболее эффективным способом утилизации пылевых отходов и мелкой марганцевой руды является процесс агломерации, а для хромовых отходов окомкование и брикетирование. 5. ИСПОЛЬЗОВАНИЕ ШЛАКОВ В доменной печи образуется за счет пустой породы руды и золы кокса. Шлаки, в состав которых входят CaO, SiO2, FeO, MgO, Al2O3, CaS, MnS, FeS, TiO2, соединения P, в зависимости от соотношения компонентов могут быть основные (шлаки с модулем основности (М=(CaO+MgO)/(SiO2+Al2O3)), больше единицы), нейтральные и кислые (с модулем основности меньше единицы, т.е. с большим содержанием кремнезема чем окисей кальция и магния). При мартеновском способе основные шлаки способны удалять в процессе выплавки из металла примеси серы и фосфора. • Примерный химический состав доменных шлаков следующий: • SiO2-30-40%, CaO -30-50% Al2O3 -4-20%, MnO-0,5-2%, FeO-0,1-2%, SO3 -0,4-2,5% Модуль основности - характеристика активности металлургических шлаков и устойчивости их при известковом распаде. Определяют как отношение содержания в шлаке основных окислов к содержанию кислых. При Мо < 1 шлаки относятся к кислым и не подвержены известковому распаду; при Мо > 1 шлаки относятся к основным и склонны к известковому распаду. В процессе доменной плавки железных руд с коксом и флюсами многие сопутствующие элементы переходят в чугун, а при получении стали - окисляются и переходят в сталеплавильные шлаки, из которых извлекаются V, Ti, Nb и другие ценные элементы. Некоторые железные руды содержат в своём составе редкие элементы. Они при доменной плавке переходят в шлаки, из которых частично могут извлекаться. Фосфорсодержащие шлаки можно использовать в качестве комплексных удобрений, содержащих Р, Са, Мg, Мn, V, Сr, S при незначительном содержании Рb, Zn, As, Sn, Na. Наиболее сложная задача полная утилизация самораспадающихся известковых шлаков от флюсового производства низкоуглеродистого феррохрома. Мелкая его фракция используется для известкования кислых почв. Применение шлаков при вторичной переработке металлов для раскисления стали, сокращает расход дефицитного ферросилиция. Шлак – ценное сырье для строительной и дорожно-строительной отраслей. Шлаковый щебень в 1,5 – 2 раза дешевле природного, шлаковая пемза – втрое дешевле керамзита и требует меньше удельных затрат. Раскисление металлов — процесс удаления из расплавленных металлов (главным образом стали и других сплавов на основе железа) растворённого в них кислорода, который является вредной примесью, ухудшающей механические свойства металла. Использование гранулированного шлака в цементной промышленности увеличивает выход цемента, снижает себестоимость и удельные затраты на его производство по сравнению с естественным сырьем – цементным клинкером. Конвертерные шлаки могут использоваться в гидротехническом строительстве для обсыпки дамб вместо грунта. Допустимо применение металлургических шлаков в качестве абразивного материала для очистки днищ судов. Эффективно применение шлакового порошка при изготовлении тарного (бутылочного) стекла, при производстве облицовочной плитки, силикатного кирпича, стеновых блоков. Существуют технологии получения из шлаков жаропрочных бетонов, быстротвердеющего портландцемента и др.