Казань 2010г - Кафедра Автоматики и Управления

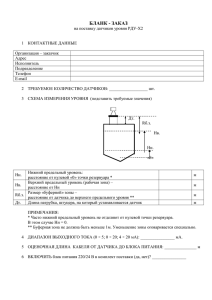

advertisement