Методика - Кафедра "

advertisement

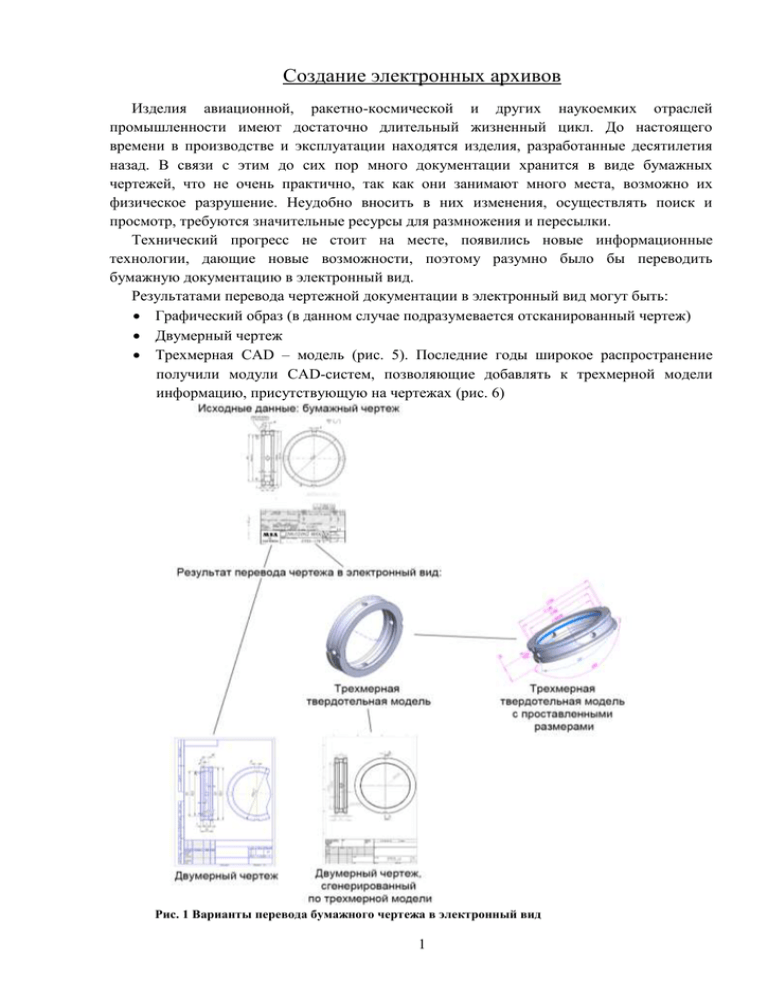

Создание электронных архивов Изделия авиационной, ракетно-космической и других наукоемких отраслей промышленности имеют достаточно длительный жизненный цикл. До настоящего времени в производстве и эксплуатации находятся изделия, разработанные десятилетия назад. В связи с этим до сих пор много документации хранится в виде бумажных чертежей, что не очень практично, так как они занимают много места, возможно их физическое разрушение. Неудобно вносить в них изменения, осуществлять поиск и просмотр, требуются значительные ресурсы для размножения и пересылки. Технический прогресс не стоит на месте, появились новые информационные технологии, дающие новые возможности, поэтому разумно было бы переводить бумажную документацию в электронный вид. Результатами перевода чертежной документации в электронный вид могут быть: Графический образ (в данном случае подразумевается отсканированный чертеж) Двумерный чертеж Трехмерная CAD – модель (рис. 5). Последние годы широкое распространение получили модули CAD-систем, позволяющие добавлять к трехмерной модели информацию, присутствующую на чертежах (рис. 6) Рис. 1 Варианты перевода бумажного чертежа в электронный вид 1 Рассмотрим приведенные на рис.1 варианты перевода бумажного чертежа в электронный вид Рис. 2 Исходный бумажный чертеж Рис. 3 Двумерный компьютерный чертеж 2 Рис. 4 Двумерный чертеж, сгенерированный по трехмерной модели (идентичен чертежу на рисунке 3, но отличается способом построения) Рис. 5 Трехмерная твердотельная модель Поскольку трехмерная модель содержит идеальную форму изделия, она не может рассматриваться как конструкторский документ без дополнения электронным чертежом (см. рис.3 или рис.4). В последние годы распространенным приемом стало использование "трехмерных чертежей" (см. рис. 6), которые могут образмериваться в соответствии с такими нормативными документами, как: ASME Y 14.41, ISO 16792 и т.д. Рис. 6 Трехмерная твердотельная модель с проставленными размерами Таблица 1 3 Виды конструкторских данных Преимущества в электронном виде Графический образ (в Получен непосредственно данном случае - бумажного чертежа отсканированный чертеж) Двумерный чертеж Легко вносить изменения (построенный вручную) Недостатки из Трудно вносить значительные изменения, не содержит цифровую информацию Высокая трудоемкость, зависимость от программного обеспечения . Перенос ошибок с бумажного чертежа Трехмерная Легко вносить изменения, Еще более высокая твердотельная CAD - надежность, можно производить трудоемкость, зависимость модель расчеты и создавать программы от программного для станка с ЧПУ с более обеспечения , ошибки могут высокой степенью повлечь серьезные автоматизации подготовки. последствия Функция проставления размеров в большинстве систем реализована, в данной области существуют стандарты Самый приемлемый вариант - трехмерная твердотельная CAD - модель. Способы перевода документации в электронную форму Существует несколько вариантов решения задачи перевода документов в электронную форму: Сканировать чертежи и хранить их в виде файлов изображений Сканировать бумажные чертежи и распознавать их. Вручную строить в CAD-системе двумерные чертежи по бумажным. Вручную строить в CAD-системе трехмерные модели по бумажным чертежам. Автоматически строить трехмерную CAD-модель: - Непосредственно по растровым изображениям - По отсканированным и распознанным чертежам. 1. Сканирование бумажных чертежей. В данном случае чертежи будут занимать меньше места, будет проще их пересылать и править, вносить изменения. Но требуется специальное оборудование (например, сканеры формата А0). 4 2. Сканирование и автоматическое распознавание бумажных чертежей Данный способ может повлечь много ошибок. На чертежах могут быть неточности построения: разрыв линии, линии разной толщины,(в этих случаях одна линия может быть распознана как две разные) смещен центр окружности (окружность может быть построена не там или вместо нее будет эллипс) и т.п. При распознавании распознающее устройство может неправильно интерпретировать эти неточности, что повлечет ошибки в полученных чертежах. Кроме того, следует учесть, что на чертежах могут присутствовать условные обозначения, например: Подшипник (обозначается на чертеже крестиками) Несколько подобных отверстий (размер может быть проставлен только у одного и подписано количество отверстий либо подобные отверстия могут быть закрашены) и т.д. Виды ошибок на чертежах: - Графические (ошибки, допущенные инженером при построении) -Содержательные (ошибки, появившиеся при распознавании чертежа) 3. Построение двумерных чертежей по бумажным вручную. Этот способ дает более высокую точность, чем предыдущий так как человек сможет увидеть неточности построения и правильно интерпретировать их. 4. Построение трехмерных моделей по бумажным чертежам вручную. Для этой цели нужен специалист, владеющий навыками построения в CAD-системах. Вероятность допустить ошибку в данном способе не очень велика, так как человек может правильно интерпретировать неточности чертежа. Но это отнимающий много времени способ. 5 5. Автоматическое построение трехмерных моделей по растровым изображениям Казалось бы, что данный способ наиболее приемлемый, но у него есть ряд недостатков. Во-первых, чертеж не должен содержать ошибок, все три проекции должны однозначно определять деталь. Размеры на чертеже могут не соответствовать начерченному, поэтому в результате автоматического построения трехмерной модели можно получить неправильную модель. Если модель строится с отсканированных чертежей, то на нем могли присутствовать графические ошибки, что повлечет за собой ошибки в трехмерной модели. Выбор способа Из вышеперечисленного можно сделать вывод, что самый приемлемый вариант – четвертый, так как лучше отказываться от двумерных чертежей в пользу трехмерных моделей. Учитывая то, что все методы отличаются низкой надежностью, необходимо ввести контроль с последующей доработкой трехмерной модели. Методы контроля Когда по чертежам построена трехмерная модель, следует удостовериться в ее пригодности для использования. CAD-модель может содержать дефекты качества, т.е. модель изделия может обладать такими свойствами, которые делают невозможным или затруднительным применение модели изделия для некоторых задач. Кроме того, геометрическая форма модели может не совпадать с формой того изделия, которое изображено на чертеже. Наличие дефектов качества может не сопровождаться несовпадением формы. В то же время форма модели, не имеющей дефектов качества, может отличаться от требуемой. Таким образом, можно выделить два направления проверки: проверка качества данных CAD-модели и проверка эквивалентности CADмодели и чертежа. Существуют специальные программные средства проверки качества данных "чекеры". Второе направление проверки сложнее поддается программной реализации. Рассмотрим метод, применимый как для первого, так и для второго направлений проверки. 6 Концепция рекурсивной конвертации Для первичной проверки модели на отсутствие дефектов качества можно проводить проверку путем преобразования (конвертации) модели в другую форму и обратным преобразованием в исходную. Назовем такой способ рекурсивной конвертацией. Рис. 7 Рекурсивная конвертация Рекурсивная конвертация – способ проверки трехмерных моделей на наличие ошибок. Рекурсивная конвертация используется в процессе моделирования изделий. Можно выделить несколько уровней неоднородности рекурсивной конвертации. Рекурсивная конвертация первого уровня неоднородности: проверка трехмерных моделей на ошибки. Этот способ заключается в том, что из CAD-системы, где данная 7 модель строилась, модель выгружается в нейтральный формат (в данном случае STEP), загружается обратно и выполняется диагностика импортирования. Если ошибок нет, то первичную (необходимую, но не достаточную) проверку она прошла, можно работать дальше. Этот метод используется в некоторых организациях разработчиков (например, Gulfstream). Следует также сверить характеристики моделей. Такие параметры в конструкторской практике передовых предприятий аэрокосмической промышленности США и Европы называются GVP (Geometric Validation Properties). К GVP относятся: объем, центр масс и площадь поверхности, момент инерции и облако точек, но обычно применяются первые три. У рекурсивной конвертации первого уровня неоднородности можно выделить два способа контроля: визуальный и измерение характеристик. Если визуально трехмерные модели не совпадают, вероятно, есть ошибка. В этом случае несовпадение характеристик моделей подтвердит ошибку. Если же визуально нельзя отследить различия или же их нет, то несовпадение GVP укажет на ошибку. При рекурсивной первого уровня неоднородности сравнение GVP (в данном случае массы) выполняется сравнением вычисленной массы CAD-модели со значением, указанным в штампе чертежа. При этом важно установить, какой может быть допуск по весу, то есть когда можно считать модель готовой и правильной, а когда стоит перепроверить и отправить на доработку. Это зависит от отрасли, где данная деталь будет применяться. Рекурсивная конвертация второго уровня неоднородности: проверить модель на соответствие ее чертежу. По трехмерной модели генерируется чертеж, сравнивается с исходным. Также модель детали образмеривается в CAD-системе, размеры сравниваются с указанными на чертеже. Количество изображений (видов, разрезов, сечений) должно быть наименьшим, но обеспечивающим полное представление о предмете при применении установленных в соответствующих стандартах условных обозначений, знаков и надписей. (ЕСКД ГОСТ 2.305-68 ). Отсюда можно сделать вывод, что трехмерная модель тождественна чертежу, что дает основания для применения метода рекурсивной конвертации. . 8 Рис.8 Рекурсивная конвертация Рассмотрим применение рекурсивной конвертации обоих уровней неоднородности. Первый уровень неоднородности. Рассмотрим случай, когда модель детали, созданная в CAD-системе и модель, выгруженная из CAD-системы в нейтральный формат и загруженная обратно, не совпадают внешне. В этом случае можно измерить GVP моделей, расхождение полученных значений явно укажет на ошибку. Пример: обойма. В SolidWorks была создана деталь, показанная на рисунке . Далее деталь была загружена в еще одну систему (APM WinMachine) и была подвергнута разбиению на сетку конечных элементов. При этом разбиении произошли ошибки, поэтому эту деталь в формате STEP снова прочитали с помощью SolidWorks. В SW была проведена диагностика импортирования для данной детали, выдалось сообщение, что в геометрии не осталось неправильных граней и зазоров, но деталь отличалась от исходной, что видно на рисунке . Средствами CAD-системы можно измерить характеристики детали. Если у созданной в CAD-системе и выгруженной в STEP и загруженной обратно моделей не совпадают масса, объем, скорее всего, в модели имеются ошибки. 9 Масса = 2990.93 килограммов Объем = 2990933071.93 мм³ Площадь поверхности = 77312248.21 мм² Рис. 9 Деталь, созданная в SW Масса = 12608.31 килограммов Объем = 12608308781.16 мм³ Площадь поверхности = 117053267.44 мм² Рис. 10 Деталь после повторной загрузки в SW Но не всегда можно выявить ошибки при внешнем осмотре моделей. Тогда стоит измерить их характеристики, допускается расхождение в 1%. Если же расхождение больше, следует внимательно изучить и более детально проверить модель. Второй уровень неоднородности. При преобразовании бумажных чертежей в трехмерные твердотельные модели применима, в первую очередь, рекурсивная конвертация второго уровня неоднородности. Различные случаи применения приведены ниже. Примеры ошибок при построении трехмерных моделей Для контроля правильности построения используется чертеж. В процессе моделирования можно создавать чертежи по модели и сравнивать их с исходным. Это позволяет вовремя отслеживать ошибки и неточности и устранять их. Следует учитывать, что сгенерированный чертеж может не совпасть с исходным по таким причинам, как: ошибки, допущенные при построении трехмерной модели, различия правил построения бумажных чертежей и электронных чертежей, генерируемых CAD-системами (например, есть линии, которые не изображаются по правилам черчения, но на сгенерированных по трехмерным моделям чертежах эти линии есть, так как показываются все сопряжения поверхностей и переходные поверхности), ошибки в исходном чертеже (например, чертеже могут отсутствовать некоторые линии, что может сбивать с толку и усложнять построение или проставленные размеры могут не соответствовать действительным). Примеры ошибок: 10 1. Ошибка, допущенная при построении трехмерной модели. Была выявлена при сравнении сгенерированного по трехмерной модели чертежа с исходным. Рис.11 Исходный чертеж корпуса Рис. 14 Объемный вид корпуса Рис. 12. Сгенерированный по трехмерной модели чертеж корпуса. Рис. 15. Объемный вид ошибки в модели 11 Рис. 13 Сгенерированный по трехмерной модели чертеж корпуса с исправленной ошибкой Рис. 16. Вид модели после исправления ошибки. Из представленных рисунков видно, что сгенерированный по трехмерной модели чертеж расходится с исходным (выделено прямоугольником и обозначено цифрой 1), то есть был недостаточно глубоко прорезан паз. Данный способ проверки помог вовремя устранить эту ошибку, пока она не повлекла за собой другие. Но следует учитывать, что данный метод не дает полной гарантии. Существует небольшая вероятность ошибки в самом чертеже, ниже приведен пример выявления этой ошибки по сгенерированному по трехмерной модели чертежу. 2. На исходном чертеже отсутствует элемент. Рис. 17 Исходный чертеж Элемент, отсутствовавший на исходном чертеже Рис. 18 Трехмерная модель и сгенерированный по ней чертеж 12 3. Несовпадение на чертеже Деталь 2293: заданы координаты центров окружностей отверстий , также показана окружность, на которой эти центры лежат. Но получилось так, что они не совпали. Это плохо, но это на несколько порядков меньше, чем наименьшие технологические допуски, что при изготовлении значения не имеет, но при построении трехмерных моделей могут возникать ошибки, неточности, это только усложняет работу. Рис. 19 На рисунке 19 показано отверстие в масштабе 1:1. Кажется, что оси отверстия и окружность, на которой оно лежит, совпадают. Но при масштабе 1000000:1 видно, что есть несовпадение. Рис. 20 13 4. Несоответствие размеров на чертеже. Рис. 21 Двумерный чертеж детали Рис. 22. Трехмерная модель, построенная по чертежу. Из данного примера видно, что на чертеже был неправильно указан размер, а когда была построена трехмерная модель, данная неточность стала видна. На основании размеров, приведенных на чертеже (см. рис.23), не могут быть выполнены точные построения. 14 Рис. 23 Исходный чертеж Рис.24 Два варианта электронных чертежей, построенных по исходному При построении электронных чертежей по исходному не удается выдержать три размера: размер 1 (вариант 1а и 1б), размер 2 (вариант 2а и 2б) и размер 3 (вариант 3а и 3б), расхождения видны на рис.24. 15 Выводы Были рассмотрены способы перевода бумажной конструкторской документации (в частности - чертежей) в электронный формат. Были рассмотрены преимущества и недостатки этих способов, и в результате был выбран наиболее рациональный способ: построение трехмерных моделей по бумажным чертежам с применением CAD-систем. В процессе построения была использована комбинация CAD-инструментов, в зависимости от их функциональных возможностей. Из-за низкой надежности, обусловленной как низким качеством чертежей, так и возможными ошибками при ручной работе в CAD-системе, требуется постоянный контроль. Поэтому был сформулирован и применен метод рекурсивной конвертации. Метод применим как для деталей, так и для сборочных единиц. 16