07 Инструменты длобр..

advertisement

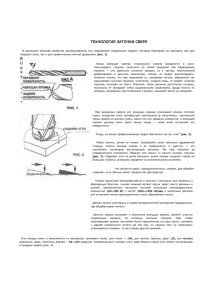

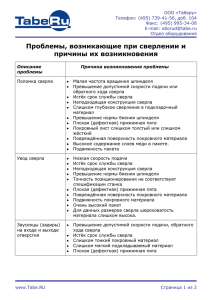

Инструменты для обработки отверстий Для обработки отверстий применяют сверла, зенкеры, развертки и расточные инструменты. Кроме этого существуют комбинированные инструменты, объединяющие функции перечисленных инструментов. Сверла являются одним из наиболее распространенных типов режущих инструментов, около 40 % всех операций обработки резанием – это сверление. Сверла бывают следующих основных видов. 1. Монолитные быстрорежущие сверла (рис. 6.1). 2. Монолитные твердосплавные сверла (рис. 6.2). 3. Сверла с напайными твердосплавными и алмазными режущими элементами (рис. 6.3). 4. Сверла с механическим креплением сменных твердосплавных или быстрорежущих пластин (рис. 6.4, ролик 6.1). 5. Сверла с механическим креплением сменной режущей части (рис. 6.5, ролик 6.2). В зависимости от глубины сверления различают сверла стандартной длины, укороченные, удлиненные и сверла для глубокого сверления, которые как правило по конструкции и геометрии существенно отличаются от остальных сверл. В зависимости от назначения различают сверла общего назначения и специализированные, например, центровочные для токарных станков (рис. 6.6), для зацентровки перед сверлением на станках с ЧПУ (рис. 6.7), кольцевые (рис. 6.8), ступенчатые для листового материала, сверла для высверливания сломанных метчиков, ступенчатые для отверстий под резьбу и крепежные изделия (рис. 6.9 – с зенкующей ступенью или со ступенью для выполнения цековки) и др. Типы хвостовиков сверл: 1. Цилиндрический (рис. 6.1). 2. Цилиндрический с лыской (рис. 6.7). 3. Конус Морзе (применяется только для сверл большого диаметра, в основном быстрорежущих). 4. Модульный, например, Coromant Capto. 5. Специальные хвостовики (например, сверла для глубокого сверления часто имеют спецхвостовики). Современные прогрессивные быстрорежущие и твердосплавные сверла, применяемые на станках с ЧПУ, в большинстве случаев изготавливают с покрытиями. Непокрытые сверла как правило используют для обработки материалов группы N. В зависимости от назначения по виду обрабатываемого материала сверла отличаются заточкой режущей части (рис. 6.10 – 6.15), профилем стружечных канавок (рис. 6.16) и углом подъема стружечных канавок (рис. 6.17). Твердосплавные сверла и сверла со сменными пластинами и режущими частями могут иметь каналы для внутреннего подвода СОЖ (рис. 6.18 – 6.21). Использование таких сверл предпочтительно в целях повышения производительности и увеличения надежности процесса сверления. При обработки труднообрабатываемых материалов и глубоких отверстий внутренний подвод СОЖ является обязательным. Если станок не имеет функции подвода СОЖ через шпиндель или фланец, можно использовать специальные патроны для подвода СОЖ. Для повышения точности сверления, вплоть до квалитетов IT6 – IT7, используют сверла с четырьмя ленточками для лучшего центрирования или трехзубые сверла-зенкеры. Сверла с твердосплавными пластинами (рис. 6.4) или сменными режущими частями (рис. 6.5) являются наиболее производительным инструментом для обработки отверстий. Такими сверлами можно обрабатывать отверстия диаметром от 12 мм и длиной до 10 диаметров. Более длинные отверстия обрабатывают сверлами для глубокого сверления – либо ружейными с напайной твердосплавной режущей частью (рис. 6.22), либо эжекторными сверлами (рис. 6.23) или сверлами STS (рис. 6.24) с напайными или сменными пластинами, а также специализированными сверлами для глубокого сверления на станках общего назначения – Sandvik CoroDrill 805 (рис. 6.25, ролик 6.3)). Сверлами с пластинами, такими как Sandvik CoroDrill 880 можно не только сверлить, но и растачивать, расфрезеровывать отверстия, снимать фаски, осуществлять плунжерное сверление, сверление перекрещивающихся отверстий и пр (ролик 6.4). Недоступной областью для сверления сверлами с СМП является пакетное сверление, т.к. в этом случае сверло выгоняет в промежуток между листами заусенец в виде пятачка, который не позволяет нормально врезаться в следующий лист. Для пакетного сверления нужно использовать либо монолитные сверла, либо сверла со сменной режущей частью, имитирующей рабочую часть монолитного сверла. Зенкеры предназначены для повышения точности отверстия и качества его обработки. Зенкеры бывают быстрорежущие (рис. 6.26) и регулируемые с твердосплавными СМП (рис. 6.27, ролик 6.5) (иногда называют черновыми расточными блоками). Наилучшее качество отверстия (IT6 – IT7) обеспечивают развертки, которые могут быть быстрорежущими (рис. 6.28), монолитными твердосплавными (рис. 6.29), а также сборными со сменной режущей частью, оснащенной твердосплавными режущими элементами (рис. 6.30, ролик 6.6). Для повышения точности обработки развертки имеют переменный шаг зубьев. Монолитные развертки могут иметь прямые или спиральные зубья, последние обеспечивают более плавное резание. Кроме разверток для чистовой обработки отверстий применяют расточные головки и блоки с микрометрической настройкой (рис. 6.31, 6.32). При выборе инструментов для обработки отверстий придерживаются следующего алгоритма. 1. Оценивают размерные и точностные параметры отверстия. 2. В зависимости от соотношения диаметр/глубина отверстия подбирают инструмент соответствующего диаметра и длины рабочей части. 3. В зависимости от точности и шероховатости выбирают черновой (сверло, расточной блок) или чистовой (развертка и др.) инструмент. 4. Выбирают оснастку для закрепления инструмента. Если точность невысока, то подойдет обычный патрон, если высока, то нужны специализированные решения высокой точности закрепления (например, гидропластовые патроны). 5. Если отверстие сложной конфигурации, то в зависимости от типа производства выбирают комплект стандартных инструментов или специнструмент. 6. В зависимости от обрабатываемого материала и условий жесткости выбирают материал режущей части. Если технологическая система не обладает достаточной жесткостью, либо программа обработки отверстий очень мала выбирают быстрорежущий инструмент как более прочный и дешевый. 7. В зависимости от возможностей оборудования применяют инструменты с наружным или внутренним подводом СОЖ.