Расчёт зубчатых и червячных передач

advertisement

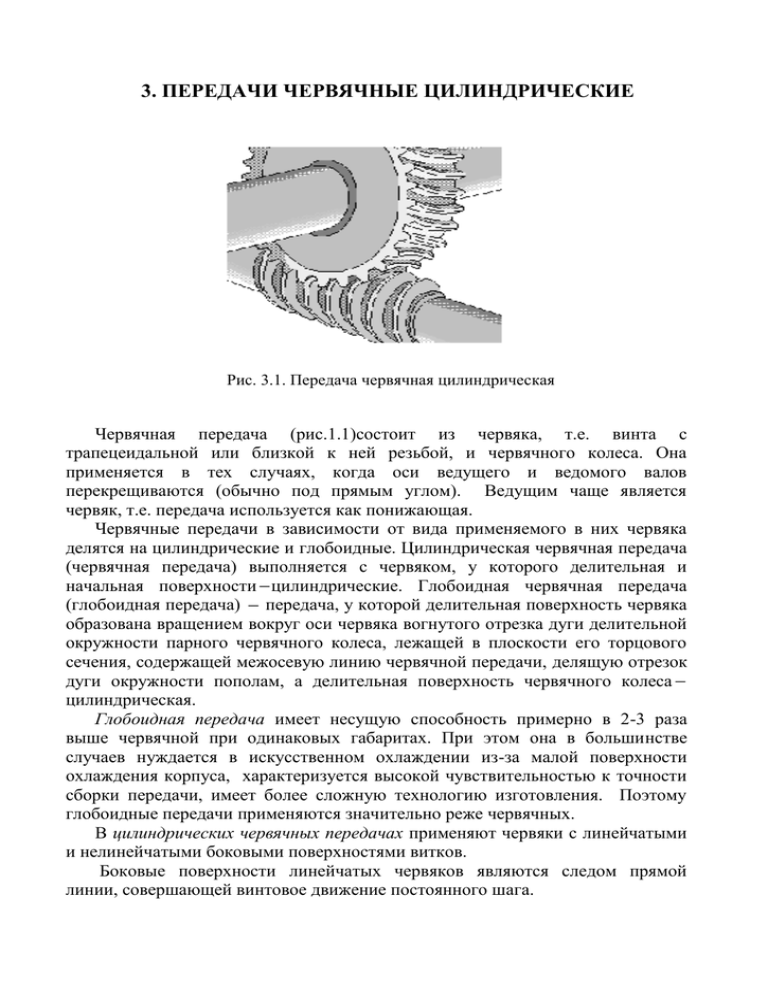

3. ПЕРЕДАЧИ ЧЕРВЯЧНЫЕ ЦИЛИНДРИЧЕСКИЕ Рис. 3.1. Передача червячная цилиндрическая Червячная передача (рис.1.1)состоит из червяка, т.е. винта с трапецеидальной или близкой к ней резьбой, и червячного колеса. Она применяется в тех случаях, когда оси ведущего и ведомого валов перекрещиваются (обычно под прямым углом). Ведущим чаще является червяк, т.е. передача используется как понижающая. Червячные передачи в зависимости от вида применяемого в них червяка делятся на цилиндрические и глобоидные. Цилиндрическая червячная передача (червячная передача) выполняется с червяком, у которого делительная и начальная поверхности цилиндрические. Глобоидная червячная передача (глобоидная передача) передача, у которой делительная поверхность червяка образована вращением вокруг оси червяка вогнутого отрезка дуги делительной окружности парного червячного колеса, лежащей в плоскости его торцового сечения, содержащей межосевую линию червячной передачи, делящую отрезок дуги окружности пополам, а делительная поверхность червячного колеса цилиндрическая. Глобоидная передача имеет несущую способность примерно в 2-3 раза выше червячной при одинаковых габаритах. При этом она в большинстве случаев нуждается в искусственном охлаждении из-за малой поверхности охлаждения корпуса, характеризуется высокой чувствительностью к точности сборки передачи, имеет более сложную технологию изготовления. Поэтому глобоидные передачи применяются значительно реже червячных. В цилиндрических червячных передачах применяют червяки с линейчатыми и нелинейчатыми боковыми поверхностями витков. Боковые поверхности линейчатых червяков являются следом прямой линии, совершающей винтовое движение постоянного шага. Если прямая проходит через ось червяка, то он называется архимедовым (ZA), у него торцовое сечение очерчено спиралью Архимеда, а боковые поверхности витков червяка в осевом сечении прямыми линиями с углом профиля X = 20o (рис. 3.2). При прямолинейных боковых поверхностях витков сечением плоскостью, перпендикулярной к впадине или витку, червяк называется конволютным (ZN1 или ZN2). У этих червяков виток имеет прямолинейные очертания профиля с углом nT 20o у ZN1 и nS 20o у ZN2 (рис. 3.2), а теоретический торцовый профиль витка у них очерчивается удлинённой или укороченной эвольвентой. Существенным недостатком архимедовых и конволютных червяков является необходимость шлифования их кругом, очерченным сложной кривой в осевом сечении. На практике для шлифования их используют конические шлифовальные круги, в результате чего получаются червяки, близкие к архимедову или конволютному соответственно, но поверхность их витков не будет линейчатой. Линейчатую винтовую поверхность имеют эвольвентные червяки (ZI), теоретический торцовый профиль витков которых является эвольвентой окружности, а сечение плоскостью, касательной к основному цилиндру червяка, имеет прямолинейные очертания с углом профиля n 20o (рис. 3.2). Эвольвентные червяки можно шлифовать плоской стороной шлифовального круга на специальных станках. Архимедов червяк находит широкое применение, как наиболее близкий к обычному винту с трапецеидальной резьбой. Его обычно используют нешлифованным. Конволютные червяки обладают некоторыми технологическими преимуществами перед архимедовыми. При точении резьбы двусторонним резцом и при нарезании зубьев колеса летучим резцом по обеим боковым граням получаются одинаковые углы резания. Рис. 3.2. Профиль витка червяка Нелинейчатые цилиндрические шлифуемые конусными кругами: червяки, 48 образованные конусом и ZK – червяк, у которого главная поверхность витка является огибающей производящего конуса при его винтовом движении относительно червяка с осью винтового движения, совпадающей с осью червяка. ZK1 червяк, ось которого скрещивается с осью производящего конуса под углом, равным делительному углу подъёма линии витка червяка. ZK2 червяк, образованный производящим конусом, выполненным в виде пальцевого инструмента, где ось червяка пересекается с осью производящего конуса под прямым углом. ZK3 червяк, образованный производящим конусом, выполненным в виде чашечного инструмента, где ось червяка пересекается с осью производящего конуса под прямым углом. ZK4 червяк, образованный производящим конусом, выполненным в виде кольцевого инструмента, где ось червяка пересекается с осью производящего конуса под углом, равным делительному углу подъёма линии витка червяка. 3.1. Исходные данные Для расчёта червячной передачи необходимо знать крутящий момент на валу червячного колеса T2 , частоту вращения вала червяка n 1 , передаточное число U, режим работы передачи (характер передаваемой нагрузки) и ресурс привода. Эти данные либо полностью оговариваются заданием на проектирование, либо определяются предварительным расчётом привода. Нагрузка, с которой работает передача, может быть постоянной или переменной во времени. Переменная нагрузка может быть задана в виде циклограммы (рис. 3.3). T TI TII NCI N CII TIII NCIII NC Рис. 3.3. Циклограмма нагружения передачи: TI ,TII ,TIII .... крутящие моменты на валу червячного колеса; N CI , N CII , N CIII .... число циклов нагружения, в течение которого действует соответствующий крутящий момент 49 3.2. Материалы червяка и червячного колеса Несмотря на то, что размеры червячной передачи определяются прочностными характеристиками материала червячного колеса, выбор марки стали для изготовления червяка оказывает существенное влияние на долговечность передачи. В силовых передачах червяки выполняют из термически обработанных до высокой твёрдости сталей. Наилучшую стойкость передач обеспечивают червяки из цементуемых сталей (20Х , 12ХН3А, 18ХГТ, 15ХФ), имеющие твёрдость после закалки HRCэ 56 63. Широко применяют среднеуглеродистые стали (45, 40Х, 40ХН, 35ХГС) с поверхностной или объёмной закалкой червяка до твёрдости HRCэ 45 55. При этом необходимы шлифование и полирование червяка, что возможно при эвольвентном и нелинейчатых червяках. Применяют также полируемые червяки из азотируемых сталей (38Х2МЮА, 38Х2Ю и др.), не требующих шлифования. Из-за отсутствия оборудования для шлифования червяков вместо закалённых применяют улучшенные архимедовы и конволютные червяки. Такие червяки из-за повышенных потерь на трение и пониженной несущей способности передачи не рекомендуется применять при мощности передачи свыше 1 кВт. Червяк и червячное колесо должны образовывать антифрикционную пару. Поэтому при стальном червяке червячное колесо выполняют из бронзы или серого чугуна. Наиболее высокими антифрикционными качествами обладают высокооловянистые бронзы (ГОСТ 613-79), отличительной чертой которых является невысокая прочность. Безоловянистые бронзы (ГОСТ 493-79) хуже сопротивляются заеданию, поэтому применяются при скорости скольжения до 5 м/с . При этом червяк должен обязательно иметь твёрдость не ниже HRCЭ 45. Характеристика применяемых марок бронз приведена в табл. 3.1. Серые чугуны для изготовления червячных колёс применяют при скорости скольжения до 2 м/с, как правило, в малонагруженных передачах. Таблица 3.1 Марка бронзы Бр О10Ф1 Бр О6Ц6С3 Бр О5Ц5С3 Бр А9Ж3Л Бр А10Ж3Мц2 Бр А10Ж4Н4Л Характеристики бронз Временное сопротивление Способ B, литья МПа К 245 П 215,5 К 176,2 П 147 К 176,2 П 147 К 490 П 392 К 490 П 392 КиП 587 Предельная скорость скольжения VСК , м/с 25 12 5 Примечание. К – литьё в кокиль (металлическую форму), П – литьё в песчаную форму. 50 3.2. Допускаемые напряжения Допускаемые напряжения для расчёта червячной передачи на контактную выносливость HP в МПа определяют: а) при изготовлении червячного колеса из безоловянистой бронзы по формуле HP 300 25 VСК , (1) где VСК скорость скольжения, м/с, значение которой при проектном расчёте можно определить по формуле 4,5 n1 3 VСК Т2 . 104 Здесь n 1 частота вращения червяка, об/ мин; T2 расчётный крутящий момент на валу червячного колеса, Нм. При переменной нагрузке на передачу за расчётный принимается наибольший из длительно действующих крутящих моментов; б) при изготовлении червячного колеса из оловянистой бронзы по формуле 107 HP K K V B , (2) N HE где B временное сопротивление бронзы, МПа (табл. 3.1); К = 0,75 0,90 – коэффициент пропорциональности. Большие значения коэффициента принимаются при закалённых, шлифованных и полированных червяках; K V коэффициент, учитывающий интенсивность износа зубьев колеса. Его значения принимаются в зависимости от скорости скольжения по табл. 3.2. N HE эквивалентное число циклов перемен напряжений при расчёте на контактную выносливость: 4 N T , i NHE N ci T2 N где Тi и Nci крутящий момент, Н∙м, и число циклов нагружения, в течение которого действует этот момент; N суммарное число циклов перемен напряжений в зубе червячного колеса: N 60 n 2 Lh . , где n 2 частота вращения червячного колеса, об/мин; L h ресурс передачи, ч. 8 51 Допускаемые напряжения при расчёте передачи на выносливость при изгибе зубьев для бронзовых червячных колёс определяют по формуле FP F 1, 75 9 106 N FE , где F предел изгибной выносливости материала червячного колеса. При расчёте нереверсивных передач принимают F 0, 2 B для оловянистых бронз и F 0,3 B для безоловянистых бронз, при расчёте передач реверсивных F 0,1 B ; NFE эквивалентное число циклов перемены напряжений при расчёте на изгибную выносливость: 9 N FE T N N I CI . T2 N Таблица 3.2 Коэффициент K V , учитывающий интенсивность износа зубьев колеса до 1 2 3 4 5 6 7 8 и более VCK , м/с KV 1,33 1,21 1,11 1,02 0,95 0,88 0,83 0,80 3.3. Критерии работоспособности червячных передач Работа червячной передачи характеризуется большими скоростями скольжения и неблагоприятными условиями гидродинамической смазки. Поэтому основными причинами выхода передачи из строя являются поверхностные разрушения схватывание и износ зубьев. Схватывание особо опасно при изготовлении червячных колёс из твёрдых материалов: твёрдых бронз и чугуна. При этом схватывание происходит в ярко выраженной форме со значительными повреждениями поверхности зубьев и последующим быстрым их износом приварившимися к червяку частицами материала колеса. При мягких материалах колёс (бронза) схватывание наблюдается в виде “намазывания” бронзы на виток червяка. Усталостное выкрашивание рабочих поверхностей зубьев колеса наблюдается при изготовлении червячных колёс из стойких против заедания бронз. Срок службы большинства червячных передач ограничивается износом, который увеличивается при неточном монтаже передачи, при загрязнённой или неправильно выбранной смазке, при повышенной шероховатости червяка и при частых пусках передачи, во время которых ухудшены условия смазки. Износ зубьев червячного колеса приводит к их поломке. 52 Ввиду сложности создания расчёта, базирующегося на точных теоретических предпосылках, червячные передачи рассчитывают, как и зубчатые, на контактную выносливость поверхностей зубьев и на выносливость при изгибе зубьев. В большинстве случаев последний расчёт не определяет размеры передачи и поэтому его применяют в качестве проверочного. Допускаемые напряжения для расчётов передачи определяют с учётом износа и заедания на основании данных опытов и эксплуатации передач. 3.4. Проектировочный расчёт передачи Число витков червяка. Червяки червячных передач выполняют одновитковыми, двухвитковыми или четырёхвитковыми. Увеличение числа витков червяка повышает коэффициент полезного действия передачи и вместе с тем при постоянном передаточном числе передачи увеличивает число зубьев червячного колеса, что приводит к увеличению габаритов червячного колеса и всей передачи. С учётом изложенных соображений число витков червяка Z1 выбирают в зависимости от передаточного числа U (табл.3.3). Таблица 3.3 Зависимость числа витков червяка от передаточного числа U св. 8 до 14 Z1 4 св. 14 до 30 2 св. 30 1 Число зубьев червячного колеса определяется умножением числа витков червяка на передаточное число передачи Z12 Z1 U , которое округляется до ближайшего целого значения Z 2 , после чего уточняется передаточное число передачи U Z2 / Z1. При этом для силовых передач минимальное число зубьев червячного колеса принимают равным 26 (при эвольвентном червяке 17), максимальное 125. Оптимальным считается Z2 = 32 63 (80). Осевой модуль m и коэффициент диаметра червяка q. В отличие от зубчатых передач геометрия червячных передач характеризуется двумя связанными между собой параметрами: осевым модулем и коэффициентом диаметра червяка, числовые значения каждого из которых регламентирует ГОСТ 19672-74. 53 Кроме того, ГОСТ 2144-76 определяет строгое взаимное соотношение числовых значений названных параметров. Это обусловлено тем, что червячное колесо нарезается фрезой, являющейся по своим размерам точной копией червяка. С целью ограничения числа типоразмеров фрез установлена следующая связь между осевым модулем и коэффициентом диаметра червяка (табл. 3.4). Таблица 3.4 Связь между осевым модулем и коэффициентом диаметра червяка m, мм 3,15; 4; 5 6,3 8; 10; 12,5 16 q 8;10;12,5;16;20 8;10;12,5;14;16;20 8;10;12,5;16;20 8;10;12,5;16 При одном и том же значении осевого модуля уменьшение коэффициента диаметра червяка позволяет повысить коэффициент полезного действия передачи. Вместе с тем уменьшение значения коэффициента диаметра червяка приводит к уменьшению его диаметра и, как следствие, к снижению изгибной жёсткости червяка. Значение коэффициента диаметра червяка по условию обеспечения достаточной его изгибной жёсткости определяется как qmin = 0,212 Z 2 . Полученное значение коэффициента диаметра червяка округляется до ближайшего большего стандартного значения по табл. 3.4 и расчётом передачи на контактную выносливость определяется осевой модуль передачи. Проектировочный расчёт передачи на контактную выносливость Расчет сводится к определению осевого модуля передачи по формуле 2 15274 T2 K H m 3 , Z q 2 HP где T2 номинальное значение крутящего момента на валу червячного колеса, Н∙м; HP допускаемое контактное напряжение, МПа; Z 2 принятое число зубьев червячного колеса; q принятое стандартное значение коэффициента диаметра червяка; K H коэффициент нагрузки. Коэффициент нагрузки применительно к червячным передачам определяется произведением коэффициента концентрации нагрузки K и коэффициента динамичности нагрузки K Д : K H K K Д . Концентрация нагрузки по длине зубьев червячного колеса вызывается в основном деформациями червяка из-за значительного расстояния между его 54 опорами и малого его диаметра, обусловленного стремлением избежать повышенных потерь на трение. Под действием радиального и осевого усилий зацепления червяк прогибается в плоскости среднего сечения колеса, а под действием окружного усилия в плоскости, к ней перпендикулярной. Вследствие смещения червяка относительно колеса правильное прилегание витков червяка и зубьев колеса нарушается. Прогиб червяка приводит к увеличению действительного межосевого расстояния передачи и к увеличению его начального диаметра, угол подъёма витков на котором становится меньше угла наклона зубьев колеса. Так как расстояние между опорами червяка пропорционально диаметру колеса, т. е. числу его зубьев, а жёсткость червяка его основным параметрам: числу витков и коэффициенту диаметра, то полагают, что концентрация нагрузки может быть оценена отношением (Z2 / )3 . Здесь коэффициент пропорциональности, зависящий от параметров червяка. Коэффициент выбирается по табл. 3.5. Таблица 3.5 Z1 1 2 4 8 72 57 47 Коэффициент пропорциональности Значения при q θ 10 12,5 14 16 108 154 176 225 86 121 140 171 70 98 122 137 20 248 197 157 Зубья червячного колеса обладают способностью прирабатываться. При эксплуатации передачи в условиях постоянной нагрузки происходит полная приработка, и концентрация нагрузки отсутствует. Если передача работает при переменной нагрузке, то из-за переменной деформации червяка происходит частичная приработка. Можно полагать, что при действии некоторого среднего по времени крутящего момента концентрация нагрузки отсутствует. При действии момента, отличного от среднего значения, будет возникать неравномерность нагрузки тем большая, чем больше разнятся эти моменты. С учётом изложенного коэффициент концентрации нагрузки определяют по формуле 3 Z2 K 1 1 t Р , где t p отношение среднего взвешенного момента к расчётному: T N t p ( i ci ). T2 N При постоянной нагрузке t P =1 , следовательно, и K 1. 55 Коэффициент динамичности нагрузки K Д определяется качеством изготовления передачи и окружной скоростью колеса V2 . При V2 < 3 м/с K Д = 1 при любой степени точности передачи, при V2 от 3 до 8 м/c K Д = 1,1 1,3 при 7 и 8 степенях точности передачи. Примечание. Для червячных передач с a w 200 мм и n1 1500 об/мин при любом значении U окружная скорость V2 < 3 м/с и, следовательно, K Д =1. При выполнении проектировочного расчёта можно принимать коэффициент динамичности нагрузки K IД =1 и коэффициент концентрации нагрузки K I 0,5( K 0 1) , где K 0 начальный коэффициент концентрации нагрузки. Ориентировочные значения этого коэффициента определяют по графику рис. 3.4. Расчётное значение осевого модуля округляют до ближайшего большего стандартного значения по табл. 3.4, уточняя при этом, соответствует ли этому модулю принятое ранее значение коэффициента диаметра червяка. Рис. 3.4. Ориентировочное значение начального коэффициента концентрации нагрузки K 0 Расчёт геометрии передачи Наименования параметров, приводимых на рабочих чертежах червяков и червячных колёс, а также межосевое расстояние червячной передачи выделены ниже полужирным шрифтом. Межосевое расстояние делительное определяется по формуле 56 a=0,5×m(Z2 +q) и сравнивается со стандартными значениями межосевого расстояния, при отсутствии в стандартном ряду такого значения принимается для изготовления передачи ближайшее к делительному стандартное межосевое расстояние a w : a w = 40, 50, 63, 80, 100, 125, 140, 160, 180, 200, 225, 250, 280, 315, 355, 400 мм. Далее определяется коэффициент смещения червяка a X W 0,5 Z2 q . m Коэффициент смещения червяка рекомендуется принимать в пределах 1 X 1. Параметры червяка Параметры червяка представлены на рис. 3.5. Рис. 3.5. Геометрические параметры червяка Параметры червяка: Делительный диаметр червяка d1 m q ; начальный диаметр червяка d W1 q 2X m ; Z делительный угол подъёма витка arctg 1 ; q Zm w arctg 1 ; начальный угол подъёма витка d w1 для эвольвентного червяка определяют основной угол подъёма витка b arccos cos n cos 57 и основной диаметр червяка d b Z1 m ; tg высота витка червяка h1 h* m ; высота головки витка червяка h a1 h*a m ; диаметр вершин витков червяка da1 d1 2h*a m ; радиус кривизны переходной кривой червяка f 1 *f m . В последних формулах h* – коэффициент высоты витка; h* – a коэффициент высоты головки витка; * - коэффициент радиуса кривизны f переходной кривой. При исходном червяке по ГОСТ 19036-94 h *a 1 , h* 2,2 , *f 0,3, для эвольвентных червяков h* 2 0,2 cos . Длина нарезанной части червяка определяется по формулам табл. 3.6. Таблица 3.6. Длина нарезанной части червяка X -1,0 Расчётные 1и2 формулы при Z1 4 b1 10,5 z1 m -0,5 b1 8 0,06Z2 m b1 9,5 0,09Z2 m 0 b1 11 0,06Z2 m b1 12,5 0,09Z2 m +0,5 b1 11 0,1Z2 m b1 12,5 0,1Z2 m +1,0 b1 12 0,1Z2 m b1 13 0,1Z2 m Примечания. 1. При промежуточном значении X длину b 1 вычисляют по ближайшему значению X, которое даёт большее значение b 1 . 2. Для шлифуемых и фрезеруемых червяков полученную по формулам длину b 1 следует увеличить: на 25 мм при модуле m < 10 мм; на 35– 40 мм при модуле m = 10 – 16 мм; на 50 мм при модуле m > 16 мм. Параметры червячного колеса Параметры червячного колеса представлены на рис. 3.6. Параметры червячного колеса: Делительный диаметр d 2 Z 2 m ; диаметр вершин зубьев червячного колеса da 2 d2 2(ha* X ) m ; 58 Рис. 3.6. Геометрические параметры червячного колеса наибольший диаметр червячного колеса 6m ; d aM2 d a 2 Z1 2 радиус горлового сечения q2 R m. 2 ширину венца червячного колеса b 2 рекомендуется принимать: b 2 0,75 d a1 при Z1 3; b 2 0,67 d a1 при Z1 4. 3.5. Проверочный расчёт передачи Червячная передача подвергается проверочному расчёту на контактную выносливость и выносливость по изгибу зубьев червячного колеса. 59 Расчёт на контактную выносливость проводится по формуле 3 5400 Z2 / q 1 Н T2 K H НР , Z2 / q a W где HP уточнённое значение допускаемых напряжений на контактную выносливость. Для уточнения значения допускаемого напряжения НР определяется скорость скольжения, м/с по формуле d W1 n1 . VСК 6 104 cos W Затем по табл. 3.2 выбирается значение коэффициента K V и по формулам (1) или (2) определяется новое значение допускаемого напряжения. Если расчётные напряжения превышают допускаемые не более чем на 5 %, можно считать параметры передачи приемлемыми для использования. В противном случае следует принять больший модуль при том же значении коэффициента диаметра, пересчитать геометрические параметры и провести повторно проверочный расчёт на контактную выносливость. Если расчётные напряжения меньше допускаемых на 20 % и более, следует подумать об уменьшении размеров передачи. Расчёт передачи на выносливость при изгибе зубьев червячного колеса проводится по формуле Ft 2 K H F 0,7YF FP . , b 2 m cos W 2000 T2 где Ft 2 окружное усилие на червячном колесе, Н; d2 YF коэффициент, учитывающий форму зубьев червячного колеса. Значения этого коэффициента выбираются по табл. 3.7 в зависимости от эквивалентного числа зубьев червячного колеса Z Z2 / cos3 w . Таблица 3.7 Коэффициент YF , учитывающий форму зубьев червячного колеса Z YF 20 24 26 28 30 1,98 1,88 1,86 1,80 1,76 Z 32 35 37 40 45 YF Z YF 1,71 1,64 1,61 1,55 1,48 50 60 80 100 150 1,64 1,40 1,34 1,30 1,27 Коэффициент полезного действия передачи учитывает потери энергии на трение в зацеплении, в подшипниках передачи и потери на перемешивание 60 смазки, в которую окунается червяк или червячное колесо. Потери на перемешивание смазки не превышают 1 % и в силовых передачах, как правило, не учитываются. Коэффициент полезного действия червячного зацепления определяется по формуле tg w . tg ( w ) С учётом потерь энергии в подшипниках передачи коэффициент полезного действия червячной передачи, каждый вал которой смонтирован на подшипниках качения, определяется по формуле tg W , P 0,98 tg W где угол трения, значение которого зависит от материала червячного колеса (при стальном червяке), шероховатости рабочих поверхностей витков червяка и принимается в зависимости от скорости скольжения в передаче VСК по табл. 3.8. Зависимость угла трения от материала червячного колеса и рабочих поверхностей витков червяка VCK ,м / c 0,01 0,1 0,25 0,5 1,0 1,5 2,0 f f Таблица 3.8 шероховатости VCK ,м / c 0,1… 0,12 0,08… 0,09 0,065..0,075 0,055..0,035 0,045..0,055 0,040..0,050 0,035..0,045 5o 40...6o50 4o30...5o10 3o 40...4o 20 3o10...3o 40 2o30...3o10 2o 20...2o50 2o00...2o30 2,5 3,0 4,0 7,0 10,0 15,0 0,030...0,040 0,028...0,035 0,023...0,030 0,018...0,026 0,016...0,024 0,014...0,020 1o 40...2o 20 1o30...2o00 1o 20...1o 40 1o00...1o30 0o55...1o 20 0o50...1o10 Примечание. Меньшие значения коэффициента трения f и угла трения соответствуют сочетанию червячное колесо из оловянистой бронзы и стальной шлифованный червяк 61 3.6. Усилия в червячном зацеплении Усилия в червячном зацеплении представлены на рис. 3.7. Рис. 3.7. Усилия в червячном зацеплении Величину и направление действующих в червячном зацеплении усилий нужно знать для расчёта валов и подшипников передачи. Окружное усилие червячного колеса (осевое усилие червяка), Н определяется по формуле 2000 T2 . d2 Осевое усилие червячного колеса (окружное усилие червяка), Н определяется по формуле 2000 T1 2000 T2 Fx 2 Ft1 . d w1 U d w1 Радиальные усилия червячного колеса и червяка определяются по формуле Fr 2 Fr1 Ft 2 tg x . Для эвольвентных и конволютных червяков tg x tg n cos w. В формулах T2 крутящий момент на валу червячного колеса, Н м ; d 2 делительный диаметр червячного колеса, мм; d w1 начальный диаметр червяка, мм. Ft 2 Fx1 62 3.7. Тепловой расчет передачи При работе червячной передачи в связи с её низким коэффициентом полезного действия выделяется большое количество тепловой энергии, за счёт которой нагревается (в частности) заливаемое в редуктор масло. С повышением температуры понижается вязкость масла и снижается его защитная способность, что приводит к опасности заедания в передаче. Тепловой расчёт червячного редуктора проводится в виде проверочного на стадии проектирования редуктора, когда о нём известно всё, включая размеры корпуса. Расчёт сводится к определению температуры масла редуктора t м o С при установившемся тепловом состоянии (количество выделяемой тепловой энергии равно количеству отводимой тепловой энергии) и сравнению её с допускаемой температурой применяемого масла. При установке редуктора без искусственного охлаждения на металлической раме или плите температура масла определяется по формуле 103 P1 1 tм to t мр . , A K т 1 где t 0 температура окружающего воздуха. Обычно принимают t 0 20o C; P1 полезная мощность на валу червяка, кВт; А – поверхность теплоотдачи корпуса редуктора, которая включает в себя доступную для окружающего воздуха поверхность корпуса и 50 % поверхности его рёбер, м2; K т – коэффициент теплоотдачи отражением. При охлаждении корпуса редуктора воздухом естественной вентиляции его принимают равным от 9 до 17 Вт / м 2 o C. Большие значения принимают при благоприятных условиях циркуляции воздуха. 0,25...0,30 коэффициент, учитывающий отвод тепла от корпуса редуктора в металлическую раму или плиту. При установке редуктора на бетонном или кирпичном фундаменте этот коэффициент принимается равным нулю; t MP – максимально допустимая температура нагрева залитого в корпус редуктора масла. Обычно t MP = 90–95 o C . При неудовлетворительном результате расчёта применяют искусственное охлаждение корпуса редуктора с помощью вентилятора. Для этого устанавливают на свободном конце вала червяка крыльчатку. В этом случае расчёт ведут в предположении, что обдуваемая вентилятором поверхность корпуса редуктора составляет 0,3 А по формуле 103 P1 1 tм t0 t МР , A 0,7 K T 1 0,3 K TB 63 где K TB коэффициент теплоотдачи части поверхности корпуса редуктора, обдуваемой вентилятором. Его значения принимаются в зависимости от частоты вращения вала n B , на котором установлена крыльчатка вентилятора. Если охлаждение вентилятором недостаточно эффективно, следует увеличить размеры корпуса редуктора или применить водяное охлаждение. Таблица 3.9 Коэффициент теплоотдачи части поверхности корпуса редуктора, обдуваемой вентилятором 750 1000 1500 3000 n B ,об / мин 17 21 29 40 K ,Вт / м2 0 С TB 3.8. Правила выполнения чертежей червяков и червячных колёс Чертежи червяков и червячных колёс должны быть выполнены в соответствии с требованиями стандартов Единой системы конструкторской документации и ГОСТ 2.406-76. 1. На изображении цилиндрического червяка должны быть указаны: диаметр вершин витков d a1 ; длина нарезанной части червяка b1 ; данные, определяющие контур нарезанной части червяка, например, линейные или угловые размеры фаски и т.д.; радиус кривизны переходной кривой витка f 1 ; радиус кривизны линии притупления витка k 1 или размеры фаски; шероховатость боковых поверхностей витка. 2. На изображении червячного колеса (см. чертёж приложения 2) должны быть указаны: диаметр вершин зубьев d a 2 ; наибольший диаметр d aM 2 ; ширина венца b2 ; данные, определяющие контур венца колеса, например размеры фаски или радиус закругления торцовых кромок зубьев, радиус выемки поверхности вершин зубьев колеса и т. д.; расстояние от базового торца до средней торцовой плоскости колеса; радиус кривизны переходной кривой зуба f 2 ; радиус кривизны линии притупления зуба k 2 или размеры фаски; шероховатость боковых поверхностей зубьев. 3. На чертеже червяка и червячного колеса должна быть помещена таблица параметров их венцов. Таблица помещается в правом верхнем углу чертежа на расстоянии 20 мм от верхней обрамляющей линии. Ширина 64 таблицы – 110 мм, правый крайний столбец шириной 35 мм, средний – 10 мм. Ширина строки не менее 7 мм. 4. Таблица параметров венца червяка состоит из трёх частей, которые отделяются друг от друга сплошными основными линиями. В первой части помещаются основные данные, во второй – данные для контроля, в третьей – справочные данные. 5. В первой части таблицы параметров червяка должны быть приведены: модуль m ; число витков Z1 ; вид червяка – записью по типу ZA, ZI , ZK и т. д. угол подъёма линии витка: основной b для червяков вида ZI , делительный – для червяков остальных видов; направление линии витка – надписью " Правое " или " Левое " ; исходный червяк: стандартный – ссылкой на соответствующий стандарт, нестандартный – указанием его параметров. степень точности и вид сопряжения по нормам бокового зазора поГОСТ 3675-81 и обозначение этого стандарта. 6. Во второй части таблицы параметров венца червяка должны быть приведены данные для контроля взаимного положения разноимённых профилей витков по одному из вариантов: делительная толщина по хорде витка Sa1 и высоты до хорды ha1 ; размер червяка по роликам M 1 и диаметр измерительного ролика D . На чертеже червяка приложения 1 приведены параметры для контроля по первому варианту. Расчёт этих параметров приведён ниже. 7. В третьей части таблицы параметров венца червяка должны быть приведены: делительный диаметр червяка d a1 ; ход витка pZ 1 ; обозначение чертежа сопряжённого колеса. 8. Таблица параметров зубчатого венца червячного колеса должна состоять из двух частей, которые должны быть отделены друг от друга сплошными основными линиями. 9. В первой части таблицы параметров зубчатого венца червячного колеса должны быть приведены: модуль m ; число зубьев Z 2 ; направление линии зуба – надписью ”Правое” или “Левое” ; исходный производящий червяк: стандартный – ссылкой на соответствующий стандарт, нестандартный – указанием параметров; степень точности и вид сопряжения по нормам бокового зазора по ГОСТ 3675-81 и обозначение этого стандарта. 10. Во второй части таблицы параметров зубчатого венца червячного колеса должны быть приведены: 65 межосевое расстояние aW ; делительный диаметр червячного колеса d 2 ; вид сопряжённого червяка; число витков спряжённого червяка Z1 ; обозначение чертежа сопряжённого червяка. 3.9. Расчёт размеров для контроля взаимного положения профилей витков червяка Боковой зазор в червячной передаче, в отличие от бокового зазора цилиндрических передач, создают только путём уменьшения толщины витков червяка. При контроле взаимного положения профилей витков червяка путём измерения делительной толщины по хорде витка определяют: делительную толщину по хорде витка червяка Sa1 0,5 m cos ; S sin высоту до хорды витка ha1 ha* m 0,5 S a1 tg (0,5 arcsin a1 ). d1 Делительная толщина по хорде витка червяка Sa1 приводится на чертеже с двумя отрицательными отклонениями ESS и ESi . ESS – наименьшее отклонение толщины витка червяка по хорде; ESi ESS TS – наибольшее отклонение толщины витка червяка; TS – допуск на толщину витка червяка по хорде. S S ESS TS ES i Рис. 3.8. Размероы для контроля взаимного положения профилей витков червяка Уменьшение толщины витка червяка делается с целью обеспечения передаче необходимого бокового зазора. При изготовлении витка червяка с наименьшим отклонением ESS обеспечивается гарантированный боковой зазор в передаче. 66 Наименьшее отклонение толщины витка червяка определяется как сумма двух слагаемых I и II, выбираемых по табл.18 и 19 ГОСТ 3675-81 соответственно. Допуск на толщину витка червяка по хорде TS определяется по табл. 20 ГОСТ 3675-81. Применительно к приведённому в приложении чертежу червяка: делительная толщина по хорде витка червяка Sa1 0,5 5 cos9,0903o = 7,76 мм; высота до хорды витка 7,76 sin 2 9,0903o ha1 1 5 0,5 7,76 tg (0,5 arcsin ) = 5,006 мм. 62,5 Слагаемое I наименьшего отклонения толщины витка по табл. 18 ГОСТ 3675-81 при межосевом расстоянии передачи a w =160 мм и виде сопряжения В имеет значение 170 мкм, слагаемое II по табл. 19 при 8 степени точности передачи, модуле 5 мм и межосевом расстоянии передачи 160 мм имеет значение 120 мкм. Таким образом, наименьшее отклонение толщины витка червяка ES S 170+120 = 290 мкм = 0,29 мм. Допуск на толщину витка червяка по хорде по табл. 20 ГОСТ 3675-81 при допуске на радиальное биение червячного колеса Fr =80 мкм (см. табл. 5 ГОСТ 3675-81 при 8 степени точности передачи, модуле 5 мм и делительном диаметре червячного колеса 260 мм) и виде допуска бокового зазора b имеет значение TS =140 мкм = 0,14 мм. Наибольшее отклонение толщины витка червяка ES i = 0,29 + 0,14 = = 0,43 мм. Для измерения толщины витков червяка применяется также метод контроля по роликам. При чётном числе витков червяка применяются два ролика, при нечётном – три. Диаметр измерительных роликов D 1,67 m . Рекомендуется принимать величину D равной ближайшему большему значению диаметра ролика по ГОСТ 2475-88. m cos 1 D( 1) . Размер червяка по роликам M1 d1 2 tg sin n s i on 2 0 , cдля o s остальных видов червяков Для червяка ZA s i o 20 . Полученное после измерения отклонение от расчётного размера по роликам M пересчитывают в отклонение толщины витка по формуле ESS пр M tg . 67 ПРИМЕР 1. Рассчитать быстроходную ступень двухступенчатого цилиндрического редуктора привода конвейера при подводимой к его входному валу мощности P1 4 кВт с частотой вращения n1 960 об/мин, при передаточном числе u = 5 . Нагрузка на привод характеризуется циклограммой. 0,003 N H lim 0, 6 N H lim 0, 2 N H lim 0,5 T 0, 75 T T 1,6 T T N H lim 0,197 N H lim 1. Выбор материалов и термообработки зубчатых колёс Для обеспечения сравнительно небольших габаритов и невысокой стоимости передачи принимаем для изготовления колеса и шестерни сталь 40Х с термообработкой по варианту II (табл.1.2). По табл. 1.1 назначаем твёрдость зубчатых колёс: шестерни (У + ТВЧ) твёрдость сердцевины 269…280 НВ, твёрдость поверхности 45…48 HRC; колеса (У) твёрдость сердцевины и поверхности 269…280 НВ. Предполагаем, что заготовкой для колеса и шестерни будет поковка. 2. Выбор коэффициента рабочей ширины зубчатого венца передачи Исходя из того, что твёрдость зубьев одного из зубчатых колёс передачи ниже 350 НВ, зубчатые колёса передачи расположены на валах асимметрично относительно опор и проектируется быстроходная передача (валы нежесткие), назначаем коэффициент ψ bd в интервале 0,4…0,8. Принимаем ψ bd 0,6 . 3. Выбор угла наклона зубьев Принимая во внимание, что рассчитывается быстроходная ступень редуктора, считаем целесообразным выполнить её косозубой. Принимаем угол 0 наклона зуба β =15 , исходя из того, что нагрузка на передачу сравнительно невелика и, следовательно, нет опасности возникновения больших осевых усилий. 68 4. Определение допускаемых напряжений 4.1 Допускаемые контактные напряжения σнр1,2 Предел контактной σн lim1,2 Sн1,2 ZN1,2 ZR ZV . выносливости поверхностей зубьев σ н lim и коэффициент безопасности Sн определяем по табл.1.3. Расчёт ведём по средней твёрдости. Для шестерни σ н lim1 17 HRC 200 17 46,5 200 990,5 МПа, Sн1 1, 2 ; Для колеса σ н lim2 2 H HB 70 2 274,5 70 619 МПа, Sн2 1,1 . Базовое число циклов перемен напряжений, соответствующее пределу выносливости: 2,4 2,4 6 для шестерни N H lim1 30 H HB 30 470 77,7 10 ; N H lim2 30 H HB 30 274,5 21,4 10 . для колеса Число циклов перемен напряжений в соответствии с заданным сроком службы при нагрузке, изменяющейся по ступенчатой циклограмме: для шестерни 2,4 2,4 6 T N N HE1 N H lim1 ( i )3 ci 77,7 106 (1,63 0,003 13 0,6 N H lim i1 TH 0,753 0,2 0,53 0,197) 56 106 m для колеса m T N N HE2 N H lim2 ( i )3 ci 21,4 106 (1,63 0,003 13 0,6 N H lim i1 TH 0,753 0,2 0,53 0,197) 15,4 106 Коэффициент долговечности при N k N H lim : для шестерни для колеса N H lim1 6 77,7 106 ZN1 6 1,06 ; N K1 56 106 ZN2 N H lim2 6 21,4 106 6 1,06 . N K2 15,4 106 Предполагая шероховатость сопряжённых поверхностей зубьев R а в пределах от 1,25 до 0,63, принимаем значение коэффициента шероховатости ZR 1.На этом этапе проектирования принимаем значение коэффициента, учитывающего окружную скорость передачи, Z V 1 . 69 Тогда допускаемые контактные напряжения: σн lim1 990,5 ZN1 ZR1 ZV 1,06 1 1 875 МПа; Sн1 1,2 σ 619 для колеса σнр2 н lim2 ZN2 ZR2 ZV 1,06 1 1 596 МПа; Sн2 1,1 для передачи σнр 0,45 (σ нр1 σ нр2 ) 0,45 (875 596) 662 МПа, что больше σ нр2 = 596 МПа. Условие σнр 1,25 σ нр min выполняется. 662 1,25 596 ; 662 < 745. для шестерни σнр1 4.2 Допускаемые напряжения изгиба зубьев σ 0F lim b1 YZ1 YA1 YN1 YX1 . для шестерни σ FP1 SF1 По табл. 1.4 предел выносливости зубьев при изгибе σ F lim b1 580 МПа, 0 коэффициент запаса прочности SF1 1,7 . Для поковки коэффициент YZ1 1 . При одностороннем нагружении передачи YA1 1. Коэффициент, учитывающий размеры зубчатого колеса, на этом этапе проектирования YX1 1. Коэффициент долговечности YN1 g F N F lim 6 при N F lim 4 10 . N K1 При модуле до 6 мм включительно при нагреве ТВЧ зубья прогреваются насквозь. Поэтому, в нашем случае, можно считать однородной структуру материала шестерни и колеса и g F 6 . В таком случае T N N K1 N K2 =N FE N F lim ( i ) g F ci 4 106 (1,66 0,003 N F lim i=1 TH 16 0,6 0,756 0,2 0,56 0,197) 2,756 106 k 6 N 4 10 F lim YN1 YN2 gF 6 1,06 . 6 N K1 2,756 10 σ 0F lim b1 580 σ FP1 YZ1 YA1 YN1 YX1 1 1 1,06 1 361,6 МПа. SF1 1,7 σ 0F lim b2 YZ2 YA2 YN2 YX2 . Для колеса σ FP2 SF2 70 По табл. 1.4 предел выносливости МПа, 1,75 274,5 480,4 σ0F lim b2 1,75 H HB прочности SF2 1,7 . зубьев при коэффициент изгибе запаса Для поковки коэффициент YZ2 1 . При одностороннем нагружении передачи YA2 1 . Коэффициент, учитывающий размеры зубчатого колеса, на этом этапе проектирования YX2 1 . Коэффициент долговечности YN2 g F σ FP2 N F lim 6 при N F lim 4 10 . N K2 σ 0F lim b2 480,4 YZ2 YA2 YN2 YX2 1 1 1,06 1 300 МПа. SF2 1,7 5. Проектировочный расчёт передачи 5.1. Начальный диаметр шестерни, мм T1H K Hβ u 1 , 2 ψ bd σ HP u P 4 где K d 675 , T1H 9550 1 9550 39,79 Нм – крутящий момент n1 960 d W1 K d 3 на валу шестерни. K Hβ 1,08 коэффициент, учитывающий распределение нагрузки по ширине венца, по графикам рис.1.2 (кривая 3) при ψ bd 0,6 . 39,79 1,08 5 1 39,22 мм. 0,6 6622 5 5.2. Ширина зубчатого венца передачи b W 0,6 39, 22 23,5 мм; колеса b 2 b W 24 мм, шестерни b1 30 мм. (Согласно ГОСТ 6636 – 69). d W1 675 3 5.3 Модуль По расчёту на прочность m = Km T1F K Fβ 8150 39,79 1,18 1,36 мм. 39,22 24 300 d W1 b W σ FP1 По рекомендации при H 2 350HB m = (0,005 ...0,01) (u+1) d W1 (0,005...0,01) (5 1) 39,22 (1,18...2,35)мм В полученном диапазоне принимаем модуль 2 мм по ГОСТ 9563 – 69. 71 d W1 Cosβ 39,22 Cos15o 5.4. Число зубьев шестерни z1 18,94, m 2 что больше z1min 17 Cos3β=17 Cos315o 15,3 . Принимаем число зубьев шестерни z1 19 . Число зубьев колеса z 2 z1 u = 19 5 = 95 . 5.5. Расчёт геометрических параметров передачи 5.5.1. Делительное межосевое расстояние m (z1 z 2 ) 2 (19 95) 118,02 мм. 2 Cosβ 2 Cos15o Для исполнения принимаем a 120 мм. a 5.5.2. Уточнённое (в связи с изменением межосевого расстояния) значение угла наклона зубьев m (z1 z 2 ) 2 (19+95) β = arc Cos arc Cos 18,1949o (18o11 42) . 2 aW 2 120 5.5.3. Основной угол наклона зуба β b arc Sin (Sinβ Cos 20o ) arc Sin(Sin18,1949o Cos 20o ) 17,0628o 5.5.4. Начальный диаметр 2 aW 2 120 40 мм; u+1 5 1 2 aW u 2 120 5 колеса d W2 200 мм. u+1 5 1 5.5.5. Делительный угол профиля в торцовом сечении шестерни d W1 tg20o tg20o α t arc tg arc tg 20,9631o . o Cosβ Cos18,1949 o 5.5.6. Угол зацепления α tw α t = 20,9631 , т.к a aw . 5.5.7. Делительный диаметр шестерни d1 d w1 40 мм; колеса d 2 d w 2 200 мм. Передача выполняется без смещения, поэтому коэффициенты x1 , x 2 , y равны нулю. 5.5.8. Диаметр вершин зубьев шестерни d a1 d1 2 m = 40 + 2 2 = 44 мм; колеса d a 2 d 2 2 m = 200 + 2 2 = 204 мм. 5.5.9. Диаметр впадин шестерни d f 1 d1 2,5 m = 40 - 2,5 2 = 35 мм; колеса d f 2 d 2 2,5 m = 200 - 2,5 2 = 195 мм. 72 5.5.10. Основной диаметр шестерни d b1 d1 Cos α t 40 Cos 20,9631=37,352 мм; d b2 d 2 Cos α t 200 Cos 20,9631=186,762 мм. колеса 5.5.11. Коэффициент торцового перекрытия z1 tg α a1 z2 tg α a 2 ( z2 z1 ) tg α tw , 2π o где α a1 arc Cos d b1 d a1 arc Cos37,352 44 31,9068 ; εα αa 2 arc Cos d b2 d a2 arc Cos186,762 204 23,7232o . z tg α a1 z2 tg α a 2 ( z2 z1 ) tg α tw εα 1 2 π 19 tg 31,9068o 95 tg 23,7232o (95 19) tg 20,9631o 1,58 2 π 5.5.12. Коэффициент осевого перекрытия b w Sinβ 24 Sin 18,1949o εβ 1,19 . πm π2 5.5.13. Суммарный коэффициент перекрытия ε γ ε α εβ 1,58 1,19 2,77 . 5.5.14. Эквивалентное число зубьев шестерни z ν1 z1 Cos β 19 22,16 ; Cos318,1949o z ν2 z2 Cos3β 95 110,8 . колеса Cos318,1949o π d1 n1 π 40 960 2,01 м/с . 5.5.15. Окружная скорость V= 6 104 6 104 3 6. Проверочные расчёты передачи 6.1. Расчёт на контактную выносливость поверхностей зубьев σ H Z E Z H Zε FtH K HV K Hβ K Hα u 1 σ HP , b W d1 u где ZE 190 коэффициент, учитывающий механические свойства материалов сопряжённых зубчатых колёс; ZH коэффициент, учитывающий форму сопряжённых поверхностей зубьев в полюсе зацепления. 1 ZH Cos α t 2 Cosβ b 1 2 Cos 17,0628o 2,39 ; tg α tw Cos 20,9631o tg 20,9631o 73 Zε коэффициент, учитывающий суммарную длину контактных линий, при ε β 1 Zε 1 1 0,796 . εα 1,58 2 103 T1Н 2 103 39,79 FtH 1989,5Н окружная сила на делительном d1 40 цилиндре; K HV коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении до зоны резонанса, K HV 1 b W wHV . FtH Здесь wHV удельная окружная динамическая сила, Н/мм, wHV δ H q 0 V aW wHVпред , u δ H 0,02 коэффициент, учитывающий влияние вида зубчатой передачи (см. табл.1. 6). q 0 4,7 коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса (см. табл.1.7 при 7 степени точности передачи по нормам плавности). aW 120 0,02 4,7 2,01 0,926 , u 5 b w 24 0,929 что wHVпред (см. табл. 1.8) и K HV 1 W HV 1 1,01. FtH 1989,5 Тогда wHV δ H q 0 V K Hβ коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий, K Hβ 1 (K Hβ 1) K Hw . 0 K 0Hβ коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий в начальный период работы передачи. Для прямозубых и косозубых передач при ψ bd 1,3 K 0Hβ 1 K k ( bW 2 24 ) 1 0,14( )2 1,05 . d1 40 K k 0,14 при расположении шестерни на валу передачи со стороны подвода вращающего момента. K Hw коэффициент, учитывающий приработку зубьев, 74 K Hw 1 1 20 2 0,25 (0,01 H HV 2) (V+4) 20 4,339 (0,01 275 2) 2 (2,01 4)0,25 H HV 274 твёрдость колеса передачи. Тогда K Hβ 1 (K Hβ 1) K Hw 1 (1,05 1) 4,339 1,217 . 0 K Hα коэффициент, учитывающий распределение нагрузки между зубьями, K Hα 1,02 0,005 V=1,02+0,005 2,01=1,03 при 7 степени точности. Уточнение значений допускаемых контактных напряжений с учётом коэффициента Z V , учитывающего окружную скорость: – для шестерни при Н >350НV ZV 0,925 V0,05 0,925 2,010,05 0,958 . Уточнённое значение допускаемого напряжения σ HP1 875 0,958 838 МПа, – для колеса при Н 350 НV ZV 0,85 V 0,85 2,010,1 0,911 . Уточнённое значение допускаемого напряжения σ HP2 596 0,911 543 МПа. Для передачи σнр 0,45(σнр1 σнр2 ) 0,45 (838 543) 621,4 МПа. 0,1 σ H Z E Z H Zε FtH K HV K Hβ K Hα u 1 b W d1 u 190 2,39 0,796 1989,5 1,01 1,217 1,03 5 1 641,4МПа 24 40 5 Допускаемые контактные напряжения 621,4 МПа, следовательно, при выбранных параметрах передачи её контактная прочность недостаточна. Уменьшаем действующие напряжения за счёт увеличения b W b 2 до 28 мм. Уточнённые значения параметров: b w Sinβ 28 Sin 18,1949o b1 34 мм. εβ 1,39 . πm π2 b w 28 0,929 ε γ ε α εβ 1,58 1,39 2,97 . K HV 1 W HV 1 1,01. FtH 1989,5 b 28 K 0Hβ 1 K k ( W )2 1 0,14( )2 1,069 . d1 40 K Hβ 1 (K0Hβ 1) K Hw 1 (1,069 1) 4,339 1,3 . σ H 190 2,39 0,796 1989,5 1,01 1,3 1,03 5 1 613,7 МПа<621,4 . 28 40 5 75 6.2. Расчёт на выносливость при изгибе зубьев σ F1,2 FtF K FV K Fβ K Fα YFS1,2 Yβ Yε σ FP1,2 , m b1,2 FtF 1989,5H окружная сила на делительном цилиндре. K FV коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении до зоны резонанса: K FV 1 wFV b W , FtF wFV удельная окружная динамическая сила: wFV δ F q 0 V aW wFV пред. , u где δ F 0,06 – коэффициент, учитывающий влияние вида зубчатой передачи; q 0 4,7 коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса (табл. 1.7 при 7 степени точности по нормам плавности). 120 2,78 wFV пред. = 240. 5 2,78 28 1 1,039 . 1989,5 wFV 0,06 4,7 2,01 K FV K Fβ (K 0Hβ ) NF коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий, (b 2 / h) 2 где N F . Для косозубого зацепления h = 2 m . (b 2 / h) 2 b 2 / h+1 (28 / 2 2) 2 NF 0,8596 , K Fβ (K 0Hβ ) NF 1,2170,8596 1,184 . 2 (28 / 2 2) 28 / 2 2+1 4 (ε α 1) (СТ 5) K Fα 1– коэффициент, учитывающий распределение 4 εα нагрузки между зубьями. СТ = 7– степень точности передачи. K Fα 4 (1,58 1) (7 5) 0,816 . 4 1,58 Принимаем K Fα 1. YFS1,2 коэффициент, учитывающий форму зуба и концентрацию напряжений. Для передачи без смещения: 76 13,2 13,2 3,47 4,066 , z υ1 22,16 13,2 13,2 3,47 3,47 3,589 . z υ2 110,8 YFS1 3,47 YFS2 Yβ коэффициент, учитывающий наклон зуба: βo 18,1949o Yβ 1 εβ 1 1,39 0,789 0,7 . 120 120 Yε коэффициент, учитывающий перекрытие зубьев. 1 1 Для косозубых передач при εβ 1 Yε 0,633 . ε α 1,58 Уточнённое значение коэффициента, учитывающего размеры зубчатого колеса: для шестерни YX 1,05 0,000125 d = 1,05 0,000125 44 = 1,045 ; для колеса YX 1,05 0,000125 d = 1,05 0,000125 204 = 0,975 . Уточнённые значения допускаемых напряжений изгиба зубьев шестерни 361,6 1,045 377,9 МПа, колеса 300 0,975 292,5 МПа. 1989,5 1,039 1,184 0,816 4,066 0,789 0,633 51,6 377,9 МПа; 2 36 1989,5 σ F2 1,039 1,184 0,816 3,589 0,789 0,633 63,9 292,5 МПа. 2 28 σ F1 Изгибная прочность зубьев обеспечена. 6.3. Расчёт на контактную прочность при действии максимальной нагрузки σ H max σ H T1 max K HV σ HP max , T1H K HV max где T1 max 1,6 T1 наибольший вращающий момент на валу шестерни, Нм; K HV max коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении при нагрузке T1 max : b w d 28 0,926 40 K HV max 1 W HV 1 1 1,008 . 2000 T1 max 2000 1,6 39,79 σ HP max допускаемое контактное напряжение при максимальной нагрузке, не вызывающее остаточных деформаций или хрупкого поверхностного слоя. При улучшенном колесе передачи σ HP max 2,8 σ Т . Предел текучести стали 40Х в улучшенном состоянии 785 МПа. 77 разрушения T1 max K HV 1,6 T1H 1,01 613,7 777МПа σ HP max , T1H K HV max T1H 1,008 2,8 σ Т 2,8 785 2198 МПа. σ H max σ H где σ HP max 6.4 . Расчёт на прочность при изгибе максимальной нагрузкой FtF max σ FP max1,2 , FtF 2000 1,6 39,79 3183,2H максимальная из 40 σ F max1,2 σ F1,2 где FtF max 2000 T1 max d1 действующих за расчётный срок окружная сила на делительном цилиндре 3 ударного или плавного характера с числом повторных воздействий N K 10 . Допускаемые напряжения σ FP max σ 0F lim b K st YA YX YNmax . Sy Здесь YA 1 при одностороннем приложении нагрузки на передачу; YX 1,045 для шестерни; YX 0,975 для колеса; σ0F lim b 580 МПа для шестерни; σ F lim b 480,4 МПа для колеса. 0 K st 1,3 при g F 6 коэффициент, учитывающий различие между предельными напряжениями, определёнными при ударном однократном 3 нагружении и при числе ударных напряжений N = 10 . Sy 1,75 коэффициент, зависящий от вероятности неразрушения при вероятности 0.99. YNmax 4 при g F 6 . Тогда для шестерни σ 0F lim b K st 580 1,3 σ FP max1 YA YX YNmax 1 1,045 4 1801МПа; Sy 1,75 для колеса σ FP max2 σ 0F lim b K st 480,4 1,3 YA YX YNmax 1 0,975 4 1391,8 МПа. Sy 1,75 FtF max 3183,2 51,6 82,56МПа<σ FP max1 , FtF 1989,5 F 3183,2 σ F2 tF max 63,9 102,24МПа<σ FP max2 . FtF 1989,5 Для шестерни σ F max1 σ F1 для колеса σ F max2 7. Расчёт усилий зубчатого зацепления 78 Окружное усилие Ft1 Ft2 2000 T1 2000 39,79 1989,5 Н. d W1 40 Радиальное усилие Fr1 Fr2 Ft1 tg α tW 1989,5 tg20,9631o 762,2 Н. Осевое усилие Fx1 Fx2 Ft1 tg β=1989,5 tg18,1949o 653,9 Н. 79 ПРИМЕР 2. Рассчитать коническую передачу редуктора привода конвейера при подводимой к нему постоянной по значению мощности P1 7 кВт, частоте вращения быстроходного вала n1 1430 об/мин с передаточным числом u = 4 с ресурсом L h 10500 часов. 1. Крутящий момент на валу шестерни P 7 T1 9550 1 9550 46,75 Нм. n1 1430 2. Материалы и термообработка зубчатых колёс Принимая во внимание сравнительно небольшую нагрузку на передачу, назначаем термообработку зубьев шестерни и колеса по варианту II (табл. 1.2). Принимаем для изготовления шестерни сталь 40Х (У+ТВЧ) с твёрдостью сердцевины 269…280 НВ и поверхности зубьев 45…48 HRC, для изготовления колеса сталь 40Х (У) с твёрдостью сердцевины и поверхности 270…290 НВ (табл.1.1). 3. Тип передачи С учётом условий работы рассчитываемой передачи и рекомендаций по применению разного типа конических передач решаем проектировать передачу с круговыми зубьями. Для повышения плавности и бесшумности работы передачи назначаем угол наклона зуба β n 35o . 4. Коэффициент ширины зубчатого венца принимаем K b 0,35. 5. Допускаемые напряжения 5.1. Допускаемые контактные напряжения σнр1,2 σн lim1,2 Sн1,2 ZN1,2 ZR1,2 ZV . Здесь σн lim1,2 предел контактной выносливости материала шестерни и колеса, принимаемый по табл. 1.3. Расчёт ведётся по средней твёрдости материала. Для шестерни 45+48 17 46,5 200 990,5 МПа; 2 270+290 σ н lim2 2 H HB +70 = 2 2 280 70 630 МПа. Для колеса 2 Sн1,2 коэффициент запаса прочности. Для шестерни Sн1 1, 2 , для колеса Sн2 1,1 . ZN1,2 коэффициент долговечности шестерни и колеса. N H lim базовое число циклов перемен напряжений, соответствующее пределу σ н lim1 17 HRC+200 = 17 выносливости. 80 Для шестерни N H lim1 30 H HB 30 440 2,4 Для колеса 2,4 2,4 NH lim2 30 H HB 30 2802,4 66,3 106 ; 22,4 106 . N k число циклов перемен напряжений в соответствии с заданным сроком службы. При постоянной нагрузке N k 60 L h n . Для шестерни N k1 60 10500 1430 900,9 10 ; 6 Для колеса N k2 60 10500 1430 4 225,2 10 . 6 При N k N H lim Z N 20 N H lim 0,75 . Nk 6 66,3 10 0,878 0,75 ; Для шестерни Z N1 20 900,9 106 Для колеса Z N2 20 22, 4 106 0,891 0,75 . 225,2 106 ZR1,2 коэффициент, учитывающий шероховатость сопряжённых поверхностей зубьев. Принимаем ZR1,2 0,95 , полагая шероховатость R a от 2,5 до 1,25. ZV коэффициент, учитывающий окружную скорость передачи. На этом этапе проектирования принимаем Z V 1 . Допускаемые контактные напряжения: 990,5 0,878 0,95 1 688,5 МПа; 1,2 630 σ нр2 0,891 0,95 1 484,8 МПа; для колеса 1,1 для передачи σнр 0,45(σнр1 σнр2 ) 0,45 (688,5 484,8) 528 МПа, для шестерни σ нр1, что больше σнр2 484,8 МПа. Условие σнр 1,15 σнр min выполняется: 528 1,15 484,8 557,5 . 5.2. Допускаемые напряжения изгиба зубьев σ FP σ 0F lim b YZ YA YN YX , SF где σ F lim b предел выносливости зубьев при изгибе, соответствующий базовому числу циклов перемен напряжений; для шестерни 580 МПа, 0 для колеса σ F lim b 1,75 H HB 1,75 280 490 МПа (см. табл.1.4). 0 81 SF 1,7 коэффициент запаса прочности (см. табл.1.4). YZ коэффициент, учитывающий способ получения заготовки. Для шестерни (прокат) YZ1 0,9 , для колеса (поковка) YZ2 1,0 . YA коэффициент, учитывающий влияние двустороннего приложения нагрузки. При одностороннем приложении нагрузки (привод конвейера) YA 1 . YN коэффициент долговечности: YN g F N F lim 1. NK Здесь N F lim 4 10 базовое число циклов напряжений. Предполагая, что модуль будет менее 6 мм, считаем, что структура материала шестерни и колеса будет однородной, и поэтому g F 6 . 6 gF N F lim 6 4 106 0,4 . Принимаем YN1 1, NK 900,9 106 YN2 g F N F lim 6 4 106 0,5 . Принимаем YN2 1. NK 225,2 106 Для шестерни YN1 для колеса YX коэффициент, учитывающий размеры зубчатого колеса. На этой стадии расчёта принимаем YX 1 . Допускаемые напряжения изгиба: σ 0F lim b 580 YZ YA YN YX 0,9 1 1 1 307 МПа, для шестерни σ FP1 SF 1,7 σ 0F lim b 490 σ FP2 YZ YA YN YX 1 1 1 1 288,2 МПа. для колеса SF 1,7 6. Проектировочный расчёт передачи 6.1 Средний делительный диаметр шестерни d1 K d 3 2 T1 K Hβ 0,85 σ 2HP K b u . Здесь K Hβ коэффициент, учитывающий распределение нагрузки по ширине зубчатого венца, определяется по графикам с учётом расположения шестерни на валу и типа подшипников по параметру ψ = где δ1 arc tg Kb 2 Sin δ1 , 1 1 arc tg 14,0362o угол делительного конуса шестерни. u 4 82 ψ= Kb 0,35 0,7 . o 2 Sin δ1 2 Sin14,0362 Для обеспечения достаточной жёсткости узла шестерни передачи принимаем 2-ю схему расположения шестерни на валу и монтаж на роликовых радиально-упорных подшипниках, получаем по графику рис. 2.2 при ψ = 0,7 K Hβ 1,23 . Тогда d1 K d 3 2 T1 K Hβ 0,85 σ 2HP K b u Принимаем d1 =50 мм. 675 3 2 46,75 1,23 47,42 мм. 0,85 5282 0,35 4 6.2. Ширина зубчатого венца b = 0,5 d1 K b u 2 1 0,5 50 0,35 42 1 36,07 мм. Принимаем b = 36 мм. 7. Расчёт геометрии передачи 7.1 Нормальный средний модуль m n b:14 36:14 2,58 мм. Принимаем m n 3,0 мм. 7.2. Число зубьев d1 50 Cos β n Cos 35o 13,65 . Принимаем z1 14 , mn 3 колеса z 2 z1 u = 14 4 56 . Отмечаем, что z 2 больше наименьшего по табл.2.3. шестерни z1 7.3. Осевая форма зуба Для выбора осевой формы зуба проектируемой передачи определяем: число зубьев плоского колеса z c z12 z 22 142 562 57,7235 mn zc 35 57,7235 и среднее конусное расстояние R= 105,701мм. 2 Cos β n 2 Cos 35o По полученным расчётом значениям z c и R подходит любая из трёх осевых форм зубьев (см. табл.2.4). С учётом технологических преимуществ принимаем для исполнения II осевую форму зубьев. Проверяем выполнение соотношения b 0,35 R . В нашем случае 36 < 36,99 = 0,35 105,701. Указанное соотношение выполняется. 7.4. Внешнее конусное расстояние R e R+0,5 b = 105,701+0,5 36 = 123,701мм. 7.5. Внешний окружной модуль m te 83 2 R e 2 123,701 4,286 мм. zc 57,7235 7.6. Угол делительного конуса: шестерни δ1 arc tg z1 arc tg14 56 = 14,0362o , z2 δ2 90o δ1 = 90o 14,0362o 75,9638o . колеса 7.7. Номинальный диаметр зуборезной головки d 0 o При β n 35 , R = 105,701мм, b = 36 мм , m n 3,0 мм по табл. 2.4 принимаем из рекомендуемых для II осевой формы зуба диаметр зуборезной головки d 0 200 . Замечаем, что головку выбранного диаметра можно применять при внешней высоте зуба до 15 мм. 7.8. Коэффициенты смещения x n и изменения расчётной толщины зуба исходного контура x τ . При u > 1 и перепаде твёрдостей зубьев шестерни и колеса, превышающем 100НВ (в нашем случае 440 280 = 160), рекомендуется выполнять передачу без смещения, если оно не требуется по условию устранения подрезания зубьев. Опасности подрезания зубьев шестерни в нашем случае тоже нет. Принимаем x n1 x n2 0 . Значение коэффициента изменения расчётной толщины зуба исходного контура выбираем по табл. 2.7, затем корректируем по табл.2.8. Окончательно принимаем x τ2 x τ1 0, 20 . 8. Расчёт параметров зубчатых колёс 8.1. Высота ножки зуба в расчётном сечении, расположенном по середине ширины зубчатого венца, шестерни и колеса h f 1 h f 2 (ha c x n1 ) mn δh f (1 0,25 0) 3 0 3,75 мм. 8.2 Нормальная толщина зуба в расчётном сечении: шестерни Sn1 (0,5 π +2 x n1 tg α n x 1 ) m n (0,5 π + 0 +0,20) 3 = 5,312 мм, колеса Sn2 π m n Sn1 π 3 5,312 4,113 мм. 8.3. Сумма углов ножек зубьев шестерни и колеса θf K мин, Sinβ n где K 10800 tgβ n 2 R Sinβ n 10800 tg 35o 2 105,701 Sin 35o (1 ) (1 ) 141,717 . z c tg α n d0 57,7235 tg 20o 200 После округления кратно 20 получаем 140. Тогда θf K 140 244,08273мин 4,06805o . o Sinβ n Sin 35 84 8.4. Угол ножки зуба θ f 1 θ f 2 = θ f (0,5 2 x n1 tg α n ) 4,06805o 0,5 2,03402o . π 8.5 Угол головки зуба: o o шестерни θa1 K a1 θ f 2 0,9 2,03402 1,83062 , колеса θa 2 K a 2 θ f 1 1,0 2,03402o 2,03402o . Значения коэффициентов K a1 и K a 2 приняты по табл. 2.9. 8.6 Увеличение высоты головки зуба при переходе от расчётного сечения на внешний торец: h ae1 0,5 b tg θa1 0,5 36 tg 1,83062o 0,575302 мм, h ae2 0,5 b tg θa 2 0,5 36 tg 2,03402o 0,63928 мм. шестерни колеса 8.7. Увеличение высоты ножки зуба при переходе от расчётного сечения на внешний торец h f e1 h f e2 0,5 b tg θ f 1 0,5 36 tg 2,03402o 0,63928 мм. 8.8. Уменьшение высоты головки зуба в расчётном сечении: δh a1 0,5 b (tg θ f 2 tg θ a1 ) 0,5 36 (tg 2,03402o tg 1,83062o ) 0,06397мм δh a 2 0,5 b (tg θ f 1 tg θ a 2 ) 0,5 36 (tg 2,03402o tg 2,03402o ) 0 . 8.9. Высота головки зуба в расчётном сечении: h a1 (ha x n1 ) mn δh a1 (1 0) 3 0,063974 2,93603 мм, h a 2 (ha x n1 ) mn δh a 2 (1 0) 3 0 3,0 мм. 8.10 Внешняя высота головки зуба: h ae1 h a1 h a e1 2,93603 0,57530 3,51133 мм, h ae2 h a 2 h a e2 3 0,63928 3,63928 мм. 8.11. Внешняя высота ножки зуба h f e1 h f e2 h f 1,2 h f e1,2 3,75 0,63928 4,38928 мм. 8.12. Внешняя высота зуба: h e1 h ae1 h f e1 3,51133 4,38928 7,90061мм, h e2 h ae 2 h f e2 3,63928 4,38928 8,02856 мм. 8.13. Угол конуса вершин зубьев: δa1 δ1 + θa1 14,0362o 1,83062o 16,19262o , δa 2 δ2 + θa 2 75,9638o 2,03402o 77,99782o . 85 8.14. Угол конуса впадин: δ f 1 δ1 θ f 1 14,0362o 2,03402o 12,00218o , δ f 2 δ 2 θ f 2 75,9638o 2,03402o 73,92978o . 8.15. Средний делительный диаметр: шестерни mn z1 3 14 = = 51,273 мм, Cos β n Cos 35o m z 3 56 d2 = n 2 = = 205,092 мм. Cos β n Cos 35o d1 = колеса 8.16 Внешний делительный диаметр: шестерни d e1 = m te z1 = 4,286 14 = 60,004 мм, колеса d e2 = m te z 2 = 4,286 56= 240,016 мм. 8.17 Внешний диаметр вершин зубьев: шестерни d ae1 = d e1 +2 h ae1 Cos δ1 =60,004+2 3,51133 Cos 14,0362o =66,817 мм, колеса d ae2 = d e2 +2 h ae2 Cos δ2 =240,016+2 3,63928 Cos 75,9638o =241,781мм. 8.18. Расстояние от вершины конуса до плоскости окружности вершин зубьев: шестерни B1 0,5 d e2 h ae1 Sin δ1 0,5 240,016 3,51133 Sin 14,0362 = = 119,156 мм, колеса B2 0,5 d e1 h ae2 Sin δ 2 0,5 60,004 3,63928 Sin 75,9638o 29,032мм. 8.19. Коэффициент торцового перекрытия ε α ε a + ε b ε c 1,5584 17,0186 17,3486 1, 2284 . Угол торцового профиля зуба в расчётном сечении tg α n tg 20o α t arc tg 23,9568o . o Cos β n Cos 35 Число зубьев эквивалентного цилиндрического зубчатого колеса: z1 14 14,430861 , Cos δ1 Cos 14,0362o z2 56 230,8945 . Cos δ2 Cos 75,9638o шестерни zυt1 колеса zυt2 86 εa z h Cosβ n 2 zυt1 1 ( υt1 a1 ) ( Cosα t ) 2 = π Cos α t 2 mn 2 1 14,430861 2,93603 Cos 35o 2 14,430861 = ( ) ( Cos 23,9569o ) 2 o π Cos 23,9568 2 3 2 1,5584 εb z h Cosβ n 2 zυt2 1 ( υt2 a 2 ) ( Cosα t ) 2 = π Cos α t 2 mn 2 1 230,8935 3 Cos 35o 2 230,8935 = ( ) ( Cos 23,9568o ) 2 o π Cos 23,9568 2 3 2 17,0186 z z 14, 4309 230,8945 ε c υt1 υt2 tg α t tg 23,9568o 17,3486 . 2π 2π 8.20. Коэффициент осевого перекрытия b Sin β n 30 Sin 35o εβ 2,1909 1, 25 . π mn π 2,5 9. Проверочные расчёты передачи 9.1. Расчёт на контактную выносливость активных поверхностей зубьев σ н Zн Z м Z ε Ft K нα K нβ K нv u 2 1 0,85 d1 b u σ нp , где Z н коэффициент, учитывающий форму сопряжённых поверхностей зубьев. Zн 1,764 Cosβ n 1,764 Cos 35o 1,597 ; Zм коэффициент, учитывающий механические свойства материалов 1 H 2 сопряжённых зубчатых колёс. Для стальных передач Zм 275 ; мм Zε коэффициент, учитывающий суммарную длину контактных линий. Для Zε передач с круговыми зубьями при εβ 0,9 1 1 0,902 , εα 1,2284 2 103 T1 2 103 46,75 Ft 1823,6H исходная расчётная окружная сил; d1 51, 273 K нα коэффициент, учитывающий распределение нагрузки между зубьями. 87 Для передачи с круговыми зубьям при степени точности 7 и средней окружной π d1 n1 π 51,273 1430 3,839 м/с 6 104 6 104 K нα 1,02 0,005 V = 1,02+0,005 3,839 = 1,039 ; K нβ коэффициент, учитывающий неравномерность распределения нагрузки скорости v = по длине контактных линий, определяем по графикам рис.2.2 в зависимости от параметра ψ = K нv 1 b 36 0,7 . K нβ 1,23 ; 2 R Sin δ1 2 105,701 Sin 14,0362 b ωнv коэффициент, учитывающий динамическую нагрузку, Ft возникающую в зацеплении до зоны резонанса, δн q 0 v R (u 2 1) ωнv пред. удельная окружная динамическая u сила. При δ н 0,02 и q 0 4,7 (табл. 2.11) где ωнv δн q 0 v 0,02 4,7 3,839 R (u 2 1) 105,701 (4 2 1) 3,824 ωнv пред. , u 4 ωнv пред. 240 Н/мм (табл. 2.10) ωнv K нv 1 σ н Zн Zм Zε b ωнv 36 3,824 1 1,075 . Ft 1823,6 Ft K нα K нβ K нv u 2 1 0,85 d1 b u 1823,6 1,039 1, 23 1,075 4 2 1 1,597 275 0,902 508, 2МПа 0,85 51, 273 36 4 Уточняем значение допускаемых контактных напряжений с учётом 0,1 0,1 скорости передачи Zv 0,85 v 0,85 3,839 0,972 . σiнp1 = σнp1 Zv 688,5 0,972 669,2 МПа, σiнp2 = σнp2 Zv 484,8 0,972 471,2 МПа, σiнp 0,45(σiнp1 σiнp2 ) 0,45(669,2 471,2) 513,2 МПа. Таким образом, контактная прочность передачи обеспечена. 9.2. Расчёт передачи на выносливость при изгибе зубьев σ F1,2 2000 T1 K FV K Fβ K Fα YFS1,2 Yβ Yε σ FP1,2 , 0,85 d1 m n b 88 где K FV коэффициент, учитывающий возникающую в зацеплении до зоны резонанса: K FV 1 где динамическую нагрузку, ωFv b d1 , 2000 T 1 ωFv удельная окружная динамическая сила, Н/мм; ωFv δF q 0 v 0,06 4,7 3,839 R (u 2 1) 105,701 (42 1) 11,473 ωFV пред. ; u 4 K FV 1 K Fβ ωFv b d1 11, 473 36 51, 273 1 1, 226 ; 2000 T 1 2000 46,75 коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий, определяемый по графикам рис.2.2 в зависимости от параметра ψ = b 2 R Sin δ1 36 2 105,701 Sin14,0362o 0,7 K Fβ 1, 46 ; K Fα коэффициент, учитывающий распределение нагрузки между 4 (ε α 1) (ст 5) 4 (1, 284 1) (7 5) 0,889 ; зубьями. K Fα 4 εα 4 1, 284 13, 2 29,7 x1,2 2 YFS 3, 47 0,092 x1,2 – коэффициент, z ν1,2 z ν1,2 учитывающий форму зуба и концентрацию напряжений, где z ν z Cosδ Cos β n число зубьев биэквивалентного цилиндрического зубчатого колеса. Для шестерни 3 z ν1 z1 Cosδ1 Cos3βn 14 YFS1 3, 47 Cos 14,0362o Cos3 35o 26,25 , 13, 2 13, 2 3, 47 3,92 . z ν1 26, 25 Для колеса z ν2 z 2 Cosδ2 Cos3β n 56 YFS2 Cos 75,9638o Cos3 35o 13, 2 13, 2 3, 47 3, 47 3,5 . z ν2 420,07 89 420,07 , βo Yβ 1 εβ 0,7 коэффициент, учитывающий наклон зуба. 120 βo 35o Yβ 1 εβ 1 2,1909 0,36 0,7 . 120 120 Принимаем Yβ 0,7 . Yε 1 ε α 1 0,814 коэффициент, учитывающий 1,2284 перекрытие зубьев. σ F1 σ F2 2000 T1 K FV K Fβ K Fα YFS1 Yβ Yε 0,85 d1 m n b 2000 46,75 1, 226 1, 46 0,889 3,92 0,7 0,814 70,6МПа 0,85 51, 273 3 36 2000 T1 K FV K Fβ K Fα YFS2 Yβ Yε 0,85 d1 m n b 2000 46,75 1, 226 1, 46 0,889 3,5 0,7 0,814 63, 4МПа 0,85 51, 273 3 36 Уточняем значения допускаемых напряжений изгиба зубьев с учётом коэффициента, учитывающего размеры зубчатого колеса: YX 1,05 0,000125 d . Для шестерни YX1 1,05 0,000125 d ae1 =1,05 0,000125 66,817 1,04 , σi FP1 σ FP1 YX1 307 1,04 319,3 МПа. Для колеса YX2 1,05 0,000125 d ae 2 =1,05 0,000125 241,781 1,02 , σi FP2 σ FP2 YX2 288,2 1,02 294 МПа. Изгибная прочность передачи обеспечена. 10. Расчёт усилий зубчатого зацепления Окружное усилие Ft1 Ft2 2000 T1 2000 46,75 1823,6H ; d1 51, 273 90 В предположении совпадения направлений вращения шестерни и направления линии зуба (при взгляде с вершины конуса) получаем радиальное усилие шестерни, равное осевому усилию колеса Fr1 Fx2 Ft1 (tg α n Cos δ1 tg β n Sin δ1 ) Cos β n Cos 14,0362o 1823,6 (tg 20 tg 35o Sin 14,0362) = 476,4H 0 Cos 35 o Радиальное усилие колеса, равное осевому усилию шестерни Fr2 Fx1 Ft1 (tg α n Sin δ1 + tg β n Cos δ1 ) Cos β n Sin 14,0362o o 1823,6 (tg 20 + tg 35 Cos14,0362) = 1435,3H 0 Cos 35 o 91 ПРИМЕР 3. Спроектировать нереверсивный одноступенчатыйчервячный цилиндрический редуктор при следующих исходных данных: крутящий момент на валу червячного колеса T2 = 450 Н∙м; частота вращения червячного колеса n2 = 54 об/ мин; срок службы передачи Lh = 20000 ч; редуктор смонтирован на металлической раме и получает вращение от асинхронного электродвигателя; температура помещения t0 = 20 o С; крутящий момент на валах изменяется по циклограмме (рис.3.8). Т Т 0,7 Т 0,5 Т 0,3 N 0,2 N 0,5 N N N Рис. 3.8. Циклограмма изменения крутящего момента на валах 1. Мощность, необходимая для вращения вала червячного колеса: T n 450 54 =2,54 кВт. P2 2 2 9550 9550 2. Выбор электродвигателя. Оптимальный вариант электродвигателя из ряда возможных выбирают на основе сравнения соответствующих каждому электродвигателю значений основных параметров червячной пары. 2.1. Предварительные значения передаточных чисел и КПД червячных пар в зависимости от синхронной частоты вращения nc вала электродвигателя: nc , об/мин UI nc n2 3000 1500 1000 750 55,6 27,8 18,5 13,9 92 UI 0,95 1 200 I 0,69 0,82 0,86 0,88 2.2. Мощности, необходимые для вращения вала червяка: P1 P2 I , кВт 3,68 3,1 2,95 2,89 2.3. Параметры возможных электродвигателей: Электродвигатель PЭ , кВт nЭ , об/мин Масса для исполнения IM1081 , кг АИР100S2У3 4,0 2850 АИР100L4У3 4,0 1410 23 29 АИР112МА6У3 АИР112МВ8У3 3,0 3,0 950 709 43 48 2.4. Варианты возможных передаточных чисел U червячной пары, чисел зубьев червячного колеса Z 2 при числе витков червяка Z1 : U nЭ n2 52,8 26,1 17,6 13,1 1 Z2 при Z1 2 4 53 ---- -52 35 -- ---52 2.5. Наиболее приемлемым из приведённых в таблице считаем вариант с Z1 = 2 при частоте вращения вала электродвигателя 1410 об/мин, который и принимаем для дальнейших расчётов. Вариант с частотой вращения вала электродвигателя 2850 об/мин нежелателен из-за низкого значения КПД червячной пары. Кроме того, червячные передачи не рекомендуется применять при частоте вращения червяка выше 1500 об/мин. В двух последних вариантах (при частотах вращения 950 и 709 об/мин) КПД червячной пары мало отличается от КПД принятого варианта, а электродвигатели существенно тяжелее и дороже электродвигателя принятого варианта. Параметры принятого к исполнению электродвигателя АИР100L4У3: мощность на валу электродвигателя PЭ = 4,0 кВт; частота вращения вала электродвигателя nЭ = 1410 об/мин; номинальный крутящий момент на валу электродвигателя P 4 TЭ 9550 Э 9550 27,1 Нм. nЭ 1410 93 3. Передаточное число редуктора Z 52 U 2 26. Z1 2 4. Частота вращения червячного колеса n 1410 n2 Э 54,23 об/мин. U 26 54,23 54 Погрешность 100 0,43 % < 4 %. 54 5. Суммарное число циклов перемен напряжений в зубе червячного колеса N 60 n2 Lh 60 54,23 20000 6,5 107 . 6. Ожидаемое значение скорости скольжения 4,5×n1 3 4,5×1410 3 Vck = T2 = 450 = 4,86 м/с. 4 10 104 7. Проектировочный расчёт передачи. 7.1. Принимая во внимание передаваемую передачей нагрузку и желание получить компактную передачу использованием закалённого червяка, с учётом рекомендаций по использованию профилей витков червяков, принимаем к исполнению цилиндрический червяк с профилем ZK (нелинейчатый). 7.2. Выбор материалов червячной пары. Червяк. Сталь 18ХГТ цементированная и закалённая до твёрдости HRCЭ 56 63. Витки шлифованные и полированные. Червячное колесо. Размеры червячной пары зависят от значения допускаемых напряжений на контактную выносливость для материала червячного колеса. С целью выбора оптимального материала червячного колеса сравним значения допускаемых напряжений для оловянистой и безоловянистой бронз. 7.3. Допускаемые напряжения. 7.3.1. Допускаемые напряжения для расчёта на контактную выносливость. Вариант А. Материал червячного колеса бронза Бр О10Ф1. При литье в песчаную форму B =215,5 МПа (табл.3.1) 107 HP K KV B 8 , N HE где N HE эквивалентное число циклов перемен напряжений T N N HE N ( i )( ci ) 6,5 107 (1 0,3 0,7 0,2 0,5 0,5) 4,485 107 T2 N К = 0,90 – коэффициент пропорциональности при закалённом, шлифованном и полированном червяке; 94 KV 0,95 коэффициент, учитывающий интенсивность износа при скорости скольжения 5 м/с (табл. 3.2). 107 HP 0,9 0,95 215,5 153 МПа. 4,485 107 Вариант Б. Материал червячного колеса бронза Бр А9Ж3Л. При литье в песчаную форму B = 490 МПа (табл. 3.1) HP 300 25 VСК 300 25 4,86 178,5 МПа. Учитывая, что ожидаемая скорость скольжения не превышает 5 м/с, для изготовления червячного колеса принимаем менее дорогую бронзу Бр А9Ж3Л. 7.3.2. Допускаемые напряжения для расчёта передачи на выносливость 8 F 106 при изгибе зубьев колеса , FP 9 1,75 N FE где F 0,3 B 0,3 490 147 МПа – предел изгибной выносливости бронзы Бр А9Ж3Л; N FE эквивалентное число циклов перемен напряжений при изгибной выносливости: T N N FE N ( i )9 ci 6,5 107 (1)9 0,3 (0,7)9 0,2 (0,5)9 0,5 2 107 ; T2 N 147 9 106 FP 60 МПа. 1,75 2 107 7.4. Ориентировочное значение коэффициента нагрузки K HI K ДI K I . K ДI 1 ; K I 0,5( K 0 1) =0,5 (1,07 +1) =1,04 – см. рис. 3.4; K HI 1 1,04 1,04. 7.5. Значение коэффициента диаметра червяка. Минимальное значение коэффициента диаметра червяка по условию обеспечения достаточной его изгибной жесткости qmin 0,212 Z 2 0,212 52 11,024. Принимаем ближайшее большее стандартное значение q =12,5. 2 7.6. Осевой модуль m 3 15274 T2 K HI Z q 2 HP 2 3 15274 450 1,04 52 178,5 12,5 4,66 мм. Принимаем для исполнения стандартное значение осевого модуля m = 5,0 мм, замечая, что этому значению модуля соответствует принятое значение q =12,5. 8. Расчёт геометрии передачи. 8.1. Делительное межосевое расстояние a=0,5×m×(Z2 +q)=0,5×5,0×(52+12,5) = 161,25 мм. Принимаем к исполнению стандартное межосевое расстояние a w =160 мм. 95 8.2. Коэффициент смещения червяка a 160 X w 0,5(Z 2 q) 0,5 (52 12,5) -0,25 > -1. m 5,0 8.3. Параметры червяка. 8.3.1. Делительный диаметр d1 m q 5,0 12,5 62,500 мм. d w1 (q 2 X )m (12,5 2 0,25) 5,0 60 мм. 8.3.2. Начальный диаметр 8.3.3. Делительный угол подъёма витка Z 2 arctg 1 arctg 9,0903o. q 12,5 8.3.4. Начальный угол подъёма витка Zm 2 5,0 w arctg 1 arctg 9,4623o. d w1 60 8.3.5. Высота витка h1 h* m 2,2 5,0 11 мм. 8.3.6. Высота головки витка ha1 ha* m 1 5,0 5 мм. 8.3.7. Диаметр вершин витков da1 d1 2 ha* m 62,500 2 1 5,0 = 72,500 мм. 8.3.8. Радиус кривизны переходной кривой f 1 *f m 0,3 5,0 1,5 мм. 8.3.9. Длина нарезанной части при Z1 =2 и X 0 (примечание к табл. 3.6). b1 (11 0,06 Z 2 ) m (11 0,06 52) 5,0 70,6 мм. Учитывая необходимость шлифования червяка, принимаем b1 = 95 мм. 9. Параметры червячного колеса. d 2 Z 2 m 52 5,0 260 мм. 9.1. Делительный диаметр 9.2. Диаметр вершин зубьев da 2 d2 2(ha* X )m 260 2(1 0,25) 5,0 267,500 мм. 6m 6 5,0 9.3. Наибольший диаметр d aM 2 d a 2 267,5 275 мм. Z1 2 22 Принимаем d aM 2 =270 мм. b2 0,75 d a1 0,75 72,500 54,375 мм. 9.4. Ширина венца Принимаем b2 = 53 мм по ГОСТ 6636-69. q2 12,5 2 m 5 26,25 мм. 9.5. Радиус горлового сечения R 2 2 10. Проверочный расчёт передачи на контактную выносливость. 10.1. Уточнение значения коэффициента нагрузки K H K K Д . 3 T N Z K 1 2 (1 t p ) ; t p i ci 1 0,3 0,7 0,2 0,5 0,5 0,69; θ= 125 (см. T2 N θ табл.3.5). 3 52 K 1 (1 0,69) 1,02. 125 96 π d 2 n 2 π 260 54,23 = 0,738 м/с < 3 м/с, = 6×104 6×104 следовательно, K Д =1. K H 1,02 1 1,02. 10.2. Уточнение значения допускаемого напряжения. π d w1 n1 π 60 1410 Скорость скольжения в зацеплении VСК = = = 4 6 10 cos γ W 6 104 cos9,4623o =4,49 м/с. Уточнённое значение допускаемого напряжения при расчёте на контактную выносливость по формуле (1) HP 300 25 4, 49 =187 МПа. 10.3. Расчётное напряжение Окружная скорость на колесе V2 = 3 5400 Z 2 / q 1 5400 52 /12,5 1 H T2 K H 450 1,02 =161 МПа < Z 2 / q aW 52 /12,5 160 <187 МПа. Расчётное напряжение на рабочих поверхностях зубьев колеса не превышает допускаемого, следовательно, установленные параметры передачи можно принять за окончательные. 11. Коэффициент полезного действия червячного зацепления tg w , tg ( w ) где приведённый коэффициент трения между стальным червяком и колесом. С учётом материала червячного колеса (Бр А9Ж3Л) по табл. 3.8 принимаем =1o 38 1,6333o . tg 9,4623o 0,85. tg (9,4623o 1,63330 ) Коэффициент полезного действия редуктора с учётом потерь в подшипниках качения, установленных на каждом валу передачи: p 0,992 0,85 0,992 0,83. 12. Уточнённое значение мощности, подводимой к валу червяка: P1 P2 / p 2,54/ 0,83 3,06 кВт. 3 13. Силы в зацеплении червячной пары. Окружная сила на колесе и осевая сила на червяке 2 103 T2 2 103 450 Ft 2 Fx1 3461,5 Н. d2 260 Окружная сила на червяке и осевая сила на колесе 2 103 T2 2 103 450 Ft1 Fx 2 679 Н. U d w1 26 0,85 60 Радиальные силы на червяке и колесе Fr1 Fr 2 Ft 2 tg 3461,5 tg 20o 1259,8 Н. 97 14. Проверочный расчет передачи на выносливость при изгибе зубьев. 14.1. Эквивалентное число зубьев червячного колеса Z Z 2 / cos3 w 52/ cos3 9,4623o = 54. 14.2. Коэффициент формы зуба червячного колеса YF 1, 43 (табл. 3.7). 14.3. Напряжения изгиба в зубьях червячного колеса Ft 2 K H 3461,5 1,02 = 13,5 МПа. F 0,7 YF 0,7 1,43 b2 m cos w 53 5 cos 9,4623o Допускаемое напряжение для расчёта передачи на выносливость при изгибе зубьев FP 60 МПа. 15. Проверка передачи на кратковременную пиковую нагрузку. 15.1. Пиковое значение крутящего момента на валу червячного колеса T T2 пик Tэ max U p 27,1 2,2 26 0,83 1286,6 Нм. Tnom 15.2. Пиковое контактное напряжение на рабочих поверхностях зубьев T 1286,6 H max H 2 пик 161 272 МПа. T2 450 15.3. Пиковое напряжение изгиба зубьев червячного колеса T 1286,6 F max F 2 пик 13,5 38,6 МПа. T2 450 16. Проверочный тепловой расчёт редуктора. Температура нагрева установленного на металлической раме редуктора при естественном охлаждении 103 (1 p ) P1 tМ t0 . KT A (1 ) Принимаем значение коэффициента теплоотдачи KT = 10 Вт / м2 , коэффициента, учитывающего отвод тепла от корпуса редуктора в металлическую плиту 0,25 . В связи с тем, что в рассматриваемом примере редуктор не проектировался, поверхность охлаждения корпуса редуктора 1,7 2 определяем ориентировочно по зависимости A 20 a1,7 w =20 0,16 = 0,887 м . Принимаем для расчёта A 0,8 м 2 . 103 (1 0,83) 3,06 tМ 20 72o С. 10 0,8 (1 0,25) Допускаемая температура нагрева масла в масляной ванне редуктора tМР 90o С, следовательно, искусственного охлаждения редуктора не требуется. 98 Библиографический список 1. ГОСТ 21354 – 87 «Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчёт на прочность» 2. ГОСТ 16532 – 70 «Передачи зубчатые цилиндрические внешнего зацепления. Расчёт геометрии». 3. ГОСТ 18498-89 Передачи червячные. Термины, определения и обозначения. М.: Изд-во стандартов, 1989. – 46 с. 4. ГОСТ 19672-74 Передачи червячные цилиндрические. Модули и коэффициенты диаметра червяка. М.: Изд-во стандартов, 1974. – 2 с. 5. ГОСТ 19650-74 Передачи червячные цилиндрические. Расчёт геометрии. М.: Изд- во стандартов, 1989. – 7с. 6. ГОСТ 2.406-76 Правила выполнения чертежей цилиндрических червяков и червячных колёс //Правила выполнения чертежей различных изделий: ЕСКД.-М.,1988.- с. 38-41 99 100 101 Добровольский В.П. 102 Расчет зубчатых и червячных передач 103