Аморфные кремнеземсодержащие горные породы

advertisement

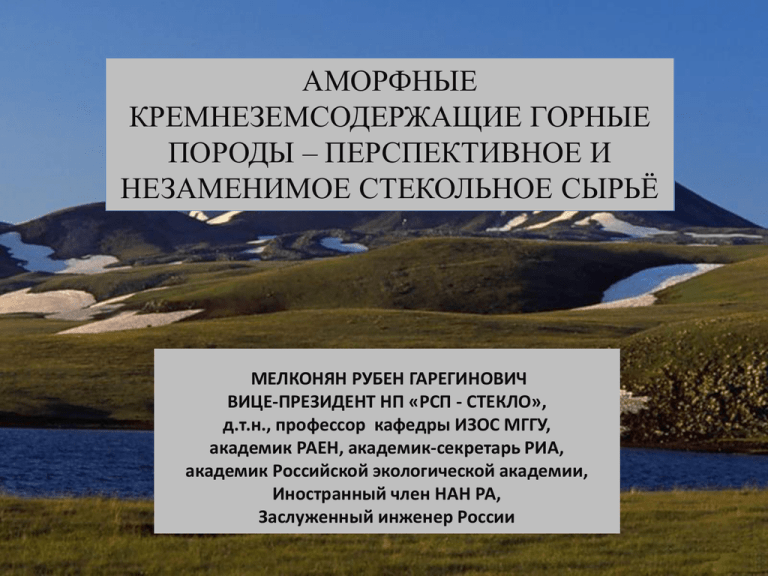

АМОРФНЫЕ

КРЕМНЕЗЕМСОДЕРЖАЩИЕ ГОРНЫЕ

ПОРОДЫ – ПЕРСПЕКТИВНОЕ И

НЕЗАМЕНИМОЕ СТЕКОЛЬНОЕ СЫРЬЁ

МЕЛКОНЯН РУБЕН ГАРЕГИНОВИЧ

ВИЦЕ-ПРЕЗИДЕНТ НП «РСП - СТЕКЛО»,

д.т.н., профессор кафедры ИЗОС МГГУ,

академик РАЕН, академик-секретарь РИА,

академик Российской экологической академии,

Иностранный член НАН РА,

Заслуженный инженер России

Заслуженный изобретатель

Республики Армения, к.т.н.

Мелконян Гарегин Саркисович

(1914-2003 г.г.)

Автор технологии «Каназит» и 58

авторских свидетельств СССР,а

так же 17 зарубежных

патентов(Греция,Италия,США,ФР

Г и ЯПОНИЯ),3 монографий и

более 150 научных трудов

МЕЛКОНЯН РУБЕН ГАРЕГИНОВИЧ

ВИЦЕ-ПРЕЗИДЕНТ НП «РСП СТЕКЛО»,

д.т.н., профессор кафедры ИЗОС МГГУ,

академик РАЕН, академик-секретарь РИА,

академик Российской экологической

академии,

Иностранный член НАН РА,

Заслуженный инженер России автор 16

изобритений СССР,5 монографий,8

учебных пособий и 233 научных трудов 2

•Актуальность проекта

Анализ обеспеченности стекольных заводов кремнеземсодержащим сырьём – основным компонентом

большинства промышленных стёкол, свидетельствует о том, что кварцевые пески большинства

месторождений по качеству не соответствуют возросшим современным требованиям и без обогащения не

могут быть использованы при производстве большинства видов стеклоизделий.

Особенно напряженным является состояние обеспеченности

высококачественным кварцевым песком производства полированного,

оптического, увиолевого и других специальных стекол, а также сортовой

посуды и хрусталя.

Кроме того, ещё в 1999 г. Международное Агентство по изучению рака (МАИР) IARG (International

Agency for Research on Cancer) включило кристаллический SiO2 в группу канцерогенных веществ.

Вследствие ограниченности запасов высококачественных кварцевых песков и неравномерного их

размещения по экономическим районам страны и больших транспортных затрат на их перевозку, а также

из-за его канцерогенности и тугоплавкости встаёт проблема вовлечения в хозяйственный оборот новых

видов недефицитного и кремнеземсодержащего стекольного сырья, в том числе аморфных горных пород –

перлитов, пемз, диатомитов, опок, трепелов и др.

•Запасы сырья

Россия, как и раньше СССР располагает крупнейшей сырьевой базой

различных по составу и свойствам кремнеземсодержащих аморфных

горных пород как вулканического, так и осадочного происхождения.

Только разведанные запасы названных пород превышают 1,1 млрд. тонн.

В этом отношении Россия занимает ведущее место в мире.

Большие запасы горных пород в мире, в частности перлитов имеются в

таких странах, как Аргентина, Армения, Австралия, Греция, Грузия,

Венгрия, Иран, Китай, Мексика, Новая Зеландия, Филиппины, Словакия,

Турция, США, Украина, ЮАР и др.

3

1. Цель проекта

Научно и технологически обосновать расширение и улучшение

структуры сырьевой, экологически чистой базы для стройиндустрии, в

том числе стекольного производства для повышения технологической и

экономической эффективности, а также экологической безопасности.

2. Идея проекта

Она заключается в использовании аморфных кремнезём содержащих

горных пород с заменой сухого способа приготовления стекольной

шихты на «мокрый способ», основанный на перемешивании

растворов или суспензии стеклообразующих компонентов на

уровне наначастиц в коллоидном растворе каназитообразующих

компонентов, путём вовлечения аморфных разновидностей

кремнезёма в стекольное производство.

4

1. Суть проекта

Предлагается новый гидротермальный способ получения

стекольного сырья «Каназит» {названного автором – заслуженным

изобретателем Республики Армения Мелконяном Г.С. (1914-2003гг)}

в честь Канакерского алюминиевого завода «КАНАЗ», где оно

впервые было получено, на основе аморфных горных пород, а

именно:

впервые предлагается научно-обоснованный способ получения

стёкол «минуя жидкую фазу», т.е. получение стекла «снизу» при

гидротермальном способе приготовлении шихты.

впервые

предлагается

замена

сырьевых

материалов

для

производства

стекла,

имеющих

кристаллическую

структуру,

аморфными сырьевыми материалами и продуктами их переработки.

В частности, при производстве хрусталя обычным способом, такие

сырьевые материалы, как кварцевый песок, свинцовый глёт или

сурик, поташ, оксид цинка

предлагается

заменить аморфными

кремнезёмсодержащими горными породами, калиевым и натриевым

жидкими

стёклами,

силикатом

свинца

и

силикатом

цинка,

аморфным кремнезёмом и др.

* впервые предлагается замена в стекольной промышленности сухого

способа приготовления шихты на «мокрый способ», то есть на

перемешивании

растворов

или

суспензий

стеклообразующих

компонентов на уровне наначастиц в коллоидном растворе;

* впервые предлагается экологически более эффективная замена

основного ингредиента в стекловарении - кварцевого песка,

являющегося канцерогенным материалом 1-й группы, на новые виды

сырья, имеющие аморфную структуру (перлиты, пемзы, диатомиты,

опоки, трепела и др.).

* впервые предлагается варка стекла

любого состава на основе

каназита без добавления извне стеклобоя.

5

ПРОМЫШЛЕННАЯ ИСТОРИЯ ТЕХНОЛОГИЙ

ГИДРОТЕРМАЛЬНОЙ ПЕРЕРАБОТКИ

ВЫСОКОКРЕМНЕЗЕМИСТЫХ АМОРФНЫХ ГОРНЫХ ПОРОД

1. Постановление СНХ Армянской ССР № С – 137 от 16 июня 1964 г.

В 1965 году на Канакерском алюминиевом заводе «КАНАЗ» введен в

строй опытно-промышленный цех по переработке перлита. Мощность

цеха: 1500 тонна перлита в год. Продукция: жидкое стекло,

девятиводный метасиликат натрия и щелочные алюмосиликаты.

2. Постановление Совета Министров СССР №» от 4 января 1972 г.

На заводе «Армхрусталь», в пос. Арзни (24 км от г. Ереван) построен

опытно-промышленный цех комплексной безотходной переработки

перлита первая очередь планирующегося завода мощностью 6500 тонн

перлита в год. Планируемая годовая продукция завода: 1000 тонн

товарного жидкого стекла, 3000 тонн каназита состава хрусталя, 8500

тонн кристаллического метасиликата натрия, 3500 тонн чистящего

порошка и 1350 тонн натриевой селитры.

3. Распоряжение Министерства промышленности строительных

материалов Армянской ССР от 08. 1981г.

В августе 1981 года на базе вышеупомянутого цеха организован

опытно-промышленный завод «Каназит». Первая очередь завода

вырабатывала 360 тонн каназита состава калиево- свинцового хрусталя

(14% РвО) в год. Варка хрусталя осуществлялась на месте в двух

электропечах специально разработанной конструкции с мощностью 1

тонна в сутки. Применявшаяся на опытно-промышленном заводе

«Каназит» технология принята Государственной комиссией и

рекомендована для промышленного внедрения.

6

3.

Совместное Постановление Госстроя СССР, Государственного Комитета СССР по науке и технике и Госплана СССР № 205/ 509 / 246 от 22

декабря 1981 г. Постановление ГКНТ СССР от 23 марта 1883 г.

Утверждена подпрограмма 0.35.03.Ц задание 02.09. « Создать и

освоить технологический процесс безотходной переработки нерудных

горных пород гидрохимическим способом с получением комплексного

стекольного сырья «Каназит» для производства стекла различного

состава, включая хрусталь и ряд сопутствующих продуктов( 9-ти

водный метасиликат натрия, чистящий порошок, натриевая селитра,

пеностекло и облицовочные плиты)».

Предусмотрен пуск второй очереди опытно- промышленного

завода « Каназит» в 4 – м квартале

1984 года и полное освоение мощности в 6500 тонн перлита в год по

всему предусмотренному ассортименту продукции в 1985 году.

5. Постановление Совета Министров СССР за № 369 от 16 апреля 1975 г.

составлена проектно-сметная документация завода по гидротермальной

переработке перлита мощностью 30000 тонн перлита в год. Годовой

объем планируемой продукции: Каназит – 1 состава хрусталя – 11, 6

тыс. тонн, Каназит – 2 состава темно-зеленой тары – 34 тыс. тонн, 9-ти

водный метасиликат натрия – 15,7 тыс. тонн, синтетические цеолиты –

12 тыс. тонн. Строительство завода планировалось на базе предприятия

«Арагацкий перлит» в 1985 г. (пос.Арагац, Республика Армения)

Разработана технология переработки трепелов Молдавской ССР на

жидкое стекло, девятиводный метасиликат натрия, Каназит состава

хрусталя. В институт «Южгипростекло» (г. Киев) были переданы

исходные данные для проектирования опытно-промышленного завода по

переработке 2000 тонн трепела в год. Строительство завода намечалось в

12-й пятилетке.

Разработана технология переработки опок девятнадцати

месторождений Тюменской области. На основе технологии в г. Сургут

был построен и успешно действовал ( его дальнейшая судьба не известна)

опытный цех по производству жидкого стекла мощностью 2500 тонн опок

в год.

В лабораторных условиях была разработана технология переработки

диатомитов Югославии и доказана возможность получения тех продуктов,

что и при переработке перлита.

В 1984 году с югославской фирмой «Бентамок» был заключен

контракт на продажу лицензии. Были получены также заявки на покупку

лицензий от Кувейта, Италии, ФРГ и ГДР.

7

ЗАПАСЫ ВЫСОКОКРЕМНИСТЫХ ГОРНЫХ ПОРОД РФ

8

ЗАПАСЫ ВЫСОКОКРЕМНИСТЫХ ГОРНЫХ ПОРОД РФ.

1.Горные породы вулканического происхождения

Перлит

МЕСТОРОЖДЕНИЕ

Запасы (тыс. т)

Категория А+В+С1

Категория С2

Чугуевское (Приморский край)

2464

—

Кенцухинское (Приморский край)

581,2

—

Нежданковское (Приморский край)

139

41

Начикинское (Камчатская обл.)

667

870

Холинское (Читинская обл.)

776

280

Калчанское (Хабаровский край)

724

—

Мухор-Талинское (Бурятия)

15124

55

Закультинское (Читинская обл.)

2285

3651

Хакаюковское (Кабардино-Балкария)

379,6

104,2

23139,8

5001,2

Общие запасы

Пемза

Лагунское (Сахалинская обл.)

1200

—

Кимитинское (Камчатская обл.)

313

4588

Озерновское (Камчатская обл.)

1130

—

Ильинское (Камчатская обл.)

49787,7

12097

Общие запасы

52430,7

16685

9

Горные породы осадочного происхождения

Трепел

Месторождение

Зикеевское (Калужская обл.)

Дабужское (Калужская обл.)

Мурачаевское-Кореневское (Калужская обл.)

Погребское (Брянская обл.)

Навлинское (Брянская обл.)

Чуркина Гора (Брянская обл.)

Хотьковское (Московская обл.)

Желдыбинское (Владимирская обл.)

Пекшинское (Владимирская обл.)

Котовское-Гудовоское (Курская обл.)

Курско-Поповское (Курская обл.)

Алатырское (Республика Чувашия)

Мантулинское (Оренбургская обл.)

Фокинское (Брянская обл.)

Хотынецкое (Орловская обл.)

Красноозерское (Орловская обл.)

Акбулакское (Оренбургская обл.)

Курьинское (Свердловская обл.)

Успенское (Ростовская обл.)

Шадринское (Курганская обл.)

Общие запасы

Запасы (тыс.т.)

А+В+С1

7772

2573

9000

7232

1500

13800

25218

2513

15371

3547

1632

7442

885

45389,1

3405,75

10238,15

6261,45

3579,6

99,75

3184,4

170643,2

С2

—

—

—

—

—

—

—

—

—

—

—

—

—

137947,6

—

6967,3

368,6

—

—

—

145283,5

10

Диатомит

Озеро Щучье (Мурманская обл.)

Озеро Травяное (Мурманская обл.)

628

444

—

—

Озеро Веске-Ламбин (Мурманская обл.)

643

—

Озеро Окуневское (Мурманская обл.)

213

—

Нарвское (Ленинградская обл.)

239

—

Атемарское (Мордовское)

6864

—

Забалуйка (Ульяновская обл.)

9859

—

Шарловское (Ульяновская обл.)

11071

—

Барышское (Ульяновская обл.)

1853

—

Инзенское (Ульяновская обл.)

14371

36308

Решеткинское (Ульяновская обл.)

14522

—

Ирбитское (Свердловская обл.)

6704

—

Камышловское (Свердловская обл.)

15255

—

Потанинское (Челябинская обл.)

24136

—

Китайское (Курганская обл.)

1477

—

Пионерское (Приморский край)

732

—

Черноярское (Хабаровский край )

172

—

Сенгилеевское (Ульяновская обл.)

3579,1

—

112762,1

36308

Общие запасы

11

Опока

МЕСТОРОЖДЕНИЕ

Атемарское (Республика Мордовия)

Алексеевское (Республика Мордовия)

Белый Ключ (Ульяновская обл.)

Сенгилеевское (Ульяновская обл.)

Большеключищенское (Ульяновская обл.)

Балашейское (Ульяновская обл.)

Большевик (Саратовская обл.)

Красный Октябрь (Саратовская обл.)

Гора Малиниха (Саратовская обл.)

Ширяевское (Волгоградская обл.)

Усть-Грязухинское (Волгоградская обл.)

Авило-Федоровское (Ростовская обл.)

Степан-Разинское (Ростовская обл.)

Баканское (Краснодарский край)

Михайловское (Оренбургская обл.)

Сеидинское (Республика Коми)

Шебуинское (Сахалинская обл.)

Курьинское (Свердловская обл.)

Общие запасы

Запасы (тыс.т.)

А+В+С1

332

145952,8

1442

784

20504,4

22094,8

28919,8

25823

11345,6

10120,6

13553,4

212

815

80402

366,8

3817,8

2497,6

6713

375696,6

С2

—

18181,8

—

—

—

7317,8

536,2

6379,8

—

—

5887

—

—

115298,4

—

—

—

—

153601

12

Распределение месторождений аморфных горных пород по регионам РФ

№

Регион, область, край

1

Брянская обл.

2

перлит

пемза

трепел

диатомит

опока

___

___

4

___

___

Бурятская респ.

1

__

__

__

__

3

Владимирская обл.

__

__

2

__

__

4

Волгоградская обл.

__

3

—

—

5

Кабардино-Балкарская респ.

1

—

—

—

6

Калужская обл.

7

Камчатская обл.

1

1

—

—

—

8

Коми респ.

—

—

—

—

1

9

Краснодарский край

—

—

—

—

1

10

Курганская обл.

—

—

1

1

—

11

Курская обл.

—

—

2

—

—

12

Ленинградская обл.

—

—

—

1

—

13

Мордовская респ.

14

Московская обл.

—

—

1

—

—

15

Мурманская обл.

—

—

—

4

—

16

Оренбургская обл.

—

—

2

—

1

17

Орловская обл.

18

Приморский край

3

—

—

1

—

19

Ростовская обл.

—

—

1

—

2

20

Саратовская обл.

—

—

—

—

3

21

Сахалинская обл.

—

—

—

—

1

22

Свердловская обл.

—

—

1

2

1

23

Ульяновская обл.

—

—

—

6

4

24

Хабаровский край

1

—

—

1

—

25

Челябинская обл.

—

—

—

1

—

26

Читинская обл.

—

—

—

27

Чувашская респ.

__

__

___

___

___

___

__

1

2

1

—

__

___

___

—

Рубен—Мелконян 2003

(с)

___

3

2

2

___

___

___

13

___

Распределение месторождений по видам горных пород в РФ

ПЕРЛИТ (9)

1. Бурятская респ. (1)

2. Кабардино-Балкарская респ. (1)

3. Камчатская обл.(1)

4. Приморский край (3)

5. Хабаровский край (1)

6. Читинская обл. (2)

ПЕМЗА (4)

1. Камчатская обл. (3)

2. Сахалинская обл. (1)

ТРЕПЕЛ (20)

1. Брянская обл. (4)

2. Владимирская обл. (2)

3. Калужская обл. (3)

4. Курганская обл. (1)

5. Курская обл. (2)

6. Московская обл. (1)

7. Оренбургская обл. (2)

8. Орловская обл. (2)

9. Ростовская обл. (1)

10. Свердловская обл. (1)

11. Чувашская респ. (1)

ДИАТОМИТ (18)

1. Курганская обл. (1)

2. Ленинградская обл. (1)

3. Мордовская респ. (1)

4. Мурманская обл. (4)

5. Приморский край (1)

6. Свердловская обл. (2)

7. Ульяновская обл. (6)

8. Хабаровский край(1)

9. Челябинская обл. (1)

ОПОКА (18)

1. Волгоградская обл. (2)

2. Коми респ. (1)

3. Краснодарский край (1)

4.Мордовская респ. (2)

5.Оренбургская обл. (1)

6.Ростовская обл. (1)

7.Саратовская обл. (3)

8.Сахалинская обл. (1)

9.Свердловская обл. (1)

10. Ульяновская обл. (4)

14

Запасы перлитовых пород за рубежом

пеолиты

Страна

1998

Metr.t

1999

Metr.t

2000

Metr.t

2001

Metr.t

2002

Metr.t

Аргентина

Армения

Австралия

Греция

Венгрия

Иран

Япония

Мексика

Новая Зеландия

Филиппины

Россия

Словакия

ЮАР

Турция

США

21495

10000

3200

658332

148500

3800

250000

54839

2000

6356

70000

24000

630

124312

685000

20000

40000

3000

777898

141000

2100

260000

61596

1900

10235

65000

19200

600

147818

711000

19800

40000

2800

817825

151000

5400

260000

68702

1800

8000

63000

16700

590

149426

625250

19700

40000

2500

840660

89000

8130

260000

80297

1700

5000

62000

19000

580

154515

611000

19600

38000

2300

838997

72000

20000

260000

85703

1600

3850

60000

18630

560

200000

638000

Первое место по запасам перлитовых пород в мире занимает Китай

(2,2 млрд.т.)

Всего

2062464

2261347

2230293

2194082

2259240

15

ГОЭКОЛОГИЧЕСКИЕ ПРОБЛЕМЫ, РЕШАЕМЫЕ В ПРОЕКТЕ

•

•

•

•

1. Замена основного компонента стекольной шихты - кварцевого песка, являющегося

канцерогенным материалом I группы на новые виды сырья, имеющие аморфную

структуру, а именно, на перлиты, диатомиты, трепела, опоки и др.

2. Разработан гидротермальный экологически чистый способ приготовления

стекольной шихты каназит, позволяющий довести практически до минимума

выбросы вредных компонентов в окружающую среду в процессе варки стекла на его

основе, в частности, оксид свинца переведен в соединение аморфного трисиликата

свинца в водной среде и его улетучивание равно 0.

3. Разработана и предложена технология уплотнения стекольной шихты каназит,

позволяющая резко уменьшить выбросы его пылевидных компонентов и получить

нерасслаивающуюся, однородную шихту, позволяющую в дальнейшем сварить

стекло высокого качества на его основе.

4. Разработаны новые методы и средства безопасной утилизации отходов стекла и

различных промышленных отходов с целью получения новых декоративнооблицовочных строительных материалов широкой гаммы цветов без применения

красителей, позволяющие уменьшить их антропогенное воздействие на окружающую

среду.

16

17

5

1

6

3

2

4

Схема лабораторной установки по изучению растворимости оксида кремния из аморфных

горных пород в щелочном растворе

1 – автоклав

2 – масляный термостат

3- нагреватель

4 – электродвигатель

5 – контактный термостат

6 - крышка

18

19

20

21

22

НАУЧНЫЕ ДОСТИЖЕНИЯ ПРОЕКТА «КАНАЗИТ»

1. Впервые предлагается научно-обоснованный способ получения

стекол «минуя жидкую фазу», то есть получение стекла «снизу»

при гидротермальном способе приготовлении шихты;

2. Впервые предлагается замена сырьевых материалов для

производства стекла, имеющих кристаллическую структуру,

сырьевыми материалами и продуктами их переработки с

аморфной структурой.

В частности, при производстве хрусталя обычным способом, такие

сырьевые материалы, как кварцевый песок, свинцовый глёт или

сурик, поташ, оксид цинка и др. – предлагаются заменить

аморфными кремнеземсодержащими горными породами,

калиевым и натриевым жидкими стеклами, силикатом свинца и

силикатом цинка, аморфным кремнезёмом и т.д.

3. Впервые предлагается замена в стекольной промышленности

сухого способа приготовления шихты на «мокрый способ», а

именно в водной среде на уровне наначастиц - на перемешивании

растворов или суспензий стеклообразующих компонентов.

4. Впервые доказано и получено, что поскольку получение каназита

основано на перемешивании каназитообразующих компонентов в

коллоидном растворе, то есть на уровне наначастиц (0,1 до 1,0

микрона), то сравнительная оценка однородности его в 5,6 раз

выше, по сравнению с обычной шихтой того же состава,

приготовленной сухим способом.

5. Впервые предлагается экологически более эффективная замена

основного ингредиента в стекловарении – кварцевого песка,

являющегося канцерогенным материалом 1-ой группы, на новые

виды стекольного сырья, имеющие аморфную структуру

(перлиты, пемзы, диатомиты, трепела, опоки и др.) .

6. Впервые доказано, что разработанный гидротермальный способ

приготовления стекольной шихты «Каназит» позволит довести

практически до минимума выбросы вредных компонентов в

окружающую среду в процессе варки стекла на его основе, в

частности, оксид свинца переведен в соединение аморфного

трисиликата свинца в водной среде и его улетучивание равно нулю

и обеспечивает экологичность.

23

Химические процессы протекающие при гидротермальном способе приготовления

«каназита-1» для хрусталя и «каназита-2» для тарного стекла

24

Принципиальная технологическая схема производства «каназита» состава листового стекла

(вариант-1)

25

Принципиальная технологическая схема производства «каназита» состава листового стекла

(вариант-2)

26

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПОЛУЧЕНИЯ КАНАЗИТА,ПЕНОСТЕКЛА и НАТРИЕВОЙ СЕЛИТРЫ

NaOH

Ca(СO)3

Щ.А.С.

диатомит

HNO3

Гидротермальная

обработка

Кислотная

обработка

Фильтрация

Фильтрация

Na2O3,8SiO2

Вспучивание

CaOnSiO2

MgOnSiO2

Пеностекло

CaCO3

Гидротермальный

синтез

Сушка

Ca(NO3)2

Mg(NO3)2

Fe(OH)3

в отвал

Перемешивание

Фильтрация

KNO3

Брикетирование

NaNO3

Гидротермальная

шихта

«КАНАЗИТ»

27

·

%

%

%

28

29

30

31

32

Рубен Мелконян 2003 (с)

33

34

35

Хрустальные изделия, выработанные из каназита на Гусевском

хрустальном заводе и Ленинградском заводе художественного стекла

Рубен Мелконян 2003 (с)

36

Исследование условий гранулирования каназита

37

38

Технологическая схема прессования стекольной шихты

39

40

Силикатные продукты ,получаемые на основе аморфных горных пород

Рубен Мелконян 2003 (с)

41

Области использования «Каназита» и силикатных продуктов

Рубен Мелконян 2003 (с)

42

Области применения разработанных силикатных продуктов

Комплексная переработка аморфных горных пород имеет безотходную технологию и дает нам возможность получать более 25 наименований

различной продукции, очень ценные для народного хозяйства, в том числе силикатные материалы строительного назначения:

1 .Комплексное стекольное сырье «Каназит» следующих химических составов: состава хрусталя, состава сортовой посуды, листового

стекла, увиолевого стекла, светотехнического стекла, светотехнического стекла, стекловолокна и стекловаты, парфюмерного стекла, темно-зеленой

тары, состава бесщелочного стекла (жаростойкие стекла и стеклоизоляторы), состава кварцевого стекла и др.;

2.Натриевое, калиевое и литиевое жидкие стекла

Области применения (стекло натриевое жидкое - ГОСТ 13078-81)

-а) в строительной индустрии

для гидроизоляции грунтов при строительстве дорог;

для производства жаростойких и огнеупорных бетонов;

для пропитки цементных полов и бетонных оснований;

в составе растворов для огнеупорной кладки;

в качестве добавки в штукатурку для предохранения от появления грибов, наростов во влажных помещениях;

аэродромных покрытий;

для укрепления оснований под фундаменты, в частности, в составе инъекционных растворов.

-б) в лакокрасочной промышленности

в качестве пленкообразователя в составе силикатных красок, антикоррозионных грунтов;

-в) в горнодобывающей промышленности

в качестве связующего для скатывания и брикетирования тонкодисперсных продуктов горно-химичееких комбинатов;

-г) в целлюлозно-бумажной промышленности

для футеровки котлов для варки целлюлозы;

для пропитки бумажной массы в качестве клея для тарного картона и гофрокоробок:

в виде канцелярского клея

-д) в нефтяной промышленности

для ремонта нефтяных скважин;

-е) в легкой промышленности

для отбеливания и окрашивания тканей;

-ж) в химической и нефтехимической промышленности

для производства катализаторов;

для производства силикагеля;

для производства стиральных и синтетических моющих средств;

-з) в машиностроении

в качестве связующего для изготовления форм и стержней;

при литье черных металлов в разовые песчаные формы;

для приготовления противопригарных красок;

для производства штучных сварочных электродов;

для производства керамических флюсов для дуговой электросварки.

3. Метасиликат натрия

9-ти водный метасиликат натрия применяют в качестве отбеливающего вещества в текстильной промышленности, как компонент шихты в

производстве стекла, для получения алюмосиликатных катализаторов, цеолитов, в производстве теплоизоляционных материалов, жаростойких и

кислотоупорных бетонов, жидкого стекла и т.д.

Рубен Мелконян 2003 (с)

43

4.Аморфный кремнезем

Кремнезем - уникальный материал, его применяют в различных целях:

в качестве наполнителя в производстве резин, эластомеров и пластмасс;

как носитель катализаторов и химических средств защиты растений;

в качестве сорбентов и фильтровальных порошков для регенерации и нефтепродуктов;

как высококачественный флюс в процессах цветной металлургии;

как наполнитель в производстве бумаги и картона для получения гигиенически чистых упаковочных материалов для пищевой промышленности;

для получения карбида кремния в машиностроении – керамические двигатели, детали для космических кораблей;

для получения кристаллического кремния в электронной и электротехнической промышленности - керамические электроизоляторы,

стекловолокно, волоконная оптика, супертонкое волокно;

для синтеза искусственных цеолитов в нефтехимии – крекинг нефти;

в качестве эффективной добавки к простейшим взрывчатым веществам для горнодобывающих предприятий;

как высококачественное сырье в производстве жидкого стекла, моющих средств, чистящих паст;

как активная добавка в производстве стройматериалов и др.

5. Натриевая селитра

Применяют как удобрение в производстве солей натрия и нитритов, как компонент закалочных ванн в металлообрабатывающей промышленности,

теплоаккумулирующих составов, окислитель в ВВ, в ракетных топливах пиротехнических составах, в производстве стекла, как компонент солевых

хладагентов, консервант пищевых продуктов.

6.Цеолиты

Их можно использовать:

в промышленности для выделения, очистки и синтеза углеводородов;

для разделения жидкостей, газов и их сушки;

для очистки воды;

как наполнитель бумаги;

при производстве цемента и силикатного кирпича;

для создания глубокого вакуума;

в сельском хозяйстве как селективные ловушки для содержащихся в почвах радиоактивных изотопов Sr и Cs;

в качестве многолетних ионообменных регуляторов водно-солевого режима почв;

в качестве пролонгаторов действия водорастворимых удобрений;

в виде кормовой добавки к рациону животных.

7. Фильтр-порошки

Они могут быть использованы в нефтяной и химической промышленности, в производстве антибиотиков, химической очистки питьевой и технической

воды,

при производстве поливиниллацетата, фосфорной кислоты, металлической фольги.

8. Гидрокарбосиликат кальция

Применяют как наполнитель бумаги взамен дорогостоящего двуоксида титана и каолина в производстве офсетной бумаги.

9. Строительные материалы

пеностекло - как теплоизоляционный и звукопоглощающий материал;

перлитокремнезит и пенокремнезит - декоративно-облицовочные материалы;

пенотуф - теплозвукоизоляционный материал и др.

44

45

Технологическая схема промышленной установки для производства

«Каназита-1», «Каназита-2», натриевой селитры и девятиводного метасиликата натрия

Рубен Мелконян 2003 (с)

46

9. Подбор технологического оборудования

каназита и обычной шихты.

для

производства

оборудование, используемое при изготовлении гидротермальной

шихты «Каназит»:

бункер → элеватор → дробилка → автоклав → насосы →

барабанные фильтры → бак-мешалка → гранулятор → сушильные

камеры → ленточный конвейер → весы – автоматы → бункер

загрузчика шихты → стекловаренная печь.

оборудование, используемое при подготовке шихты обычным

способом:

бункер → элеватор → ленточный конвейер → сушильные барабаны

→ вибросито → магнитные сепараторы → весы-автоматы →

смесительный шнек → дробилки → бегуны → дезинтеграторы →

мельницы → грохоты → флотооттирочные машины → циклоны

→ фильтры → питатели → дозаторы → смесители шихты → весыавтоматы → бункер загрузчика шихты → стекловаренная печь.

47

Оборудование для производства каназита

1. Реактор с нижним спуском (автоклав)

2. Центробежный насос для подачи воды

3. Насос пековой

4. Центробежный насос химического производства

5. Мембранный насос

6. Барабанный вакуум-фильтр

7. Контактный чан

8. Центрифуга

9. Распылительная сушилка (из нержавеющей стали)

10.Бак-мешалка (из нержавеющей стали).

48

Необходимые химикаты для производства каназита

состава стеклотары (годовое производство – 30. млн. штук)

№ Наименование

1. сырье - перлит

2. основные и вспомогательные материалы:

▪ гидрооксид натрия (NaOH)

▪ оксид кальция (CaO)

▪ доломит (CaCO3∙MqCO3)

▪ глинозем (Al2O3)

▪ натриевая селитра (NaNO3)

▪ кремнефтористый натрий (Na2SiO3)

▪ оксид хрома (Cr2O3)

▪ углекислый газ (СO2)

▪фильтрующая ткань

▪ транспорт

▪ электроэнергия

▪ вода производственная

▪ вода оборотная

▪ сжатый воздух

▪ тепло

ед. измерения годовой расход

т

14.441.0

т

т

т

т

т

т

т

т

м2

штук

т. кв/ч

тыс.м3

тыс.м3

тыс.м3

гкал

2283.46

15.0

2620.76

158.0

727.0

58.0

4.6

3343.6

1500.0

15

44677.2

4.83

192.0

7413.0

4698.0

49

Федеральное государственное унитарное предприятие

Всероссийский институт экономики минерального сырья

и недропользования

(ФГУП ВИЭМС)

Калужский филиал

50

Инвестиционное предложение по внедрению технологической линии производства стекольной шихты из местного

недефицитного сырья аморфных горных пород разработано Калужским филиалом Всероссийского института экономики

минерального сырья и недропользования.

Номенклатура и годовой объем товарной продукции:

• «Каназит-1» состава хрусталя — 16 тыс. т;

• «Каназит-2» состава темно-зеленой тары — 43,8 тыс. т;

• Натриевая селитра — 6 тыс. т;

• Девятиводный метасиликат натрия — 15,7 тыс. т.

Суть предложения: предварительное изучение маркетинговой ситуации на рынке стекольной промышленности РФ,

подготовка проекта по созданию предприятия для производства стекольной шихты для нужд стекольных заводов. В результате

комплексной переработки аморфных горных пород (перлитов, пемз, трепелов, диатомитов, опок и т. д.) получается ценный для

народного хозяйства продукт Каназит-1 — комплексное стекольное сырье различных химических составов (листового и

увиолевого, сортовой посуды и хрусталя, светотехнического стекла и темно-зеленой тары и т. д.).

Показатели экономической эффективности проекта

Показатель

Ставка дисконтирования

Единица

измерения

%

Значение

12

Период окупаемости

мес.

44

Дисконтированный период окупаемости

мес.

48

млн. руб.

563,5

един.

3,28

%

61,24

Чистый приведенный доход

Индекс прибыльности

Внутренняя норма рентабельности

51

Основные технико-экономические характеристики:

1. Ожидаемый результат:

– в стоимостном выражении, с учетом инфляции — 8,6 млрд. руб. (поступления от продаж в ходе реализации проекта).

– в натуральном выражении: • Каназит-1 — 136 тыс. т.;

• Каназит-2 — 372,3 тыс. т.;

• Натриевая селитра — 51 тыс. т.;

• 9-ти водный метасиликат натрия — 133 тыс. т.

2. Общая численность работающих — 383 чел.

3. Общая стоимость инвестиционных затрат с учетом инфляционного роста — 272,2 млн. руб.

Предварительные результаты экономических расчетов организации возможного производства

силикатных продуктов из местного недефицитного сырья

заключаются в следующем:

1. Объект относится к группе умереннорискованных. Снижение рисков и повышение эффективности проекта

связано со снижением издержек, периода организации работ и производства, внедрения гибкой системы ценовой политики,

завоевания не только местного, но и межрегионального рынков сбыта товарной продукции. Преимущества рассматриваемого

объекта — развитая инфраструктура, огромная емкость и близость рынков сбыта товарной продукции, уникальность товарной

продукции.

2. Оценка экономической и социально-экономической эффективности подтверждает инвестиционную

привлекательность данного проекта, а также необходимость проведения первоочередных мероприятий по его реализации.

52

В случае положительной оценки проекта инвесторами, возможно использование ряда

преимуществ использования гидротермальной шихты «Каназит», по сравнению с обычной

шихтой:

— технологические преимущества:

• использование главным образом отечественного минерального сырья (аморфные горные породы);

• уменьшение выбросов пылевидных компонентов шихты в процессе приготовления, транспортировки и

загрузки в стекловаренную печь;

• стекло, сваренное из «Каназита» мягкое, с низкой вязкостью и отжигается при более низких

температурах (420°С), обладает высокой однородностью, разложение солей в «Каназите» заканчивается уже при

температуре 635°С, в то время как в случае обычной шихте эти процессы идут до 800-835°С;

• по сравнению с традиционным способом варки стекла, состоящего из пяти этапов этого процесса

(силикатообразование, стеклообразование, осветление, гомогенизация и студка), варка «Каназита» состоит всего

лишь из трёх этапов: нагревание, осветление и студка.

— энергетические преимущества преимущества:

• разработан новый энергосберегающий способ варки стекла на основе «Каназита», полученного

гидротермальным способом на основе щелочной обработки аморфных горных пород, позволяющий снизить

температуру варки стекла на 250-300°С по сравнению с обычной шихтой;

• выполненный ориентировочный сравнительный тепловой баланс стеклообразования на 1 кг

стекломассы, показывает экономию тепла на «Каназитовом» сырье, равную 665,7 кДж на 1 кг стекломассы;

• гидротермальную шихту необходимо уплотнять, получать её в виде гранул, брикетов или прессовок.

Уплотнённая шихта даёт возможность предварительно нагреть её перед варкой, сократить время процесса варки,

увеличить мощность стекловаренных печей, что приведёт к экономии топливно-энергетических ресурсов.

— экологические преимущества:

• все вредные соединения находятся в связанном виде в процессе синтеза «Каназита», поэтому

загрязнение атмосферного воздуха доведено почти до нуля и ожидаемые выбросы не превышают допустимых

концентраций в производственных и жилых зонах;

• введение свинецсодержащего компонента в «Каназит» в виде силиката свинца значительно снижает

улетучивание оксида свинца при варке хрусталя на основе гидротермальной шихты, также позволяет уменьшить

расход свинецсодержащего компонента (свинцовый глёт или сурик), улучшает условия труда, сокращает резко

токсичные выбросы свинца в атмосферу.

Таким образом, оценка экономической и социально-экономической эффективности подтверждает

53

инвестиционную привлекательность данного проекта, а также необходимость проведения первоочередных

мероприятий по его реализации.

17.Патентная чистота

Данная технология, представленная в данном национальном

проекте защищена около 60 авторскими свидетельствами и 17

зарубежными патентами в 5-и странах мира (Германия, Греция,

Италия, США и Япония).

Аналогов данной технологии ни в России, тем более за рубежом,не имеется.

18. Регионы России, предлагаемые для внедрения данной

технологии по проекту «Каназит», где имеются месторождения

аморфных горных пород (перлитов, пемз, диатомитов, трепелов,

опок и др.):

Республика Бурятия, Кабардино- Балкарская Республика,

Республика Карелия, Республика Коми, Республика Мордовия,

Республика Татарстан, Краснодарский край, Приморский край,

Хабаровский край, Амурская область, Астраханская область,

Брянская область, Владимирская область, Волгоградская область,

Калужская область, Камчатская область, Курганская область,

Московская область, Оренбургская область, Орловская область,

Сахалинская область, Саратовская область, Свердловская область,

Ульяновская область и др.

54

19. Аннотация проекта

В стекольной промышленности повышенный интерес вызывают

высоко-кремнеземистые аморфные горные породы (перлиты, пемзы,

диатомиты, трепела, опоки и др.), как сырье, обладающее широким

диапазоном ценных свойств и разносторонними возможностями их

применения в народном хозяйстве.

Разработан новый энергосберегающий способ варки стекла на основе

«каназита», полученного гидротермальным способом взамен

существующего сухого способа с использованием канцерогенного,

тугоплавкого ( Т пл. - 17230С) кварцевого песка, позволяющий снизить

температуру варки стекла на 250-3000С по сравнению с обычной шихтой.

Регионы и страны СНГ, куда были отправлены официально обращения по

поводу Национального проекта «Каназит»:

а) были направлены письма с предложением главам тех регионов, где

имеются большие запасы кремнеземсодержащих горных пород, а

также наличие стекольных заводов на их территории:

Республика Мордовия (Проект «Каназит» был представлен

в перечне инновационных проектов в сфере нанотехнологии от Республики

Мордовия в Москве, на выставке в рамках Второго Международного форума

по нанотехнологиям в Центральном Выставочном Комплексе «Экспоцентре»

на Красной Пресне (павильон №3) и получил положительную оценку со

стороны РОСНАНО и предложено его представить на рассмотрение его с

целью финансирования) (6-8 октября 2009г).

Хабаровский край – 26 июля 2010г. В настоящий момент разрабатывается

бизнес-план

«КАНАЗИТ» для Приморского края (п.г.т.Кавалерово)

на

основе

местных месторождений перлитов

с целью получения трех

силикатных продуктов: жидкое стекло, 9-ти водный метасиликат натрия и

строительный пеноматериал для теплоизоляции и звукопоглощения .

55

А также в странах СНГ:

* г.Ялта (Крым, Республика Украина) – 17-18 сентября 2008г;

* г.Ереван (Республика Армения) – 20-23 апреля 2009г. и 2 - 9

декабря 2009г. (Данный проект «Каназит» был рассмотрен на

заседании Правительства Р.Армения от 23 декабря 2010г. и

получил положительное решение и направлено письмо в

«Евробанк» с целью получения кредита для финансирования

и внедрения данной технологии в г.Ереване);

* планируется презентация в г.Кишиневе (Республика Молдова)

в 2010-11г.г., поскольку имеется официальное приглашение от

зам.министра Министерства экономики и торговли Р.Молдова

от 8 апреля 2009г. (из-за нестабильной политической

обстановки, поездка в Р.Молдова временно откладывается).

И за рубежом:

Республика Китай (с 17 по 25 декабря 2010г.). Презентация национального

проекта «КАНАЗИТ» в

стекольной фирме «ФАРОН». Подписан

предварительный протокол о дальнейшем сотрудничестве для реализации

данного проекта на территории Китая

с использованием китайских

перлитов.

56

ОТЗЫВЫ О КАНАЗИТЕ

1. Синтез новой сырьевой смеси «КАНАЗИТ» и последующие

исследования процессов стекло- и силикатообразования в новой

шихте, можно рассматривать, как новое направление в

исследовании процессов стекловарения.

Костан Артаваздович КОСТАНЯН

академик НАН РА, д.т.н. профессор

2. Особенность «КАНАЗИТА» заключается в том, что сам способ

его синтеза основан на перемешивании растворов или суспензий

стеклообразующих компонентов, взаимодействующих друг с

другом в процессе синтеза, что обеспечивает его высокую

гомогенность.

Нина Александровна ПАНКОВА,

д.т.н..профессор кафедры стекла

и ситаллов РХТУ им.Д.И.Менделеева

(2003г)

3.«КАНАЗИТ» - одно из самых серьёзных направлений снижения

всех видов расходов нашего энергоёмкого производства стекла для

продления «жизни» людей в «цивилизованном состоянии!».

Эрнест МОСОЛОВ (г.Киев)

57

4. «КАНАЗИТ» - как стратегическое направление в технологии

стекла и его аналоги рано или поздно обязательно войдут в

мировую практику стекловарения. Технологии на кварцевом песке

постепенно начнут сдавать свои позиции. Неразумно варить

кристаллический кварц, когда природа щедро наградила нас

аморфным кремнезёмом. Вектор всех стекольных технологий

должен двигаться в сторону сырьевых ресурсов на основе

аморфного кремнезёма. Само собой это потребует новых

концептуальных подходов к принципиальным технологическим

схемам процессов приготовления шихт и стекловарения, и эти

подходы должны быть отражены выгодно в техникоэкономическом обосновании данного технологии.

Владимир КОНДРАШОВ – д.т.н. (г.Саратов)

5. Технология "Каназита" - это прорывная технология. Поэтому все

спецы и ученые, которые развивают стеклоделие, просто должны

прийти к пониманию, что аморфный кремнезем - это подарок природы,

для вариативного множества продуктов стеклоделия, на его основе.

В этом я всегда за технологию "Каназит".

Владимир КОНДРАШОВ – д.т.н. (г.САРАТОВ)

58

6. Получение синтетической стекольной шихты «КАНАЗИТ» на

основе аморфных горных пород создает принципиально новую

возможность совершенствования стекольной технологии. Это

касается в первую очередь операции стекловарения – стекло может

быть

получено

при

более

низких

температурах

в

энергосберегающих печных агрегатах принципиально новой

конструкции. Широкое внедрение технологии стекловарения с

использование шихты «КАНАЗИТ» может стать революцией в

стеклоделии, подобной флоат-процессу в производстве листового

стекла. Для решения этой важнейшей народнохозяйственной

задачи

требуется

создание

большой

концентрации

интеллектуальных, технических и финансовых ресурсов.

Сергей Мулеванов, д.т.н., БГТУ им.Шухова

(г. Белгород)

7. Использование «КАНАЗИТА» в стекловарении позволит

коренным образом изменить, усовершенствовать и

интенсифицировать процесс варки стекла и решить ряд

экологических проблем! Комплексное решение, связанных со

стекловарением технологических и экологических вопросов

позволит повысить эффективность производства стеклоизделий!

Борис Иванович БЕЛЕЦКИЙ – к.т.н.

Кафедра стекла и ситаллов РХТУ им.Д.И.Менделеева

(2003г)

59

8.

*Нужно менять имидж проекта «КАНАЗИТ»! В

представленном варианте бизнес-плана упор делается на

производство шихты «КАНАЗИТ» только для тарного стекла и

хрусталя! Это даёт право многим руководителям предприятий

(чтобы им только не заниматься внедрением данного проекта)

утверждать, что для производства электровакуумного,

медицинского, листового и других видов стёкол этот проект

непригоден, после чего от такого руководителя, как правило,

вышестоящий начальник отвязывается. Но проект – то,

универсален! Шихта «Каназит» может использоваться для

производства любого стекла!

*В проекте «КАНАЗИТ» сильнее надо отображать его

экономическую сторону: экономию топлива в сравнении с ныне

действующими технологиями; увеличение скорости варки

стекломассы; снижение улетучивания отдельных оксидов в

пламенных печах при варке, что даёт большую экономию

исходного продукта в сравнении с шихтой и варкой стекла,

которые осуществляются по классической технологии; увеличение

срока службы стекловаренных печей!

* Весь проект «КАНАЗИТА» базируется только на

использовании нанотехнологии!

Анатолий Павлович СИВКО, к.т.н.

Главный стекольщик Мордовии (г.Саранск)

60

9. Каназит - это сырьё и технология будущего! Ваше решение, на

данном отрезке времени, делать материал для спецстекол –

правильно! Мне кажется, мысли Вашего отца и Ваше опережают

возможности текущего момента! Но всегда было и будет

движение вперёд! Мы же уже имеем химически осажденный

мел! Есть комплексное стекольноё сырье – будет и «КАНАЗИТ»!

Я в это верю!

Валентина Александровна ФЁДОРОВА

к.т.н. (г.Гусь-Хрустальный, Владимирская обл.)

1 октября 2010г.

10. Исключительный интерес представляет исследования

реакционной способности «Каназита», в результате которых

установлено, что в процессе гидротермальной обработки в

шихте практически полностью проходит стадия

силикатообразования, в результате чего он содержит в своем

составе аморфные гидратированные силикаты калия, свинца и

цинка. Все это свидетельствует о несомненной научной

новизне и новом вкладе автора технологии в теорию

стекловарения.

Алексей Павлович ЗУБЕХИН, д.т.н.,

профессор кафедры керамики, стекла и

вяжущих веществ ЮРГТУ (НПИ),

Заслуженный деятель науки и техники РФ

(г.Новочеркасск) (2003г)

61

11.Гидротермальное разложение аморфных

кремнезёмсодержащих горных пород и техногенных продуктов

со значительным содержанием стеклофазы в условиях

автоклавной обработки этих материалов в присутствии едких

щелочей позволит получить целый комплекс полезных

продуктов, среди которых ,особо важное значение, имеет

«КАНАЗИТ» - аморфизированная основа стекольной шихты,

обладающая целым комплексом уникальных свойств, и прежде

всего, высокой реакционной способностью!

Василий Агафонович ЛОТОВ, д.т.н.,

профессор кафедры технологии силикатов Томского

политехнического университета (г.Томск)

12. «КАНАЗИТ» - это один из самых приоритетных

антикризисных технологий в стеклоделии СНГ и других стран…

Главный редактор журнала «СТЕКЛО МИРА»

Почетный проф. БГТУ им. В.Г.Шухова

Владимир БОЛОТИН

13. «КАНАЗИТ» : технология, опередившая своё время!

Журналист КУЛЕШОВА Ю.П.

(Газета «Деловой экспресс», Р.Армения)

62

Руководитель и участники проекта

1. Руководитель и автор проекта – вице-президент НП «РСПСТЕКЛО», д.т.н, профессор вуза Московского

Государственного горного университета, академик РАЕН и

академик-секретарь Российской инженерной академии

Мелконян Рубен Гарегинович

Почтовый адрес: 125047 г. Москва, ул. Чаянова д.16 кв.17

Тел (495) 251-18-59 дом. 8 (926) 230-33-76 моб

E-mail: mrg- kanazit @ mail.ru

2. Автор - бизнес-плана проекта и участник проекта – Директор

Калужского филиала Всероссийского института экономики

минерального сырья (КФ ВИЭМС), к.э.н., член-корр. РАЕН

Ефремов Александр Николаевич.

Служебный адрес: 248620 г. Калуга, пер.Старичков 2А

Тел: 8(4842) 576359 сл.; факс: 8(4842) 570120;

Моб. 8(910)912-27-99

E-mail: geon @ кaluga.ru

Ответственный исполнитель

и автор проекта

проф. Мелконян Р.Г.

27 декабря 2010г.

63

Презентация подготовлена при помощи студентки группы

ИЗОС-06 Волосковой Яны Петровны

Москва,2011г.

64