chermet2008

advertisement

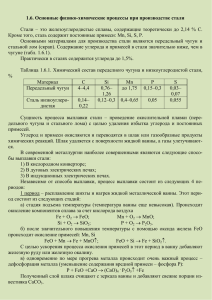

Черная металлургия Традиционная схема • Руда агломерация • ферросплавный доменный процесс чугун литейный передельный мартен электропечь конвектор сталь сталь Прокатный цех горячий листовой холодный фасонный Черные металлы Железо • +примеси S, N, P, Si, и др. • +специальные добавки По содержанию углерода: • - чугуны (более 2,14%) • - стали (менее 2,14%) Чугуны: - Белые (передельные) - Серые (литейные) - модифицированные Руды По содержанию железа: - Бедные до 30% - Средние 30-50% - Богатые (св. 50%) По форме содержания железа: - Магнетитовые (магнитный железняк) - Гематитовые (красный железняк) - Бурый железняк - Сидерит (шпатовый железняк) 1. Предварительная стадия 1.1. обогащение руды • - размол • - пульпа • - отсадка • - магнитная сепарация • (пыль, шум, ЭМП) 1.2. коксование ИСТОЧНИКИ: - ОТОПИТЕЛЬНАЯ СИСТЕМА - СИСТЕМА ЗАГРУЗКИ - БАШНЯ ТУШЕНИЯ СУХОЕ ТУШЕНИЕ: 1. ОБЪЕМ ВЫБРОСОВ СОКРАЩАЕТСЯ 2. ПАР 3. ЭКОНОМИЯ ЭНЕРГИИ 4. РАСХОД ВОДЫ 5. УЛУЧШЕНИЕ КАЧЕСТВА КОКСА МОКРОЕ ТУШЕНИЕ : H2S NH3 C6H5OH СМОЛЫ 3,4 БЕНЗ(А)ПИРЕН СОДЕРЖАНИЕ ПРИМЕСЕЙ В ТЕХНИЧЕСКОЙ ВОДЕ ½ ТЕПЛА УХОДИТ В АТМОСФЕРУ ФЕНОЛЬНЫЕ СТОКИ • • • • • • ДО 2 Г/Л ФЕНОЛА РОДОНИДЫ ЦИАНИДЫ NH3 СМОЛЫ МАСЛА 2. АГЛОМЕРАЦИЯ 2.1. ДРОБЛЕНИЕ ШИХТЫ: 1/3 ПЫЛИ ВСЕГО ЗАВОДА 3-20 КГ ПЫЛИ / 1 Т АГЛОМЕРАТА: Fe, Fe2O3, SiO2, Al2O3, CaO, MgO, MnO, P2O5, S, C, As 2.2. спекание шихты • • • • • Агломерационные газы: 1. токсичность AsO, ZnO 2 CO 3. SO2 – 60% от завода 12 кг/1 т агломерата 3. Доменный процесс – три процесса: 3.1. окисление углерода кокса • С+O2=CO2 • С+СO2=2CO В конце процесса температура падает до 400-500 гр 2 СО=СО2+С (сажа) 3.2 восстановление Fe Fe2O3+CO=Fe3O4+CO2 Fe3O4+CO=FeO+CO2 FeO+CO=Fe+CO2 3.3. флюсы убирают примеси Флюсы способствуют спеканию пустой породы и золы топлива Пустая порода от железной руды содержит много кремнезема (SiO2) A флюсы СаСО3 (известняк, доломит) способствуют отшлаковыванию S и F III потока загрязнения III.1. шлак 95% общей массы образовавшихся отходов: - 36-38% SiO2 - 34-35% СаО - 15-16% Al2O3 - 11-12% MgO - По 0,5 – S, Fe, MnO На 1 т чугуна: ЗСМК – 460-480 кг Мир – 270 Минимум - 180 III.2. выбросы: III.2. 1. Колошниковый газ: SO2, CO – 30%, NO H2S, 1-2% H, CH4 III.2. 2. Колошниковая пыль 50 (агломерат) – 150 (сырая руда)/1т чугуна • • • • Пыль шихтоподачи Пыль литейного двора 50% улавливается 15% расходов по переделу • На участке от летки до скиммера 50-70% пыли – возгоны • - металл с воздухом • - желоба канцерогенной пековой связки «Лисьи хвосты» Г. Липецк Желобная масса содержит: 64-69% углерода 34-39% SiO2 21-23% Al2O3 3-3,2% Fe2O3 Замена кокса III. 3 стоки – 2-6 тыс. куб. м/час 4. Выплавка стали 4.1.мартен 1. скрап-процесс – металлолом + 30% чугунные чушки 2. скрап-рудный процесс – 2/3 жидкий чугун, 1015% скрап, остальное железная руда 3. Рудный – только чугун • 4-12 часов • До 700 тонн в 1 плавку • Регенераторы сжигают мазут Шихта – чугун+ скрап+флюсы для удаления серы и фосфора 1. Поверхность окисляется печными газами – образование закиси железа FeO - окалины 2. Растворяется в металле и опускается вниз 3. Она окисляет примеси, превращая их в шлак: FeO+Mn= Fe+ MnO FeO+Si= Fe+ SiO 4. Закись + углерод из чугуна FeO+C= Fe+ CO 5. «Кипение стали» 6. Скачивание шлака 7. Введение ферросплавов Загрязнение от мартена 4.1.1. атмосферное От сжигания топлива: 1-3 кг/тстали NOx – 30% завода От разложения: При окислении углерода шихты СО Плавильная пыль 15 кг/т стали • 4.1.2. водное • Мокрая очистка газов • 4000 куб м /час • 4.1.3. шлаки 4.2. Кислородный конвертор • Жидкий чугун миксируют • Нормализуют • Заливают в ковш (с верхним или нижним дутьем 300-500 тонн • Продувают техническим кислородом 95,5% 2000 м куб в мин • 25-30 мин плавка (12-15 мин) • Примеси окисляются с • выделением тепла 4.2. Кислородный конвертор. Загрязнение • 4.2.1. атмосферное: • Большое количество конверторных газов из-за выгорания шихты: CO, SO2, NOx Пыль зависит от: 1/ состава шихты 2/ организации подачи кислорода • 4.2.2. стоки • мокрая очистка газов • 1 цех= 3 конвертора*250-300 тонн=4000-5000 куб.м./час • стоки 4.3. электропечь ГРАФИТ Слой шлака – сопротивление 90% скрапа 10% - чугуна Незначительный доступ Воздуха создает восстановительную среду 1. Период окислительный (все примеси окисляются кислородом шихты, кроме S) 2. Восстановительный на пов-ть металла наводят основной шлак (коксик, известь, плавиковый шпат ) Шлак перекрывает доступ воздуха - Щелочная среда - S 4.3. электропечь. Загрязнение • 1. наибольший выброс твердых веществ (пыль, коксик) • 2. технологические газы CO, NOx, цианиды – от хлоридов шихты • Шлаки сталеплавления трудно использовать, т.к. непостоянный физико-химический состав 5.1. Фасонный прокат 5.2. Листовой прокат 5. Прокат загрязнение связано: 1. Травление окалины (Fe2O3 Ni2O CrO) HNO3 HNO3 +H2SO4 NO NO2 + соли металлов Темп 80 гр 2. Гидравлическая транспортировка окалины 3. Охлаждение подшипников и валков 4. В стоках смазочные масла и эмульсии стоки 8-12 куб.м/т проката 5. Горячий прокат – сжигание топлива Новые методы • • • • ПВЖ Гидрометаллургия Процесс руда-сталь Плазменная плавка