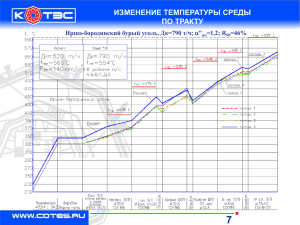

Слайд 1 - СибКОТЭС

advertisement

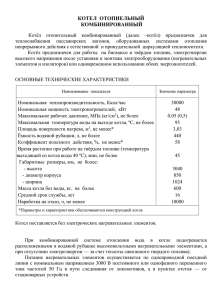

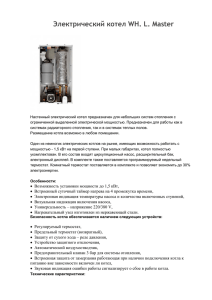

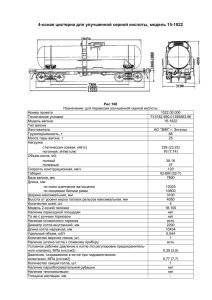

Конкурс молодых специалистов ОАО «Инженерный центр ЕЭС» «Разработка котла с кольцевой топкой на кузнецких каменных углях марок Г, Д для энергоблока 330 МВт с использованием методов численного трехмерного моделирования» Секция 2: «Теплоэнергетика и тепломеханическое оборудование» Авторы: Пилипенко О.В., Сергеева А.И. Руководитель: Серант Ф.А., д.т.н. Организация: ЗАО «СибКОТЭС» Должность: инженер, инженер Новосибирск 2008 Предпосылки для разработки и проектирования 2006 – 2008 гг. – решение ОАО РАО «ЕЭС России» по ликвидации дефицита мощности энергосистем и в соответствии с "Соглашением по обеспечению тепловой энергией объектов строительства Левобережной зоны г. Омска на период 2006-2010 гг" намечено продолжение строительства генерирующего объекта электрической мощностью 335 МВт и тепловой 385 Гкал/час в Северо-Западном промышленном районе города Омска. В качестве наиболее перспективных вариантов рассматривались варианты строительства энергоблоков: - электрической мощностью 335 МВт (котел с кольцевой топкой, турбина типа Т-285/335-240) - электрической мощностью 330 МВт (котел с кольцевой топкой, турбина типа ТК-330-240). В данной работе рассмотрены варианты котла с кольцевой топкой полубашенной и Т-образной компоновок, разработанные для блока 330 МВт при сжигании кузнецких углей марок Г и Д. Показано, что наряду с другими общепризнанными технологиями сжигания, применение кольцевой топки – одно из перспективных направлений. 2 Котел с кольцевой топкой 820 т/ч Параметры котла Вторичный воздух Аэросмесь Расположение горелок в топке котла 820 т/ч Паропроизводительность, т/ч 820 Давление пара, МПа 13.8 Температура пара, оС 560 Температура питательной воды, оС 230 Теплонапряжение объема топки qv, кВт/м3 97,7 Теплонапряжение сечения топки qF, МВт/м2 2,83 КПД, % 93.0 Габариты котла, м высота ширина глубина 50 48 24 Характеристики угля Символ Бурый уголь Wr, % 25 – 33 Ar, % 6 – 12.8 Qr, кДж/кг 15655 Vdaf, % 46 – 48 3 Вариант котла с кольцевой топкой полубашенной компоновки 330 МВт Параметры Символ Прямоточный 1. Характеристики углей: · Теплотворная способность, МДж/кг; · Влажность, %; · Зольность, %; · Выход летучих, % Q ir Wr Ar Vdaf 22,123 13 17 39 2. Основные параметры котла (по первичному / вторичному пару): · Давление пара, МПа · Паропроизводительность, т/ч · Температура пара, оС P D t 25,5 / 4.1 1050 / 875 565 / 565 3. Температура питательной воды, оС tпв. 274 4. Теплонапряжение сечения топки, МВт/м2 qF 3,3 5. Теплонапряжение топочного объема, кВт/м3 qv 150 6. Температура газов в зоне активного горения, оС Т”аг 1400 7. Температура газов на выходе из топки, оС Т”т 1060 93.2 9. КПД котла, % 4 Вариант котла с кольцевой топкой Т-образной компоновки 330 МВт Параметры Символ Прямоточный 1. Характеристики углей: · Теплотворная способность, МДж/кг; · Влажность, %; · Зольность, %; · Выход летучих, % Q ir Wr Ar Vdaf 22,123 13 17 39 2. Основные параметры котла (по первичному / вторичному пару): · Давление пара, МПа · Паропроизводительность, т/ч · Температура пара, оС P D t 25,5 / 4.1 1050 / 875 565 / 565 3. Температура питательной воды, оС tпв. 274 4. Теплонапряжение сечения топки, МВт/м2 qF 4.2 5. Теплонапряжение топочного объема, кВт/м3 qv 160 6. Температура газов в зоне активного горения, оС Т”аг 1400 7. Температура газов на выходе из топки, оС Т”т 1130 8. Полный расход топлива на котел, т/ч В 138,6 9. КПД котла, % 93.4 5 Характеристики поверхностей нагрева Наименование Температура поверхности нагрева газов на входе, °С Первая (ширмовая) ступень первичного пароперегревателя Вторая (ширмовая) ступень вторичного пароперегревателя Вторая (ширмовая) ступень первичного пароперегревателя Третья (конвективная) ступень первичного пароперегревателя Первая (конвективная) ступень вторичного пароперегревателя Вторая ступень экономайзера Первая ступень экономайзера Массовая скорость среды, Скорость Поперечный газов, шаг, мм м/с кг/м2·с Диаметр и толщина труб, мм, материал Поверхность нагрева, м2 1129 892,5 4,4 476 32×6 12Х1МФ 1947 974 191,8 4,9 476 57×4 12Х1МФ 1602 885 920,1 5,7 476 32×6 12Х1МФ 1090 831 1235 8,6 144 32×6 Х18Н12Т 1512 759 231,9 12,2 192 57×4 12Х1МФ 3667 609 811,1 9,9 144 38×7 12Х1МФ 5699 446 811,1 8,4 144 38×7 12Х1МФ 5699 7 Компоновка котла с кольцевой топкой для блока 330 МВт. Разрез 8 Компоновка котла с кольцевой топкой для блока 330 МВт. План 9 Распределение нагрузок Конечно-элементная модель газоплотной коробки котла с эквивалентными напряжениями Фрагмент топки – нижняя часть до начала сужения, уровень крепления подвесок 10 Моделирование топки котла для блока 330 МВт в программе «FLUENT» Поле скоростей на 2-ом ярусе основных горелок, С Поля температур в сечениях основных (2-ой ярус) и восстановительных горелок, С 11 Заключение В рамках данного проекта был разработан вариант котла с кольцевой топкой на кузнецких каменных углях марок Г и Д для блока 330 МВт. Котел с прямым вдуванием угольной пыли, системой пылеприготовления с 8-ю среднеходными мельницами типа МВС-225. При всех принятых технических решениях КПД котла находиться на уровне ~93,4%. На основании анализа результатов проведенных расчетов по кольцевому котлу для блока 330 МВт установлено: - котел с Т-образной компоновкой обеспечивает тепловосприятие экранов топочной камеры в зоне допустимых значений (не более 500 ккал/кг); рекомендуемая температура пара за ВРЧ не должна превышать 420-440оС из условия прочности перлитной стали 12Х1МФ, используемой при изготовлении экранов топки. Данное условие лучше выполняется для варианта с Т-образной компоновкой; - организация четырех-ходового движения среды в экранах топки (1 ход по внутреннему кольцу и 3 хода по наружному кольцу) приводят к дополнительным гидравлическим потерям, поэтому предпочтительнее организовать трех-ходовое движение (1 ход по внутреннему кольцу и 2 хода по наружному кольцу), при этом массовые скорости по экранам находятся в допустимых пределах ρω=~1300 кг/м2·с; 12 Заключение - при выборе Т-образной компоновки удастся избежать избыточных напряжений и получить равномерно распределенную нагрузку благодаря отсутствию сложно-реализуемых конструктивных переходов и возможности упростить подвесную систему; относительная равномерность полей скоростей дымовых газов в газоходах котла (для Т-образного варианта) обеспечивает равномерность раздачи среды по трубам, а следовательно, и минимизацию тепловых и гидравлических разверок; эффективность предложенной угольной ступени восстановления в системе трехступенчатого сжигания проверена расчетным путем при использовании программы «FLUENT». Принимая во внимание вышеизложенное, можно сделать вывод, что в данном проекте предпочтительнее Т-образная компоновка, преимуществом которой является более традиционная конструкция всего котла и его подвесной системы, меньшая металлоемкость и соответственно масса котла, его проще реализовать в металле. Большое значение имеет также наличие положительного опыта проектирования и эксплуатации кольцевого котла с Тобразной компоновкой поверхностей нагрева, которая была реализована на кольцевом котле Е-820-13,8-560БТ на Ново-Иркутской ТЭЦ. 13 Заключение На основании рассмотрения положительных результатов освоения котла Е-820 НТС РАО «ЕЭС России» своим решением от 17.05.01 № 50 рекомендовал использование котлов с кольцевой топкой для крупных энергоблоков на каменных и бурых углях. Выполненные проработки профиля котлов с кольцевой топкой показывают, что применение кольцевых топок для крупных энергоблоков обеспечивает: - снижение высоты котла до 25…30 %; - сокращение массы металла под давлением до 20 %; - уменьшение общей массы котла до 10 %; - снижение стоимости котла до 7…10 %; - повышение бесшлаковочной мощности и надежности работы экранных панелей топки за счёт общего и локального снижения температуры факела и более высокой равномерности их тепловосприятия по периметру топки; - компактность компоновки котельной ячейки с кольцевым котлом (в зависимости от топлив и других условий) позволяет при реконструкции установить в существующую ячейку котел большей производительности. 13 Спасибо за внимание