Лекция 3. Виды разрушения зубьев. Критерии расчета зубчатых

advertisement

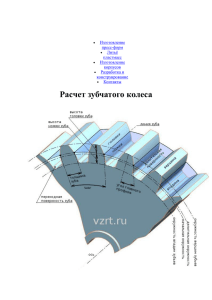

ИННОВАЦИОННАЯ ОБРАЗОВАТЕЛЬНАЯ ПРОГРАММА УГТУ-УПИ КАФЕДРА ДЕТАЛИ МАШИН ПРЕЗЕНТАЦИЯ К КОНСПЕКТУ ЛЕКЦИЙ ПО КУРСУ «ДЕТАЛИ МАШИН» Раздел «Цилиндрические зубчатые передачи» Профессор Г.Л. Баранов ЛЕКЦИЯ 3 Виды разрушения зубьев. Критерии расчета зубчатых передач Напряжения в зубе Fn – сила, нормальная к поверхности эвольвенты; σн – контактные напряжения; σF – напряжения изгиба; t1 – время, в течение которого действую напряжения при входе зуба в зацепление; t2 – время полного оборота зубчатого колеса; t2 = t1 z (здесь z - число зубьев колеса) Виды разрушения зубьев Поломка зуба: Поломки усталостного характера связанны с действием переменных напряжений σF. Трещины усталости появляются у ножки зуба со стороны растянутых волокон. При усталостном разрушении на теле колеса остается вогнутая поверхность. Для предупреждения усталостной поломки зуба его рассчитывают на выносливость по напряжениям изгиба. Повышению изгибной прочности зуба способствуют увеличение модуля и коэффициента смещения, повышение прочности материала колеса, повышение точности изготовления и монтажа передачи. Поломки от перегрузок. Основные причины поломки от перегрузок: неравномерное распределение нагрузки по длине зуба, связанное с неточностями изготовления и деформациями зубьев, валов и опорных устройств; абразивный износ, приводящий к ослаблению зуба в опасном сечении и дополнительным динамическим нагрузкам в зацеплении. При поломке от перегрузки на теле колеса остается выпуклая поверхность. . Виды разрушения зубьев Усталостное выкрашивание рабочих поверхностей зубьев Основной вид разрушения зубьев для большинства закрытых хорошо смазываемых передач. Появляется в результате действия переменных контактных напряжений. Разрушение начинается на ножке зуба вблизи от полюса зацепления, где действует наибольшая нагрузка, соответствующая зоне однопарного зацепления. Развитие трещин приводит к выламыванию частиц материала с поверхности зуба и появлению небольших ямок, которые со временем разрастаются и сливаются в крупные раковины. При этом нарушаются условия образования сплошной масляной пленки, наблюдается повышенный износ и задир зубьев. Для предупреждения выкрашивания выполняют расчет зубьев на выносливость по контактным напряжениям. Повышению контактной прочности зуба способствуют увеличение межосевого расстояния и ширины зуба, повышение твердости и уменьшение шероховатости рабочих поверхностей зубьев. В открытых передачах выкрашивания не происходит, поскольку абразивный износ поверхности зуба опережает развитие усталостных трещин. Виды разрушения зубьев Абразивный износ. Основной вид разрушения зубьев открытых передач. Абразивные частицы, попадая на поверхность зуба, истирают его. В результате размеры зуба в опасном сечении уменьшаются, что приводит к снижению кинематической точности передачи и со временем к поломке зуба. Для уменьшения износа улучшают условия смазки, повышают твердость и снижают шероховатость поверхности зуба. Заедание зубьев. Проявляется в приваривании частиц материала одного зуба к другому зубу при разрушении масляной пленки и повышении температуры в зоне контакта микронеровностей зубьев. Образовавшиеся наросты на зубьях задирают рабочие поверхности сопряженных зубьев. Этот вид разрушения характерен для крупномодульных тихоходных зубчатых передач, имеющих повышенные скорости относительного скольжения. Для предупреждения заедания используют теплостойкие стали и масла с повышенной вязкостью и противозадирными присадками. Выбор материалов зубчатых колес и способов термообработки Выбор материалов зубчатых колес зависит от назначения передачи и условий ее работы. Наибольшее применение находят стальные зубчатые колеса из термически обрабатываемых сталей. Реже применяют колеса чугунные и пластмассовые. Чугунные зубчатые колеса дешевле стальных, их используют в малонагруженных открытых передачах. Они имеют малую склонность к заеданию, но не выдерживают ударных нагрузок. Пластмассовые зубчатые колеса имеют низкую прочность и сравнительно высокую стоимость. В силовых передачах их не применяют. В зависимости от твердости поверхности зубьев после термообработки стальные зубчатые колеса можно условно разделить на две группы. Выбор материалов зубчатых колес и способов термообработки В зависимости от твердости поверхности зубьев после термообработки стальные зубчатые колеса можно условно разделить на две группы. Первая группа - зубчатые колеса с твердостью поверхности зубьев H≤350 HB. Материалами для колес этой группы служат углеродистые стали 40, 45, легированные стали 40Х, 45Х, 40ХН и др. Способы термообработки для получения колес этой группы: нормализация (закалка с высоким отпуском) улучшение (нагревание с охлаждением на воздухе). Термообработку проводят до нарезания зубьев. Твердость сердцевины зуба и его рабочей поверхности одинаковы. Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению. С целью снижения вероятности заедания, улучшения прирабатываемости зубьев и повышения нагрузочной способности косозубых передач твердость рабочей поверхности зуба у шестерни должна быть на 30…50 НВ выше, чем у колеса. Вторая группа - зубчатые колеса с твердостью поверхности зубьев H>350 HB. Используется следующая технология получения колес этой группы. Зубья нарезают до термообработки. Искажение формы зубьев, возникшее в результате термообработки, исправляют шлифованием или обкаткой со специальными пастами. Способы термической или химико-термической обработки для получения колес этой группы: объемная закалка поверхностная закалка ТВЧ (токами высокой частоты) цементация – насыщение углеродом поверхностного слоя с последующей закалкой. азотирование – насыщение азотом поверхностного слоя. нитроцементация – одновременное насыщение поверхностного слоя углеродом и азотом с последующей закалкой. Механические характеристики сталей Марка стали Dm1, мм Sm1, мм Термообработка Твердость поверхности Предел прочности, МПа NHO, млн циклов 35 Любой Любая Н 163-192 НВ 550 2.5 40 120 60 У 192-228 НВ 700 11.2 45 Любой Любая Н 179-207 НВ 600 9.17 45 125 80 У 235-262 НВ 780 16.8 45 80 50 У 269-302 НВ 890 23.5 40Х 200 125 У 235-262 НВ 790 16.8 40Х 125 80 У 269-302 НВ 900 23.5 40Х 125 80 У+З(ТВЧ) 45-50 HRCэ 900 73.0 40ХН 315 200 У 235-262 НВ 800 16.8 40ХН 200 125 У 269-302 НВ 920 23.5 40ХН 200 125 У+З(ТВЧ) 48-53 HRCэ 920 86.9 35ХМ 315 200 У 235-262 НВ 800 16.8 35ХМ 200 125 У 269-302 НВ 920 23.5 35ХМ 200 125 У+З(ТВЧ) 48-53 HRCэ 920 86.9 20Х 200 125 У+Ц+З 56-63 HRCэ 1000 120.0 20ХНМ 200 125 У+Ц+З 56-63 HRCэ 1000 120.0 18ХГТ 200 125 У+Ц+З 56-63 HRCэ 1000 120.0 35Л Любой Любая Н 163-207 НВ 550 8.3 45Л 315 200 У 207-235 НВ 680 12.7 Н - нормализация, У - улучшение, З - закалка, Ц - цементация; Dm - наружный диаметр заготовки вал-шестерни, Sm - характерный размер заготовки для насадного зубчатого колеса Характерные размеры сечения заготовки Dm k1 3 T1 u S m 1.2(1 u )3 T1 u T1 - крутящий момент на шестерне, Н•м; u - передаточное число зубчатой передачи; km - коэффициент, учитывающий вид передачи, (km= 24 для прямозубых цилиндрических передач, km= 28 для прямозубых конических передач и km= 20 для непрямозубых передач). Выбор материалов 1. 2. 3. 4. При выборе материала заготовок должны выполняться следующие условия: для вал-шестерни Dm ≤ Dm1, для насадного зубчатого колеса Sm ≤ Sm1. Для зубчатых передач рекомендуются следующие варианты материалов и термообработок (ТО): Марки сталей одинаковы для колеса и шестерни 40, 45, 40Х, 40ХН и 35ХМ. Термообработка – улучшение. Твердость зуба шестерни 269…302 НВ, твердость зуба колеса 235…262 НВ. Марки сталей одинаковы для колеса и шестерни 40, 45, 40Х, 40ХН и 35ХМ. Термообработка зуба шестерни – улучшение с последующей закалкой ТВЧ, твердость поверхности зуба шестерни 45…50 НRCэ, или 48…53 НRCэ. Термообработка зуба колеса - улучшение, твердость зуба колеса 235…262 НВ. Марки сталей одинаковы для колеса и шестерни 40, 45, 40Х, 40ХН и 35ХМ. Термообработки колеса и шестерни одинаковы – улучшение с последующей закалкой ТВЧ, твердость поверхности зуба шестерни и колеса 45…50 НRCэ, или 48…53 НRCэ. Марки сталей для колеса 40Х, 40ХН и 35ХМ. Термообработка колеса – улучшение с последующей закалкой ТВЧ, твердость поверхности зуба колеса 45…50 НRCэ, или 48…53 НRCэ. Марки сталей для шестерни 20Х, 20ХНМ и 18ХГТ. Термообработка шестерни – улучшение с последующей цементацией и закалкой, твердость поверхности зуба шестерни 56…63 НRCэ. Ориентировочно диаметр заготовки зубчатого колеса определяется по формуле dк = uDm. Заготовки колес больших диаметров dк > 500 мм получают литьем, в этом случае рекомендуется использовать стали марок 35Л и 45Л. Исполнитель В.М. Зиомковский