Ульяновский государственный технический университет

advertisement

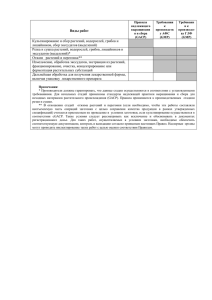

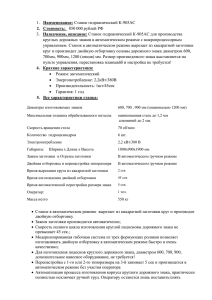

1 Инновационные технологии 21 века в области машиностроения «Повышение коэффициента использования металла при изготовлении коробчатых деталей типа квадратной формы с отверстием в донной части в совмещенных процессах вытяжки и отбортовки» Ульяновский государственный технический университет студенты кафедры «Материаловедение и ОМД» машиностроительного факультета Крещенова Ксения Александровна гр. ОМбд-21 Журтубаев Дмитрий Константинович гр. ОМбд-31 Научный руководитель проекта к.т.н., доцент кафедры «МиОМД», УлГТУ Никитенко Валентина Михайловна vm_nikitenko@mail.ru Область практического применения коробчатых деталей с отверстием в донной части Бак топливный Зеркала УАЗ Облицовка радиатора Классификатор коробчатых деталей Панель двери передняя наружная бампер УАЗ 2 Существующие аналоги технологии формообразования деталей 1. Перераспределение деформации с помощью: а) зажимов б) предварительного деформирования заготовок Вытяжка с зажимом в донной части А.С. № 1155328 Г. А. Матвеев Способы раскроя: 3 2. За счет уменьшения растягивающих тангенциальных напряжений Отбортовка с промежуточной вырезкой наиболее Отбортовка : а)-с коническим встречным Вытяжка и отбортовка упрочненной части пуансоном б)-с поддерживающими с зажимом боковых сторон полуфабриката А.С. втулками Устройство для интенсификации А.С. 889205 №4422756/31-27 процесса отбортовки отверстий В. Г. Кондратенко Способ изготовления полых В. И. Ефимов изделий Ю. Н. Берлет Форма заготовки согласно рекомендаций В. В. Шевелева, С. П. Яковлева Отбортовка с предварительной вытяжкой боковых сторон коробки А.С. 1388145 Способ изготовления полых изделий с отверстием в донной части А.Ш. Мурасов Реверсивная отбортовка А.С. 703186 Устройство для отбортовки В. И. Ершов 4 Цель работы. Повышение коэффициента использования металла при изготовлении коробчатых деталей типа квадратной формы с отверстием в донной части в совмещенных процессах вытяжки и отбортовки Для достижения поставленной цели необходимо решить следующие задачи: 1. 2. 3. 4. 5. Разработать комплексную математическую модель совмещенных процессов вытяжки-отбортовки коробчатых деталей квадратной формы с отверстием в донной части. Оценить влияние основных технологических параметров на напряженно – деформированное состояние заготовки с отверстием, силовые режимы и предельные возможности при совмещении операций вытяжки и отбортовки. Создать методику проектирования технологического процесса изготовления коробчатых деталей квадратной формы из плоских заготовок с предварительно пробитым отверстием, размеры которого меньше размеров отверстия в донной части готового изделия. Провести экспериментальные исследования при совмещенной вытяжкеотбортовки квадратных коробчатых деталей с целью подтверждения достоверности результатов теоретического анализа. Разработать практические рекомендации по совершенствованию совмещенного процесса вытяжки-отбортовки коробчатых деталей квадратной формы с отверстием в донной части в условиях промышленного производства на ОАО «УАЗ». Исследовательский характер проекта . 5 Материалы, технологическая оснастка, оборудование Материал исследовани й S0 , мм rп , rм мм Размер заготовок мм Сталь 08 Ю 0,6;0,7; 1,0 3, 5, 7 100х100 Сталь 08 пс 0,8; 1,0 3, 5, 7 Ø 86 Сталь 08 кп 1,0; 1,2 3, 5, 7 Ø 88 Экспериментальная оснастка трех типоразмеров Факторы, влияющие на формоизменение заготовки Рабочая зона штамповки на гидравлическом прессе с использованием синтетической водорастворимой смазки СИНЭРС-В S – толщина заготовки; D – размер 0 заготовки; rп и rм –радиусы закругления кромок пуансона и матрицы; h –глубина вытяжки ; Рпр -усилие прижима ; ап – размер пуансона; Рвыт- – усилие вытяжки; ΔS – относительное утонение стенки в опасном сечении детали; Ф – фестонообразование; ΔА’ – относительное изменение размера фланца. 6 Влияние технологических факторов: 1. На фестонообразование 1- h/aп = 0,27 2- h/aп = 0,33 3- h/aп = 0,4 4- h/aп = 0,47 1- Рпр/Рвыт = 0,201 2- Рпр/Рвыт = 0,172 3- Рпр/Рвыт = 0,143 4- Рпр/Рвыт = 0,115 Влияние усилия прижима на фестонообразование Влияние глубины вытяжки на фестонообразование Максимальное значение степени фестообразования (ΔФ) составляет 2,7. Т. О., размеры плоской заготовки в направлениях фестонов можно уменьшить до 2%, а это равноценно повышению КИМ до ~ 4%. 2. На утонение стенки в опасном сечении 1- Рпр/Рвыт = 0,201 2- Рпр/Рвыт = 0,172 3- Рпр/Рвыт = 0,143 4- Рпр/Рвыт = 0,115 Влияние глубины вытяжки на утонение 1- h/aп = 0,27 2- h/aп = 0,33 3- h/aп = 0,4 4- h/aп = 0,47 Интенсивное снижение (ΔФ) с увеличением усилия прижима наблюдается при больших значениях степени деформации – глубины вытяжки ΔА – относительное изменение размера фланца. Основные виды брака при получении деталей вытяжными операциями: Влияние усилия прижима на утонение 7 Сравнительный анализ процесса деформирования заготовки при изготовлении деталей - S% 0 -4 -8 -12 -16 -20 -24 -28 -32 1 2 3 4 5 6 7 8 9 10 11 1 2 d0=10ì ì S0=1ì ì Aâû ò =85ì ì H=12ì ì à) 34 5 6 7 8 9 10 11 á) Изменение относительно утонения в опасном сечении детали ( S), в процессе котором превалирует отбортовка Изменение размера фланца(Аф) и диаметра отверстия (dк ) в зависимости от глубины вытяжки (Н) Еd=f(Еф) Относительные деформации на кромке отверстия; Еd и фланца Еф для So=0,7мм; ____do=8мм - - - -do=10мм; глубина вытяжки, мм Предельная степень деформации на краю отверстия =33% При S0 = 1,0 мм и Рпр = 10 и 15 кН заготовки размером: для обычной вытяжки 87, 1 -92,0 мм и для вытяжки-отбортовки – 85,6 мм. Для толщины S0 = 0,7 мм : 82, 2- 92,7 мм и 80,7 мм Определение предельного формоизменения при отбортовке Ê î òá=d0 /dÊ Результаты экспериментов на образцах из сталей группы 08: 0,9 S0, мм 0,5 0,7 0,8 0,9 Aзаг, мм rм, мм d0, мм H, мм Dк, мм Aф, мм 5 5 5 5 10 10 8 12 15 14 12 18 11,2 11,6 9,8 13,6 76 90,5 90,5 86 82 100 96 88 0,7 0,8 0,8 Aзаг 96 100 96 Rм 5 5 5 0,7 Ê î òá=d0 /dÊ d0 12 10 8 H Dк 14 14,5 9,8 Aф 13,5 11 9,8 99,5 93,6 90,5 0,8 -S0 =0,75 ì ì -S 0 =0,75-0,72 ì ì -S 0 =0,75 ì ì Aзаг Rм d0 H dк 100 100 100 5 5 5 10 12 8,5 15 12 14 10,5 12,8 9 0,5 d 0,1 0,2 0,3 0,4 0,5 0,6 0,7 Котб= dо / dд= 0,75 dо –диаметр отверстия плоской заготовки = 87,0 мм; dд – диаметр отверстия детали с учетом припуска -S0 = 0,5 ì ì d 0,1 0,2 0,3 0,4 0,5 0,6 0,7 Ê î òá=d0 /dÊ Aф 96 98 100 -S0 = 0,70-0,71 ì ì 0,7 äë ÿ ñòàë è 08ï ñ 0,5 0,7 0,7 0,6 0,5 0,6 S0 äë ÿ ñòàë è 08ê ï 0,8 0,9 S0 8 S 0 , 9 100 100 0 , 77 А заг 116 на обрезку =116мм Согласно рекомендации В.П. Романовского (d/S0) . d0=87, мм Т.О. Котб < Котб.доП (не превышает 2,1), применение вытяжки-отбортовки возможно за один переход. 0,9 äë ÿ ñòàë è 08Þ 0,8 0,7 0,6 0,5 -S0 -S0 -S0 -S0 -S0 =0,7 ì ì =0,48-0,49 ì ì =0,78-0,80 ì ì =0,80 ì ì =0,70-0,71 ì ì d Результаты влияния факторов на величину АФ=f(h) контролируемого параметра Полиномиальная регрессия Экспоненциальная Степенная регрессия регрессия Aф Aф Aф Линейная регрессия Aф h h h D = f (h) К 9 h Аф- размер фланца, мм Dk Dk h Dk h Sk SК = f (h) h Dk- конечный диаметр отверстия, мм Sk h h Sk Sk h h h Sk- конечная толщина, мм; h- глубина вытяжки, мм. h Оценка предельного коэффициента деформирования в процессе вытяжки-отбортовки 10 Котб.пр =f(SО/dО ;dО/АВЫТ) Зависимость предельного деформирования К отб. пр. от относительного диаметра отверстия dо/Авыт: 1, 2, 3, 4, 5, 6, 7 - соответственно для S0/dо = 0,01; 0,02;0,03; 0,04; 0,05 ;0,06; 0,07 Зависимость предельного деформирования К отб.пр. от относительной толщины материала S0/dо: для стали 08 кп 1, 2, 3, 4, 5, 6, 7 – соответственно для dо/Авыт : 0,1;0,2; 0,3; 0,4; 0,5; 0,6; 0,7 1 для dО/АВЫТ 0,1 2 0,2 3 0,3 4 0,4 5 0,5 6 0,6 7 0,7 SО/d О dО /Авыт 1 для SО/dО 0,01 2 0,02 3 0,03 4 0,04 5 0,05 6 0,06 7 0,07 Зависимость предельного коэффициента деформирования (Котб.пр ) от относительной толщины материала (SО/dО ) и от относительного диаметра пробиваемого отверстия (dО /АВЫТ) Оценка преимущественного процесса деформирования 11 1 Р Max Р , Р Р sin д ф к Р – сила, развиваемая на пуансоне; Ркп – необходимое значение силы контр-прижима, обеспечивающее преимущественное деформирование фланца д T0 Интенсивность деформации на кромке отверстия t Преимущественные виды процесса формообразования Усилие прижима: Pпр e f a dS0 отб ф иф р e f a -для увеличения предельного коэффициента отбортовки, d 0 c i 1 c – продольная деформация разрушения при данной схеме НДС -степень использования запаса t пластичности материала в процессе d i –деформация Условия изготовления учитывали рекомендации 0 деталей вытяжкойКолмогорова В. Л. отбортовкой: Р ф 1, преимущест венное деформирование фланцевой части заготовки; Р 1, преимущест венное деформирование донной части заготовки. -показатель преимущественной реализации процесса формообразования уф T 0 д T0 σð, σфу - напряжение, передаваемое наклонному участку заготовки в угловой зоне донной и фланцевой частей заготовки;σТ0 - экстраполированный предел текучести Перспективность внедрения по результатам 12 расчетов и экспериментальных данных совмещенного процесса Анализ адекватности теоретической модели Усилие на пуансоне …….. Экспериментальное Теоретическое ЗИС Интенсификация процесса вытяжки-отбортовки Схема совмещенного процесса вытяжки-отбортовки Принятые допущения: 1. Боковые участки фланца или дна заготовки не оказывают влияния на деформирование зон заготовки; 2. Материал заготовки считается несжимаемым, упрочняющимся по линейному закону; 3. Нормальные к поверхности фланца или дна заготовки напряжения незначительны в сравнении с напряжениями, расположенными в плоскости листа; 4. Схемы НДС участков заготовки совпадают (идентичность коэффициента Лодэ); 5. Интенсивность деформаций угловых зон фланца и дна заготовки изменяются линейно по радиусу; 6. Трение на скругленных участках инструмента учитывается по закону Эйлера, а на плоских участках – по закону Амонтона-Кулона. Схема конструкции штампа совмещенного действия согласно патента на полезную модель №69780 а) НДС участков детали б) расположения рабочих деталей штампа 1- верхняя плита 2-пуансон- матрица 3-прижим-сьемник 4-обрезной пуансон 5-прижим 6-пружина-сьемника 7-нижняя плита 8- основание 9-матрица вырубная 10-прижим нижний 11-толкатель 12-выталкиватель 13-пуансон для вытяжки, матрица для обрезки припуска 14-прижим нижний 15- пружина сьемника 16- упор 17-исходящий материал 18- вытягиваемая деталь 19- отход внутренний 13 Продукция проекта. Методика расчета технологических параметров на основе вытяжки-отбортовки 14 Маршрут технологического процесса 15 по изготовлению детали номенклатуры ОАО «УАЗ» Действующий 1. Резка листа на полосы 1200 _______________ ___________________ 560 560 1. Резка листа на полосы 1200 _______________ ___________________ Предлагаемый 2. Вырубка заготовки из полосы 2. Вырубка заготовки из полосы, 3. Вытяжка детали на глубину 7 мм 3. пробивка отверстия 4. Вытяжка-отбортовка 4. Пробивка отверстия 5. Вытяжка- отбортовка с общей высотой полуфабриката 6. Вырубка дефектного слоя внутренней части заготовки. 7.Подсадка размеров с получением высоты 20, 5 мм 8. Обрезка детали по фланцу 9. Пробивка дна обрезка детали внутренней части и по фланцу, 5. пробивка дна Практические рекомендации по использованию 16 технологии изготовления кузовной детали на основе Чертеж детали вытяжки-отбортовки Техническая значимость проекта от использования полученных результатов в производстве: Заготовка для штамповки Способ изготовления Для вытяжки Для вытяжки и вытяжиаотбортовки Для вытяжки – отбортовки Для двойной вытяжки – отбортовки Размер исходной заготовки D,мм 217 203 190 190 Норма расхода материала по весу на одну деталь: -для процесса (базовый вариант предприятия ОАО «УАЗ »): Рм=2570 грамм; -для процесса вытяжки-отбортовки (предлагаемый вариант): Рм=2378 грамм Увеличение КИМ – 9,5% Экономия металла на годовую программу = 60, 84т