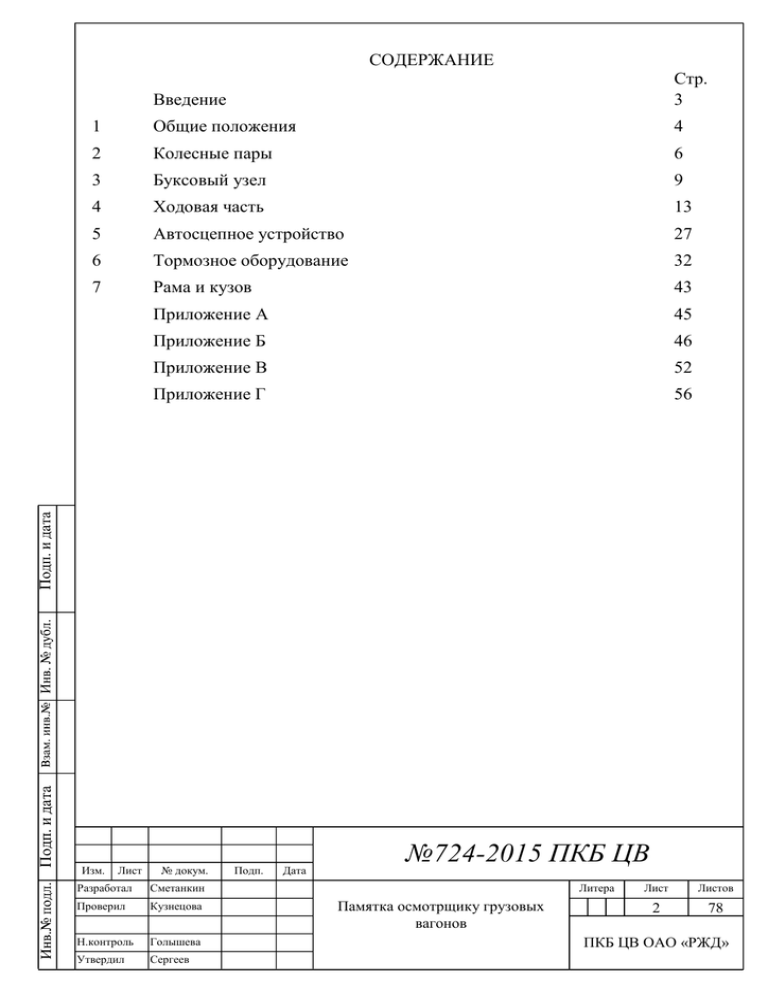

Памятка 724-2015 ПКБ ЦВ

advertisement