Опыт внедрения IT-Предприятие.MES на производствах с многопредметным потоком Владимир Михайлов

advertisement

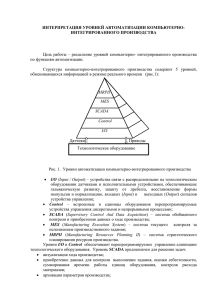

Опыт внедрения IT-Предприятие.MES на производствах с многопредметным потоком Владимир Михайлов Технический директор корпорация «Информационные технологии» кандидат технических наук www.it-enterprise.ru Структура ERP-системы IT-Предприятие Управление производством Анализ деятельности Управление персоналом Техническая подготовка производства Информационная система руководителя (KPI, BSC) Управление кадрами Нормирование производственных ресурсов OLAP бизнес-анализ Управление производством и загрузкой мощностей MRP II, MES Прогнозирование Управление качеством Техническое обслуживание и ремонт оборудования САПР технолога/нормировщика 160 преднастроенных методик Финансовый анализ Оптимизация Штатное расписание Табельный учет Расчет заработной платы Планиров. фонда оплаты труда Управление кадровым резервом Бюджетирование и контроллинг Управление обучением Калькулирование плановой и фактической себестоимости Анкетирование Учет путевых листов Финансовое планирование и бюджетирование Управление делопроизводством Бухгалтерский учет Администрирование Финансово-расчетные операции Учет дебиторов-кредиторов Управление доступом и безопасностью Управление сбытом Учет фактических затрат на основн. и вспомог. производство Администрирование и аудит информационной базы Управление ценами Учет ТМЦ, ТЗР и МБП Контрактно-договорной учет Связь с системой Клиент-Банк Учет запасов (складской учет) Учет основных средств и НМА Логистика Управление документооборотом материальных и финанс. потоков Управление закупками и материальными ресурсами Учет МБП и спецодежды Партионный и позаказный учет запасов Корпоративные средства учета и анализа, классификации, SCM, … Налоговый учет Главная книга. Баланс Бухгалтерская отчетность Учет и отчетность по МСФО Средства развития системы Конструкторы форм, запросов, интерфейсов, отчетов, моделей, базы данных, помощи и т.д. Конструктор репликаций API-интерфейс программирования MRP II, MES, APS Управление производством в IT-Предприятие базируется на стандартах и концепциях MRPII - стандарт планирования ресурсов производства в настоящее время является современным стандартом «де-факто» для управления промышленным предприятием MES - стандарт оперативного управления производством APS – концепция синхронного планирования производства www.it-enterprise.ru Оптимизация портфеля заказов Управление продаж , Отдел транспортной логистики,… Производственный отдел управления закупок и производства Завод Прогнозирование групп Планирование продаж Планирование перемещений MPS - планирование выпуска Производственно-диспетчерские MRP. Объемно-календарное управления заводов Цех планирование Производственнодиспетчерские бюро цехов и участков MES. Внутризаводское оперативное управление Планирование потребности в трудовых ресурсах, … Маркетинг, Финансовоэкономическая служба Планирование потребности в сырье и материалах Объемно-календарное планирование Статистика Планирование загрузки производственных мощностей Уровни планирования, функции, роли www.it-enterprise.ru IT–Предприятие.MES Предпосылки MES «Классического» MRPII становится недостаточно при: Низкий детерминизм процесса (на несколько дней и недель вперед) Уровень загрузки мощностей более 60%, 2-3 сменный режим работы Большая номенклатура продукции и полуфабрикатов Длительность выполнения ключевых операций более интервала планирования (смены, суток, …) Предприятие не всегда влияет на график поставок материалов (по MRP) Требуется обеспечить: Оптимальный план производства по заданному критерию(-ям) оптимизации Учесть многие производственно-экономические ограничения www.it-enterprise.ru Управление производством. MES Функции* Функции*MES-системы: MES-системы: контроль инструментов, контрольсостояния состоянияиираспределение распределениересурсов ресурсов(машин, (материалов, машин, методик работ, материалов, оборудования) инструментов, методик работ, ….) детальное оперативное планирование работ, основанное на приоритетах, детальное оперативное планирование работ, основанное наи расчет оптимальной загрузки оборудования загрузки оборудования приоритетах, и расчет оптимальной диспетчеризацияпроизводства производства диспетчеризация управлениепроизводственным производственнымдокументооборотом документооборотомдокументальное документальное управление сопровождениепроизводственного производственногопроцесса процесса сопровождение сбориихранение хранениетехнологических технологическихииуправляющих управляющихданных, данных,циркулирующих циркулирующихв в сбор производственнойсреде средепредприятия предприятиямежду междуразличными различнымисистемами системами производственной управлениеперсоналом персоналом управление управлениекачеством качествомпродукции продукциипредоставление предоставлениеданных данныхизмерений, измерений,выявление выявление управление критическихточек точек критических управлениепроизводственными производственнымипроцессами процессами управление техобслуживаниепроизводственных производственныхфондов фондов техобслуживание отслеживаниеистории историипродукта продукта отслеживание анализпроизводительности производительностисоставление составлениеотчетов отчетовоорезультатах результатах анализ производительностииисравнение сравнениефактических фактическихданных данныхс спрогнозируемыми прогнозируемыми производительности результатами результатами * По определению ассоциации MESA (Manufacturing Enterprise Solutions Association) www.it-enterprise.ru Управление производством. MES В докладе обощается опыт внедрения на: ОАО «Кременчугский колесный завод» ОАО «Артемовский завод по обработке цветных металлов» ЗАО «Никопольском заводе бесшовных труб «НикоТьюб» ОАО «Поли-Паке», г.Луганск ОАО «Арго» (металлообработка и производство жестетары), г.Черновцы ОАО «Кирскабель», г.Кирс Кировской области ОАО «Чувашкабель», г.Чебоксары www.it-enterprise.ru Управление производством. MES IT-Предприятие.MES – оперативное календарное управление производством Уровень планирования: цеха, участки, рабочие центры, хода Интервалы планирования: сутки, смены, часы, минуты Горизонт планирования: неделя, сутки Оптимизация MES – планов по критериям Максимизация загрузки оборудования – «производственная» группа критериев Построение приоритетных очередей Минимизация нарушения сроков отгрузки – «рыночная» группа критериев Выбор оптимального размера партии ... Выбор оптимального техпроцесса Распараллеливание по оборудованию Перепланирование производства по запросу Сменно – суточные задания На производство по рабочим центрам На перемещение полуфабрикатов между рабочими центрами На завоз материалов со складов Управление производством. MES Основной информацией для MES являются: Сквозной пооперационный технологический процесс производства продукции и полуфабрикатов, ДСЕ Рассчитанный MRP-план: объем, номенклатура, входимость и маршруты материалов/ полуфабрикатов и контрольные временные точки производства Профили и расписания рабочих центров с учетом текущей приоритетной загрузки Производственно-технологический регламент перемещения материалов и полуфабрикатов в производственной структуре предприятия Актуальные запасы полуфабрикатов и материалов в цехах и на складах и перспективный график завоза материалов на предприятие www.it-enterprise.ru Управление производством. MES Базовый аппарат математической оптимизации планирования в IT-Предприятие.MES В связи с тем, что универсальные алгоритмы математической оптимизации являются неполиномиально разрешимыми (так называемыми, NP-трудными с вычислительной точки зрения), то математической основой календарного планирования в системе IT-Предприятие® является комбинированное использование различных эвристических и оптимальных алгоритмов теории расписаний – специального раздела математической оптимизации Далее характеризуются подходы, алгоритмы и методы планирования, которые нашли применение для рассмотренного типа производства при выполнении указанных выше проектов. www.it-enterprise.ru Управление производством. MES Модели планирования в IT-Предприятие.MES Модель планирования по неограниченной загрузке - назначение на оборудование выполняется без анализа текущей загрузки оборудования. Модели планирования по ограниченной загрузке – назначение на оборудование выполняется без перегрузки оборудования в каждый календарный интервал. Варианты моделей планирования по ограниченной загрузке : • Планирование «вперед» от текущей смены только невыполненных технологических операций • Планирование «назад» от даты исполнения заказа от последней операции до первых технологических операций • Первоочередное планирование «узкого места» (наиболее загруженных рабочих центров) и планирование «назад» и «вперед» от «узкого места» • Модель «сглаживания» перегрузок оборудования с назначением работ на альтернативное Направление расчета Направление расчета оборудование • ... Дата отгрузки Дата приема заказа – начало расчета (работ) Минимально возможная дата отгрузки Дата приема заказа Начало работ Дата отгрузки – начало расчета (конец работ) www.it-enterprise.ru Управление производством. MES Модели планирования в IT-Предприятие.MES – APS-планирование по каждому заказу с прогнозированием окна «обещания». Выполняется по модели с ограниченной загрузкой при включении заказа в план производства – Планирование от текущего наличия материалов и полуфабрикатов – Планирование с учетом графика поступления материалов на предприятие – «Ручное» (диалоговое) назначение заказа на оборудование, в т.ч. выбор предпочтительного с точки зрения плановика варианта техпроцесса www.it-enterprise.ru Управление производством. MES Оптимизация MES – планов Приоритетные очереди заданий Приоритеты выбора рабочих центров • • • По приоритетам заказов/клиентов и: • • По приоритетам изделий По приоритетам оборудования исходя из: критическому отношению срокам отгрузки срокам приемки остаточному времени выполнения минимизации штрафов за просрочку • • • максимизации загрузки оборудования минимизация переналадок Прочие …. • • Минимальное КО Минимальное время окончания выполнения операции Минимальное время начала выполнения операции Только основное оборудование По группе альтернатив, если время начала раньше на … ед.врем. По группе альтернатив, если время окончания раньше на … ед.врем. Прочие … www.it-enterprise.ru Управление производством. MES Оптимизатор MES – планов Разница по времени отгрузки Дата запуска заказа Минимально возможная дата отгрузки www.it-enterprise.ru Управление производством. MES MES – оперативное управление производством (календарное внутрицеховое планирование и учет) Управление производством. MES Работа с MES планами - диаграммы Гантта Диаграммы Гантта Рабочего центра Заказа Техпроцесса www.it-enterprise.ru Управление производством. MES CRP-планы загрузки ресурсов Контроль загрузки ресурсов по результатам расчета MES плана • Загрузка рабочих центров при наличии MES-плана ≤ 100 % www.it-enterprise.ru Управление производством. MES Сменно–суточные задания на производство по рабочим центрам www.it-enterprise.ru Управление производством. MES Сменно – суточные задания на передачу полуфабрикатов между рабочими центрами www.it-enterprise.ru Управление производством. MES Производство с типом производства «Многопредметный поток» www.it-enterprise.ru Управление производством. MES Характеристика предприятий с многопредметным потоком www.it-enterprise.ru Управление производством. MES Характеристика предприятий с многопредметным потоком (часть 1) Большая номенклатура однотипной выпускаемой продукции (иногда до десятков тысяч наименований, в пределе – каждый производственный заказ является индивидуальным изделием) Основной технологический процесс производства всей продукции состоит из цепочек практически однотипных операций Каждая операция (например, закалка) следует всегда после определенных предшествующих операций, и эта последовательность задается для всей номенклатуры продукции Для определенной продукции (большей части продукции) ряд операций могут исключаться из техпроцесса, причем это исключение определяется для различной продукции по-разному. При этом последовательность оставшихся операций не изменяется В техпроцессе производства каждой продукции длительность однотипных операций может существенно отличаться (иногда на порядок) Узкая специализация оборудования под каждую технологическую операцию www.it-enterprise.ru Управление производством. MES Характеристика предприятий с многопредметным потоком (часть 2) Наличие нескольких моделей оборудования с разной производительностью для выполнения одних и тех же операций Высокая производительность оборудования на каждой технологической операции Длительные и зачастую дорогостоящие переналадки оборудования на одной и той же технологической операции для выпуска различной продукции, причем длительность и стоимость переналадок не является статической, а динамически зависит от того, с какой, и на какую продукцию выполняется переналадка В различной выпускаемой продукции могут встречаться полностью однотипные операции в технологическом процессе Различные размеры производственных заказов по различной продукции (иногда партии выпуска могут отличаться в сотни и тысячи раз) Дискретный характер производственного процесса К данному типу могут быть отнесены отдельные производства на универсальном производстве www.it-enterprise.ru Управление производством. MES А. Параметризация техпроцессов В связи с однотипностью техпроцессов и коротким временем от поступления производственного заказа до его запуска в производства на предприятиях техпроцессы формируются на базе типовых параметризированных техпроцессов конфигуратор техпроцессов. В результате время на утверждение техпроцесса заказа минимально. В техпроцессе заказа определяются: операционный маршрут производства по рабочим центрам технологическое и подготовительно-заключительное время по каждой операции время на переналадки нормы расхода материалов и выхода отходов. www.it-enterprise.ru Управление производством. MES В. Поуровневое планирование заказов Все основные технологические процессы представляются цепочками (а не последовательно-параллельными графами как в универсальном производстве) Однотипная последовательность операций На основании того, что все техпроцессы представляются цепочками, в модель планирования был заложен принцип «уровневого планирования» по слоям однотипных операций совмещенный с приоритетной очередью заказов из MPS-плана. В универсальном производстве применение данного принципа приводит к накапливанию больших межоперационных заделов и увеличению срока прохождения заказа в производстве. С учетом же указанных особенностей процесс построения приоритетных очередей заданий к рабочим центрам по уровням, а затем по приоритетам заказов приводит к «хорошим» планам. При этом, сначала назначаются все задания уровня А, затем уровня B, C, D и т.д. Внутри уровня приоритетная очередь строится по приоритетам заказов, к которым относится производственное задание (работа, деталеоперация). www.it-enterprise.ru Управление производством. MES Методы от «С» до «G» являются способом разрешения объективного противоречия между эффективностью производства (желанием спланировать производство равномерным потоком с минимальными переналадками) ориентацией на запросы клиентов (желанием отгрузить клиентам в срок либо как можно быстрее разнотипные заказы, что нарушает равномерный ход производства и вызывает частые переналадки). Противоречие решается на организационном уровне установкой директивных сроков отгрузки заказов (естественно, после процедуры оценки и согласования сроков выхода заказов из производства) и предоставлением возможности при указанном ограничении минимизировать переналадки с помощью используемых ниже методов. www.it-enterprise.ru Управление производством. MES С. Динамические методы построения приоритетных очередей В IT-Предприятие.MES используются эвристические правила, которые позволяют динамически изменять методы построения приоритетных очередей от условий. Для рассматриваемого типа производства используется следующий подход. При коэффициенте критического отношения КО <=1 (коэффициент равен отношению оставшегося времени до позднего срока окончания задания к оставшемуся времени обработки задания) работает алгоритм минимизации отклонений от сроков отгрузки заказов - приоритетная очередь заданий к рабочим центрам строится исходя из значений указанных коэффициентов критического отношения. При КО > 1 (присутствует ресурс времени) запускается алгоритм минимизации переналадок (максимизации загрузки оборудования внутри временного интервала) за счет использования временного ресурса и приоритетная очередь заданий к рабочим центрам строится исходя из приоритетов заданий. www.it-enterprise.ru Управление производством. MES D. Планирование от «узких» мест На производстве, как правило, один или несколько рабочих центров являются «узким местом» Если на предприятии есть ярко выраженные узкие места, то в IT-Предприятие.MES есть возможность строить производственные планы «от узкого места» (группа D рабочих центров на рисунке): сначала планируется загрузка рабочих центров группы D затем под них строятся планы загрузки рабочих центров до операции D по методике «планирование назад» после операции D строятся планы загрузки рабочих центров по методике «планирование вперед» www.it-enterprise.ru Управление производством. MES E. Как планировать «узкое» место – возможный полный перебор вариантов загрузки рабочих центров А как собственно строить загрузку самого «узкого» места ? В производстве присутствуют длительные и дорогостоящие переналадки оборудования «узкого места», длительность и стоимость переналадок не является статической, а динамически зависит от того, с какой, и на какую продукцию выполняется переналадка. Для минимизации переналадок на «узких местах» и максимизации загрузки мощностей в IT-Предприятие.MES может использоваться алгоритм полного перебора сочетаний «все операции техпроцесса для всех партий заказа по всем рабочим центрам узкого места» Для многономенклатурного универсального производства можно рекомендовать только для отдельных рабочих центров, т.к. применение этого подхода приводит к повышению вычислительной сложности расчетов. Для рассматриваемого типа производства, благодаря заранее известной структуре техпроцесса (цепочка), использование полного перебора ограничивает вычислительную сложность алгоритма оценкой N2/2, где N – количество заданий в приоритетной очереди. www.it-enterprise.ru Управление производством. MES F. Использование рабочих центров с неограниченной загрузкой В связи с узкой специализацией оборудования и высокой производительности под каждую технологическую операцию для ряда рабочих центров не являющихся узким местом используется модель «неограниченной» загрузки в сочетании с «ограниченной» загрузкой для соседних рабочих центров. При этом: снимается контроль над уровнем загрузки таких рабочих центров, считая, что любое производственное задание на них выполнимо в срок. Из опыта проектов, такое допущение на практике можно использовать, если рабочий центр загружен до 30-35% свой мощности. При более высоком проценте загрузки уже необходимо учитывать возникающие временные накладки, т.е. использовать модель «ограниченной загрузки» во времени. www.it-enterprise.ru Управление производством. MES Н. Динамические критерии оптимизации для «фоновых» производственных заказов Достаточно часто на предприятиях встречаются, так называемые, «фоновые» производственные заказы, т.е. заказы на восполнение складских запасов наиболее ходовой продукции. Такие заказы формируются на основании статистики потребления продукции со склада и не подтверждены реальными заказами клиентов. Принимаются допущения о том, что сдвиг во времени на несколько дней не критичен для таких заказов Для этих заказов были использованы критерии минимизации переналадок с уже назначенных на оборудование заказов Как только какой-либо такой заказ подтверждается реальным спросом, он переходит в категорию реальных заказов с директивным сроком исполнения. В этом случае для него динамически изменяется критерий оптимизации www.it-enterprise.ru Управление производством. MES I. Различные критерии оптимизации для различных уровней Возвращаясь к вопросам планирования «узких» мест, на одном из проектов былы использованы различные критерии оптимизации для различных уровней – для уровня А ( «узкого» места) был использован критерий минимизации переналадок, а для всех остальных уровней – критерий ориентированный на клиента (минимизация отклонений от директивных сроков). www.it-enterprise.ru Управление производством. MES G. Постоптимизационные алгоритмы Как показывает опыт авторов, достаточно эффективными методами может быть применение постоптимизационных алгоритмов, предназначенных для временных «сдвигов» уже спланированных операций. Сдвиги имеющих временной резерв операций к «узкому месту» как вперед, так и назад приводят к минимизация межоперационного пролёживания не затрагивая уже спланированные другие задания и рабочие центры. www.it-enterprise.ru Управление производством Спасибо за внимание! ? Вопросы Корпорация «Информационные технологии» Украина, 02140, Киев, пр.Бажана 14а Тел.: +38(044)585-90-70 E-mail: it@it.ua www.it.ua www.it-enterprise.ru Владимир Волевич Михайлов технический директор, к.т.н. www.it-enterprise.ru