Расстояние, мм - Сварка и все, что с ней связано

advertisement

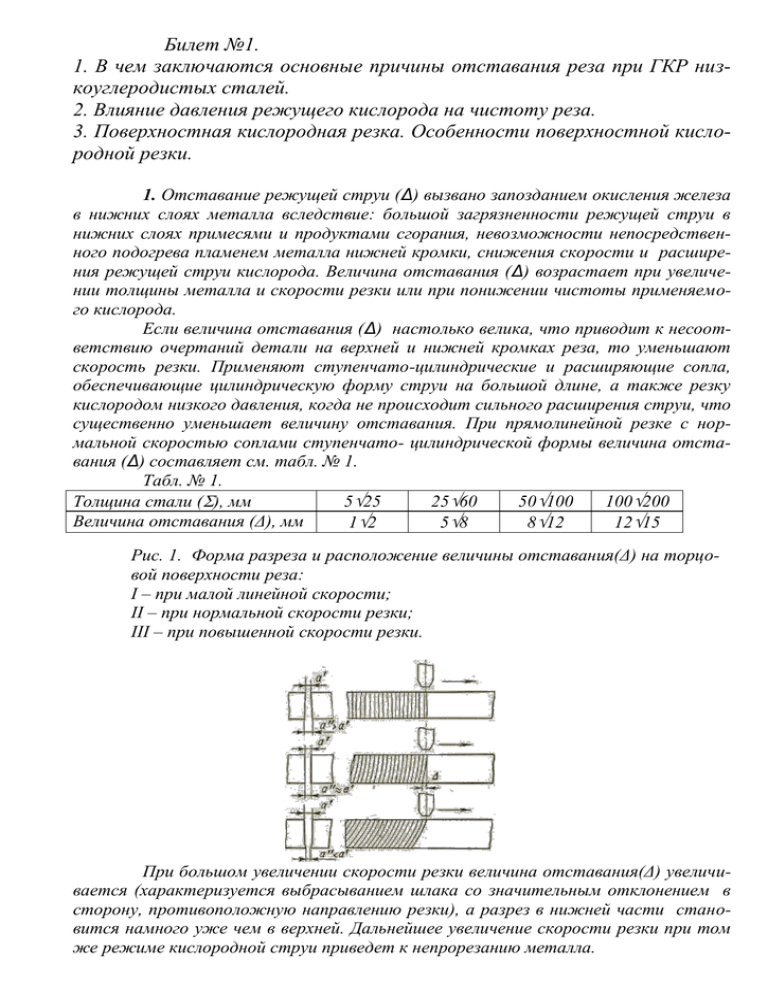

Билет №1. 1. В чем заключаются основные причины отставания реза при ГКР низкоуглеродистых сталей. 2. Влияние давления режущего кислорода на чистоту реза. 3. Поверхностная кислородная резка. Особенности поверхностной кислородной резки. 1. Отставание режущей струи (Δ) вызвано запозданием окисления железа в нижних слоях металла вследствие: большой загрязненности режущей струи в нижних слоях примесями и продуктами сгорания, невозможности непосредственного подогрева пламенем металла нижней кромки, снижения скорости и расширения режущей струи кислорода. Величина отставания (Δ) возрастает при увеличении толщины металла и скорости резки или при понижении чистоты применяемого кислорода. Если величина отставания (Δ) настолько велика, что приводит к несоответствию очертаний детали на верхней и нижней кромках реза, то уменьшают скорость резки. Применяют ступенчато-цилиндрические и расширяющие сопла, обеспечивающие цилиндрическую форму струи на большой длине, а также резку кислородом низкого давления, когда не происходит сильного расширения струи, что существенно уменьшает величину отставания. При прямолинейной резке с нормальной скоростью соплами ступенчато- цилиндрической формы величина отставания (Δ) составляет см. табл. № 1. Табл. № 1. Толщина стали (), мм 525 2560 50100 100200 Величина отставания (Δ), мм 12 58 812 1215 Рис. 1. Форма разреза и расположение величины отставания(Δ) на торцовой поверхности реза: I – при малой линейной скорости; II – при нормальной скорости резки; III – при повышенной скорости резки. При большом увеличении скорости резки величина отставания(Δ) увеличивается (характеризуется выбрасыванием шлака со значительным отклонением в сторону, противоположную направлению резки), а разрез в нижней части становится намного уже чем в верхней. Дальнейшее увеличение скорости резки при том же режиме кислородной струи приведет к непрорезанию металла. Увеличение давления кислорода позволяет в некоторой степени увеличивать скорость резки, однако качество резки при этом ухудшается, и резка в этом случае применяется как заготовительная операция с последующей обработкой кромок механическими способами. Для чистовой резки Величина отставания (Δ) должна составлять 510% от толщины разрезаемого металла (). При ручной ГКР больших толщин иногда приходится на выходе дополнительно осуществлять разрез металла в нижнем углу, спуская резак по выходной кромке. 2. Давление и расход режущего кислорода определяют в зависимости от толщины разрезаемого металла, чистоты кислорода и формы режущего сопла. Недостаточное или слишком высокое давление режущего кислорода приводит к снижению скорости резки и ухудшению качества реза. Давление режущего кислорода при резке стали толщиной 3÷300 мм находится в пределах 3,0÷12,0 кг с/см 2, а расход его составляет 3,0÷42,0 м3/ч. Давление режущего кислорода должно соответствовать режимам резки относительно толщины разрезаемого металла. 3. Поверхностная кислородная резка процесс снятия слоя металла кислородной струей с поверхности обрабатываемой детали или заготовки. Этот процесс, как и разделительная резка, основан на способности углеродистых сталей, нагретых до высокой температуры, сгорать в струе кислорода. В отличии от разделительной при поверхностной резке угол атаки(угол между резаком и поверхностью металла) значительно меньше и составляет обычно 10÷30о. Струя режущего кислорода выходит из мундштука с меньшей скоростью, чем при разделительной резке, что обеспечивает сгорание лишь поверхностных слоев металла. При линейном (ручном или механизированном ) перемещении резака обработка подобна строжке, которую можно выполнять в виде выплавке отдельных канавок или снятия слоя со всей поверхности. Такая обработка поверхностная кислородная строжка. Иногда производят выплавку конусных углублений, так называемое кислородное сверление. При необходимости выплавки глубоких канавок резку ведут в 2÷3 прохода. Билет № 2. 1. Что является важнейшим фактором определяющим величину отставания реза от вертикальной оси резака. 2. Чем характеризуется мощность пламени. 3. Деформация металла при резке. Способы уменьшения деформации металла при резке. 1. Отставание режущей струи (Δ) вызвано запозданием окисления железа в нижних слоях металла вследствие: большой загрязненности режущей струи в нижних слоях примесями и продуктами сгорания, невозможности непосредственного подогрева пламенем металла нижней кромки, снижения скорости и расширения режущей струи кислорода. Величина отставания (Δ) возрастает при увеличении толщины металла и скорости резки или при понижении чистоты применяемого кислорода. Если величина отставания (Δ) настолько велика, что приводит к несоответствию очертаний детали на верхней и нижней кромках реза, то уменьшают скорость резки. Применяют ступенчато-цилиндрические и расширяющие сопла, обеспечивающие цилиндрическую форму струи на большой длине, а также резку кислородом низкого давления, когда не происходит сильного расширения струи, что существенно уменьшает величину отставания. При прямолинейной резке с нормальной скоростью соплами ступенчато- цилиндрической формы величина отставания (Δ) составляет см. табл. № 1. Табл. № 1. Толщина стали (), мм 525 2560 50100 100200 Величина отставания (Δ), мм 12 58 812 1215 При большом увеличении скорости резки величина отставания(Δ) увеличивается (характеризуется выбрасыванием шлака со значительным отклонением в сторону, противоположную направлению резки), а разрез в нижней части становится намного уже чем в верхней. Дальнейшее увеличение скорости резки при том же режиме кислородной струи приведет к непрорезанию металла. Рис. 1. Форма разреза и расположение величины отставания(Δ) на торцовой поверхности реза: I – при малой линейной скорости; II – при нормальной скорости резки; III – при повышенной скорости резки. Увеличение давления кислорода позволяет в некоторой степени увеличивать скорость резки, однако качество резки при этом ухудшается, и резка в этом случае применяется как заготовительная операция с последующей обработкой кромок механическими способами. Для чистовой резки Величина отставания (Δ) должна составлять 510% от толщины разрезаемого металла (). При ручной ГКР больших толщин иногда приходится на выходе дополнительно осуществлять разрез металла в нижнем углу, спуская резак по выходной кромке. 2. Мощность подогревательного пламени при ГКР значительно меньше чем при газовой сварке. Она характеризуется расходом горючего газа за единицу времени и зависит от толщины разрезаемого металла (табл. 1). Таблица 1. Выбор мощности подогревательного пламени. Толщина разрезаемого металла, мм. Мощность пламени 3 (ацетилен), м /ч 3÷25 25÷50 50÷100 100÷200 200÷300 0,3÷0,55 0,55÷0,75 0,75÷1,0 1,0÷1,2 1,2÷1,3 Подогревательное пламя должно обеспечивать быстрый подогрев металла в начале резки до температуры воспламенения (близкой температуре плавления металла) и поддерживать эту температуру в процессе резки. При указанных в табл. 1 мощностях пламени время предварительного подогрева до пуска струи режущего кислорода составляет при толщине разрезаемой стали10÷20 мм приблизительно 3÷10 с, а при толщине 100÷200 мм – около 25÷40 с. 3. В результате местного нагрева с большим градиентом температур при ГКР возникают деформации. Деформации имеют место как в плоскости разрезаемого листа, так и из плоскости листа (от неравномерности прогрева по толщине); последнее при резке средних и больших толщин имеют меньшее значение. Деформации при ГКР имеют свои особенности. При отрезке полосы (кромки) от края листа, когда металл находится в нагретом состоянии, временные деформации приводят к выгибу листа. В результате невозможности свободного расширения наиболее нагретого металла у кромки после окончательного охлаждения он остается напряженным и окончательная форма листа будет иметь вогнутый и изогнутый вид. Для предотвращения деформаций при ГКР используют: при резке полос по длине метод третьего реза, прямо-обратный метод, резка с перемычками; при резке малых деталей по замкнутому контуру резка замком, резка с перемычками. Билет № 3. 1. Сущность процесса ГКР. 2. Влияние скорости резки на чистоту реза. 3. Приспособления применяемые при ручной кислородной резке. 1. Процесс ГКР основан на сгорании металла в струе режущего кислорода(РК) и удалении этой струей образующихся окислов (шлаков). Для подогрева поверхности металла до температуры воспламенения используют подогревающее пламя. В качестве горючих газов применяют: ацетилен (А); сжиженные газы (пропан, бутан и их смеси)(П); природный газ(метан)(М) и др. горючие газы, а также пары жидкого горючего. ГКР поддаются те металлы которые удовлетворяют следующим условиям: 1) температура воспламенения металла в кислороде должна быть ниже температуры плавления самого металла (металл начнет плавиться и стекать раньше, чем гореть в кислороде); 2) температура плавления окислов металла должна быть ниже температуры плавления самого металла (тугоплавкие окислы не будут выдуваться струей РК и процесс резки может прекратиться)(алюминий); 3) количество тепла, выделяющегося при сгорании металла, должно быть достаточным для поддержания необходимой температуры его воспламенения (медь); 4) теплопроводность металла должна быть небольшой, т.к. вследствии интенсивного теплоотвода процесс резки становится невозможным (медь); 5) образующие при сгорании металла окислы, должны быть жидкотекучими, т.к. тугоплавкие и вязкие шлаки не будут выдуваться струей РК из полости реза (нержавеющая сталь - КФР). Горение металла происходит при контакте кислорода с поверхностью металла, а также посредством передачи тепла к поверхности металла через тонкий слой окислов (шлака). При этом продукты горения под механическим воздействием струи РК удаляются от места их образования. 1) нагрев металла подогревающим пламенем (ПК) до температуры воспламенения (для углеродистой стали температуры воспламенения 1260÷1290оС); 2) под действием струи РК происходит горение металла и механическое удаление продуктов горения (шлаков) от места их образования (для углеродистой стали температуры горения 1300÷1350оС). 2. Скорость резки зависит от толщины разрезаемого металла. При резке стали толщиной 3÷300 мм скорость резки находится в пределах 550÷80 мм/мин. при слишком малой скорости резки поверхность реза имеет глубокие высоты бороздок (е), вырывы, а верхние кромки получаются и оплавленными. При большой скорости резки увеличивается величина отставания (Δ) т.е. отставание струи РК, отдельные участки не прорезаются до конца и происходит прекращение резки. Большое влияние на скорость резки оказывает чистота РК. С понижением чистоты РК скорость резки уменьшается, а расход кислорода увеличивается. Уменьшение чистоты кислорода на 1% увеличивает время резки 1 п/м стали на 10÷15%, а расход кислорода на 25÷35%. 3. При ручной ГКР целесообразно пользоваться простейшими приспособлениями: опорной тележкой для резака, циркульного устройства, направляющими линейками. Эти приспособления применяются для вырезки фланцев, для вырезки отверстий, для резки труб, для пакетной резки листов. Этими приспособлениями облегчается равномерность передвижения резака, что способствует получению более ровной и чистой кромки реза. Билет № 4 1. Влияние состава стали на процесс ГКР. 2. Влияние чистоты кислорода на процесс ГКР. 3. Классификация машин для кислородной резки. 1. Для процесса ГКР наиболее полно отвечают стали с небольшим содержанием углерода и легирующих примесей. Низко- и среднеуглеродистые, а также низколегированные стали при содержании углерода до 0,3% - достаточно легко поддаются резке. Способность стали подвергаться резке можно оценить по ее химическому составу, пользуясь формулой эквивалента углерода: CЭ = C + 0,4Cr + 0,3(Si + Mo) + 0,2V + 0,16Mn + 0,04(Ni + Cu) Где: CЭ – эквивалент углерода Пример: C – 0,2; Si –0,6; Mn –0,8. Тогда CЭ = 0,2 + 0,16 ×0,8 + 0,3 ×0,6 = 0,508 Эта сталь относится к группе I (см. табл.). Таблица 1. Классификация сталей по разрезаемости. Группа CЭ %C Марка Условия резки стали 10-25; 15Г; 20Г; Резка при любых условиях I До 0,6 До 0,3 МСт1-МСт4; 15НМ; 09Г2С; не требует термообра10Г2; и др. ботки. 30-35;30Г-40Г; II 0,61÷0,8 До 0,5 Летом – без подогрева. 15Х; 20Х; 20ХФ и Зимой и большие сечения – др. подогрев до 120оС. 50-70; 50Г-70Г; Режутся III 0,81÷1,1 До 0,8 ограниченно, 12М-35ХМ; 18ХГМ; 20ХГС и склонны к закалке и тредр. щинам. Резка в горячем виде, подогрев – до 200оС÷300оС. 25ХГС-50ХГС; IV Более 1,1 Более 0,8 Режутся плохо, склонны к 33ХС-40ХС; 40ХГМ; 50ХГА и трещинообразованию. Подр. догрев – до 300оС÷450оС и медленное остывание. Таблица 2. Влияние примесей в стали на процесс резки. Элемент Влияние на процесс резки. Углерод До 0,4% +; 0,4%÷1,25% ± ; свыше 1,25% . Марганец До 4,0% +;4,0÷14% ± ;свыше 14% . Кремний До 4,0% +; Свыше ±. Фосфор и сера + Хром До 4,0÷5,0% +; Свыше 4,0÷5,0% , КФР Никель До 7,0÷8,0% +; Свыше 7,0÷8,0% , КФР Молибден До 0,25% +. Вольфрам До 10,0% +; 10,0÷20,0% ±; Свыше 20,0% . Ванадий + Медь До 0,7% +. Алюминий До 0,5% +; 0,5÷10,0% ±; Свыше 10,0% . + на ГКР резку не влияет. условно режится ГКР. ГКР не поддается. Таблица 3. Классификация высоколегированной стали по способности подвергаться резке. Температурный режим Группа Класс до резки после резки О Подогрев до 250÷350 С. Закалка с отпуском при Мартенситные (5÷15% Cr; I О II III IV V 0,2÷0,5% С) Мартенситно-ферритные (12,0÷18,0% Сr; 0,15% С) Ферритные (16,0÷30,0% Сr; 0,35% С) Аустенитно-ферритные (хромо-никелевые с титаном и ниобием) Аустенитные (хромоникелевые и сплавы) Без подогрева. При резке стали большой толщины или вырезки заготовок сложной конфигурации подогрев до 250÷350ОС. Без подогрева. Без подогрева. Без подогрева. 650÷950 С. Отпуск или 650÷950ОС. отжиг при Нагрев до 750÷850ОС и быстрое охлаждение в воде. Термообработка не требуется. Нагрев на 1050÷1150ОС с последующим быстрым охлаждением кромки водой во время резки. 2. Для ГКР используют кислород трех сортов, согласно требований ГОСТ5583: I сорт – не менее 99,7% кислорода, II сорт – не менее 99,5% и III сорт – не менее 99,2% по объему. Остаток 0,3÷0,8% составляют примеси (азот и аргон). Понижение чистоты кислорода оказывает влияние посредством накопления в реакционном пространстве имеющихся в нем примесей (азота и аргона), которое как правило, не может быть полностью исключено увеличением давления и расхода кислорода режущей струи. Для ГКР чистота кислорода имеет очень важное значение, в частности для получения кромок без грата или с малым легко удаляемым гратом. От чистоты кислорода зависит производительность ГКР, удельный расход горючих газов и качество разрезаемых кромок. При снижении кислорода до 95÷93% процесс резки становится практически невозможен. Установлено, что уменьшение чистоты кислорода на 1% увеличивает время резки 1 п/м стали на 10÷15%, а расход кислорода на 25÷35%. 3. Согласно ГОСТ5614 машины для ГКР общепромышленного назначения по исполнению подразделяются на: для резки стали кислородной струей (К); для резки металлов плазменной дугой (Пл). по назначению подразделяются на четыре типа стационарных машин: I Р для раскройных работ; II Т для точной прямолинейной и фигурной резки; III У универсальные для прямолинейной и фигурной резки заготовок; IV М для резки малогабаритных деталей и заготовок. Кроме стационарных машин ГОСТ предусматривает также переносные машины. К ним относятся: п/машины «РАДУГА», «ГУГАРК», «СМЕНА-2М» предназначены для прямолинейной и фигурной резки металлов; п/машина для резки труб «ОРБИТА» бывает с электрическим и механическим приводом; п/машина ПГФ-1 для резки фланцев и дисков; п/машина ПМР-600 для резки стали больших толшин. К стационарным машинам относятся: шарнирная машина АСШ-70 оснащенная 3-мя резаками и служит для вырезки деталей по копиру; портальная машина «ЧЕРНОМОР», оснащенная 3-мя резаками и служит для прямолинейного раскроя металла; фотокопировальная машина «ОДЕССА» оснащенная 3-мя резаками и служит для прямолинейного и фигурного раскроя металла; и др. машины. Билет № 5 1. Режимы резки. Подбор режимов резки по толщине разрезаемого металла. 2. Влияние примесей, содержащихся в стали на процесс резки. 3. Способы резки различных металлов в машиностроении (углеродистые, нержавеющие и легированные стали; чугуны и цветные металлы). 1. Режимы резки металла (стали) зависит от толщины разрезаемого металла. Для каждой толщины металла существуют свои режимы резки. При увеличении толщины разрезаемого металла увеличивается давление режущего кислорода и уменьшается скорость резки. Это можно увидеть из таблицы паспорта резаков. Таблица 1. Режимы резки резака «ДОНМЕТ-337» типа «МАЯК». Толщина разрезаемого металла, мм. До 50 мм 50÷100 200÷300 Мундштук внутренний № 3 4 6 Мундштук наружный № 2П Инжектор № 7П Давление газа на Кислорода 4,5 5,5 8,5 входе в резак, Горючего газа, 0,3÷1,2/0,2÷1,5/0,2÷1,5 2 кгс/см А/П/М 3 Расход газа, м /ч Кислорода (сум6,0 10,8 30,0 марный) Горючего газа, 0,4/0,55/1,0 0,45/0,65/1,3 0,8/0,9/1,9 А/П/М Таблица 2. Режимы резки машинного резака РМ3. Толщина разрезаемого металла, До 15 15÷50 мм. Мундштук внутренний № 1 3 Мундштук наружный № 1А/1П/1М Инжектор № 6А/5П/6М Давление газа Кислорода 3,5÷4,2 4,2÷4,5 на входе в ре- Горючего газа, 0,03÷0,3 2 зак, кгс/см А, П, М Расход газа, Кислорода (суммар2,3÷2,7 4,8÷5,9 ный) при работе на А 3 м /ч Кислорода (суммар3,1÷3,7 5,6÷6,1 ный) при работе на П, М 50÷100 4 4,2÷5,5 200÷300 6П 2П 7П 7,2÷8,5 0,1÷0,3 7,5÷9,5 8,6÷10,8 37,0÷42,8 Горючего газа, 0,2/0,3 0,3/0,35 0,4/0,45 /0,9 А/П, М Таблица 3. Режимы механизированной кислородной резки стали. Режимы Толщина разрезаемой стали, мм 3,0 5,0 8,0 10,0 15,0 20,0 30,0 40,0 50,0 60,0 80,0 100 150 200 250 300 резки Скорость резки, мм/мин 540 490 450 420 380 350 310 290 260 250 210 200 160 130 100 80 2. Для процесса ГКР наиболее полно отвечают стали с небольшим содержанием углерода и легирующих примесей. Низко- и среднеуглеродистые, а также низколегированные стали при содержании углерода до 0,3% - достаточно легко поддаются резке. Способность стали подвергаться резке можно оценить по ее химическому составу, пользуясь формулой эквивалента углерода: CЭ = C + 0,4Cr + 0,3(Si + Mo) + 0,2V + 0,16Mn + 0,04(Ni + Cu) Где: CЭ – эквивалент углерода Пример: C – 0,2; Si –0,6; Mn –0,8. Тогда CЭ = 0,2 + 0,16 ×0,8 + 0,3 ×0,6 = 0,508 Эта сталь относится к группе I (см. табл.). Таблица 1. Классификация сталей по разрезаемости. Группа CЭ %C Марка Условия резки стали 10-25; 15Г; 20Г; Резка при любых условиях I До 0,6 До 0,3 МСт1-МСт4; 15НМ; 09Г2С; не требует термообра10Г2; и др. ботки. 30-35;30Г-40Г; II 0,61÷0,8 До 0,5 Летом – без подогрева. 15Х; 20Х; 20ХФ Зимой и большие сечения – и др. подогрев до 120оС. 50-70; 50Г-70Г; Режутся III 0,81÷1,1 До 0,8 ограниченно, 12М-35ХМ; 18ХГМ; 20ХГС и склонны к закалке и тредр. щинам. Резка в горячем виде, подогрев – до 200оС÷300оС. 25ХГС-50ХГС; IV Более 1,1 Более 0,8 Режутся плохо, склонны к 33ХС-40ХС; 40ХГМ; 50ХГА и трещинообразованию. Подр. догрев – до 300оС÷450оС и медленное остывание. Таблица 2. Влияние примесей в стали на процесс резки. Элемент Влияние на процесс резки. Углерод До 0,4% +; 0,4%÷1,25% ± ; свыше 1,25% . Марганец До 4,0% +;4,0÷14% ± ;свыше 14% . Кремний До 4,0% +; Свыше ±. Фосфор и сера + Хром До 4,0÷5,0% +; Свыше 4,0÷5,0% , КФР Никель До 7,0÷8,0% +; Свыше 7,0÷8,0% , КФР Молибден До 0,25% +. Вольфрам До 10,0% +; 10,0÷20,0% ±; Свыше 20,0% . Ванадий + Медь До 0,7% +. + на ГКР резку не влияет. условно режится ГКР. ГКР не поддается. Таблица 3. Классификация высоколегированной стали по способности подвергаться резке. Температурный режим Группа Класс до резки после резки О Подогрев до 250÷350 С. Закалка с отпуском при Мартенситные (5÷15% Cr; I О II III IV V 0,2÷0,5% С) Мартенситно-ферритные (12,0÷18,0% Сr; 0,15% С) Ферритные (16,0÷30,0% Сr; 0,35% С) Аустенитно-ферритные (хромо-никелевые с титаном и ниобием) Аустенитные (хромоникелевые и сплавы) Без подогрева. При резке стали большой толщины или вырезки заготовок сложной конфигурации подогрев до 250÷350ОС. Без подогрева. Без подогрева. 650÷950 С. Отпуск или 650÷950ОС. Нагрев на 1050÷1150ОС с последующим быстрым охлаждением кромки водой во время резки. Без подогрева. Алюминий и сплавы Магний и сплавы Медь и сплавы Титан + Никель + + при Нагрев до 750÷850ОС и быстрое охлаждение в воде. Термообработка не требуется. 3. Таблица 1. Способы резки различных металлов. Металл ГКР КФР ВДР ПлДР Низкоуглеродистая сталь Коррозионностойкая сталь Чугун + отжиг + + + Примечание: ГКР газокислородная резка; КФР кислородно-флюсовая резка; ВДР воздушно-дуговая резка; ПлДР плазменно-дуговая резка; ДР дуговая резка; ГЛР газолазерная резка + целесообразный способ; - резка затруднена или невозможна; + + + + + + + + ДР ГЛР + + + + + + нецелесообразный способ. Рекомендуемые способы резки чугуна и некоторых цветных металлов. Чугун основой способ резки ВДР, ГКР затруднена, т.к. tо плавления чугуна значительно выше tо воспламенения в кислороде. Применяют ВДР, ПлДР. КФР выполнима, но резчик должен работать в скафандре. Алюминий и его сплавы лучше всего использовать ПлДР. ГКР препятствует тугоплавкость шлака и высокая теплопроводность. Магний и его сплавы практически используют только ПлДР. Медь и ее сплавы эффективна ПлДР. Используют КФР и ДР. При КФР необходим подогрев до t=400÷900оС. Титан и его сплавы разрезается ГКР без затруднения как и угл. сталь, но в несколько раз быстрее. Применимы ДР и ПлДР. Билет 6. 1. Резка стали большой толщины с применением кислорода низкого давления. 2. Влияние горючего газа на мощность подогревающего пламени. 3. Чем характеризуется точность и качество реза при машинной резке. 1. Стали больших толщин (300÷1000мм и более) режутся специальными резаками. Наибольшее распространение получила резка кислородом низкого давления. Для уменьшения нагрева мундштука отраженным теплом расстояние от разрезаемого металла до мундштука намного больше, чем при обычной резке. Сущность резки кислородом низкого давления заключается в том, что резка осуществляется успокоенной кислородной струей, при давлении равном или несколько превышающем давление окружающей атмосферы. Режимы резки приведены в таблице. Таблица 1. режимы резки кислородом низкого давления. Толщина раз- внутренне- Давление кисрезаемого ме- го мундшту- лорода перед талла, мм резаком, ка, мм кгс/см2 200 300 400 500 600 700 800 1000 5,0 6,0 7,0 8,0 9,0 9,0 9,0 12÷14 0,6÷0,8 1,2÷1,6 1,2÷1,6 1,2÷1,7 1,5÷2,1 1,6÷2,2 1,9÷2,5 2,0÷2,5 Расход м3/ч газов, Скорость резки, мм/мин Кислорода Природного газа 35 45 60 80 100 130 260 300 3,0 4,0 5,0 6,0 7,0 8,0 9,0 11,0 140÷180 120÷150 100÷130 90÷110 60÷80 50÷65 50÷60 40÷50 Расстояние от мундштука до поверхности металла, мм 15÷20 20÷30 25÷45 30÷50 35÷60 40÷65 45÷75 50÷75 2. При ГКР для получения высокотемпературного пламени применяют различные горючие газы и пары горючих жидкостей (ацетилен А, газы заменители ацетилена (природный газ метан М; пропан, бутан и их смеси П) и пары горючих жидкостей (бензин, керосин и их смеси)). По химическому составу в большинстве случаев они представляют собой углеводородные соединения или смеси различных углеводородов. При сгорании горючих газов или паров горючих жидкостей в смеси с чистым кислородом образуется газо-кислородное пламя. Газо-кислородное пламя состоит из: I. ядро; II. восстановительная зона; III. факел пламени. В зависимости от соотношения смеси газо-кислородное пламя бывает: I. нормальным; II. науглераживающим; III. окислительным. Для получения смеси нормального пламени необходимо соотношение горючих газов и кислорода: Ацетилен 2,5м3(кислорода)/1,0 м3(ацетилена) Природный газ 2,0 м3(кислорода)/1,0 м3(природного газа) Пропан 5,0 м3(кислорода)/1,0 м3(пропана) Бутан 6,5 м3(кислорода)/1,0 м3(бутана) Бензин 2,6 м3(кислорода)/1,0 кг(бензина) Керосин 2,55 м3(кислорода)/1,0 кг (керосина) Мощность подогревательного пламени при ГКР значительно меньше, чем при газовой сварке. Она характеризуется расходом горючего газа в единицу времени и зависит от толщины разрезаемого металла. Подогревательное пламя должно обеспечивать быстрый подогрев металла в начале резки до температуры воспламенения и поддерживать эту температуру в процессе резки (см. табл. 1.). Таблица 1. Выбор мощности подогревательного пламени. Толщина разрезаемой ста3÷25 25÷50 50÷100 100÷200 ли, мм. Мощность пламени (аце0,3÷0,55 0,55÷0,75 0,75÷1,0 1,0÷1,2 3 тилен), м /ч 200÷300 1,2÷1,3 При указанных в табл. Мощностях пламени время предварительного подогрева до пуска струи режущего кислорода и начала горения металла составляет при толщине разрезаемой стали 10÷20 мм примерно 3÷10 сек., а при толщине 100÷200 мм около 25÷40 сек. 3. Общие требования к точности ГКР складываются из требований к получению надлежащих размеров и форм вырезанных деталей (заготовок) и элементам точности кромки реза, непосредственно связанным с взаимодействием металла с кислородом режущей струи и подогревательным пламенем в процессе резки. К элементам точности кромки реза относятся: 1. величина отклонения заданного угла между поверхностью листа и кромкой реза, определяемая в основном формой и характером взаимодействия кислородной струи с сжигаемым металлом; 2. наличие местных выхватов на кромке, определяемых их относительным количеством (на единицу длины реза или на деталь) и размерами (длина выхвата по длине реза, глубина); 3. глубина штрихов на кромках (шероховатость кромок); 4. степень оплавления верхней кромки; 5. количество и степень легкости удаления грата на нижней кромке реза. Точность резки кромок зависит от: 1. качества мундштуков резаков (центрированности кислородной струи, ее формы после истечения, состояния выходной части каналов); 2. режима кислородной струи (давления кислорода на выходе в связи с формой канала, ее кинетической энергии, турбулентности); 3. соотношения скорости прорезания (окисления) металла и продольным перемещением струи вдоль реза (скоростью резки); 4. режима подогрева (режима и характеристик подогревательного пламени); 5. равномерность перемещения струи (резака), т.е. равномерность скорости резки; 6. чистота кислорода. Билет 7. 1. Поверхностная резка и область ее применения. 2. Каким должно быть расстояние от мундштука до поверхности разрезаемого металла при газокислородной резке. 3. Резаки для ручной кислородной резки. Классификация их, маркировка. Отличие резаков для работы на ацетилене и газах заменителях ацетилена (природный газ метан, сжиженные газы пропан, бутан и их смеси.) 1. Поверхностная кислородная резка процесс снятия слоя металла кислородной струей с поверхности обрабатываемой детали или заготовки. Этот процесс, как и разделительная резка, основан на способности углеродистых сталей, нагретых до высокой температуры, сгорать в струе кислорода. В отличии от разделительной при поверхностной резке угол атаки(угол между резаком и поверхностью металла) значительно меньше и составляет обычно 10÷30 о. Струя режущего кислорода выходит из мундштука с меньшей скоростью, чем при разделительной резке, что обеспечивает сгорание лишь поверхностных слоев металла. При линейном (ручном или механизированном ) перемещении резака обработка подобна строжке, которую можно выполнять в виде выплавке отдельных канавок или снятия слоя со всей поверхности. Такая обработка поверхностная кислородная строжка. Иногда производят выплавку конусных углублений, так называемое кислородное сверление. При необходимости выплавки глубоких канавок резку ведут в 2÷3 прохода. 2. При ГКР оптимальные расстояния между резаком и поверхностью разрезаемого металла приведены в табл.1. Таблица 1. Оптимальное расстояние от мундштука резака до поверхности разрезаемого металла. Толщина металла, мм Расстояние, мм 310 1025 2550 50100 100200 200300 23 34 45 46 58 710 Для постоянства оптимального расстояния между резаком и поверхностью разрезаемого металла при ручной ГКР применяют приспособления или используют механизированную ГКР. 3. РГР-100(А) ручной газовый резак для резки металла толщиной до 100мм при работе на ацетилене; РГР-300(П) ручной газовый резак для резки металла толщиной до 300мм при работе на пропане, бутане и их смесях (сжиженные газы); РГР-502(М) ручной газовый резак для резки металла толщиной до 500мм при работе на природном газе (метане). Различие резаков для работы на ацетилене или газах заменителях ацетилена – внутренний инжектора, внутренний мундштука внутреннего и внутренний мундштука наружного. На каждом резаке стоит маркировка А (ацетилен) или П (сжиженные газы – пропан, бутан и их смеси) или М (природный газ - метан) на смесительной камере, инжекторе и мундштуках наружном и внутреннем в зависимости от применяемого горючего газа. Применять резак необходимо по назначению – в зависимости от маркировки, не применять резак предназначенный для ацетилена для работы на газах заменителях ацетилена и наоборот. Билет 8. 1. Чем характеризуется точность и качество реза при машинной резке. 2. Соотношение смеси горючего газа и кислорода при резке. 3. Пакетная резка стали. 1. Общие требования к точности ГКР складываются из требований к получению надлежащих размеров и форм вырезанных деталей (заготовок) и элементам точности кромки реза, непосредственно связанным с взаимодействием металла с кислородом режущей струи и подогревательным пламенем в процессе резки. К элементам точности кромки реза относятся: 1. величина отклонения заданного угла между поверхностью листа и кромкой реза, определяемая в основном формой и характером взаимодействия кислородной струи с сжигаемым металлом; 2. наличие местных выхватов на кромке, определяемых их относительным количеством (на единицу длины реза или на деталь) и размерами (длина выхвата по длине реза, глубина); 3. глубина штрихов на кромках (шероховатость кромок); 4. степень оплавления верхней кромки; 5. количество и степень легкости удаления грата на нижней кромке реза. Точность резки кромок зависит от: 1. качества мундштуков резаков (центрированности кислородной струи, ее формы после истечения, состояния выходной части каналов); 2. режима кислородной струи (давления кислорода на выходе в связи с формой канала, ее кинетической энергии, турбулентности); 3. соотношения скорости прорезания (окисления) металла и продольным перемещением струи вдоль реза (скоростью резки); 4. режима подогрева (режима и характеристик подогревательного пламени); 5. равномерность перемещения струи (резака), т.е. равномерность скорости резки; 6. чистота кислорода. 2. При ГКР для получения высокотемпературного пламени применяют различные горючие газы и пары горючих жидкостей (ацетилен А, газы заменители ацетилена (природный газ метан М; пропан, бутан и их смеси П) и пары горючих жидкостей (бензин, керосин и их смеси)). По химическому составу в большинстве случаев они представляют собой углеводородные соединения или смеси различных углеводородов. При сгорании горючих газов или паров горючих жидкостей в смеси с чистым кислородом образуется газо-кислородное пламя. Газо-кислородное пламя состоит из: I. ядро; II. восстановительная зона; III. факел пламени. В зависимости от соотношения смеси газо-кислородное пламя бывает: I. нормальным; II. науглераживающим; III. окислительным. Для получения смеси нормального пламени необходимо соотношение горючих газов и кислорода: Ацетилен 2,5м3(кислорода)/1,0 м3(ацетилена) Природный газ 2,0 м3(кислорода)/1,0 м3(природного газа) Пропан 5,0 м3(кислорода)/1,0 м3(пропана) Бутан 6,5 м3(кислорода)/1,0 м3(бутана) Бензин 2,6 м3(кислорода)/1,0 кг(бензина) Керосин 2,55 м3(кислорода)/1,0 кг (керосина) 3. Сущность процесса пакетной резки состоит в том, что разрезаемые листы, число которых при малой толщине металла может составлять до 25 50 шт. и более, собирают в пакет, стягиваемый струбцинами или специальными зажимными приспособлениями, и разрезают за один проход резака. Пакетную резку осуществляют кислородом низкого давления. Это позволяет разрезать пакет при наличии зазоров между отдельными листами до 34 мм. Примерные режимы пакетной резки приведены в таблице 1. Таблица 1. Режимы пакетной резки. Толщина листов, Число листов в па- Давление режуще- Скорость резки, мм кете, шт. го кислорода, мм/мин. 2 кгс/см 4 15 200 1,01,1 6 12 180 1,11,2 10 8 165 1,21,4 12 6 180 1,21,4 16 6 165 1,21,4 20 4 165 1,21,4 24 3 180 1,21,4 30 3 160 1,31,5 60 2 150 1,41,7 Билет 9. 1. Деформация металла при резке. Способы устранения деформации металла. 2. Влияние чистоты поверхности разрезаемого металла на процесс резки. 3. Классификация и область применения кислородной резки. Новейшие способы резки металлов. 1. В результате местного нагрева с большим градиентом температур при ГКР возникают деформации. Деформации имеют место как в плоскости разрезаемого листа, так и из плоскости листа (от неравномерности прогрева по толщине); последнее при резке средних и больших толщин имеют меньшее значение. Деформации при ГКР имеют свои особенности. При отрезке полосы (кромки) от края листа, когда металл находится в нагретом состоянии, временные деформации приводят к выгибу листа. В результате невозможности свободного расширения наиболее нагретого металла у кромки после окончательного охлаждения он остается напряженным и окончательная форма листа будет иметь вогнутый и изогнутый вид. Для предотвращения деформаций при ГКР используют: при резке полос по длине метод третьего реза, прямо-обратный метод, резка с перемычками; при резке малых деталей по замкнутому контуру резка замком, резка с перемычками. 2. Поверхность разрезаемого металла должна поступать на резку подготовленной. На поверхности не должно быть ржавчины мусора масляных и др. пятен. Если на поверхности металла присутствуют масляные пятна, ржавчина и др., то ее необходимо подготовить под ГКР. Т.е. обезжирить и удалить ржавчину. Для удаления ржавчины применяется дробеструйной очисткой или механический способ (шлифовальными или полировочными кругами и щеткой). масляные пятна обезжириваются растворителями, не имеющими в составе присутствие масел. 3. ГКР подразделяется по характер уобразуемых резов на: 1. Разделительную – образующую сквозные резы, т.е. отделяющие одну часть металла от другой; 2. Поверхностную – удаляющую некоторый поверхностный слой металла; 3. Резка кислородным копьем – приводящую к прожиганию в металле глубоких отверстий. По характеру применяемого для резки подогрева и специальных дополнительных материалов делятся на: ГКР – газо кислородная резка; КФР – кислородно-флюсовая резка; ВДР – воздушно-дуговая резка. ПлДР плазменно-дуговая резка; ДР дуговая резка; ГЛР газолазерная резка и др. виды резки. Билет 10. 1. Резаки для ручной и машинной кислородной резки. Обращение с резаками. Т.Б. при работе с резаками. 2. Охлаждающее действие струи режущего кислорода на процесс резки. 3. Влияние примесей, содержащихся в стали на процесс резки. 1. Резаки подразделяются: I – по виду резки – для разделительной и поверхностной резки; II – по назначению – для ручной и механизированной резки; III – по роду горючего – ацетиленовые, для газов заменителей ацетилена, жидких горючих смесей; IV – по принципам действия – инжекторные и безинжекторные; V – по давлению кислорода – низкого и высокого; VI – по конструкции мундштуков – щелевые и многосопловые; VII – по мощности – малой (до 100 мм разрезаемой толщины), средней (до 200 мм разрезаемой толщины) и большой (более 200 мм разрезаемой толщины). В ОАО используются резаки для разделительной; ручной и механизированной резки; инжекторные; и низкого, и высокого давления кислорода; для газов заменителей ацетилена (на природном газе – метановые(М)); щелевые; малой и большой мощности. Ручные резаки для ГКР имеют маркировку: РГР-Р1(М) – резак газовый ручной, малой мощности до 100 мм разрезаемой толщины металла на природном газе; РГР-Р3(М) «ДОНМЕТ337» (типа «МАЯК») – резак газовый ручной, большой мощности более 200 мм разрезаемой толщины металла на природном газе; РГР-502(М) – резак газовый ручной, большой мощности более 200 мм разрезаемой толщины металла на природном газе. Машинные резаки для ГКР имеют маркировку: РМ-0-РД-450(М) – резак машинный для ГКР, равного давления с длиной резака 450 мм для работы на природном газе (М); РМ-2-И-395(М) – резак машинный двух вентильный для ГКР, инжекторный с длиной резака 395 мм для работы на природном газе (М); РМ-3-И-265(М) – резак машинный трех вентильный для ГКР, инжекторный с длиной резака 265 мм для работы на природном газе (М); РМ-0-И-135(М) – резак машинный безвентильный для ГКР, инжекторный с длиной резака 135 мм для работы на природном газе (М). Перед газовой резкой необходимо проверить: - плотность присоединения газовых рукавов к резаку и редукторам. До присоединения к резаку рукава резиновые продуйте рабочими газами: кислородные кислородом, ацетиленовые - ацетиленом или газами заменителями ацетилена; - наличие воды в водяном затворе до уровня контрольного крана и плотность всех соединений в затворе на пропуск газа, а также плотность присоединения рукава резинового к водяному затвору; - исправность резака, редукторов и рукавов резиновых. Рукава резиновые должны иметь внутренний диаметр 9-12мм и присоединяться в соответствии с их назначением: не использовать кислородный рукав для подачи ацетилена (газов заменителей ацетилена) и наоборот; - продольные, поперечные трещины, а также расслоения рукавов резиновых - не допускаются. При подготовке к работе газорезчик должен соблюдать и выполнять следующие правила: - осмотреть резак и убедиться в соответствии номера наконечника относительно толщины обрабатываемого металла; - проверить герметичность резьбовых соединений и при необходимости подтянуть накидные гайки наконечника и ниппелей рукавов; - проверить герметичность сальников вентилей и при необходимости подтянуть сальниковую гайку; - проверить наличие разрежения (подсоса) во входном ацетиленовом (газов заменителей ацетилена) ниппеле при пуске кислорода (в резаке - подогревающего кислорода). При слабом разрежении (подсосе) следует проверить зазор между концом инжектора и входом в смесительную камеру, при необходимости вывернуть инжектор на 1/2 - 1 оборот из смесительной камеры. Если разрежение отсутствует (подсоса нет), следует проверить, не засорено ли отверстие инжектора или мундштука. В процессе работы газорезчик любой квалификации должен: - устраненить наружные загрязнения (брызги, окалины и др.) на мундштуках и наконечниках газового резака; - прочистить выходные каналы для создания разрежения (подсоса) в каналах горючего газа; - устранить неправильную форму пламени калибровкой выходных каналов мундштука; - устранить неплотности в соединениях без разборки ствола газовой горелки или резака и наконечников. Другие неисправности, требующие разборки вентилей, подпайки корпуса с трубками, установки новой смесительной камеры взамен сгоревшей при обратном ударе, исправления сёдел вентилей, штуцера корпуса должны устранятся в специальных ремонтных мастерских. Ремонтировать горелки или газовые резаки на рабочем месте запрещается. Неисправную аппаратуру необходимо сдать в кладовую или слесарю по ремонту аппаратуры и оборудования для газокислородной резки и сварки для ремонта. После окончания работы газорезчик должен соблюдать и выполнить следующие требования: - перекрыть вентили: сначала горючего газа, а затем кислородный во избежание хлопка, вывернуть нажимные винты на редукторах; - проверить состояние мундштуков, очистить наружную поверхность от брызг расплавленного металла, протирая о свинец или твёрдый кусок дерева; - прочистить внутренний канал мундштука шестигранной иглой из латуни или другого металла мягче меди. Необходимо иметь набор игл соответствующего диаметрам для проверки и прочистки выходных каналов мундштуков горелки (резака). Осмотреть диаметры выходных каналов, при черезмерной разработке и обгорании мундштука его следует заменить. 2.давление режущего кислорода связано с толщиной разрезаемого металла пропорциональной зависимостью. Избыток кислорода не участвует в процессе окисления, а служит лишь для удаления шлака из полости реза. Чем выше давление кислорода, тем больше его охлаждение при выходе из сопла и тем больше теплоты зоны окисления необходимо затратить для его нагрева. За счет неравномерности нагрева и охлаждения возникает термическая деформация разрезаемых листов и заготовок, которая снижает точность резки и может вызвать искажение формы детали. 3. Для процесса ГКР наиболее полно отвечают стали с небольшим содержанием углерода и легирующих примесей. Низко- и среднеуглеродистые, а также низколегированные стали при содержании углерода до 0,3% - достаточно легко поддаются резке. Способность стали подвергаться резке можно оценить по ее химическому составу, пользуясь формулой эквивалента углерода: CЭ = C + 0,4Cr + 0,3(Si + Mo) + 0,2V + 0,16Mn + 0,04(Ni + Cu) Где: CЭ – эквивалент углерода Пример: C – 0,2; Si –0,6; Mn –0,8. Тогда CЭ = 0,2 + 0,16 ×0,8 + 0,3 ×0,6 = 0,508 Эта сталь относится к группе I (см. табл.). Таблица 1. Классификация сталей по разрезаемости. Группа CЭ %C Марка Условия резки стали 10-25; 15Г; 20Г; Резка при любых условиях I До 0,6 До 0,3 МСт1-МСт4; 15НМ; 09Г2С; не требует термообра10Г2; и др. ботки. 30-35;30Г-40Г; II 0,61÷0,8 До 0,5 Летом – без подогрева. 15Х; 20Х; 20ХФ Зимой и большие сечения – и др. подогрев до 120оС. 50-70; 50Г-70Г; Режутся III 0,81÷1,1 До 0,8 ограниченно, 12М-35ХМ; 18ХГМ; 20ХГС и склонны к закалке и тредр. щинам. Резка в горячем виде, подогрев – до 200оС÷300оС. 25ХГС-50ХГС; IV Более 1,1 Более 0,8 Режутся плохо, склонны к 33ХС-40ХС; 40ХГМ; 50ХГА и трещинообразованию. Подр. догрев – до 300оС÷450оС и медленное остывание. Таблица 2. Влияние примесей в стали на процесс резки. Элемент Влияние на процесс резки. Углерод До 0,4% +; 0,4%÷1,25% ± ; свыше 1,25% . Марганец До 4,0% +;4,0÷14% ± ;свыше 14% . Кремний До 4,0% +; Свыше ±. Фосфор и сера + Хром До 4,0÷5,0% +; Свыше 4,0÷5,0% , КФР Никель До 7,0÷8,0% +; Свыше 7,0÷8,0% , КФР Молибден До 0,25% +. Вольфрам До 10,0% +; 10,0÷20,0% ±; Свыше 20,0% . Ванадий + Медь До 0,7% +. + на ГКР резку не влияет. условно режится ГКР. ГКР не поддается. Таблица 3. Классификация высоколегированной стали по способности подвергаться резке. Температурный режим Группа Класс до резки после резки О Подогрев до 250÷350 С. Закалка с отпуском при Мартенситные (5÷15% Cr; I О II III IV V 0,2÷0,5% С) Мартенситно-ферритные (12,0÷18,0% Сr; 0,15% С) Ферритные (16,0÷30,0% Сr; 0,35% С) Аустенитно-ферритные (хромо-никелевые с титаном и ниобием) Аустенитные (хромоникелевые и сплавы) Без подогрева. При резке стали большой толщины или вырезки заготовок сложной конфигурации подогрев до 250÷350ОС. Без подогрева. Без подогрева. Без подогрева. 650÷950 С. Отпуск или 650÷950ОС. отжиг при Нагрев до 750÷850ОС и быстрое охлаждение в воде. Термообработка не требуется. Нагрев на 1050÷1150ОС с последующим быстрым охлаждением кромки водой во время резки.