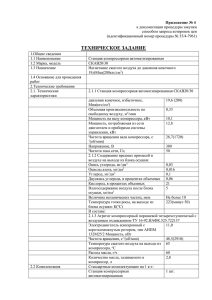

1 - Магнитогорский государственный технический университет

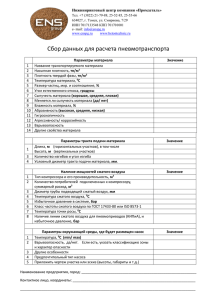

advertisement