Тема: Деформации и напряжения при сварке

advertisement

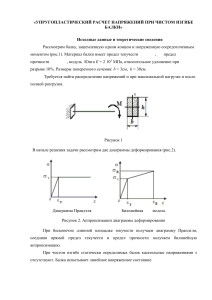

ТЕМА: ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ ПРИ СВАРКЕ 1. 2. 3. 4. Задачи урока: Сформулировать определение деформаций Определить причину возникновения сварочных напряжений и деформаций Определить виды сварочных деформаций Найти способы уменьшения деформаций Деформация — изменение размеров и формы изделия под действием механических усилий или температурного воздействия. При сварке в конструкции возникают внутренние напряжения в результате неравномерного нагрева, охлаждения и усадки, которые могут явиться причиной деформации и снижения надежности конструкции. НЕРАВНОМЕРНЫЙ НАГРЕВ И ОХЛАЖДЕНИЕ УСАДКА ПРИ ОХЛАЖДЕНИИ ВИДЫ ДЕФОРМАЦИЙ Деформации могут быть двух видов: упругая и остаточная, или пластическая, деформации. Упругая деформация возникает в процессе приложения силы или нагреве и исчезает при снятии силы или при охлаждении. При пластической деформации свариваемое изделие не восстанавливает свои размеры. ВИДЫ ДЕФОРМАЦИЙ Продольная и поперечная деформации при сварке: Продольные внутренние напряжения при сварке вызывают изгиб пластины, стыкового или таврового соединения относительно продольной оси сварного соединения. Усадка от продольных швов может вызвать уменьшение длины свариваемого изделия ВИДЫ ДЕФОРМАЦИЙ Продольная и поперечная деформации при сварке: При поперечных деформациях происходит уменьшение ширины свариваемых деталей и коробление. Напряжения от поперечной усадки могут вызвать появление трещин и разрыв в сварных соединениях. ПРЕДУПРЕЖДЕНИЕ И УМЕНЬШЕНИЕ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ ПРИ СВАРКЕ Напряжения и деформации можно уменьшить следующими мероприятиями: 1. Предотвращение возникновения напряжений и деформаций; 2. Снятие возникших напряжений и исправление деформаций. К мероприятиям первой группы относятся технологические приемы сварки, сборки конструкций перед сваркой, применение методов обратной деформации, уравновешивание деформаций, выбор рациональной технологии сварки. Второй группой мероприятий являются технологические приемы правки отдельных узлов и всей конструкции, термическая и механическая обработка швов и конструкции. ТЕХНОЛОГИЧЕСКИЕ ПРИЁМЫ СВАРКИ 1. Правильный выбор режимов сварки; 2. Правильная последовательность наложения швов (сначала все поперечные швы, а затем продольные швы); 3. Жёсткое закрепление деталей (до сварки); ТЕХНОЛОГИЧЕСКИЕ ПРИЁМЫ СВАРКИ 4. Выполнять многослойные и обратноступенчатые швы; ТЕХНОЛОГИЧЕСКИЕ ПРИЁМЫ СВАРКИ 5.Правильно выбранный тепловой режим (подогрев изделия до сварки); 6. Обратный выгиб деталей 7. Симметричное расположение швов ТЕРМИЧЕСКАЯ Термическая ОБРАБОТКА обработка изделий после сварки производится для устранения (снятия) в них остаточных напряжений в тех случаях, когда это требуется техническими условиями на изготовление данного изделия. Виды термообработки: - Полный отжиг; - Нормализация; - Высокий отпуск. ПОЛНЫЙ Стальное ОТЖИГ изделие нагревают до 820—930° С, выдерживают при этой температуре и затем медленно охлаждают вместе с печью до 300 ° С, потом на воздухе. Полный отжиг обеспечивает: 1) получение мелкозернистого строения, что повышает пластичность металла шва и переходной зоны. Благодаря улучшению сцепления между зернами возрастает вязкость металла; 2) понижение твердости металла шва, что облегчает последующую обработку его резанием или давлением; 3) уничтожение внутренних напряжений в сварном изделии. НОРМАЛИЗАЦИЯ Нормализация отличается от полного отжига большей скоростью охлаждения. Повышенная скорость охлаждения в первые моменты после нагрева позволяет получить мелкозернистое строение металла. С этой целью сварное изделие после нагрева до температуры на 20— 30° выше критической и выдержки вынимают из печи и охлаждают на воздухе. При нормализации металл шва получается несколько более прочным, но менее пластичным, чем при отжиге. ВЫСОКОТЕМПЕРАТУРНЫЙ ОТПУСК Заключается в нагреве металла до температуры 600...670 °С, выдержке при этой температуре не менее 30 мин и охлаждении вместе с печью до нормальной температуры. Низкотемпературный отжиг применяется для снятия или уменьшения остаточных напряжений в сварных соединениях и после закалки для смягчения структуры и снятия напряжений. Для снятия деформаций высоким отпуском детали предварительно закрепляют в приспособлениях.