Презентация 1 Тепломеханическое оборудование

advertisement

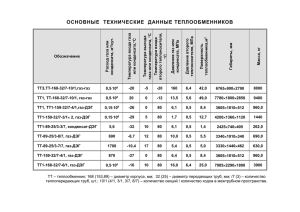

ОАО «ВНИИАМ» Отдел конструирования тепломеханического оборудования Инновационные разработки ВНИИАМ • ОАО «ВНИИАМ» создана унифицированная коллекторно-ширмовая трубная система. • Разработана и опробована совместно с НПО «ЦНИИТМАШ» и АТОММАШ» технология изготовления натурных эвольвентных ширм из гладких и поперечно-оребрённых труб и сборки ширм с коллектором. • Выполнен комплекс НИР на моделях тепловой мощностью до 5 МВт. • Комплексом проведенных исследований подтверждена работоспособность и высокая эффективность аппаратов с ширмовой поверхностью теплообмена. Теплообменные аппараты на основе коллекторно-ширмовой трубной системы • Подогреватели высокого давления для турбоустановок ТЭС и АЭС мощностью от 50 МВт до 1200 МВт ; • Подогреватели низкого давления; • Подогреватели сетевой воды; • Теплообменные аппараты с генерацией и конденсацией пара в трубах и межтрубном пространствах различного технологического назначения; • Аппараты с теплообменом между однофазными средами (воздух, вода, различные газы); • Имеется референтность основных узлов теплообменных аппаратов, материалов и технологии изготовления и ремонта (коллектор, фланцевые разъёмы, теплообменные трубы, закрепление труб в коллекторе). Особенности теплообменных аппаратов с коллекторно-ширмовой трубной системой - Компактный трубный пучок из модулей (ширм); - Трубная доска в виде цилиндра, установленного вдоль оси корпуса; - Высокие коэффициенты теплопередачи; - Низкое гидравлическое сопротивление; - Противоточная схема движения теплоносителей; - Высокая надёжность; - Высокая ремонтопригодность Подогреватели высокого давления с коллекторно-ширмовой трубной системой (ПВД-Ш) Однониточный Для АЭС с ВВЭР-1000 Двухниточные Для проекта АЭС-2006 Для ГРЭС N800 МВт варианты трубных пучков Характерные особенности ПВД -Ш коллекторно-ширмового типа 1. ПВД-Ш имеют высокую надёжность, которую обеспечивают: 1.1. Отсутствие в трубном пучке сварных швов, испытывающих перепады давления, что достигается: а) применением труб без сварных стыковых швов по длине; б) закреплением труб в камерах коллектора развальцовкой на всей толщине камер и автоматической сваркой торцов труб с коллектором. Прочность соединения обеспечивает развальцовка труб, а сварной шов при этом разгружен от перепада давления и обеспечивает только плотность соединения. 1.2. Исключение фланцевого разъёма с усиковым сварным швом на корпусе. 1.3. Применение эффективных труб малого диаметра 16 мм из нержавеющих сталей 12Х18Н10Т или 08Х14МФ. Коррозионно-эррозионная стойкость этих сталей в воде, паре и пароводяной смеси на 2 порядка выше, чем у стали 20. 2. ПВД-Ш имеют более высокую ремонтопригодность: 2.1. Упрощён доступ к торцам теплообменных труб. Глушение труб производится изнутри коллектора без демонтажа корпуса. Уплотнение люковлазов коллектора осуществляется высоконадёжными прокладками из терморасширенного графита. 2.2. Упрощена технология ремонта трубного пучка. Для глушения текущей трубки достаточно вставить в оба торца трубки заглушки диаметром 11..13 мм и обварить. В результате сокращаются сроки технического обслуживания и ремонта. Характерные особенности ПВД -Ш коллекторно-ширмового типа 3. В ПВД-Ш не требуется проведение капитального ремонта трубного пучка, связанного с заменой теплообменных труб, в течение всего срока эксплуатации. Производится только текущий ремонт путём глушения неплотных труб. Запаса поверхности 10% достаточно, чтобы до конца срока эксплуатации обеспечивались заданные теплотехнические параметры. 4. Применение ПВД-Ш обеспечивает большую выработку электроэнергии за счёт: 4.1. Более высокого коэффициента технического использования (более высокая надёжность и ремонтопригодность); 4.2. Меньших недогревов питательной воды до температуры насыщения греющего пара; 4.3. Меньших недоохлаждений конденсата греющего пара до температуры питательной воды на входе в ПВД; 4.3. Снижения расхода электроэнергии на собственные нужды (меньше гидравлическое сопротивление по тракту питательной воды); 4.4. Меньшей потери поверхности теплообмена при отглушении одной текущей трубки; Характерные особенности ПВД -Ш коллекторно-ширмового типа 5. ПВД-Ш имеют высокие коэффициенты теплопередачи, что достигается: - применением труб малого диаметра 16 мм; - организацией движения конденсируемого пара, исключающего образование застойных зон с накоплением неконденсирующихся газов; - отводом от теплообменной поверхности расположенными по высоте трубного пучка; - более высокими скоростями рабочих сред. конденсата желобами, равномерно 6. ПВД-Ш имеют целый ряд дополнительных преимуществ: - по массе, габаритам, по тепловой эффективности. При меньших габаритах и массе могут быть получены значительно меньшие недогревы питательной воды; - ПВД-Ш имеют полную заводскую готовность, поставляются одним блоком и перевозятся железнодорожным транспортом; - Возможно создание ПВД-Ш увеличенной мощности для однониточных схем (800 МВт) с поставкой одним блоком железнодорожным транспортом. - ПВД коллекторно-ширмового типа может быть разработан использованием существующих материалов и технологий. на параметры суперблока с Сравнение подогревателей высокого давления камерного и коллекторно-ширмового типов (для проекта АЭС-2006) Камерный ПВД-К 1. Масса подогревателей на блок – (135+110)х2= 490 т. 2. Масса поковок на блок (52х4)1,5=312т; 3. Цена поковок 312х0,3 млн./т=94 млн. руб. 4. Масса теплообменных труб на блок (40,6+30,4)х2х1,3=185т 5. Цена труб 08Х14МФ 185х0,72млн.т.=133млн. руб. 6. Толщина трубной доски - 450 мм; 7. Суммарная длина сверления отверстий-3400м; 8. Низкая манёвренность Коллекторно-ширмовый ПВД-Ш 1. Масса подогревателей на блок – (84,5+71,5)х2= 312 т. Экономия металла на блок – 178 т (37%) ; 2. Масса поковок на блок (9х4)х1,5=54т; 3. Цена поковок 54тх0,55 млн./т=30 млн. руб. 4. Масса теплообменных труб на блок (26+21)х2х1,3=122т; 5. Цена труб 08Х14МФ 122Х0,72млн.т.=88 млн. руб. 6. Толщина трубной доски (стенки коллектора) – 100 мм; 7. Суммарная длина сверления отверстий – 600м; 8. Высокая манёвренность Сравнение подогревателей низкого давления камерного и коллекторно-ширмового типов (для проекта АЭС-2006) ПНД-К 4 Камерные ПНД-К 3 и 4 1. Масса подогревателей на блок 60+76=136 т. 2. Поверхность теплообмена: - 2440 м2 (ПНД3); - 3570 м2 (ПНД4) 3. Толщина трубной доски 350 мм (ПНД 4); 4. Суммарная длина сверления отверстий – 3000 м; ПНД-Ш 4 Коллекторно-ширмовые ПНД-Ш 3 и 4 1. Масса подогревателей на блок – 33 + 45 = 78 т. Экономия металла на блок 58 т (43%) ; 2.Поверхность теплообмена: -1750м2(ПНД3); - 2550м2(ПНД4) 3. Толщина трубной доски 50 мм (ПНД 4); 4. Суммарная длина сверления отверстий –370 м; Характерные особенности двухступенчатого сепаратора-пароперегревателя коллекторно-ширмового типа СПП-Ш 1. Низкое гидравлическое сопротивление за счёт компоновки трубных пучков и сепаратора; 2. Высокая надёжность обеспечивается за счёт: а) теплогидравлической устойчивости, которая достигается постоянной продувкой паром основных пучков ПП-1 и ПП-2 в дополнительные пучки (без потерь греющего пара); б) хорошей компенсации температурных расширений Uобразных труб; в) индивидуальных конденсатосборников, встроенных в корпус (коллектора являются конденсатосборниками); г) индивидуальных отводов сепарата от сепарационных блоков. 3. Противоточная схема движения теплоносителей; 4. Высокая ремонтопригодность. Имеется доступ внутрь корпуса и коллекторов 1 и 2 ступеней перегрева для глушения труб; 5. Подвод греющего пара и отвод конденсата к каждой ступени перегрева одним трубопроводом; 6. Возможность повышения мощности энергоблока за счёт охлаждения конденсата; Сравнение двухступенчатых сепараторов-пароперегревателей кассетного и коллекторно-ширмового типов для турбоустановки К-1200-6,8/50 проекта АЭС-2006 Кассетный 1.Масса СПП с конденсатосборни ками на блок (221х4)+(7х2)+(16х2)=930 т. 2. Низкая надёжность - пульсации температур между кассетами до 70ºС; 3. Четыре трубопровода подвода греющего пара и отвода конденсата в I и II ступенях перегрева; 4. При течи 1 трубки глушится кассета ~ 0,45% поверхности; 5. Трудоёмкий капитальный ремонт трубных пучков; 6. Нетранспортабелен по железной дороге (поставляется 23 частями); 7. СПП-Ш размещаются над площадкой обслуживания турбины, высота СПП – 21,45 м; Коллекторно-ширмовый 1. Масса СПП-Ш с конденсатосборниками на блок 112х4=448 т; 2. Экономия металла на блок – 482 т. (52%); 3. Один трубопровод греющего пара и отвода конденсата в I и II ступенях перегрева; 4. При течи 1 трубки глушится трубка ~ 0,03% поверхности; 5. Поставляется одним блоком. Транспортабелен по железной дороге; 6. СПП-Ш размещаются под площадкой обслуживания турбины, высота 13,38м; 7. Исключаются из поставки 4 конденсатосборника Сравнение воздушных теплообменников змеевикового и коллекторно-ширмового типов (СПОТ для проекта АЭС-2006) Коллекторно-змеевиковый 1. Масса на блок (30,5+30)х8= 484 т; 2. Поставляется 10 блоками, со сборкой на монтаже; 3. Аэродинамическое сопротивление 100 Па Коллекторно-ширмовый 1. Масса на блок 29х8= 232т.; 2. Экономия металла на блок 252 т (52%); 3. Поставляется одним блоком. Транспортабелен по железной дороге; 4. Аэродинамическое сопротивление 70 Па; 5. В существующих боксах мощность теплообменников на блок может быть увеличена в ~ 2,5 раза (при меньшей весовой нагрузке на строительные конструкции). Референтность • Конструкция основных узлов ПВД-Ш, ПНД-Ш, СПП-Ш, ВТ СПОТ-Ш, и технология их изготовления (коллектор, фланцевые разъёмы, закрепление труб в коллекторе) аналогичны основным узлам и технологии изготовления парогенераторов (ПГ), эксплуатируемым на АЭС более 40 лет и отработанным до высокой степени надёжности. • Условия работы ПГ на АЭС более тяжёлые : - выше скорости рабочих сред. - в межтрубном пространстве ПГ из-за кипения и упаривания воды происходит накопление агрессивных солей (хлоридов и щёлочи), чего нет в коллекторно-ширмовых аппаратах. • Рабочие процессы разработанных аппаратов проверены на моделях. Сравнение весовых характеристик теплообменных аппаратов для АЭС 2006 Технико-экономический эффект • Экономический эффект от внедрения в проекте АЭС 2006 линейки теплообменных аппаратов по расчёту «Проектно-конструкторского филиала Концерна Росэнергоатом» составляет 1,414 млрд. рублей на блок; • Электрическая мощность блока увеличивается на 6,9 МВт по сравнению с исходными ИТТ; • Сокращение трудоёмкости изготовления аппаратов - 20%; • Снижение металлоёмкости в 2 раза; • Снижение стоимости до 40%. (для проекта АЭС 2006 на ПВД-Ш, СПП-Ш, ВТ СПОТ разработаны технические проекты, результаты разработок подтверждены экспериментальными исследованиями на моделях) Ремонт трубного пучка (люк-лаз в коллекторе снизу)