Метод организации производства

advertisement

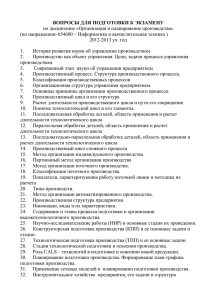

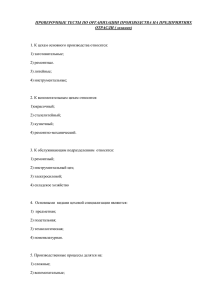

«Анализ и менеджмент экономической деятельности». Гиндуллина Тамара Камильевна, к.т.н., доцент кафедры АСУ Организация основного производства Принципы организации производственных процессов Методы организации производства Типы производств Метод организации автоматизированного производства. Производственная структура предприятия. Принципы организации производственных процессов специализации и стандартизации; пропорциональности; прямоточности; непрерывности; ритмичности; автоматичности; гибкости Методы организации производства Метод организации производства - совокупность способов, приемов и правил рационального сочетания основных элементов производственного процесса в пространстве и во времени. Основные методы организации производства: Индивидуальный (позаказный) Партионный Поточный Пример Позаказного производства (Индивидуальное производство) Индивидуальный метод организации производства Метод индивидуального производства характеризуется: отсутствием специализации на рабочих местах; применением широкоуниверсального оборудования, расположение его группами по функциональному назначению; последовательным перемещением деталей с операции на операцию партиями. маршрутной технологией изготовления деталей; укрупненным характером норм времени; Область применения в опытном производстве, при изготовлении уникального оборудования, спецоснастки и т.п. (в условиях единичного и мелкосерийного выпуска продукции) Пример Партионного производства Партионный метод организации производства Партионный метод организации производства характеризуется: специализацией станков, технологической оснастки с инструментом на отдельных операциях; последовательно-параллельным перемещением деталей с операции на операцию партиями. Большими затратами времени на межоперационное пролеживание и транспортирование партий деталей значительным объемом незавершенного производства. Область применения в условиях возрастании количества деталей в заказе и увеличении повторяемости таких заказов, изготовлении конструктивно и технологически однородных изделий (серий). (многономенклатурнойепроизводство) Поточный метод организации производства Поточным производством называется прогрессивная форма организации производства, основанная на ритмичной повторяемости согласованных во времени основных и вспомогательных операций, выполняемых на специализированных рабочих местах, расположенных в последовательности технологического процесса. Классификация поточного производства Признак Вид поточной линии по степени специализации (номенклатуре) однопредметные многопредметные -постояннопоточные - переменнопоточные по степени непрерывности непрерывные по характеру поддержания ритма выполнения операций с по видам применяемых транспортных средств (синхронные) прерывные (ассинхронные) регламентированным (принудительным) ритмом со свободным ритмом транспортные средства непрерывного действия (конвейеры); транспортные средства циклического действия; беспроводные транспортные средства (скаты, рольганги). Пример Поточного производства Пример Непрерывного производства Поточный метод организации производства Поточный метод организации производства характеризуется: небольшой номенклатурой выпускаемых изделий (1—2); расположением рабочих мест по ходу технологического процесса; специализацией каждого рабочего места на выполнении одной из операций; передачей предметов труда с операции на операцию поштучно или мелкими партиями сразу же после окончания обработки; ритмичностью выпуска, синхронностью операций; детальной проработкой организации технического обслуживания рабочих мест. Область применения при изготовлении изделий одного наименования, или конструктивного ряда изделий. (массовое производство) Основные показатели работы поточных линий (ПЛ) 1. Такт — это промежуток времени между запуском (или выпуском) двух смежных изделий на линии. Фэ r N где: Фэ - эффективный фонд времени ПЛ за определенный период (час, мин); N - программа выпуска (запуска) за тот же период, шт. (N берется с учетом отсева деталей (пробные, посылаемые на испытания, планируемый брак). 2. Ритм партии рассчитывается если передача ДСЕ производится не после каждого такта, а периодически - транспортными (передаточными) партиями R rn где: n - количество изделий (деталей) в транспорт ной партии, шт. 3. Темп выпуска деталей (производительность ПЛ): N r 1 r Расчет календарно-плановых нормативов ОППЛ. Пример Необходимо рассчитать календарно-плановые нормативы ОППЛ для изготовления детали «Втулка» в объеме 10 800 шт. В месяце 21 рабочий день, работа ведется в 2 смены, длительность смены 8 часов, период оборота линии равен 1 смене. Технологический процесс изготовления детали «Втулка» Наименование операции Норма времени, мин % брака 1 Токарная 3,0 0 2 Сверлильная 1,0 0 3 Фрезерная 4,6 0 4 Шлифовальная 1,4 0 Номер операции Расчет календарно-плановых нормативов ОППЛ. Пример 1. Расчет программы запуска. 1.1 Рассчитаем программу выпуска деталей за период оборота линии. Nв N мес 10800 240шт _ за _ об 21 2 *1 Д раб * К см * Т об 1.2 Программа запуска Nз 240 100 N в 100 240шт _ за _ об 100 0 100 2. Расчет такта линии Fэ Т об * П см 1* 8 * 60 rпр 2 мин / шт. Nз Nз 240 Расчет календарно-плановых нормативов ОППЛ. Пример 3. Расчет количества рабочих мест на линии и их загрузки C рi t шт.i rпр C р1 C р2 3 1,5 2 1 0,5 2 C р3 4,6 2,3 2 C р4 1,4 0,7 2 C р _ общ 5 С рi _ при1 К з 1,1 Спрi С рi _ при1,1 _ или _ при _ С рi 0,1 С пр1 2 Спр 2 1 С пр3 3 Спр 4 1 Спр _ общ 7 К зi К з1 C прi 1,5 0,75 2 К з2 К з3 C рi 0,5 0,5 1 2,3 0,77 3 К з4 0,7 0,7 1 К з4 5 0,72 7 Расчет календарно-плановых нормативов ОППЛ. Пример N рабоч их мест Загрузка раб. мест Кол-во рабочих на операци и, чел Порядок обслужи -вания раб. мест График работы оборудования и перехода рабочих с одного рабочего места на другое за период оборота линии, равный 1 смене (480 мин.) % мин. 60 120 180 240 300 360 420 480 1 7 8 9 10 11 12 13 14 15 16 17 18 19 1 1 100 480 2 1 160 2 50 240 2+3 80 2 3 50 240 1 3+2 240 3 4 100 480 3 4 104 5 100 480 5 104 6 30 144 6+7 32 7 70 336 7+6 240 - 71,4 - N опера ции 4 1 - Программ а выпуска деталей за период оборота 20 Расчет календарно-плановых нормативов ОППЛ. Пример N рабоч их мест Загрузка раб. мест Кол-во рабочи х на операц ии, чел Порядо к обслуж и-вания раб. мест График работы оборудования и перехода рабочих с одного рабочего места на другое за период оборота линии, равный 1 смене (480 мин.) % мин. 60 120 180 240 300 360 420 480 1 7 8 9 10 11 12 13 14 15 16 17 18 19 1 1 100 480 2 1 2 50 240 2 3 50 240 1 3+2 3 4 100 480 3 4 5 100 480 5 6 30 144 6+7 4 7 70 336 1 7+6 Итого 7 71,4 - 5 - N опера ции 2+3 Число рабочих-операторов = Nраб-х*Ксм=5*1=5 Расчет календарно-плановых нормативов ОППЛ. Пример 5. Определение частных периодов между смежными операциями Частные периоды Длительность частного периода Между 1 и 2 операцией Т1 240 Т2 240 Итого 480 Между 2 и 3 операцией Т1 144 Т2 96 Т3 240 Итого 480 Между 3 и 4 операцией Т1 144 Т2 336 Итого 480 Расчет календарно-плановых нормативов ОППЛ. Пример 6. Расчет межоперационных заделов Z j об .i ,i 1 T j Ci t шт.i T j C i 1 t шт.i 1 6.1 между 1 и 2 операциями 1 Z об .1, 2 240 2 240 0 160 3 1 2 Z об .1, 2 240 1 240 1 160 3 1 6.2 между 2 и 3 операциями 1 Z об .2 , 3 144 0 144 3 94 1 4,6 2 Z об .2, 3 96 0 96 2 42 1 4,6 3 Z об .2 , 3 6.3 между 3 и 4 операциями 1 Z об .2 , 3 144 3 144 0 94 4.6 1,4 1 Z об .2 , 3 336 2 336 1 94 4.6 1,4 240 1 240 2 136 1 4,6 Расчет календарно-плановых нормативов ОППЛ. Пример 7. Построение эпюр и определение их площадей 160 7.1 между 1 и 2 операциями 240 480 S1=(240*160)/2+(240*160)/2=38400 дет./мин. 136 42 136 7.2 между 2 и 3 операциями 144 240 S1=(144*94)/2+144*42+(96*42)/2+(240*136)/2=31150 дет./мин. 480 Расчет календарно-плановых нормативов ОППЛ. Пример 94 7.3 между 3 и 4 операциями 144 S3=(144*94)/2+(336*94)/2=22560 дет./мин. 480 Расчет календарно-плановых нормативов ОППЛ. Пример 8. Расчет средней величины межоперационного задела. m 1 Z об .i ,i 1 Z об .1, 2 S k Tо 38400 80шт. 480 Z об. Z об .2,3 S k 1 k Tо 31150 65шт. 480 Z об .3, 4 9. Расчет незавершенного производства. m H Z об. tшт .i i 1 2 H 192 *10 16н ч 2 * 60 10. Расчет длительности производственного цикла . t ц Z об. rпр. tц 192 2 6,4ч 60 22560 47шт. 480 Z об . 92110 192шт. 480 Типы производства Тип производства - организационно- технологическая характеристика производственного процесса, основанная на его специализации, повторяемости и ритмичности (на одном рабочем месте, в масштабе линии, участка, цеха, завода в целом). Характеристика типов производства Признак Единичное Серийное Массовое Номенклатура широкая Ограниченная (разнотипная) Узкая (небольшая) Регулярность выпуска Нестабильность, Нерегулярность выпуска Периодически повторяющимися партиями (сериями) Непрерывно в больших количествах Метод орг.-ции производства индивидуальный партионный поточный Специализация технологическая произв. участков От универсального до специального Специальное оборуд., автоматические линии, высокопроизв. станки Закрепление деталеопераций Предметнотехнологическая, предметно-замкнутая Предметно-замкнутая Форма движения Последовательдеталей ная Параллельная или параллельнопоследовательная параллельная Экономическая эффективность средняя высокая Операции не закрепляются за РМ низкая Метод организации автоматизированного производства. Основные варианты организации автоматизированного производства: компьютеризированное производство; гибкая производственная система; интегрированное компьютерное производство. Компьютеризированное производство Использование в процессе производства оборудования (станки с ЧПУ, обрабатывающие центра, промышленные роботы, автоматизированные системы подачи материалов), выполняющего в автоматизированном режиме трудоемкие операции. Гибкая производственная система Система управления ОЦ1 ГПС ОЦ2 Автоматизированная система подачи материалов ОЦ3 Схема интегрированного компьютерное производство. PLM - система САD – система, CAM – система, CAE - система Интегрированная БД ГПС ERP – система Пример интегрированного компьютерное производство. Производственная структура предприятия. Производственная структура предприятия — это состав производственных подразделений предприятия и формы их производственных взаимосвязей. Производственная структура предприятия определяется уровнем специализации и кооперирования его производственных подразделений (рабочих центров). Основные формы специализации: технологическая (рабочий центр специализируется на выполнении определенных технологических процессов); Предметная (рабочий центр специализируется на изготовлении законченного изделия, сборочной единицы или детали). Типовая производственная структура машиностроительного предприятия Машиностроительное предприятие Обслуживающие хозяйства цеха основные заготовительные вспомогательные обрабатывающие Ремонтномеханические сборочные раскройные механические механосборочные инструментальные литейные покрытий Окончательной сборки электроремонтные Кузнечноштамповочные термические Кузнечнопрессовые энергетические транспортное складское Размещение оборудования при технологической специализации Размещение оборудования при предметной специализации Спасибо за внимание