Как снизить наиболее частые риски и избежать типовых ошибок

advertisement

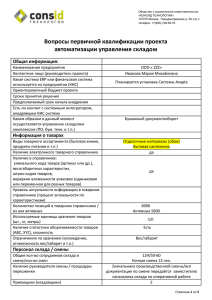

Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Подготовительная работа Определиться c: Целями проекта Технологией работы склада Продуктом Технологией автоматизации склада и исполнителем Командой внедрения со стороны заказчика Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Определение целей проекта Оптимизация отбора – ускорение, точность отбора, отбор нужного срока годности товара Уменьшение потерь, связанных со сроками годности Уменьшение пересортицы Снижение зависимости от персонала склада, сокращение персонала склада Снижение количества ошибок при выполнении складских операций Оптимизация использования складских площадей Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Определение технологии работы склада Знаем: Cколько каких ресурсов нужно Где какой товар хранится Как какой товар обрабатывается (размещается, пополняется, отбирается и т.п.) Кто что и когда делает Какие, когда и зачем оформляются документы Требования к системе автоматизации и имеем все входные данные Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Входные данные для автоматизации Тщательно спланированная подготовка входных данных необходима для запуска системы в намеченные сроки: Основные сведения о здании склада, складских операциях и товаре (29 «констант») Виды ячеек и их характеристики (14 параметров для каждого типа ячеек) Описание областей размещения и отбора (21 параметр для каждой из 5 единиц хранения) Характеристики номенклатуры (6 для каждой уникальной позиции) Описание моделей учета товара (7 параметров для каждой группы номенклатуры) Описание рабочих зон (8 параметров для каждой из зон) Данные о пользователях системы (должность и права доступа) Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Определение технологии внедрения системы управления складом Силами предприятия Силами исполнителя по проектной технологии Силами исполнителя по сервисной технологии Совместно с партнером по технологии, соответствующей проекту Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Внедрение силами предприятия Подготовка ИТ - специалистов предприятия по платформе «1С:Предприятие 8» Приобретение программного обеспечения Проведение корпоративного тренинга по продукту «1СЛогистика:Управление складом» Приобретение дополнительных консультационных услуг по продукту «1С-Логистика:Управление складом» Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Плюсы и минусы внедрения силами предприятия: Плюсы: сокращение затрат на внедрение за счет максимального использования внутренних ресурсов возможность очень гибко подходить к выполнению внедрения Минусы: более длительные сроки внедрения более высокие риски не достигнуть запланированные цели Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Внедрение по проектной технологии Подготовка склада к автоматизации – технологический проект Планирование и проектирование - разработка концептуального дизайна системы схема использования системы требования к интеграции требования к доработкам системы требования к техническому обеспечению требования к персоналу Настройка и доработка системы настройка и внутреннее тестирование разработка разрывов разработка интеграции разработка инструкций установка системы маркировка склада Обучение и предпусковое тестирование Запуск и начальное сопровождение Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Внедрение по сервисной технологии Используется: на небольших складах на складах с простой и ясной технологией товарообработки в компаниях, где нет потребности в высокой формализации процессов в компаниях, где решения по технологии принимаются одним лицом – руководителем проекта от Заказчика Объединены этапы проектирования, настройки и разработки Состав работ не урезается – упрощаются процессы Меньше документации, меньше ресурсов Исполнителя, меньше сроки Организационное управление проектом выполняет предприятие, нужна «сильная рука» и грамотный специалист Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Внедрение в сотрудничестве с партнером Удаленные проекты в регионах Распределение ролей зависит от: сложности проекта готовности партнера желания предприятия Возможны любые варианты технологий Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Варианты поддержки разработчиком системы Цель: обеспечение успешного запуска и эффективного использования системы на каждом предприятии с минимальными издержками и в кратчайшие сроки Бесплатная техническая поддержка продукта на Линии консультации разработчика Регулярные обновления системы Методологическая поддержка Тренинг по функциональным возможностям системы Совместные проекты с партнерами «1С» Непосредственное участие разработчика в начальном запуске системы на небольшом участке склада Дистанционное участие в проекте автоматизации Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Команда предприятия (роли) Куратор проекта Руководитель проекта Руководитель склада/складского комплекса Логист Администратор WMS Ключевые сотрудники, обладающие знаниями о складских процессах Ключевые сотрудники, обладающие знаниями о ERP ИТ-специалист/программист Системный администратор Операторы системы Сотрудники склада (кладовщики, отборщики, контролеры и пр.) Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Команда исполнителя (роли) Куратор проекта Руководитель проекта Бизнес-консультант Старший консультант Консультант-ассистент Архитектор Программист Тестировщик Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Инструменты снижения рисков Предпроектное обследование Последовательный подход к внедрению Соблюдение основных принципов проектного менеджмента независимо от выбранной технологии Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Предпроектное обследование: цели Уточнение параметров будущего проекта: определение рамок проекта состав работ сроки проекта требуемые ресурсы (с обеих сторон) стоимость проекта Минимизировать риск несоответствия ожиданиям предприятия от проекта Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Предпроектное обследование: состав работ Ознакомление со структурой складского комплекса Ознакомление с товаром и правилами хранения Ознакомление с технологическими процессами складского комплекса Ознакомление с организационной структурой складского комплекса Выяснение возможности интеграции с корпоративной информационной системой (КИС) Определение задач, которые необходимо решить в рамках проекта Подготовка отчета по предварительному обследованию Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Подход к автоматизации складского комплекса Обеспечение постепенного и постоянного совершенствования работы складского комплекса Технология обеспечивает: Достижение результата в кратчайшие сроки Большое количество промежуточных точек контроля с достижением видимых результатов в каждой точке Возможность приостановить или продолжить совершенствование процессов в любой промежуточной точке без потерь результата Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Соблюдение принципов проектного менеджмента Нацеленность на результат Соблюдение сроков и бюджета проекта Выделение достаточного количества ресурсов на проект со стороны предприятия Сильная воля руководства компании Сравнение фактических результатов проекта с поставленными целями Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Как это бывает на самом деле: Складской комплекс класса «А»: 7500 кв.м., 9 700 паллето-мест, 3000 номенклатурных позиций, фасованные продукты питания со сроками годности, интенсивность на этапе запуска - 20/100 и 35/80 (документы/строки на приемке и отгрузке) Автоматизировано 18 рабочих мест (8 из них – мобильные на базе радио ТСД) Проект в непростой период завершен успешно, склад работает, заказчик доволен Но все равно не по плану: Задержки со строительством склада Сложности при интеграции с КИС Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Заключение Обстоятельный подход к эффективной логистике предприятий Сначала глубокое понимание процессов, после этого подходящий инструмент Поэтапное решение задач при стратегическом подходе к развитию предприятия Разумное применение мировой практики в условиях российской экономики Как снизить наиболее частые риски и избежать типовых ошибок в проектах автоматизации склада Спасибо за внимание!