Автоматизация измерений размеров зерен

advertisement

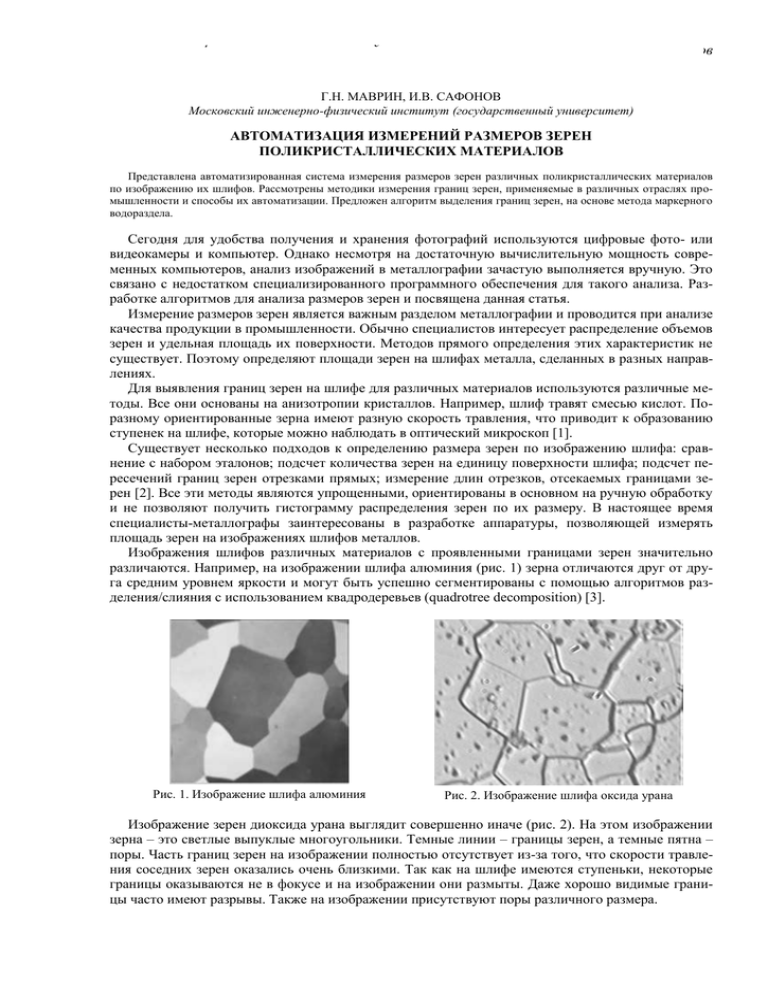

Автоматизация измерений размеров зерен поликристаллических материалов Г.Н. МАВРИН, И.В. САФОНОВ Московский инженерно-физический институт (государственный университет) АВТОМАТИЗАЦИЯ ИЗМЕРЕНИЙ РАЗМЕРОВ ЗЕРЕН ПОЛИКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ Представлена автоматизированная система измерения размеров зерен различных поликристаллических материалов по изображению их шлифов. Рассмотрены методики измерения границ зерен, применяемые в различных отраслях промышленности и способы их автоматизации. Предложен алгоритм выделения границ зерен, на основе метода маркерного водораздела. Сегодня для удобства получения и хранения фотографий используются цифровые фото- или видеокамеры и компьютер. Однако несмотря на достаточную вычислительную мощность современных компьютеров, анализ изображений в металлографии зачастую выполняется вручную. Это связано с недостатком специализированного программного обеспечения для такого анализа. Разработке алгоритмов для анализа размеров зерен и посвящена данная статья. Измерение размеров зерен является важным разделом металлографии и проводится при анализе качества продукции в промышленности. Обычно специалистов интересует распределение объемов зерен и удельная площадь их поверхности. Методов прямого определения этих характеристик не существует. Поэтому определяют площади зерен на шлифах металла, сделанных в разных направлениях. Для выявления границ зерен на шлифе для различных материалов используются различные методы. Все они основаны на анизотропии кристаллов. Например, шлиф травят смесью кислот. Поразному ориентированные зерна имеют разную скорость травления, что приводит к образованию ступенек на шлифе, которые можно наблюдать в оптический микроскоп [1]. Существует несколько подходов к определению размера зерен по изображению шлифа: сравнение с набором эталонов; подсчет количества зерен на единицу поверхности шлифа; подсчет пересечений границ зерен отрезками прямых; измерение длин отрезков, отсекаемых границами зерен [2]. Все эти методы являются упрощенными, ориентированы в основном на ручную обработку и не позволяют получить гистограмму распределения зерен по их размеру. В настоящее время специалисты-металлографы заинтересованы в разработке аппаратуры, позволяющей измерять площадь зерен на изображениях шлифов металлов. Изображения шлифов различных материалов с проявленными границами зерен значительно различаются. Например, на изображении шлифа алюминия (рис. 1) зерна отличаются друг от друга средним уровнем яркости и могут быть успешно сегментированы с помощью алгоритмов разделения/слияния с использованием квадродеревьев (quadrotree decomposition) [3]. Рис. 1. Изображение шлифа алюминия Рис. 2. Изображение шлифа оксида урана Изображение зерен диоксида урана выглядит совершенно иначе (рис. 2). На этом изображении зерна – это светлые выпуклые многоугольники. Темные линии – границы зерен, а темные пятна – поры. Часть границ зерен на изображении полностью отсутствует из-за того, что скорости травления соседних зерен оказались очень близкими. Так как на шлифе имеются ступеньки, некоторые границы оказываются не в фокусе и на изображении они размыты. Даже хорошо видимые границы часто имеют разрывы. Также на изображении присутствуют поры различного размера. Автоматизация измерений размеров зерен поликристаллических материалов Из-за близкой яркости зерен для их сегментации нельзя использовать алгоритмы слиянияразделения. Применение порогового отсечения по яркости из-за разрывов границ дает значительные ошибки сегментации зерен. В ряде компьютерных систем обработки изображений шлифов используют достройку границ вручную. Эта операция обладает всеми недостатками ручной обработки изображений: большой трудоемкостью и субъективностью. Следовательно, необходимо разрабатывать более сложные алгоритмы выделения зерен. При этом следует учесть производительность существующих персональных компьютеров, так как слишком длительная обработка одного изображения (более 2 минут) совершенно неприемлема. В настоящее время для решения задач сегментации различных классов изображений успешно применяется относительно новый метод сегментации – водораздел (watershed) [4]. В геодезии водоразделом называется линия поверхности, разделяющая бассейны двух рек. Идея алгоритма сегментации изображений с помощью водораздела состоит в том, что исходное полутоновое изображение можно представить как топографическую карту местности. Высота точки над уровнем моря будет равна значению ее яркости. Построить линию водораздела по определению достаточно сложно, поэтому обычно используют метод моделирования погружения. Если начать погружать местность в воду уровень за уровнем, на ней станут постепенно образовываться бассейны. Для того чтобы в процессе погружения два бассейна не слились, между ними строится дамба. Когда вода достигнет максимального уровня, построенные дамбы будут образовывать границы водораздела, т.е. границы объектов. Рассмотрим процесс классического алгоритма водораздела на одномерном примере [4]. Пусть исходный рельеф выглядит как на рис 3. Рис. 3. Исходный рельеф Рис. 4. Формирование бассейнов Рис. 5. Образование дамбы Точки В1 и В2 – локальные минимумы. Будем постепенно погружать рельеф в воду. Когда вода достигнет уровня, соответствующего точке В1, в ней образуется бассейн и будет расширяться с повышением уровня воды. При достижении водой уровня, соответствующего точке В2, образуется второй бассейн и местность примет вид как на рис. 4. Бассейны В1 и В2 будут расширяться, пока не достигнут точки Р, в которой они встретятся. Чтобы предотвратить их слияние, в точке Р строится дамба (рис. 5). Таким образом, границей водораздела в нашем случае будет точка Р. Если рассматривать двумерное изображение, граница не будет такой простой, но ее поиск производится аналогичным образом. Принимая во внимание тот факт, что алгоритм считает бассейнами даже самые маленькие и незначимые объекты, например шум или несущественные колебания яркости по полю изображения, применение алгоритма в его классическом виде приводит к чрезмерной сегментации (oversegmentation). Для изображения зерен с рис. 6 результат сегментации показан на рис. 7. Для подавления эффекта чрезмерной сегментации используют два подхода [5]. Первый – введение порога глубины бассейна. Если в момент начала строительства дамбы глубина одного из бассейнов меньше заданного порога – дамба не строится, а бассейны сливаются в один. Второй подход – маркерный водораздел. В этом случае маркеры задают инициирующие бассейны. В процессе работы этого алгоритма новые бассейны не создаются. Для автоматической расстановки маркеров можно воспользоваться тем, что зерна представляют собой выпуклые фигуры и большая часть границ присутствует на изображении. Свойством находить центры выпуклых объектов на бинарном изображении обладает морфологическая операция предельной эрозии (ultimate erosion), которая использует круглый структурный элемент [6]. Автоматизация измерений размеров зерен поликристаллических материалов Рис. 6. Исходное изображение шлифа Рис. 7. Пример чрезмерной сегментации Основной идеей алгоритма предельной эрозии является итерационная эрозия объектов с отслеживанием момента, когда объект в результате эрозии исчезнет полностью. Маркерами являются те объекты, которые исчезнут в ходе последующей итерации. а) б) в) г) д) Рис. 8. Получение маркеров с помощью предельной эрозии Рассмотрим процесс получения маркеров. В верхнем ряду рис. 8 показаны итерации эрозии, в нижнем – маркеры, накапливаемые в процессе итераций. Исходным является участок изображения границ зерен (рис. 8, а). Объектами, подвергающимися эрозии, являются внутренности зерен (обозначены черным цветом). В результате первой эрозии (рис. 8, б) все объекты стали меньше, но ни один из них полностью не исчез, поэтому новых маркеров не образуется. После второй итерации эрозии (рис 8, в), которая применяется к результату первой, исчез один объект, который становится маркером и т. д. Применение эрозии происходит до тех пор, пока не исчезнут все объекты на изображении. Получить бинарное изображение границ зерен можно с помощью детектора границ Канни (Canny) [6]. Необходимо отметить, что присутствующие на изображении мелкие поры приводят к появлению лишних границ, что при использовании предельной эрозии, в свою очередь, приводит к появлению лишних маркеров. По этой причине необходимо предварительно удалить с изображения шлифа мелкие поры. Сделать это можно, исключив из рассмотрения небольшие темные объекты, которые обнаруживаются методом порогового отсечения. Таким образом, предлагается метод автоматизированного выделения зерен на изображениях шлифов металлов, состоящий из следующих операций: 1) удаление с исходного изображения пор; 2) детектирование границ методом Канни; 3) нахождение маркеров с помощью алгоритма предельной эрозии; 4) коррекция маркеров оператором; 5) применение маркерного водораздела к исходному изображению. Автоматизация измерений размеров зерен поликристаллических материалов Рис. 9. Исходное изображение с найденными маркерами Рис. 10. Результат маркерного водораздела Рис. 11. Результат ручной достройки границ Если границы зерен выявлялись методом травления, поверхность шлифа становится ступенчатой. Часть границ оказываются не в фокусе. Такие границы выглядят размытыми и плохо выделяются предложенным алгоритмом. В таком случае можно использовать не одно изображение, а два или три, полученные в разных положениях фокусировки вблизи наилучшего фокуса. Первые два этапа алгоритма выполняются для каждого изображения независимо. Далее полученные границы объединяются. Маркерный водораздел применяется к изображению с наилучшей фокусировкой. Предложенный метод успешно применен для сегментации зерен на изображениях шлифов различных материалов в системе анализа и обработки изображений ImageScope. Следует отметить, что при обработке достаточно контрастных изображений шлифов с небольшим количеством пор и отсутствующих границ данный метод даже без ручной коррекции маркеров дает результат, близкий к результату достройки границ зерен экспертом (см. рис. 9–11). СПИСОК ЛИТЕРАТУРЫ 1. Салтыков С.А. Стереометрическая металлография / С.А. Салтыков. М.: Металлургия, 1970. 2. Методы выявления и определения величины зерна. ГОСТ 5639–82. 3. Павлидис Т. Алгоритмы машинной графики и обработки изображений / Т.Павлидис. М.: Радио и связь, 1986. 4. Vincent L., Soille P. // IEEE Trans. Pattern Analysis and Machine Intelligence. 1991. V. 13. N 6. P. 583. 5. Najman L., Schmitt M. // IEEE Trans. Pattern Analysis and Machine Intelligence. 1996. V. 18. N 12. P. 1163. 6. Parker James R. Algorithms for Image Processing and Computer Vision / James R. Parker. John Wiley & Sons, 1996.