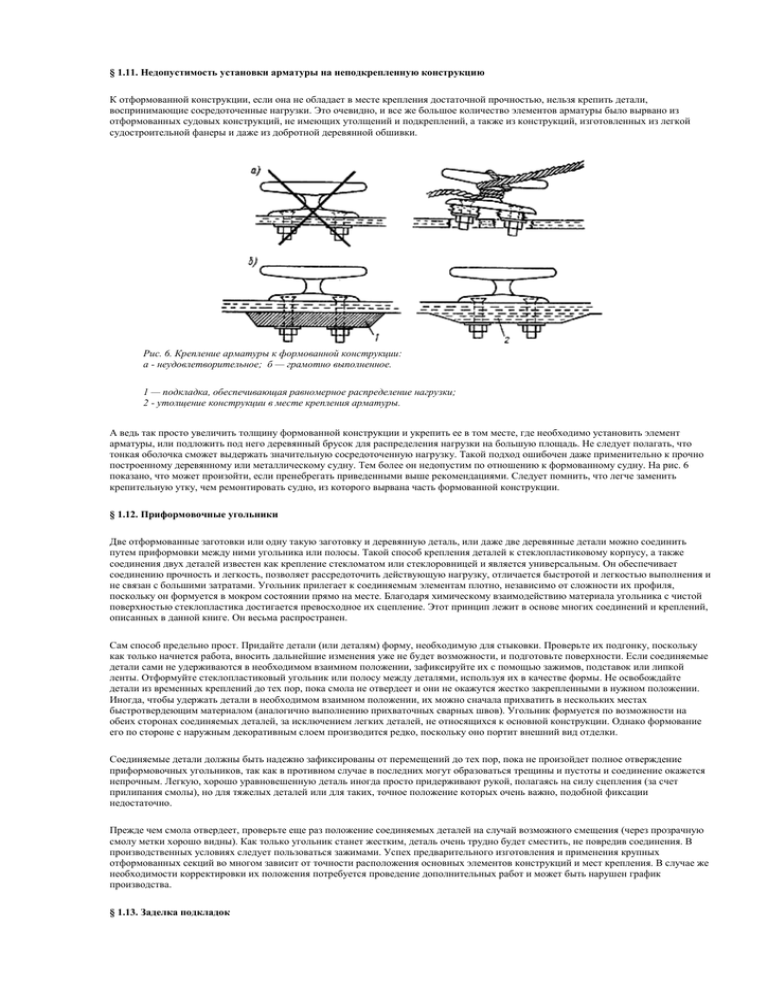

Полное описание статьи здесь.

advertisement