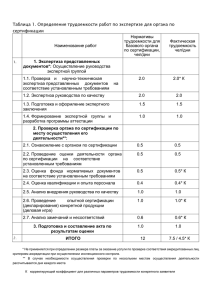

СД.В1.2. Средства и методы управления качеством (новое

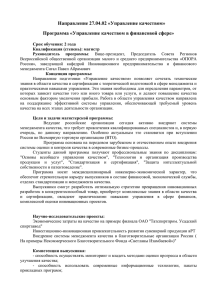

advertisement