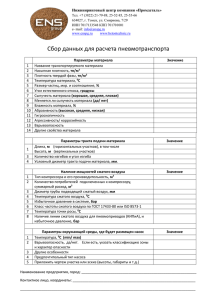

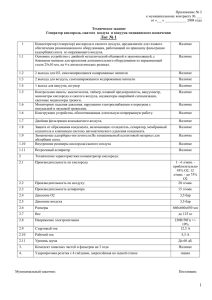

ЛЕКЦИЯ №1

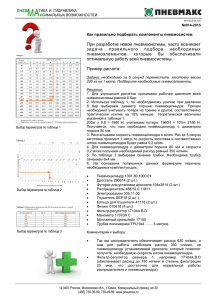

advertisement