Подъемные сосуды.

advertisement

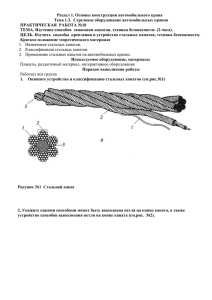

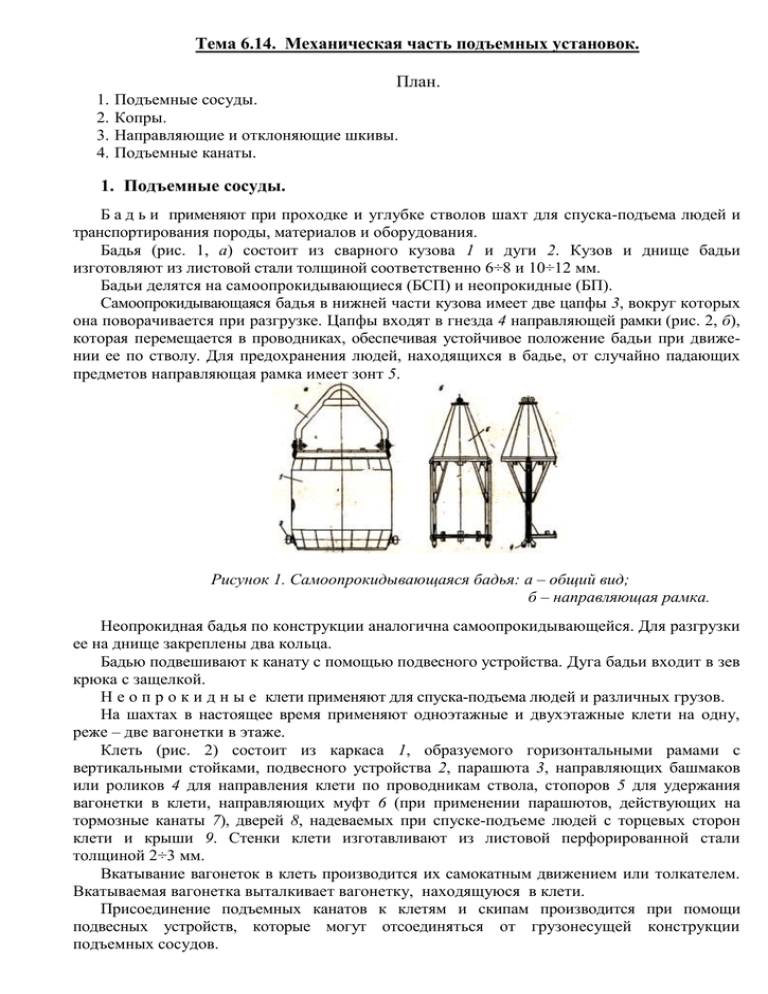

Тема 6.14. Механическая часть подъемных установок. План. 1. 2. 3. 4. Подъемные сосуды. Копры. Направляющие и отклоняющие шкивы. Подъемные канаты. 1. Подъемные сосуды. Б а д ь и применяют при проходке и углубке стволов шахт для спуска-подъема людей и транспортирования породы, материалов и оборудования. Бадья (рис. 1, а) состоит из сварного кузова 1 и дуги 2. Кузов и днище бадьи изготовляют из листовой стали толщиной соответственно 6÷8 и 10÷12 мм. Бадьи делятся на самоопрокидывающиеся (БСП) и неопрокидные (БП). Самоопрокидывающаяся бадья в нижней части кузова имеет две цапфы 3, вокруг которых она поворачивается при разгрузке. Цапфы входят в гнезда 4 направляющей рамки (рис. 2, б), которая перемещается в проводниках, обеспечивая устойчивое положение бадьи при движении ее по стволу. Для предохранения людей, находящихся в бадье, от случайно падающих предметов направляющая рамка имеет зонт 5. Рисунок 1. Самоопрокидывающаяся бадья: а – общий вид; б – направляющая рамка. Неопрокидная бадья по конструкции аналогична самоопрокидывающейся. Для разгрузки ее на днище закреплены два кольца. Бадью подвешивают к канату с помощью подвесного устройства. Дуга бадьи входит в зев крюка с защелкой. Н е о п р о к и д н ы е клети применяют для спуска-подъема людей и различных грузов. На шахтах в настоящее время применяют одноэтажные и двухэтажные клети на одну, реже – две вагонетки в этаже. Клеть (рис. 2) состоит из каркаса 1, образуемого горизонтальными рамами с вертикальными стойками, подвесного устройства 2, парашюта 3, направляющих башмаков или роликов 4 для направления клети по проводникам ствола, стопоров 5 для удержания вагонетки в клети, направляющих муфт 6 (при применении парашютов, действующих на тормозные канаты 7), дверей 8, надеваемых при спуске-подъеме людей с торцевых сторон клети и крыши 9. Стенки клети изготавливают из листовой перфорированной стали толщиной 2÷3 мм. Вкатывание вагонеток в клеть производится их самокатным движением или толкателем. Вкатываемая вагонетка выталкивает вагонетку, находящуюся в клети. Присоединение подъемных канатов к клетям и скипам производится при помощи подвесных устройств, которые могут отсоединяться от грузонесущей конструкции подъемных сосудов. По ПБ запас прочности подвесного устройства подъемных сосудов, в которых транспортируются люди, должен быть 13-кратным по отношению к максимальной статической нагрузке, а для сосудов исключительно грузовых подъемов – 10-кратным. Подвесное устройство состоит из прицепного устройства, к которому присоединяется подъемный канат, и элементов подвески, соединяющей прицепное устройство с грузоподъемной конструкцией подъемного сосуда. К прицепным устройствам относятся безжимковые рычажно-клиновые коуши и клиновые безжимковые коуши с односторонним зажатием каната, а также грушевидные жимковые коуши. Рисунок 2. Неопрокидная клеть. Для плавного движения подъемных сосудов параллельно оси ствола шахты применяют металлические или деревянные проводники, закрепленные вдоль ствола. Для каждой клети имеется по два проводника, расположенных по отношению к клети с одной или двух длинных ее сторон. Металлические проводники бывают рельсовые, коробчатого сечения и канатные. Проводники первых двух типов крепят к расстрелам, а канатные закрепляют на копре и натягивают грузами в зумпфе ствола. С к и п ы предназначены для транспортирования полезного ископаемого и породы. Скип состоит из рамы, кузова и подвесного устройства. К раме, состоящей из швеллеров, крепят кузов скипа, подвесное и направляющие устройства. Кузов изготавливают сварным или клепаным из листовой стали толщиной 6÷10 мм. Применяют следующие конструкции скипов: Скип с н е п о д в и ж н ы м о т н о с и т е л ь н о рамы ( н е о п р о к и д н ы м ) к у з о в о м (рис. 3). В этом скипе кузов 1 жестко связан с рамой 2. К раме прикреплена зонт-площадка 3. Разгрузка скипа осуществляется с помощью секторного затвора 4 и выдвижного рештака 5. При подходе к верхней приемной площадке ролик 6 затвора 4 входит в разгрузочные кривые, отчего затвор поворачивается по часовой стрелке вокруг шарнира 7, а рештак 5, ранее удерживаемый в закрытом положении, опираясь на валик 8, выдвигается вперед. Через отверстие, открытое при поднятом затворе, уголь по рештаку высыпается в бункер. Рисунок 3. Скип с неподвижным кузовом и с секторным затвором. В скипах с клапанным затвором (рис. 4) лобовина 4 (клапан) запирает разгрузочное отверстие скипа. Две боковины 18, соединенные с клапаном, образуют лоток, по которому при открытом затворе содержимое скипа высыпается из него в приемный бункер 1. При разгрузке скипа к моменту подхода клапана к приемному бункеру опорные ролики 6 отжимаются разгрузочными кривыми 16, отчего защелка 5 поднимается, освобождаясь от зацепления с боковиной затвора. Одновременно с этим опорные ролики 13 отжимаются разгрузочными кривыми 17 так, что валик 11 выводится из гнезд защелок 10. Движение валика 11 шарнирным механизмом 14 передается валику 12, отчего последний приподнимается, и ролики 8 освобождают боковину затвора. Освобожденный клапанный затвор, отжимаемый действием горной массы и собственной массой, опирается балками 3 об опорные катки 15. При дальнейшем перемещении скипа вверх клапан, оставаясь на катках 15, все более откидывается, поворачиваясь вокруг шарнира 2. Горная масса при этом высыпается из кузова скипа. При опускании скипа после разгрузки клапан затвора опорными катками 15 постепенно прижимается к скипу. В конце этого процесса освобожденные от воздействия разгрузочных кривых 16 защелки 5 возвращаются в исходное положение пружинами 7, а разгрузочные кривые 17, воздействуя на ролики 13, вводят валик 11 в гнезда защелок 10. При этом ролики 8 вступают в зацепление с боковинами затвора. Необходимое усилие в защелках 10 создается пружинами 9. Рисунок 4. Клапанный затвор скипа. Достоинством скипов с клапанным затвором по сравнению со скипами с секторным затвором является простота механизма затвора и небольшая величина усилия, необходимого для его открытия. Недостатками являются сложность запирающих устройств затвора и наличие в них пружинных элементов, снижающих надежность работы затвора, а также сложная система разгрузочных кривых. Скип с о п р о к и д н ы м к у з о в о м имеет раму 1, с которой при помощи шарнира 2 связан кузов 3 (рис. 5). Опрокидывание кузова на угол 135÷145° относительно рамы происходит у бункера 4 благодаря роликам 5, перемещающимся по разгрузочным кривым 6. Полками 7 кузов опирается при разгрузке на копровые ролики. Так как кузов скипа имеет на раме только одну ось опоры, являющуюся осью опрокидывания, для исключения переворачивания кузова в стволе ось опрокидывания несколько смешается от вертикальной оси кузова в сторону опрокидывания при разгрузке, а на раме скипа имеется упор. Скип с опрокидным кузовом отличается простотой, но имеет недостатки: большие динамические усилия на разгрузочные кривые; нарушение уравновешивания собственных масс скипов при разгрузке из-за того, что кузов одного из них в это время находится на разгрузочных кривых; значительный путь разгрузки (до 6 м), что приводит к увеличению времени на разгрузку и увеличению высоты копра. Скипы с опрокидным кузовом применяют для транспортирования углей влажностью от 25% и выше, при наличии в углях примесей глины или породы, прилипающих к стенкам кузова. Во избежание попадания в шахту пыли, образующейся при разгрузке в бункер вагонеток и загрузке скипов, скиповой подъем располагают в стволе с исходящей струей воздуха. Герметичность достигается за счет слоя угля в бункере или специальной заслонкой, установленной в бункере и блокированной с дозатором. При открытом дозаторе заслонка закрыта, при закрытом – открыта. Рисунок 5. Скип с опрокидным кузовом. Расстояние от низа рамы загружающегося скипа до уровня почвы околоствольного двора в зависимости от конструкции загрузочного устройства, типа и емкости скипа колеблется в пределах 11÷25 м. На шахтах нашей страны предусмотрено применение скипов емкостью до 50 т; за рубежом находят применение скипы емкостью до 60 т. Большое внимание сейчас уделяется уменьшению собственной массы скипов. За рубежом в стволах, не подверженных особенной деформации, применяют безрамные скипы с разгрузкой через дно с несколько утолщенными стенками. Для изготовления скипов изыскиваются более легкие материалы; считают, что легкие скипы даже при меньшем сроке службы их экономичнее более прочных и тяжелых скипов с большим сроком службы. Данные о скипах с неподвижным кузовом приведены в приложении 8. О п р о к и д н ы е к л е т и выполняют те же функции, что и неопрокидные. Опрокидная клеть (рис. 6) состоит из рамы 3, поворотной платформы 2 с разгрузочным роликом 12, которая шарнирно при помощи вала 13 связана с рамой 3, подвесного устройства 7, парашюта 8, направляющих башмаков 10, направляющих муфт 6 для тормозных канатов, стопорного устройства 14 для удержания вагонетки в клети, дверей 1, крыши 11, запорного устройства (на рисунке не показано), необходимого для предотвращения опрокидывания платформы при движении клети по стволу. На верхней приемной площадке ролики 4 запорного устройства входят в кривые 5, отчего оно размыкается, а ролик 12 – в разгрузочные кривые 9, закрепленные на копре, в связи с чем платформа 2 поворачивается на 135° и содержимое вагонетки высыпается в бункер. Для большей устойчивости платформы центр тяжести ее смещается в сторону, противоположную опрокидыванию. Опрокидные клети, так же как и неопрокидные, загружаются вагонетками в околоствольном дворе. На верхней приемной площадке вследствие поворота платформы вагонетка, не выходя из клети, разгружается в бункер. Опрокидные клети бывают только одноэтажные на одну вагонетку. Подъем людей в опрокидных клетях можно производить только до устья шахты, отсюда же в шахту спускаются люди и материалы. Рисунок 6. Опрокидная клеть. Преимущества установок с неопрокидными клетями: в околоствольном дворе отсутствует перегрузка полезного ископаемого, вызывающая необходимость в более сложном и дорогом околоствольном дворе, который нужен при скиповых установках; можно выполнять все функции подъема; удобен осмотр и ремонт ствола, спуск громоздкого оборудования и материалов; удобно разделение полезного ископаемого по сортам. Недостатки: ограниченная производительность по транспорту полезного ископаемого; необходимость откатки вагонеток на поверхности; сложность маневров и длительность их при многоэтажных клетях. Преимущества установки со скипами: большая производительность, простое оборудование поверхности шахты благодаря отсутствию откатки вагонеток в надшахтном здании. Недостатки: более сложный околоствольный двор; неудобство разделения полезного ископаемого по сортам. Преимущества установки с опрокидными клетями: простой околоствольный двор, как при установке с неопрокидньши клетями; простое оборудование поверхности, как при скиповой установке. Недостатки: большая собственная масса клети, отнесенная к единице массы полезного груза; ограниченная производительность; сложный кинематический и динамический режим установки. Опрокидные клети, имеющие некоторое распространение на неглубоких и небольших по производительности шахтах, в настоящее время теряют свое практическое значение. Следует указать, что коэффициент тары – отношение собственной массы сосуда к массе полезного груза, для неопрокидных клетей и скипов в настоящее время составляет соответственно 0,85÷1,3 и 0,65÷1,2, т. е. мало отличается для указанных типов сосудов. Разгрузочные кривые для скипов и опрокидных клетей, с точки зрения надежности эксплуатации подъемных установок, являются уязвимым местом и приводят к сложным диаграммам скорости, тяжелым динамическим режимам работы установок и увеличению продолжительности цикла подъема. Если при опрокидных скипах и клетях в настоящее время обойтись без разгрузочных кривых нельзя, то при наиболее распространенных скипах с неподвижным кузовом разгрузочные кривые могут не применяться. Как показывают исследования в этой области, для управления затвором скипа можно применить автономный гидравлический или пневматический привод, расположенный на скипе. 2. Копры. К о п р ы необходимы для поддержания направляющих шкивов и восприятия сил, действующих на них, для крепления проводников, выходящих из ствола, разгрузочных кривых для скипов и опрокидных клетей и балок для посадочных кулаков или качающихся площадок. При многоканатной подъемной установке с ведущим шкивом трения на копре в специальном помещении располагается подъемная машина. Основные части копра (рис. 7) установок, машины которых располагаются на уровне земли: вертикальный станок 1, укосина (нога) 2, подпирающая его в верхней части и укрепленная внизу на бетонном фундаменте, площадка 3 для направляющих шкивов. Копры изготовляют из стали или железобетона. Наибольшее применение получили стальные копры, имеющие по сравнению с железобетонными ряд преимуществ: меньшую массу; упругость стали, компенсирующую дополнительные напряжения в конструкции копра при неравномерной осадке его опор; изготовление на заводе, обеспечивающее высокое качество; минимальные затраты времени на монтаж; возможность реконструкции, так как они могут быть усилены, повышены, перенесены на другую шахту. Железобетонные копры по сравнению со стальными более устойчивы и не требуют дополнительных расходов на содержание их. В настоящее время железобетонными изготавливаются башенные копры. По количеству обслуживаемых подъемов копры делят на одноподъемные и многоподъемные. Применяются копры следующих конструкций. Копры А-образные (рис. 7, а) представляют собой ферму, воспринимающую все нагрузки от подъемной установки, собственной массы и давления ветра. Станок копра независим от фермы. Четырехстоечные копры (рис. 7, б) состоят из конструкций четырехугольного сечения, являющейся одновременно рабочей частью копра и станком, и укосины. Укосина воспринимает главным образом усилия от натяжения канатов, а станок – нагрузки от собственной массы копра и давления ветра. Четырехстоечные копры обеспечивают более благоприятные условия компоновки откатки в надшахтном здании в отличие от копров А-образных, где в связи с наличием большого числа горизонтальных связей эти условия менее благоприятны. В станке четырехстоечного копра для скиповых подъемов и подъемов с опрокидными клетями необходимо оставлять проемы для опрокидывания и разгрузки подъемных сосудов, что ослабляет конструкцию пространственной фермы и затрудняет проектирование копра. Шатровые копры (рис. 7, в) применяют для обслуживания двух подъемных установок, расположенных в одном стволе. Станок здесь независим от копра. Башенные копры (рис. 7, г) применяют при многоканатных подъемных установках с расположением машины в помещении в верхней части копра. Высота башенных копров: 90÷130 м для главных установок и 50÷60 м для вспомогательных. Проходческие копры бесстанковые, сборно-разборные, их изготовляют из стали, они имеют шатровую конструкцию. Рисункок 7. Копры. 3. Направляющие и отклоняющие шкивы. Н а п р а в л я ю щ и е ( к о п р о в ы е ) ш к и в ы одноканатных подъемных установок располагаются на подшкивной площадке копра и служат для поддержания подъемных канатов и направления их в стволе. Основными частями направляющих шкивов являются (рис. 8): обод 1, спицы 2, ступица 3, ось 4, подшипники 5. Ступицу закрепляют на оси шкива на шпонке. Для предотвращения осевого сдвига шкива на оси его насаживают кольца. Подъемный канат движется в канавке (ручье) обода шкива. Рисунок 8. Направляющий шкив. Шкивы диаметром до 3 м имеют стальной литой обод и круглые стальные спицы, залитые в обод и ступицу вразбежку; шкивы диаметром 4; 5; 6 м выполняют со стальным штампованным ободом и спицами из швеллеров, соединенными болтами со ступицей и заклепками с ободом. Для шкивов применяются подшипники качения. Диаметр направляющего шкива, так же как и органов навивки, определяется в соответствии с требованиями ПБ. Маховые моменты шкива диаметром: 4 м – 3,45×105 Н×м2; 5 м – 7 , 1 5 ×1 0 5 Н ×м 2 ; 6 м – 13,9×10 5 Н×м 2 . Рисунок 9. Отклоняющие шкивы. О т к л о н я ю щ и е ш к и в ы многоканатных подъемных установок располагают на копре ниже машины; они необходимы для того, чтобы установить необходимое расстояние между осями подъемных сосудов в стволе независимо от диаметра ведущего шкива. Угол отклонения канатов шкивами для уменьшения износа канатов должен быть не более 15°, при этом угол охвата канатом ведущего шкива будет 190÷195°. Один из отклоняющих шкивов 1 (рис. 9) закреплен на оси 2 по прессовой посадке, а остальные – могут свободно вращаться на роликовых подшипниках 3, что исключает проскальзывание канатов по шкивам, вызываемое некоторым отличием их диаметров. Шкивы фиксируются от осевого смещения кольцами 4. Ось 2 опирается на роликовые подшипники 5. Ободы шкивов имеют футеровку 6 из пластиката или маслостойкой резины. На оси 2 закреплены тахогенератор 7 и датчик 8 аппарата контроля хода. Диаметры отклоняющих шкивов для многоканатных машин с диаметром ведущего шкива до 3,25 м включительно – 2 м, а при больших диаметрах ведущих шкивов – 3 м. Соответственно этому приведенная масса отклоняющих шкивов 1,7 и 4,1 т. 4. Подъемные канаты. Подъемные канаты изготавливают из проволок высокосортной стали марки В (высший сорт) для людских и грузолюдских установок и марки I для грузовых установок. Временное сопротивление разрыву проволоки σв = 1200÷2400 Н/мм2, диаметр проволоки 0,2÷ 4 мм. Для вертикальных подъемных установок применяют канаты из проволок с σв = 1600÷1900 Н/мм2. Для изготовления канатов используют проволоку без покрытия или покрытую слоем цинка. Оцинкованные проволоки имеют больший срок службы, так как слой цинка предохраняет их от коррозии и уменьшает трение между проволоками в канате. По форме поперечного сечения подъемные канаты бывают круглые и плоские. Под диаметром круглого каната понимается диаметр окружности, описанной вокруг поперечного сечения каната. Рисунок 10. Канаты. При изготовлении каната определенное количество проволок свивается вокруг центральной проволоки (в некоторых конструкциях вокруг сердечника из органического материала или мягкой стали) так, что каждая из них принимает вид винтовой линии. Такой свитый пучок называется п р я д ь ю . Если прядь применяется как самостоятельный канат, то она называется к а н а т о м п р о с т о й с в и в к и . Если несколько прядей свиты между собой вокруг органического сердечника, из пеньки или сизаля (манилы), то получается к а н а т д в о й н о й с в и в к и (рис. 10, а – д). Органический сердечник пропитан специальными веществами, препятствующими коррозии изнутри каната. Канат двойной свивки, являющийся составной частью каната более сложной конструкции, называется с т р е н г о й . По конструкциям прядей и характеру взаимного соприкасания проволок в прядях различают канаты точечного касания (ТК), точечно-линейного касания (ТЛК), линейного касаний (ЛК), поверхностного контакта (ПК). В канатах с точечным касанием значительные напряжения в точках контактов проволок способствуют быстрому усталостному износу канатов. В лучших условиях находятся проволоки в канатах ТЛК, где внутренние слои проволок в пряди имеют контакты по линияй, а наружный слой проволок имеет точечный контакт со смежным слоем. По конструкции прядей канаты ТЛК различают: ТЛК-О (см. рис. 10, а), где в каждом слое пряди проволоки имеют одинаковый диаметр, но отличный от диаметров проволок смежных слоев; ТЛК-РО – наружный слой пряди свит из проволок одинакового диаметра, а каждый из остальных слоев имеет проволоки различного диаметра. Канаты линейного касания обеспечивают наилучшие, по сравнению с описанными ранее, условия работы проволок, так как все они имеют в прядях контакты по линиям. В зависимости от конструкции прядей канаты ЛК различают: ЛК-О – каждый слой пряди имеет проволоки одинакового диаметра, отличного от смежного слоя (рис. 10, б); ЛК-Р – наружный слой состоит из проволок двух разных диаметров, остальные слои – из проволок одинакового диаметра; ЛК-РО – слои пряди состоят поочередно из проволок разного и одинакового диаметра; ЛК-РР – каждый из слоев состоит из проволок разного диаметра; ЛК-3 – с проволоками заполнения, размещенными в пустотах между слоями, которые свиты из проволок одного диаметра. Канаты ПК (см. рис. 10, в) получают путем пластического обжатия прядей с линейным касанием проволок. Проволоки после пластического смятия приобретают поверхностный контакт. Канаты ПК имеют повышенную износостойкость и разрывную прочность, значительно снижены контактные напряжения в проволоках. Прядь может быть круглой и треугольной формы. Канаты, свитые из круглых прядей, называются круглопрядными (рис. 10, а, б, в), а из треугольных – трехграннопрядными (рис. 10, г). В последних канатах лучше используется площадь их поперечного сечения, они меньше изнашиваются в связи с передачей давления на направляющем шкиве и органе навивки на большее число точек соприкосновения, но конструктивно они сложнее. По способу свивки различают канаты; раскручивающиеся (Р); нераскручивающиеся (Н), малокрутящиеся (МК). Н е р а с к р у ч и в а ю щ и е с я канаты получают путем применения при свивке прядей и канатов пластического обжатия, различного рода преформирующих устройств и т. д., в результате чего готовый канат не испытывает внутренних сил, способствующих самопроизвольному его расплетанию. М а л о к р у т я щ и е с я канаты имеют два или несколько противоположно свитых слоев прядей, благодаря чему крутящие моменты прядей смежных слоев взаимно уравновешиваются (рис. 10, д). Иногда при эксплуатации малокрутящихся канатов на них образуются «фонари» – отслаивание прядей наружного слоя от прядей внутреннего слоя и выпучивание наружных прядей. Для устранения этого недостатка при изготовлении канатов необходимо подбирать определенное соотношение шагов свивки смежных слоев проволок или прядей. Если свивка проволок в пряди и прядей в канат ведется в одном и том же направлении, такие канаты называются канатами о д н о с т о р о н н е й с в и в к и , если в противоположных направлениях – канатами к р е с т о в о й с в и в к и ; в канатах к о м б и н и р о в а н н о й с в и в к и пряди попеременно свиты в направлении односторонней и крестовой свивки. Канат односторонней свивки обладает преимуществами: более гибок; проволоки менее подвержены деформации при огибании канатом направляющего шкива и органа навивки; легче надзор за проволоками, благодаря их выходу на наружную сторону каната на большую длину; при установке с ведущим шкивом трения коэффициент сцепления каната с футеровкой шкива больше. Недостаток канатов односторонней свивки – опасность их раскручивания. Канаты крестовой свивки менее гибки, но они менее подвержены раскручиванию. Канаты комбинированной свивки сочетают достоинства канатов крестовой и односторонней свивки. Различают п р а в у ю и л е в у ю с в и в к у прядей. При правой свивке каната, если смотреть на его отвес, винтовая линия идет вверх слева направо, а у каната левой свивки – справа налево. Канаты правой свивки рекомендуется применять, когда они навиваются на барабан слева направо, если смотреть с площадки машиниста, в противном случае – канаты левой свивки. Рекомендуется при каждой смене каната применять поочередно канаты правой и левой свивки; при этом изнашивание проводников будет более равномерным. К а н а т з а к р ы т о й к о н с т р у к ц и и (рис. 10, е), в котором хорошо используется площадь его поперечного сечения, свивается последовательно концентрическими слоями. Внутренняя часть каната состоит из круглых проволок, затем идет комбинированный слой из Х-образных и круглых проволок и, наконец, внешний слой из Z-образных проволок, образующих гладкую поверхность каната. В зависимости от диаметра каната число слоев с Х-образными проволоками может быть различным – от одного до трех. Навивка слоев каната производится поочередно в противоположных направлениях для предупреждения раскручивания каната. П л о с к и е к а н а т ы (рис. 10, ж) изготавливают сшивкой в одну ленту нескольких (обычно восьми) параллельно уложенных четырехпрядных стренг, причем стренги укладывают так, чтобы чередовались правая и левая свивки. Металлический ушивальник пропускается между прядями от одной кромки каната к другой, поочередно огибая одну из прядей крайних стренг. Эти канаты гибки и не раскручиваются, но дороги в изготовлении, срок службы их из-за быстрого перетирания ушивальников и неравномерного вытягивания стренг меньше срока службы круглых канатов и потому их применяют только в качестве уравновешивающих канатов. Изготовление, расчет и эксплуатация канатов осуществляют в соответствии с требованиями ПБ. Литература: Хаджиков Р.Н., Бутаков С.А. Горная механика. М.: Недра, 1982 с. 235-263.