Приложение 2 - Tas

advertisement

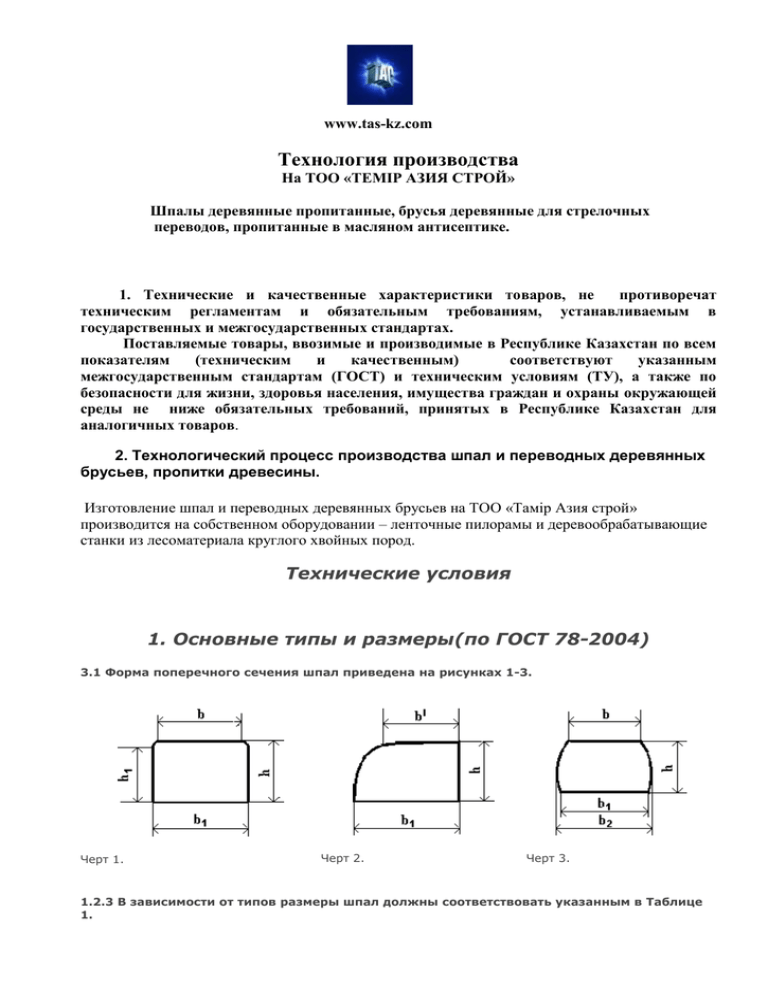

www.tas-kz.com Технология производства На ТОО «ТЕМIР АЗИЯ СТРОЙ» Шпалы деревянные пропитанные, брусья деревянные для стрелочных переводов, пропитанные в масляном антисептике. 1. Технические и качественные характеристики товаров, не противоречат техническим регламентам и обязательным требованиям, устанавливаемым в государственных и межгосударственных стандартах. Поставляемые товары, ввозимые и производимые в Республике Казахстан по всем показателям (техническим и качественным) соответствуют указанным межгосударственным стандартам (ГОСТ) и техническим условиям (ТУ), а также по безопасности для жизни, здоровья населения, имущества граждан и охраны окружающей среды не ниже обязательных требований, принятых в Республике Казахстан для аналогичных товаров. 2. Технологический процесс производства шпал и переводных деревянных брусьев, пропитки древесины. Изготовление шпал и переводных деревянных брусьев на ТОО «Тамiр Азия строй» производится на собственном оборудовании – ленточные пилорамы и деревообрабатывающие станки из лесоматериала круглого хвойных пород. Технические условия 1. Основные типы и размеры(по ГОСТ 78-2004) 3.1 Форма поперечного сечения шпал приведена на рисунках 1-3. Черт 1. Черт 2. Черт 3. 1.2.3 В зависимости от типов размеры шпал должны соответствовать указанным в Таблице 1. Таблица 1. Высота Тип шпалы Тип I Тип II Тип III Толщина h 180+5 160+5 150+5 Ширина пропиленных Верхней пласти, боковых не менее сторон h1 150 130 105 b 180 150 140 Нижней пласти bI 210 195 190 250+5 230+5 230+5 b1 Длина 2750+20 2750+20 2750+20 Примечания 1. Шпалы типа II толщиной 155 мм следует относить к типу III. 2. Ширина верхней пласти необрезных шпал типа I должна быть не менее 155 мм. 3. Допускаются шпалы типа I с шириной нижней пласти 230 мм и шпалы типов II и III - 250 мм в количестве не более 10% в партии. 4. Ширина нижней пласти b2 не должна превышать 280 мм. 1.2.4 Размеры шпал установлены для древесины с влажностью не более 22 %. При большей влажности шпалы должны иметь по толщине и ширине припуски на усушку древесины для хвойных пород по ГОСТ 6782.1, а для лиственных пород - по ГОСТ 6782.2. 1.3 Характеристики. 1.3.1 Качество древесины шпал должно соответствовать требованиям, указанным в Таблице 2. 1.3.2 В партии допускается 15% шпал с нормами ограничения пороков, установленными в Таблице 3. 1.3.3 Пласти шпал, а в обрезных шпалах и боковые стороны, должны быть взаимно параллельны. Непараллельность не должна быть более 10 мм на всю длину шпалы. Таблица 2. Порок древесины по ГОСТ 2140-81 Норма ограничения пороков древесины 1. Сучки сросшиеся, частично сросшиеся и несросшиеся: а) здоровые (светлые, темные, с трещинами) В местах укладки путевых подкладок допускаются размером не более 60 мм, на остальных поверхностях - не более 110 мм. б) загнившие и гнилые В местах укладки путевых подкладок допускаются размером не более 10 мм, на остальных поверхностях не более 60 мм. в) табачные В местах укладки путевых подкладок допускаются размером не более 10 мм, на остальных поверхностях не более 60 мм. 2. Двойная сердцевина Не допускается 3. Ядровая и наружная трухлявая гнили Не допускается 4. Грибные ядровые пятна (полосы) Допускаются, не более 25 % соответствующей площади торцов, пластей и боковых сторон 5. Заболонная гниль: а) мягкая Не допускается б) твердая Не допускается 6. Ложное ядро Допускается размером не более 1/2 площади торца без выхода на верхнюю пласть. Выход ложного ядра на боковые стороны допускается размером 2/3 толщины шпалы. 7. Глубокая червоточина Допускается в количестве не более 6 шт. на 1 м длины шпалы 8 Трещины: а) метиковая Допускается протяженностью по торцу не более 1/3 толщины или ширины шпалы без выхода на верхнюю пласть б) отлупная Не допускается с выходом на верхнюю пласть и боковые стороны, а также с выходом на нижнюю пласть против мест расположения путевых подкладок в) морозная Не допускается на верхней пласти. На остальных поверхностях допускается глубиной не более 40 мм г) от усушки боковая Допускается длиной не более 450 мм каждая. д) от усушки сквозная Допускается протяженностью по длине шпалы не более 100 мм. 9. Наклон волокон Допускается не более 10 % 10. Проросль Не допускается в местах укладки путевых подкладок 11. Заруб и запил Не допускается в местах укладки путевых подкладок 12. Покоробленность: а) простая Допускается со стрелой прогиба, мм, по пластям - не более 10 и по боковым сторонам - не более 100 б) крыловатость Допускается не более половины нормы простой покоробленности. 13. Кривизна: а) простая Допускается по боковым сторонам необрезных и полуобрезных шпал со стрелой прогиба не более 50 мм. б) сложная Допускается не более половины нормы простой кривизны. 14. Скос пропила торцов шпал по отношению к продольной оси Допускается не более 20 мм по толщине и ширине шпалы Примечания: 1. Не допускается одновременное наличие в шпале метиковых и морозных трещин. 2. Пороки по ГОСТ 2140, не указанные в таблице, допускаются. Таблица 3. Порок древесины по ГОСТ 2140 1. Сучки табачные 2. Твердая заболонная гниль Норма ограничения пороков древесины На всех поверхностях за исключением мест укладки путевых подкладок допускаются размером не более 25 мм в количестве не более 3 шт. на шпалу На всех поверхностях за исключением мест укладки путевых подкладок допускаются в виде отдельных пятен размером не более 30 мм. 3 Трещины: а) метиковые б) усушки боковые 4. Кривизна простая Допускаются протяженностью по торцу не более 1/2 толщины и ширины шпалы без выхода на верхнюю пласть. Допускаются длиной не более 700 мм каждая. Допускается по боковым сторонам необрезных и полуобрезных шпал со стрелой прогиба не более 100 мм. 1.3.4 Непропиленные поверхности шпал должны быть очищены от коры и луба. Сучки и ребристая закомелистость должны быть срезаны вровень с поверхностью шпалы, при этом срез сучка должен быть плоским. 1.3.5 Шпалы, до укладывания их в путь, должны быть пропитаны маслянистыми защитными средствами. 1.3.6 Режимы и качество пропитки шпал должны соответствовать требованиям к пропитке шпал на шпалопропиточных заводах. 1.4 Маркировка непропитанных шпал должна быть четкой и наноситься на один из торцов шпал клеймением или стойкой краской. Маркировка шпал после пропитки не возобновляется. 1.5 Непропитанные шпалы должны быть рассортированы по каждому типу отдельно и по породам: сосновые и кедровые - вместе; еловые и пихтовые - вместе. Пропитанные шпалы рассортировывают по типам. 2. ПРИЕМКА ЛЕСОМАТЕРИАЛОВ. 2.1. Выгрузка и приемка лесоматериалов. 2.1.1. Фактическое наличие прибывших лесоматериалов, их качество, типаж, комплектность и соответствие присланным документам поставщика устанавливаются работниками склада непропитанных лесоматериалов. Лесоматериалы, не отвечающие требованиям стандартов, выкладывают отдельно и хранят для предъявления рекламаций. 2.1.2. В соответствии с требованиями стандартов (ГОСТ 78–2004, ГОСТ 20022.5–75) шпалы поступают рассортированными по типам и породам древесины. При получении шпалы разгружают и укладывают в штабели раздельно по группам пород и типам. При поступлении шпал не рассортированных предъявляют рекламации. Такие шпалы сортируют и укладывают в штабель согласно требованиям настоящих Технологических процессов. При отсутствии средств механизации допускается пропитывать шпалы без их сортировки по режимам труднопропитываемых пород древесины (ель, пихта, лиственница). 2.1.3. Шпалы выкладывают в ленточные штабели. Высота штабелей не должна превышать 3, 4 м. 2.2. Влажность древесины. 2.2.1. Лесоматериалы (шпалы, брусья и др.) допускают в пропитку при условии, что влажность 90% отобранных сортиментов не превышает 25%, а в остальных 10% допускается превышение этой нормы не более, чем на 5%. 3. МЕРОПРИЯТИЯ ПО ПРОДЛЕНИЮ СРОКА СЛУЖБЫ ДЕРЕВЯННЫХ ШПАЛ. 3.1. Подготовка продукции к пропитке. 3.1.1. Шпалы перед пропиткой очищают от опилок, снега, льда и других загрязнений, влияющих на качество пропитки и изменение состава антисептика, при помощи метёлок и скребков. Технические требования 1.1 Пропитка инструкциям. производится в соответствии с требованиями по технологическим 1.2 Качество пропитки древесины характеризуется общим поглощением защитного средства и глубиной пропитки. 1.3 Изделия, поступающие в пропитку, окорены с полным удалением луба. Механическая обработка изделий производится до пропитки. Допускается механическая обработка после пропитки с последующим трехкратным нанесением маслянистого защитного средства на обнажившиеся непропитанные поверхности древесины механизированным способом. 1.4 Предпропиточная влажность древесины должна быть не более 25 %. 1.5 Шпалы перед пропиткой должны быть наколотыми по ТУ 13-06-23-1. Другие изделия из древесины II и III групп пропитываемости по ГОСТ 20022.2, кроме переводных и мостовых брусьев, следует накалывать по ГОСТ 20022.3, если это предусмотрено нормативнотехнической документацией на конкретные виды продукции. Допускается проводить пропитку изделий без накалывания при условии обеспечения качества пропитки. 1.6 Изделия перед пропиткой должны быть рассортированы по сортиментам и породам древесины с одинаковыми заданными общим поглощением защитного средства и глубиной пропитки и с учетом пропитываемости древесины по ГОСТ 20022.2. 1.7 Изделия пропитывают уложенными в пакеты так, чтобы защитное средство имело доступ ко всем их поверхностям. 1.8 В холодное время года, при температуре ниже или равной 0 °С, изделия перед пропиткой прогревают горячим защитным средством. Температура защитного средства должна быть ниже температуры вспышки на 5 °С. 1.9 Пропитка должна производиться следующими защитными средствами: каменноугольным маслом по ГОСТ 2770 и ТУ 14-7-151, сланцевым маслом по ГОСТ 10835, нефтяными антисептиками АСТМ по ТУ 38.301-04-38, ЖТК по ТУ 0251-001-02069450 и другими средствами, согласованными с органами санитарно-эпидемиологического надзора, обеспечивающими качество пропитки и уровень защищенности материала в соответствии с требованиями ГОСТ 20022.0. Допускается применять защитные средства в смеси друг с другом и малотоксичными маслянистыми разбавителями. Количество разбавителей в смеси определяется инструкциями по их применению, при этом фунгицидная токсичность защитных средств не должна снижаться более чем на 50 %. Хранение защитного средства, разбавителя и пропиточной смеси осуществляют в отдельных резервуарах. 1.10 Кинематическая вязкость каменноугольного и сланцевого масел должна быть не более 5 - 10-6 м2/с при 80 °С. Предельные значения кинематической вязкости других защитных средств и разбавителей устанавливаются соответствующими стандартами или техническими условиями и технологическими инструкциями на их применение, исходя из требований к качеству пропитки. 1.11 Обводненность защитного средства должна быть не более 5 %. 1.12 Предварительное воздушное давление должно быть от 0,2 (2) до 0,4 МПа (4 кгс/см2). 1.13 Рабочее жидкостное давление для древесины хвойных пород должно быть не более 1,2 МПа (12 кгс/см2), для древесины твердых лиственных пород - не более 1,4 МПа (14 кгс/см2). 1.14 Глубина начального и конечного вакуума должна быть не менее 0,08 МПа (0,8 кгс/см2). 1.15 Температура каменноугольного и сланцевого масел в течение периода жидкостного давления должна быть не менее 90 °С, температура других защитных средств устанавливается соответствующими стандартами или техническими условиями и технологическими инструкциями на их применение, исходя из требований к качеству пропитки. Во всех случаях температура нагрева пропиточного средства должна быть ниже его температуры вспышки, определяемой в открытом тигле, не менее чем на 5 °С. 1.16 Общее поглощение защитного средства и глубина пропитки должны соответствовать требованиям ГОСТ 20022.0. Общее поглощение для наколотых сосновых шпал должно быть не менее 108 кг/м3, для наколотых еловых и пихтовых шпал - не менее 85 кг/м3, для наколотых лиственничных шпал не менее 63 кг/м3. Глубина пропитки наколотых сосновых, еловых и пихтовых шпал в зоне расположения сеток наколов должна быть не менее 60 мм, наколотых лиственничных шпал - не менее 50 мм. Методы контроля 2.1 Определение качества накалывания - по ТУ 13-06-23-1. Определение предпропиточной влажности - по ГОСТ 20022.14. При определении влажности древесины шпал, переводных и мостовых брусьев допускается взвешивать отобранную пустотелым буром пробу целиком, не отбрасывая 10 мм наружной зоны. 2.2 Изделия допускают в пропитку при условии, если влажность 90 % отобранных изделий соответствует 1.4, в остальных 10 % изделий допускается превышение влажности не более чем на 5 %. 2.3 Поглощение защитного средства определяют в каждой пропиточной операции по разности объема защитного средства в мернике до и после пропитки или по расходомеру с учетом объема защитного средства, извлеченного из древесины при конечном вакууме. Общее поглощение защитного средства q в килограммах на кубический метр вычисляют по формуле q V1 ρ , V2 где V1 - объем поглощенного защитного средства, м3; V2 - объем пропитываемых изделий, м3; ρ - плотность защитного средства, кг/м3. 2.4 Глубину пропитки определяют в каждой пропиточной операции путем взятия проб не менее чем из 10 случайно отобранных изделий. Пробы берут пустотелым буром внутренним диаметром 5 мм. От каждого отобранного изделия берут по одной пробе. Для изделий, содержащих заболонь и обнаженное ядро, берут по одной пробе из ядра и заболони. Для свай глубину пропитки определяют в каждой свае. 2.5 Бур вводят в древесину изделия из круглого лесоматериала в радиальном направлении, в древесину изделия из пиленого лесоматериала - перпендикулярно к пластям или боковым кромкам на глубину, превышающую заданную глубину пропитки на 3 - 5 мм. В древесину наколотой шпалы бур вводят на глубину 100 мм. Места взятия проб не должны иметь трещин, сучков и отверстий. От каждого отобранного изделия отбирают пробы на расстоянии: 0,8 м от торца - для шпал, переводных и мостовых брусьев; 0,9 м от торца и 60 мм от нижней пласти - для наколотых шпал; 1,8 м от комлевого торца - для свай, деталей опор линий электропередачи и столбов связи, концы которых зарывают в землю на глубину более 1 м; 1,0 м от комлевого торца - для столбов ограждения и других изделий, концы которых зарывают в землю на глубину менее 1 м; посередине длины изделия - для всех остальных пропитываемых изделий. Отверстия после отбора проб заделывают деревянными пробками, пропитанными защитным средством. 2.6 Глубину пропитки определяют по ширине окрашенной зоны как сплошной, так и слоистой пропитки, т.е. пропитки по поздней древесине годичных слоев. На отобранной из наколотой шпалы пробе определяют суммарную глубину пропитки. 2.7 Глубина пропитки соответствует требованиям настоящего стандарта, если 90 % проб удовлетворяет требованиям 1.16. Глубина пропитки наколотых шпал соответствует, если 80 % проб удовлетворяет требованиям 1.16. Требования безопасности 3.1 Общие требования безопасности - по ГОСТ 12.3.034. Проверка микроклимата и контроль вредных веществ в воздухе рабочей зоны на всех стадиях технологического процесса - по ГОСТ 12.1.005 и нормам, утвержденным органами санитарно-эпидемиологического надзора. Нормирование допустимых выбросов вредных веществ в атмосферу - по ГОСТ 17.2.3.02. 3.2 Содержание вредных веществ в воздухе рабочей зоны должно соответствовать требованиям ГОСТ 12.1.005. 4. ЗАЩИТНЫЕ СРЕДСТВА ДЛЯ ДРЕВЕСИНЫ 4.1. Маслянистые защитные средства для пропитки древесины. 4.1.1. В соответствии с требованиями ГОСТ 20022.5 пропитку деревянных шпал производят маслянистыми защитными средствами (антисептиками), к которым относятся: масло каменноугольное для пропитки древесины по ГОСТ 2770 или по ТУ 14–7–151–93, масло нефтяное пропиточное ЖТК по ТУ 0258–126–00148636–2002. Доступно применение маслянистых антисептиков в смеси друг с другом. 4.1.2. Каменноугольное масло транспортируют в цистернах или термоцистернах в соответствии с правилами перевозок грузов на железнодорожном транспорте Республики Казахстан 4.2. Масло каменноугольное. 4.2.1. Масло каменноугольное для пропитки древесины (ГОСТ 2770) и масло каменноугольное пропиточное (ТУ 14–7–151–93) выпускаются коксохимическими предприятиями на основе 1-ой или 2-ой антраценовой фракции и более легких масел – поглотительного, нафталинового или антраценового фильтрата. 4.2.2. Каменноугольное масло является основным и самым эффективным защитным средством маслянистых антисептиков. По физико-химическим свойствам масла каменноугольные должны отвечать следующим нормам (таблицы №№1–4). Таблица № 1 Физико-химические свойства масла каменноугольного по ГОСТ 2770 Наименование показателя 1. Плотность при 20°С, кг/м³ Норма 1090–1130 Метод испытания ГОСТ 18995.1 и п. 3.2 ГОСТ 2770 2. Массовая доля веществ, не растворимых в толуоле, %, не более 0, 3 п. 3.3 ГОСТ 2770 3. Объемная доля воды, %, не более 1, 5 п. 3.4 ГОСТ 2770 или по ГОСТ 2477 4. Фракционный состав, объемная доля, % до 210°С, не более до 275°С до 315°С до 360°С, не менее 5. Осадок в масле, нагретом до 35°С п. 3.4 ГОСТ 2770 3 10–35 30–50 70 отсутствие п. 3.5 ГОСТ 2770 6. Вязкость при 80°С, условные градусы (°ВУ) не более 1, 3 ГОСТ 6258 7. Температура вспышки, °С не менее 105 ГОСТ 4333 Таблица № 2 Физико-химические свойства масла каменноугольного пропиточного по ТУ 14–7–151–93 Наименование показателя 1. Плотность при 20°С, кг/м³ Норма 1, 065–1, 130 Метод испытания ГОСТ 18995.1 и п. 4.7 ТУ 14–7–151– 93 2. Массовая доля веществ, не растворимых в толуоле, %, не более 0, 5 п. 4.8 ТУ 14–7– 151–93 3. Объемная доля воды, %, не более 2, 0 п. 4.9 ТУ 14–7– 151–93 или ГОСТ 2477 4. Фракционный состав, объемная доля, % до 275°С до 360°С, не менее 5. Осадок в масле, нагретом до 40°С 6. Вязкость при 80°С, условные градусы (°ВУ) не более 7. Температура вспышки, определяемая в открытом тигле,°С, не менее 43 70 отсутствие п. 4.10 ТУ 14–7– 151–93 п. 4.11 ТУ 14–7– 151–93 1, 3 ГОСТ 6258 98 ГОСТ 4333 *Методы анализов масла по ГОСТ 2770 и по ТУ 14–7–151–93 идентичны. Таблица № 3 Групповой состав каменноугольных масел Химические группы Парафиновые и нафтеновые углеводороды Ароматические углеводороды бензольного ряда и олефиновые углеводороды Ароматические углеводороды с конденсированными ядрами Кислородные соединения, в том числе, фенольные Нейтральные кислородные соединения (алифатические и ароматические кетоны) Количество, % 1, 0 7, 0–7, 5 78, 0 3, 5 10, 0 Таблица № 4 Расчетный химический состав каменноугольных масел Химические группы Компоненты, выкипающие до нафталина (бензол, толуол, ксилол) Количество, % 3, 4–3, 8 Нафталин 14, 9–16, 2 Тионафтен 2, 3–2, 6 Монометилнафталины 6, 2–6, 7 Фенолы 1, 7–2, 0 Дифенил 2, 2–2, 4 Хинолин+диметилнафталины+ксиленолы 2, 6–2, 8 Аценафтен 3, 5–4, 3 Дифениленоксид 2, 7–3, 0 Флуорен 3, 1–3, 9 Метилфлуорены 1, 5–2, 0 Антрацен+фенантрен 9, 9–11, 1 Высококипящие+неидентифицированные+не испаряющиеся при 300°С 41, 9–43, 9 4.2.3. Каменноугольное масло содержит кристаллический осадок «сырого антрацена» — смеси антрацена, фенантрена, карбазола – который растворяется в горячем масле (при температуре более 40°С). 4.2.4. Каменноугольные масла можно применить в смеси с разбавителями или со сланцевым маслом, если их обводненность не превышает установленных норм. Каменноугольные масла или их смеси друг с другом, с другими антисептиками или с разбавителями применяют в процессах сушки и пропитки древесины по режимам, установленными настоящим Технологическим процессом. 5. КОНТРОЛЬ КАЧЕСТВА ПРОПИТКИ ЛЕСОМАТЕРИАЛОВ 5.1.. Качество пропитки лесоматериалов характеризуется поглощением антисептика и глубиной пропитки. Для маслянистых и водо -растворимых защитных средств требования к качеству пропитки установлены ГОСТ 20022.5. 5..2. Нормы глубины пропитки лесоматериалов приведены в таблице. Нормы глубины пропитки лесоматериалов Глубина пропитки Наименование контрольных лесоматериалов по заболони по ядровой или спелой древесине, мм Сосновые и кедровые 85 % ширины не менее 5 Еловые, пихтовые и лиственничные не менее 5 мм не менее 2 5.3. Глубина пропитки партии лесоматериалов считается удовлетворительной, если 90 % отобранных проб соответствует требованиям настоящих Технологических процессов. 5.4. Если глубина пропитки не соответствует заданной, проводят повторную проверку на удвоенном количестве проб. Результаты повторной проверки являются окончательными. Если глубина пропитки не будет удовлетворять настоящим требованиям при повторной проверке, или поглощение антисептика окажется ниже минимальных норм, то вся партия считается браком и направляется на повторную пропитку. Переводные деревянные брусья Технические требования по ГОСТ 8816-2003 Размеры поперечных сечений обрезных и не обрезных брусьев соответствуют указанным в таблице 1. Типы брусьев Толщи Ширина наружной 1 Ширина внутренней пласти b1 на полости брусьев h Уширенная Широкая Нормаль У Ш ная Н Обрезные 220 200 --260 180 Ширина бруса по непропилен ным сторонам b2 Высота пропиленной боковой стороны h1 --- 150 2 3 160 160 220 --- 1 2 3 180 160 160 220 220 --- --175 200 175 Необрезные 200 ----175 200 175 250 230 ----- 130 130 260 250 230 300 280 260 ------- 1.2. Размеры поперечных сечений брусьев установлены для древесины с абсолютной влажностью не более 22 % . При большей влажности древесины брусья хвойных пород и лиственных должны изготовляться с припуском на усушку по ГОСТ 6782.1-75. 1.3. Длина брусьев должна быть от 3,0 до 5,5 метров с градацией 0,25 метра . 1.4. Предельные отклонения по размерам брусьев всех типов устанавливаются следующие : по длине + 20 мм по толщине + 5 мм по ширине наружной полости - 10 мм и до ширины внутренней пласти по ширине внутренней полости -5 + 20 мм по высоте пропиленных боковых сторон : по всей длине бруса … плюс до толщены бруса на участках длинной не более 0,5 м в ту или другую сторону от середины бруса : для 1 типа для 2 типа для 3 типа -20 мм - 10 мм -5 мм Примечание: Количество брусьев с минусовыми предельными отклонениями по высоте пропиленных боковых сторон по всей длине бруса не должно превышать 25 % от партии . При больших минусовых отклонениях обрезные брусья переводят в соответствующие типы необрезных . 1.5. Брусья изготавливаются комплектами в зависимости от назначения путей , типов рельс и марки стрелочных переводов : Количество брусьев в комплекте должно соответствовать указанному в таблице : Длинна Условный брусьев номер м длинны 3.00 3.25 3.50 3.75 4.00 4.25 4.50 1 2 3 4 5 6 7 Типы комплекта А1 А2 А3 А4 Б1 Б2 Типы рельсов Р 65 Р65, Р50 Р65 Р65, Р50 Марки стрелочных переводов 1/22 1/18 1/11 1/9 1/11 1/9 Разновидность брусьев по ширине верхней пласти У Ш У Ш У Ш У Ш У Н У Н 16 --- 22 9 16 15 2 16 17 --14 25 2 14 --- 10 --- 10 1 7 --- 7 5 16 5 12 --- 8 --- 8 --- 7 --- 7 --- 16 --- 12 --- 7 --- 4 --- 8 --- 5 --- 14 --- 11 --- 5 --- 6 --- 4 --- 3 --- 12 --- 9 4 2 4 1 6 --- 3 1 --- 10 --- 8 6 1 5 1 7 --- 7 В Перекрестные стрелочные переводы У ----19 18 8 8 10 Н --------------- 8 9 10 11 Итого Всего Объём в М3 4.75 5.00 5.25 5.50 --------35 170 10 11 10 11 135 --------29 137 24,8 9 9 8 7 108 --------26 80 14,9 6 5 6 4 54 --- 4 --- 4 --- 4 --24 44 68 12,11 2 ------32 75 13,8 3 5 6 3 43 3 ------30 63 9,5 1 5 4 33 4 ----4 71 91 4 8 8 --20 Примечание: Комплекты А1 А2 А3 А4 составляют из брусьев 1 типа , комплекты Б1 1 и 2 типа , Б2 и В из брусьев 2 типа , Брусья 3 типа комплектуются по заказу потребителя . 6. ХРАНЕНИЕ И ПОГРУЗКА ПРОПИТАННЫХ ЛЕСОМАТЕРИАЛОВ 6.1. Пропитанные лесоматериалы подают на склад готовой продукции. 6.2. Выгрузка лесоматериалов, укладка их на складе и погрузка в полувагоны производится только механизированным способом в соответствии с требованиями ГОСТ 20022.5. Применение каких-либо приспособлений, нарушающих целостность поверхности лесоматериалов, категорически запрещается. 6.3. Отгрузку шпал, переводных брусьев потребителям ведут в соответствии с ГОСТ В сопроводительных документах (сертификат, накладная) указываются: название и адрес ТОО « Темiр Азия строй», наименование и количество пропитанных изделий. Директор ТОО «Темир Азия строй»