УДК 691.322.7 Иващенко Юрий Григорьевич ФГБОУ ВО «Саратовский государственный технический

advertisement

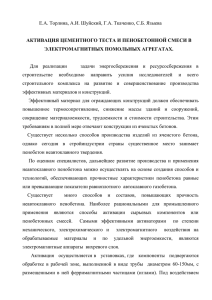

УДК 691.322.7 Иващенко Юрий Григорьевич ФГБОУ ВО «Саратовский государственный технический университет имени Гагарина Ю.А.», Россия, Саратов, д.т.н., профессор кафедры «Строительные материалы и технологии» Страхов Александр Владимирович ФГБОУ ВО «Саратовский государственный технический университет имени Гагарина Ю.А.», Россия, Саратов, к.т.н., доцент кафедры «Строительные материалы и технологии» Багапова Диана Юрьевна ФГБОУ ВО «Саратовский государственный технический университет имени Гагарина Ю.А.», Россия, Саратов, ассистент кафедры «Строительные материалы и технологии» ПОВЫШЕНИЕ ГИДРОФОБНОСТИ ПЕНОБЕТОНА УГЛЕРОДСОДЕРЖАЩИМИ НАПОЛНИТЕЛЯМИ Аннотация. В статье рассматривается вопрос повышения долговечности эффективного строительного материала на основе конструкционно-теплоизоляционного пенобетона, путем объемной гидрофобизации пенобетонной смеси углеродсодержащими наполнителями. Ключевые слова: ячеистый бетон, пенобетон, гидрофобизатор, технический углерод, водопоглощение, морозостойкость, долговечность. Ivashchenko Yuriy Grigor'yevich Federal State-Funded Educational Institution of Higher Education «Yuri Gagarin State Technical University of Saratov», Russia, Saratov, Doctor of Technical Sciences, Professor, Head of the Department of «Construction Materials and Technology» Strahov Aleksandr Vladimirovich Federal State-Funded Educational Institution of Higher Education «Yuri Gagarin State Technical University of Saratov», Russia, Saratov, Candidate of Technical Sciences, Associate Professor at the Department of «Construction Materials and Technology» Bagapova Diana Jur'evna Federal State-Funded Educational Institution of Higher Education «Yuri Gagarin State Technical University of Saratov», Russia, Saratov, Assistant at the Department of «Construction Materials and Technology» INCREASING THE HYDROPHOBICITY OF CARBONACEOUS FOAMED CONCRETE FILLERS Annotation. The article deals with the issue of increasing the durability of effective building material on the basis of construction-insulating foam through the bulk hydrophobic foam concrete mix carbonaceous fillers. Keywords: cellular concrete, foam concrete, hydrophobing agent, carbon, water absorption, frost-resistance, durability. На современном этапе развития строительного материаловедения особенно актуально создание эффективных строительных материалов с комплексом заданных фи- зико-механических свойств, обладающих повышенной долговечностью. На сегодняшний день большое внимание уделяется конструкционно-теплоизоляционным материалам на основе ячеистых бетонов. Одним из ярких представителей данного класса является цементный пенобетон. Обладая теплоизоляционными свойствами, данный материал имеет достаточно низкие показатели морозостойкости, которые в среднем варьируются от 15 до 50 циклов. Морозостойкость – одна из характеристик пенобетона, определяющая его долговечность, показатели которой связаны непосредственно с особенностями структуры пенобетона - высокой общей пористостью. При достаточно невысокой прочности, изделия из пенобетона подвержены высокой степени водопоглощения. В отличие от большинства веществ, плотность которых при охлаждении непрерывно увеличивается, вода при 4°С обладает наибольшей плотностью. Как выше, так и ниже этой температуры плотность воды меньше. Указанная аномалия воды имеет очень большое значение [4]. В результате в наполненных влагой порах и капиллярах пенобетона возникает внутреннее напряжение, вызывающее появление микротрещин, которые в дальнейшем ведут к неизбежному разрушению. Не меньшее значение для прочности и долговечности бетона имеет и другая аномалия воды - вода имеет наибольшую теплоемкость. Поэтому в зимнее время она медленно остывает, а летом медленно нагревается, являясь, таким образом, причиной неравномерного остывания и нагревания бетона и воды в порах и трещинах. В связи с этим возникают температурные напряжения, разрушающие цементный камень [4]. Свободные частицы воды и водные растворы могут вызвать химическую коррозию в бетоне в результате свободных реакций между составными частями цементного камня и химическим веществом, содержащимся в воде [4]. Кроме того, высокая степень водопоглощения значительно снижает теплоизоляционные свойства, так как вода имеет теплопроводность почти в 23 раза выше, чем у воздуха. Повышение долговечности пенобетона является важной технологической задачей, решить которую можно значительным повышением прочностных характеристик или снижением водопоглощения. Значительное снижение водопоглощения наблюдается при поверхностной или объемной гидрофобизации пенобетона. Поверхностную гидрофобизацию осуществляют нанесением на поверхность пенобетона водонепроницаемого слоя или пропиткой растворами специальных веществ. Объемная - подразумевает под собой введение в состав пенобетонной смеси гидрофобизирующих веществ. В отношении ячеистых бетонов наиболее эффективной является объемная гидрофобизация, так как при поверхностной - слой гидрофобизатора перекрывает поры, снижая паропроницаемость. К тому же при незначительных механических воздействиях, в местах повреждений со временем возникают трещины, приводящие к разрушению. Объемная гидрофобизация осуществлялась введением в состав пенобетонной смеси технического углерода. Технический углерод представляет собой твердый ультрадисперсный (10-3-10-6 мм) углеродистый порошок, произведенный из вторичного сырья в результате переработки отработанных шин и резинотехнических изделий. По своим характеристикам технический углерод соответствует марке П-803 в соответствии с требованиями ГОСТ 7885-86 [8]. Для изготовления опытных образцов использованы следующие исходные материалы: основное вяжущее - портландцемент марки ЦЕМ I 32,5Н производства ОАО «Холсим (Рус)» (Россия) [5]; мелкий заполнитель - песок Песчанковского месторожде- ния строительных песков [6], белковый пенообразователь «GreenFroth P» производства фирмы «Laston» SPA, в соответствии с требованиями ASTM 869-80 (Италия); вода водопроводная [7]. Для приготовления пенобетонной смеси и образцов на ее основе было использовано наиболее оптимальное соотношение компонентов для получения конструкционнотеплоизоляционного пенобетона марки D600, указанное в таблице 1. При изготовления образцов на основе конструкционно-теплоизоляционного пенобетона использовался способ мокрой минерализации. Данный способ предусматривает раздельное приготовление пены и цементного раствора и дальнейшее соединение их друг с другом. Таблица 1 Состав 1 (контрольный) Состав 2 Технический углерод, г Пенообразователь, мл Вода, мл Песок, г Цемент, г № состава Составы пенобетонной смеси 320 200 210 3 - 320 200 210 3 3 Для облегчения введения технического углерода в пенобетонную смесь применялся способ механоактивации, которая осуществлялась путем совместного помола в течение 15 минут технического углерода, портландцемента, а также песка в планетарной шаровой мельнице «МП/0,5×4». Приготовленную пенобетонную смесь заливали в заранее подготовленные формы. Твердение образцов проводилось в естественных условиях в течение 28 суток. При выявление влияния технического углерода на долговечность цементного конструкционно-теплоизоляционного пенобетона особое внимание уделялось таким физико-механическим характеристикам, как прочность, водопоглощение и морозостойкость. Испытание образцов 100×100×100 мм на основе пенобетона проводилось в соответствии со стандартными требованиями нормативных документов [9-13]. Анализ таблицы 2 показывает, что введение технического углерода оказывает значительное влияние на снижение сорбционного водопоглощения, в сравнении с контрольным образцом, не содержащим технический углерод. Это можно объяснить частичной механической кольматацией внутренней поверхности пор и капилляров гидратирующихся цементных частиц, за счет малой дисперсности и гидрофобности частиц Состав 1 (контрольный) Состав 2 2,0 2,6 0,1 6 0,1 4 8 12 4 6 Морозостойкость, циклы При относительной влажности воздуха 75% При относительной влажности воздуха 75% Теплопроводность, Вт/(м·оС) Прочность на сжатие, МПа № состава технического углерода. Гранулометрический состав технического углерода представлен на рис. 1. Анализ дисперсности частиц технического углерода проводился с помощью универсального лазерного экспресс-анализатора распределения размеров частиц «HORIBA Partica LA-300». Также отмечен положительный эффект от введения технического углерода в состав пенобетонной смеси на улучшение прочностных характеристик цементного пенобетона, за счет механического упрочнения пленок пены, т.е. «эффекта бронирования» частицами твердой фазы. Стоит отметить, что важным обстоятельством, при объемной гидрофобизации цементного пенобетона, является длительность существования гидрофобного эффекта. Для этого проводились испытания образцов в условиях их периодического увлажнения и высушивания [2, 14]. Таблица 2 Физико-механические характеристики конструкционно-теплоизоляционного пенобетона для марки D600 Сорбционная влажность пенобетона, % 2 0 4 0 Рис. 1. Гранулометрический состав технического углерода Как видно из таблицы 3, гидрофобный эффект, в присутствии технического углерода, сохраняется достаточно долго. Так при последующем высушивании даже полностью насыщенных водой образцов происходит практически полное восстановление гидрофобных свойств пенобетона. Таблица 3 Влияние увлажнения и высыхания на гидрофобный эффект технического углерода в цементном пенобетоне Водопоглощение, % Начальное После 10 После 20 После 30 (после циклов попеременциклов попеременциклов поперенасыщения в воде ного ного менного в течение увлажнения увлажнения увлажнения 48 часов) и высыхания и высыхания и высыхания 24 28 31 39 16 18 20 21 Данные исследования доказывают возможность применения углеродсодержащих наполнителей для повышения гидрофобных свойств цементного пенобетона. Проведенные испытания выявили значительное повышение долговечности неавтоклавного конструкционно-теплоизоляционного пенобетона, за счет снижения водопоглощения, повышения прочностных характеристик и показателей морозостойкости. ЛИТЕРАТУРА 1. Баженов Ю.М. Структура и свойства бетонов с наномодификаторами на основе техногенных отходов: моногр. / Ю.М. Баженов, Л.А. Алимов, В.В. Воронин. – М.: МГСУ, 2013. – 204 с. 2. Батраков В.Г. Повышение долговечности бетона добавками кремнийорганических полимеров / В.Г. Батраков. – М.: Стройиздат, 1968. – 135 с. 3. Взаимосвязь структуры пены, технологии и свойств получаемого пенобетона / Т.Е. Кобилзе, В.Ф. Коровяков, А.Ю. Киселев, С.В. Листов // Строительные материалы. – 2005. – №1. – С. 26-29. 4. Салихов М.Г. Физико-химические и технологические основы производства и применения дорожно-строительных материалов / М.Г. Салихов, С.В. Ежова. – Йошкар-Ола: Марийский гос. техн. ун-т, 2009. – 128 с. 5. ГОСТ 31108-2003 «Цементы общестроительные. Технические условия». 6. ГОСТ 8736-93 «Песок для строительных работ. Технические условия». 7. ГОСТ 23732-79 «Вода для бетонов и растворов. Технические условия». 8. ГОСТ 7885-86 «Углерод технический для производства резины. Технические условия». 9. ГОСТ 25485-89 «Бетоны ячеистые. Технические условия». 10. ГОСТ 12730.1-78 «Бетоны. Методы определения плотности». 11. ГОСТ 10180-90 «Бетоны. Методы определения прочности по контрольным образцам». 12. ГОСТ 7076-87 «Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме». 13. ГОСТ 10060-2012 «Бетоны. Методы определения морозостойкости». ГОСТ 12730.3-78. «Бетоны. Метод определения водопоглощения».