Металлорежущие станки_1

advertisement

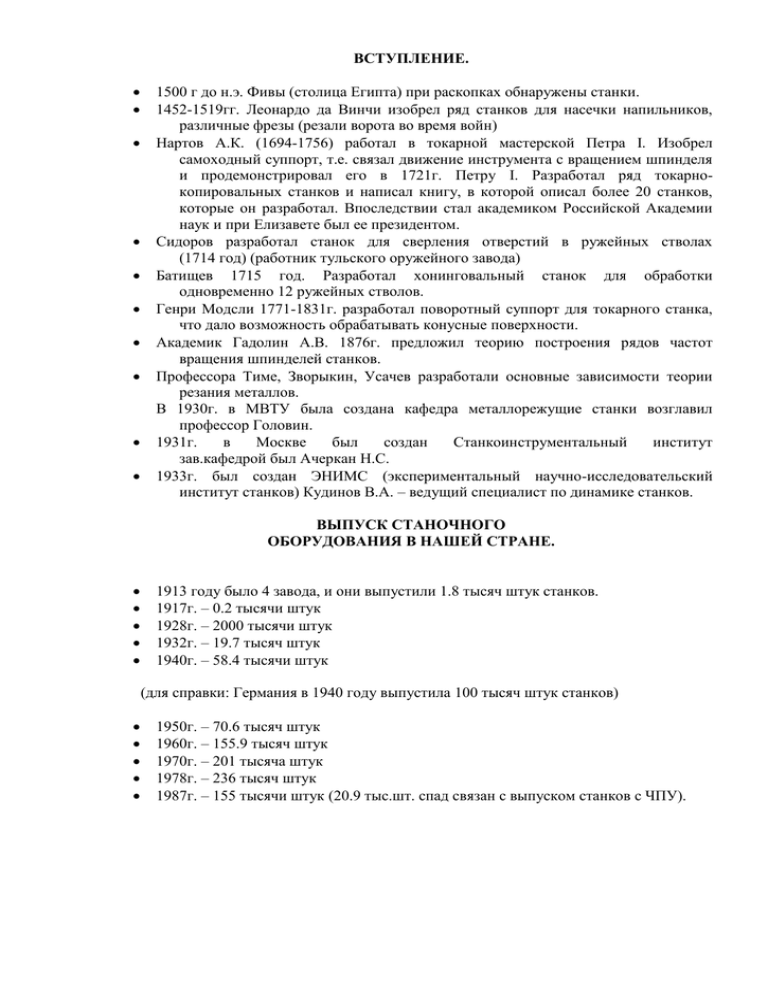

ВСТУПЛЕНИЕ. 1500 г до н.э. Фивы (столица Египта) при раскопках обнаружены станки. 1452-1519гг. Леонардо да Винчи изобрел ряд станков для насечки напильников, различные фрезы (резали ворота во время войн) Нартов А.К. (1694-1756) работал в токарной мастерской Петра I. Изобрел самоходный суппорт, т.е. связал движение инструмента с вращением шпинделя и продемонстрировал его в 1721г. Петру I. Разработал ряд токарнокопировальных станков и написал книгу, в которой описал более 20 станков, которые он разработал. Впоследствии стал академиком Российской Академии наук и при Елизавете был ее президентом. Сидоров разработал станок для сверления отверстий в ружейных стволах (1714 год) (работник тульского оружейного завода) Батищев 1715 год. Разработал хонинговальный станок для обработки одновременно 12 ружейных стволов. Генри Модсли 1771-1831г. разработал поворотный суппорт для токарного станка, что дало возможность обрабатывать конусные поверхности. Академик Гадолин А.В. 1876г. предложил теорию построения рядов частот вращения шпинделей станков. Профессора Тиме, Зворыкин, Усачев разработали основные зависимости теории резания металлов. В 1930г. в МВТУ была создана кафедра металлорежущие станки возглавил профессор Головин. 1931г. в Москве был создан Станкоинструментальный институт зав.кафедрой был Ачеркан Н.С. 1933г. был создан ЭНИМС (экспериментальный научно-исследовательский институт станков) Кудинов В.А. – ведущий специалист по динамике станков. ВЫПУСК СТАНОЧНОГО ОБОРУДОВАНИЯ В НАШЕЙ СТРАНЕ. 1913 году было 4 завода, и они выпустили 1.8 тысяч штук станков. 1917г. – 0.2 тысячи штук 1928г. – 2000 тысячи штук 1932г. – 19.7 тысяч штук 1940г. – 58.4 тысячи штук (для справки: Германия в 1940 году выпустила 100 тысяч штук станков) 1950г. – 70.6 тысяч штук 1960г. – 155.9 тысяч штук 1970г. – 201 тысяча штук 1978г. – 236 тысяч штук 1987г. – 155 тысячи штук (20.9 тыс.шт. спад связан с выпуском станков с ЧПУ). Классификация автоматических станочных систем. 1. По организационному признаку. ГАЗ ГАЦ ГАЦ ГАЛ ГАЦ ГПМ ГПМ ГАУ ГПМ ГАЦ РТК ГАЛ ГПМ ГАЗ – гибкий автоматизированный завод Гибкий – переналаживаемый ГАЦ - гибкий автоматизированный цех ГАЛ - гибкая автоматизированная линия ГАУ - гибкий автоматизированный участок РТК – робототехнический комплекс ГПМ – гибкий производственный модуль. 1980г. был пущен ГАЗ в Японии выпускал 100 станков работало 70 человек. 2. В зависимости от области применения а) специальные (для массового производства) б) детально-специализированные (крупносерийное производство) в) детально ориентированные (среднесерийное производство) г) многономенклатурные д) универсальные (мелкосерийное производство) е) широкоуниверсальные (единичное производство) Оборудование может работать при одной смене 1860 часов в год. 2 смены - 1860 0,8 2976 часов (0,8 – коэффициент) модульный комплекс (гибкий) 8700 часов = 365 (дней в году) 24 (часа) повышается производительность труда Стоимость интеллектуального труда в стоимости продукции составляет 95-97%, а 3-5% - это стоимость сырья и энергии, которые пошли на изготовление этой продукции. Классификация и обозначение станочного оборудования. Оборудование Токарные Сверлильные, Расточные Шлифовальные, доводочные Комбинированные Зубо и резьбо обрабатывающие Фрезерные Строгальные, долбежные проияжные Разрезные Разные ТИПЫ СТАНКОВ Гр 1 1 2 3 4 5 6 7 8 9 Автоматы и полуавтома ты одношпиндельные Автоматы и полуавтоматы многошпиндельные Револь верные Сверлильно отрезные Карусе льные Лобовые Многорезцовые Специализированные Разные 2 3 4 5 6 7 8 9 Принципы обозначения моделей серийных станков. Первая цифра обозначает номер группы Вторая – номер типа Третья (третья и четвертая) – основной или условный размер станка или размер обрабатываемой заготовки Буква после первой цифры обозначает модернизацию Буква в конце – модификацию. 1А62 1К62 16К20 16К20Ф3 16Б20А – класс точности А 6Р11Ф3 – станок и числовым программным управлением 6Р13Ф3 Ф3 – станок с ЧПУ 1 – размер стола 250 х 1000 мм 3 – 400 х 1600 мм Ф1 – станки с цифровой индикацией Ф2 – станки с позиционными системами ЧПУ Ф3 – станки с контурными системами Ф4 – станки с универсальными системами Специальные станки обозначаются символами заводов изготовителей. Савеловский завод: АТ220 – автомат токарный АТ320 диаметр заготовки АТ600 ОФ-46 – Одесский фрезерный По степени универсальности станки подразделяются на: 1) Универсальные – обрабатывают различные детали. 2) Специализированные – для обработки определенной группы деталей. 3) Специальные – для обработки 1-2 деталей в массовом крупносерийном производстве В зависимости от массы оборудование подразделяется на: Легкие – до тонны Средние - до 10 тонн Тяжелые – свыше 10 тонн Тяжелые подразделяются на: Крупные – от 10 до 30 тонн Тяжелые – от 30 до 100 тонн Особо тяжелые – свыше 100 тонн По точности станки подразделяются: ГОСТ 8-77 (государственный стандарт) 1. Н – нормальный класс точности. Обрабатывают детали по 7-8 квалитету ИСО IT7 – IT8. 2. П – повышенный класс точности 3. В – высокий класс точности 4. А – особо высокий точности 5. С – особо точный класс точности Соотношение между величинами допусков при переходе от одного класса к другому меняется по закону геометрической прогрессии со знаменателем 1,6 Формообразующие движения. Движение формообразования – это основное движение создающее на обработанной поверхности заданную форму и размеры. Dr d Ds U CU T t XU S yU m KU Dr – главное движение Скорость определяется по формуле: 1000 U n - частота вращения d Ds – движение подачи Sz – подача на зуб мм/зуб So – подача на оборот мм/об Us – скорость подачи мм/мин So = Sz Z ; Us = Sо n Методы образования поверхностей при обработке на станках. Геометрической поверхностью – называется след при движении одной производящей геометрической линии (образующей) по другой производящей геометрической линии (направляющей). Существуют 4 метода образования геометрических линий. 1. Метод копирования. Материальная вспомогательная линия образуемая линия Форма и протяженность материальной вспомогательной линии совпадает с формой и протяженностью образуемой линией. 2. Метод обката Материальная вспомогательная линия Образуемая линия Образуемая линия получается как огибающая последовательных положений, занимаемых вспомогательным элементом, при обкатывании им образуемой линии. 3. Метод следа Образуемая линия Вспомогательный элемент в виде материальной точки создает образуемую линию как оставляемый след при своем движении. 4. Метод касания. Образуемая линия Образуемая линия является касательной к ряду дополнительных вспомогательных линий, образуемых материальной точкой методом следа. Условные обозначения элементов кинематических схем. ГОСТ 2.770 – 68 Обозначения условные и графические в кинематических схемах. 1. и 2. i ведущего ведом ого n1 - передаточное число. n2 n 1 - передаточное отношение i 1 u n2 1. Ременная передача U1 Х n2 d1 n1 d2 1000 d 2 n2 U2 1000 U1 = U2 n1 d1 n1 d 2 n2 i D Х d1 2. Зубчатая передача. Z1 i Х d1 mz1 z1 d 2 mz 2 z 2 Х Z2 Коническая пара х z i 1 z2 х Блок Z1 Z5 Z3 i Х Х Х Z2 Z6 Z4 z1 z 3 z 5 z2 z4 z6 n2 d1 n1 d 2 3. Червячные передачи. К K K i Z Х Z X Z К – число заходов червяка Z – число зубьев червячного колеса 4. Цепная передача Z1 Х Z – число зубьев звездочки Z i 1 Z2 Z2 Х 5. Реечная передача L – длина перемещения L dg n m z n n – число оборотов 6. Винтовая передача. РХ.В – шаг ходового винта L n PX .B. K К – число заходов Общее передаточное отношение: i i1 i 2 i3 ... Упрощенная структурная схема станка с ЧПУ. Д – двигатели ФСУ – фотосчитывающее устройство. Оно программу с перфоленты БП – буферная память (запоминание программ) ВУ – вычислительное устройство ЦАП – цифро-аналоговый преобразователь (преобразует информацию: цифровую в аналоговую) СУ – сравнивающее устройство УМ – Усилитель мощности ПИ – преобразователь измерительный (по углу поворота винта определяет перемещение (величину)) ШБ – шпиндельная бабка Система координат станков с ЧПУ. Ось Z всегда направляется вдоль оси шпинделя. Ось Х всегда горизонтальна. Технико-экономические показатели станочного оборудования. 1. Производительность определяется способностью оборудования обеспечивать обработку определенного количества деталей в единицу времени. Используется несколько количественных показателей производительности. 1.1. Штучная производительность характеризуется количеством обработанных на станке в единицу времени. 1 QC Тшт – штучное время на обработку одной детали Тшт. N QC N – программа выпуска деталей в год Ф 60 Ф – годовой фонд времени работы оборудования. деталей, Производительность автоматической станочной системы: а – среднее число одновременно обрабатываемых заготовок Q AC QC a 1.2. Производительность резания характеризуется количеством материала, срезаемого с заготовки в единицу времени см3/мин. Для сравнения между обдирочных станков. Вид обработки Точение Фрезерование Шлифование Электроискровая Электрохимическая Ультразвуковая Лазерная Производительность резания см3/мин 1500 1000 800 15 15 1 0,01 1.3. Производительность формообразования поверхности обработанной на станке в единицу времени. (объемом) Удельная мощность кВт мин/см3 0,06 0,6 1 10 25 4000 характеризуется площадью 1.4. Сравнение между собой оборудования по производительности проводится по методике изложенной в руководящем документе РД 2Н06-45-87 «Расчет производительности металлорежущих станков». Сравнение производительности проводится по коэффициенту повышения производительности. Тм Тi Тj ... , где Кпр / TM Ti / T j/ ... TM , Ti , T j - время обработки изделия на сравниваемой (старой) модели станка TM/ , Ti / , T j/ - время обработки изделия новой модели станка Согласно ГОСТ 27011-86 Кпр > 1,6 – 2,5 2. Точностью называется степень приближения действительных значений параметров изделия к идеальным параметрам. Точность оценивается действительной погрешностью или пределами, ограничивающими значения погрешности (нормированная точность). Погрешности станка непосредственно влияют на точность обработки. 2.1. Виды погрешностей оборудования. 2.1.1. Геометрические погрешности. Характеризуют погрешности взаимного расположения узлов станка и зависят от качества изготовления и сборки станка. Точность изделия по геометрическим параметрам – это совокупное понятие, подразделяющееся по следующим признакам: а) точность размеров элементов б) точность по шероховатости в) точность формы поверхностей элементов г) точность взаимного расположения элементов 2.1.2. Кинематическая точность. Влияет на скорость движения рабочих органов оборудования, на формообразование при зубообработке; они являются следствием погрешностей винтовых пар, зубчатых колес, переменная жесткость узлов и т.д. 2.1.3. Упругие погрешности 2.1.4. Температурные погрешности 2.1.5. Динамические погрешности, связаны с колебаниями. 2.1.6. Износовые погрешности в процессе работы (трения) 2.1.7. Погрешности инструмента. 2.2. Оценка точности металлорежущего оборудования производится согласно ОСТ 2-Н72-8-87 (отраслевой) по коэффициенту повышения точности относительно сравниваемой модели. 2 3 ... , где 1/ 2/ 3/ ... 1 , 2 , 3 - погрешность обработанного изделия на сравниваемой (старой) модели станка , , - погрешность обработанного изделия на навой модели станка. / 1 / 2 / 3 Согласно ГОСТ 27-011-86 > 1,2 … 1,4 3. Степень автоматизации – это отношение времени автоматических переходов ко всему времени обработки изделия на станке. n А t i 1 iа вт Т 4. Степень унификации Ку ny n ny – количество унифицированных (стандартных) узлов, деталей в станке. n – общее количество деталей, узлов в станке. 5. Металлоемкость оборудования – оценивается по удельной массе металла с учетом повышения производительности и, точность, относительно сравниваемой модели. Согласно РД2-Н06-34-87 m Mуотн 2 : ( Кпр 0, 2 ) m1 m2 – масса металла в новой модели станка в кг. m1 – масса металла в сравниваемой (старой) модели станка в кг. Му отн 0,7 … 0,85 6. Удельный расход электроэнергии Э уд.отн 1 W2 i W i 1 1i i - число типов деталей представителей W2 i - расход электроэнергии на новой модели станка при обработке партии i -тых деталей представителей, кВт. W1 i - расход электроэнергии на сравниваемой (старой) модели при обработке такой же партии деталей, кВт. Эу 0,8 (для новых моделей) 7. Экономическая эффективность станочного оборудования Экономическая эффективность является главным объективным критерием для создания нового станка или оборудования, а также для принятия всех решений при его конструировании. Экономическая эффективность оценивается по суммарным приведенным затратам. П = (С + ЕН К) В , где С – себестоимость единицы продукции ЕН – нормативный коэффициент эффективности капитальных вложений = 0,15 К – удельные капитальные вложения В – годовой объем продукции. Годовой экономический эффект оценивается разницей приведенных затрат для заменяемого оборудования (индекс один) и нового оборудования (индекс два) Эг = [ (С1 + Ен К1) – (С2 + Ен К2) ] В1 8. Надежность станочного оборудования По ГОСТ 27.002-83 «Надежность техники. Термины и определения» Надежность – это свойство объекта сохранять во времени в установленных пределах значение всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. Надежность – это комплексное свойство, которое в зависимости от назначения объекта и условий его эксплуатации состоит из сочетания свойств: безотказности, долговечности, ремонтопригодности и сохраняемости. Безотказность – это свойство объекта непрерывно сохранять работоспособное состояние, в течение некоторого времени или некоторой наработки. Долговечность – это свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонтов. Показатели надежности. Показатель безотказности 1. Вероятность безотказной работы Р(t) – это вероятность того, что в период заданной наработки отказ объекта не возникнет. Пример: Р(t) = 0,95 при t = 1000ч. Это говорит о том, примерно 5% станков потеряет свою работоспособность раньше, чем пройдет 1000 часов. 2. Наработка на отказ. Т – среднее значение времени работы оборудования между отказами 1 N ti , где m i 1 t i - суммарная наработка i -того станка за период наблюдений. N – число станков, находящихся в подконтрольной эксплуатации m – число отказов этих станков. T 3. Показатель ремонтопригодности – называется среднее время восстановления. 1) ТB – среднее время на обнаружение и устранение причин отказа. 1 m TВ t B j , где m j 1 tB j - время на обнаружение и устранение j -того отказа оборудования m – число отказов оборудования 2) Удельная длительность восстановления Т В В Т 4. Комплексные показатели надежности. 1) Коэффициент готовности. T T TB 2) Коэффициент технического использования. Tc , где K Тu Tc Тоб Тр Тс – суммарная наработка станка за рассматриваемы период эксплуатации Тоб – суммарное время технического обслуживания станка Тр – суммарное время планового и непланового ремонта Кr Кти = 0,91 91% времени станок работал , а 9% времени станок находился в ремонте (за рассматриваемый промежуток времени). Станочное оборудование. Станочное оборудование для обработки тел вращения. Устройство, основные узлы и кинематическая наладка токарного оборудования. 1. Основные параметры токарных станков. 1. Наибольший диаметр обрабатываемой заготовки. 125мм...4000 мм По закону геометрической прогрессии коэффициент 1,26 Ось центров D D 2Н Н Направляющие станины 2. Наибольшая длинна обрабатываемой заготовки. L L = 250 … 24000 мм 3. Наибольший диаметр обрабатываемой заготовки над суппортом D1 = 63 … 3000 мм 2. Основные узлы токарного станка. 1. Станина – чугунная литая деталь, на которой смонтированы все остальные узлы. 2. Передняя бабка (шпиндельна бабка) в ней имеются валы с зубчатыми колесами. Предназначена для изменения частот вращения шпинделя имеется вал названный шпинделем. По ГОСТ 12595-72 7 0 7 / 30 // передний конец шпинделя Шпиндель предназначен для того, чтобы закреплять на нем деталь. Шпиндель влияет на точность обработки сообщает детали вращательное движение. главное 3. Суппорт (каретка, поперечные салазки, продольные смазки, резцедержатель) В суппорте устанавливается инструмент. 4. Задняя бабка (имеет конус, для поднимания конца заготовки) а также для установления инструмента. 5. Фартук (на нем устанавливают суппорт, и фартук перемещает суппорт по направляющим станины) 6. Коробка подач (зубчатые колеса) изменяет скорость подач фартука с суппортом 7. Гитара сменных колес предназначена для настройки станка на нарезание точных резьб 3. Настройка кинематики станка Цепь главного движения (вращение шпинделя) Токарно винторезный станок 16К20 154 56 21 45 15 18 30 n об ( стр.16 рис.7) мин 258 34 55 45 00 72 60 Всего шпиндель имеет 24 частоты вращения в одну сторону. (nM 1 )1450 Цепь подач Уравнение кинематического баланса цепи подач Это перемещение фартука с суппортом 60 30 a c 28 38 18 15 23 24 28 30 32 4 36 17 1об.шп. m 10 S 0 мм об 60 45 b d 28 35 45 48 40 39 35 32 30 21 41 66 М0 – обгонная муфта 17 55 12(шаг ) S 0 66 16 при переходе на винт Настройка станка на нарезание резьбы Тнр 60 D x 30 x x a 60 x c x суппорт 45 b x d Рх.в. 1. Расчетные перемещения 1об.заг. Тнр перемещение суппорта Уравнения кинематического баланса 60 30 a c 1об.заг. Рх.в. Тн. р мм 60 45 b d a b Тн. р. 3 b d Рх.в. 2 Пример: Настроить станок на нарезание резьбы Тн.р. = 5мм a c 5 3 510 130 50 30 b d 12 2 410 230 40 60 Проверка на сцепляемость Условие: a+b c+20 верно c+d b+20 верно Настройка станка на нарезание дюймовой и питчевой резьб Для нарезания резьбы необходимо выразить в одних единицах измерения шаг нарезаемой резьбы и шаг ходового винта станка. 127 1' ' 1дюйм 25,4 мм мм 5 Дюймовая резьба задается числом ниток на 1 дюйм: (шаг резьбы) nр – число ниток (виток) 127 1' ' Тнр мм 5 nP nP Тнр подставляем в формулу настройки гитары a c Тнр 3 127 3 b d Рхв 2 5 n Р Рхв 2 Для питчевой резьбы 25,4 Тнр мм Р Тнр m, мм Р – диаметральный питч Токарные автоматы и полуавтоматы. Автоматом – называется станок, в котором автоматизированы все основные и вспомогательные движения, а также загрузка заготовок и выгрузка готовых изделий. Полуавтоматом – называется станок, в котором автоматизированы все основные и вспомогательные движения, кроме загрузки и выгрузки готовых изделий. Циклом работы – называется совокупность последовательных механизмов и инструментов за время изготовления изделия. Графическое изображение цикла называется циклограммой. движений Классификация токарных автоматов и полуавтоматов. 1. По назначению: специальные специализированные универсальные 2. По виду заготовки: прутковые (заготовка в виде прутка) патронные (в виде поковок) 3. По количеству шпинделей: одношпиндельные многошпиндельные 4. По расположению шпинделей: вертикальные горизонтальные Основной базой автоматизации станков являются кулачки, расположенные на распределительном валу. По особенности управления циклом автоматы подразделяются на: I. Автоматы имеют один распределительный вал, который вращается с постоянной скоростью II. Автоматы имеют один распределительный вал, который вращается с разной скоростью. Быстрая скорость для холостых ходов, медленная при рабочих ходах. III. Автоматы имеют два распределительных вала. Один несет кулачки для управления рабочими ходами, а другой кулачки для управления вспомогательными перемещениями. По своему технологическому назначению они подразделяются на: 1. Фасонно-отрезные 2. Автоматы продольного точения 3. Токарно-револьверные автоматы. 1. 2. 3. Фасонно-отрезные автоматы предназначены для обработки заготовок фасонными резцами. Фасонный резец с суппортом совершает поперечное движение. Заготовка в виде прутка вращается в шпинделе. Автоматы продольного точения предназначены для обработки длинных деталей малого диаметра (часовая промышленность в крупносерийном производстве). Заготовка в виде прутка устанавливается в цанговом зажиме в шпинделе, шпиндель вращается, помимо этого шпиндельная бабка совершает продольное движение подачи, а суппорта с резцами совершают поперечное движение. Токарно-револьверные автоматы имеют револьверную головку, в которой установлены различные инструменты. Револьверная головка с инструментами приводится в движение от фасонного кулачка, расположенного на распределительном валу. Цепь главного движения 58 А 47 190 n об шпинделя мин 37 Б 41 190 мин Токарно-револьверный автомат 1Б136 (стр.13 рис.19) (nM 1 )1440 об Цепь подач Цикл обработки изделия происходит за один оборот распределительного вала. Тц. 1об. распределительного вала Уравнение кинематического баланса От мотора М2. 1440 об сек 2 29 a c 1 1об. р.в. Тц 60 24 79 b d 40 a c 54.5 (по технологии обработки) bd Тц Многошпиндельные токарные автоматы. Подразделяются на: автоматы последовательного действия непрерывного действия Автоматы последовательного действия обрабатывают заготовки в виде прутка, трубы. Они, как правило, с горизонтальной осью шпинделей. Автоматы с вертикальной осью шпинделей обрабатывают, как правило, штучные заготовки в виде поковок. Общий вид четырехшпидельного токарного автомата модели 1265-4. 1 – станина, 2 – кулисный механизм, 3 – шпиндельный блок, 4 – часть распределительного вала, 5 – суппорт, 6 – продольный суппорт, 7 – поперечный суппорт. Кинематическая схема четырехшпиндельного токарного автомата модели 1265-4 (стр. 14 рис.21 ) 1 цепь скорости резания (цепь главного движения) 190 30 А В 45 ( М 1 )1450 об nшп. об мин 308 60 Б Г 45 мин АВ - гитара Б Г 2 цепь подач (идет от распределительного вала, на котором расположены кулачки которые движут суппорт) 45 3 И Д 30 38 1 1об.шп. t K S 0 мм об 43 24 К Е 30 53 40 tК – шаг кривой подъема кулачка Справа расположен сдвоенный объемный кулачок, на нем расположены коромысла с тягой, которые приводят в движение центральный суппорт, на котором имеются свои суппорта. М2 – для наладочного движения. Муфта М1 – для ускоренного вращения распределительного вала. Токарные станки с ЧПУ. Программа записывается в виде чисел на перфоленте. Эти станки применяются для мелкосерийного и серийного производства, т.к. их легко переналадить. Программа может также вводиться в память ЭВМ (для простых деталей). Особенности конструкции станков с ЧПУ. 1. Привод главного движения регулируемый. Электрическим путем регулируется частота вращения (двигатели постоянного или переменного тока) 2. Привод подач применяются регулируемые электродвигатели постоянного тока (высокомоментные) или вентильные постоянно-переменного тока. Коробки подач почти нет. Имеется передача винт-гайка качения выполняется беззазорной с натягом. 3. В шпинделе выполнен механизм автоматического зажима заготовки или инструмента. 4. Имеется инструментальный магазин в виде револьверной головки или магазинов различных типов. 5. Имеются спутники с паллетами для крепления заготовок на столе станка. Кинематическая схема токарного станка модели 16К20Т1. 1 цепь главного движения (стр.7) 182 37 21 15 18 30 nшп. об М1 n М 1 мин 226 53 55 60 72 60 2 цепь подач 50 М2 nМ 2 10 S мм мин (коорд. Х) 50 nМ 3 40 5 S мм (коорд.Z) мин 40 ВЕ-178 – датчик, который контролирует угол поворота винта (величину перемещений) nM 4 20 1 1 62 38 Z М4 – для поворота револьверной головки Z – число позиций револьверной головки. Кинематическая схема токарного станка модели 1П420ПФ30. (стр.8) 1 цепь главного движения d nM 1 nшп об мин 1 d 2 nH (D-2) – для контроля угла поворота шпинделя (датчик). 2 цепь подач d1 10 P S мм (коорд. Z) мин d2 d nМ 3 1 5 S мм (коорд.X) мин d2 nH – датчик контроля перемещений. М4 – гидродвигатель для открытия или закрытия ограждения (кожуха). nМ 2 Станочное оборудование для обработки призматических деталей и отверстий. Основным размером является: наибольший диаметр сверления; ход шпинделя; размер стола; Кинематическая схема вертикально-сверлильного станка модели 2Н135 (стр15 рис.23) М1 1450 об 30 25 35 25 15 nшп. об мин 45 35 35 50 60 мин Цепь подач от шпинделя 34 19 45 45 1 1об.шп. m 3 z 13 S 0 мм об 60 54 16 26 60 Общий вид радиально-сверлильного станка модели 2Н57. Стол Рукав Шпиндельная бабка Кинематическая схема радиально-сверлильного станка модели 2Н57. М2 – перемещает рукав вверх-вниз Расточные станки (посмотреть) Предназначены для расточки отверстий в корпусных деталях. Кинематическая схема. Главное движение – вращение шпинделя. Фрезерные станки. Предназначены для обработки плоскостей, фасонных поверхностей, канавок, пазов и т.д. Основным размером является: размер рабочего стола. N стола Размер стола 0 1 2 3 4 5 200 Х 800 250 Х 1000 320 Х 1250 400 Х 1600 500 Х 2000 650 Х 2500 6 Р13 Ф3 размер стола Максимальный продольный ход стола Наибольшее и наименьшее расстояние от торца шпинделя до стола. Для установки инструмента в шпинделе выполняется отверстие с конусностью 7 : 24 Основные узлы фрезерного станка. Вертикально-фрезерный станок с ЧПУ модели 6Р13Ф3-37 Станина вертикальная с коробкой скоростей; Фрезерная головка; Основание; Стол с приводами; Инструментальный магазин; Кинематическая схема. 1 цепь главного движения М1 nM1 31 16 17 19 39 42 41 nшп. об мин 49 38 46 69 32 41 42 2 цепь подач 44 5 S мм (коорд. Z) мин 44 Д – контролирует угол поворота винта. Имеется 3 координаты перемещения стола. М2 nМ 2 nМ 3 26 10 S мм мин 52 Модули производственные гибкие ГПМ. ГПМ – это единица технологического оборудования, автоматически осуществляющая технологические операции в пределах его технических характеристик, способная работать автономно и в составе ГПС или ГПЯ (ячейка) Классификация ГПМ в ГОСТе 26962-86. ГПМ подразделяется на: одноцелевые многоцелевые Одноцелевые – предназначены для выполнения одного вида обработки резанием. Многоцелевые – предназначены для нескольких различных видов обработки резанием. Кинематическая схема многооперационного станка с ЧПУ модели 6305ФУ. 1 цепь главного движения 32 Тройной 30 nМ 4 М4 46 блок 56 2 цепь привод подач М6 nМ 6 20 21 8 S мм мин 50 35 20 21 6 S мм мин 50 55 М3 – мотор поворота магазина nМ 5 М5 Агрегатные станки Специальные станки, состоящие из нормализованных узлов. Общий вид агрегатного станка. 1. Станина 2. Силовая бабка 3. Шпиндельная коробка 4. Стойка 5. Стол поворотный 6. Силовой стол 7. Центральная станина (на которой устанавливается поворотный стол) 3 2 2 3 3 2 заготовка стол 6 6 1 5 7 Обрабатывают детали сложных форм Преимущества: станки состоят из унифицированных узлов. Зубообрабатывающее станочное оборудование. Методы нарезания зубчатых колес. 1. Метод копирования Зуборезный инструмент имеет форму впадины между зубьями и им последовательно прорезаются впадины. Инструмент: пальцевые фрезы, дисковые фрезы, протяжки, зубодолбежные головки. Для нарезания зубчатых колес каждого модуля применяют наборы фрез из восьми, пятнадцати, двадцати шести. Каждая фреза набора обрабатывает заготовку в строго определенном диапазоне чисел зубьев. 2. Метод обката. Зубодолбежный станок модели 514. Зубодолбежные станки обрабатывают зубчатые колеса по 7 – 8 степени точности шероховатость обработанных зубьев RZ 40 RZ 20. b – стол на котором расположена заготовка - штоссель долбяка. Настройка станка на нарезание зубчатого колеса с прямым зубом. Структурная схема станка 514 1. Цепь скорости резания Пойдет от двигателя через гитару на рейку 100 46 умножаем на рейку = n двойных ходов долбяка 280 64 1000 n 2L L – длина хода долбяка зависит от высоты заготовки 2. Цепь обкатки Расчеты перемещения: Z Zg 20 1 Zg оборота 1об.з. 3 об.д. 1об.д. об.з. Z 3 40 2 Z3 Zg М1 1440 Zg = 20 Z3 = 40 Уравнение кинематического баланса 100 30 30 a c 1 Zg об.з. 1 30 30 b d 240 Z 3 a c 2.4 Zg b d Z3 1об.д. Проверка на сцепляемость a + b > c + 20 c + d > b + 20 3. Цепь подач В зуборезных станках под подачей понимают: круговой поворот долбяка за один двойной его ход. S Sкк об.д m Zg S S mz L D S 28 3 28 A 1 1д.х.д. КР об.д 28 23 42 B 100 mz g S А 366 КР В mzg Проверка на сцепляемость: А + В = 89 1д.х.д 4. Цепь врезания 1д.х.д. S радиальное перемещение долбяка. Уравнение кинематического баланса 28 а 24 1 2 1д.х.д. 1 t K S рад . 28 d1 48 40 40 S рад а1 1600 ; tК = 76,8мм d1 tK Настройка зубофрезерного полуавтомата модели 5К324А. Предназначен для нарезания прямозубых и косозубых зубчатых колес, а также червячных колес. 1. Настройка станка на нарезание прямозубого зубчатого колеса. - j = , где угол - угол наклона винтовой линии червячной фрезы. Цепь скорости резания 420 29 29 29 16 1440 об iкор.скор . nфр . об М1 мин 320 мин 29 29 29 64 1000 - устанавливаем n равное формуле n Dфр . Цепь обкатки 1об.ф. К - число заходов об.заг. Z3 1 - поворот на один зуб Z Уравнение кинематического баланса 64 29 29 27 58 e a1 c1 33 35 1 К 1об.ф. 11дифференциала об.заг. 16 29 29 27 58 f b1 d1 33 35 96 Zз a1 c1 24 K f b1 d1 Z e Проверка на сцепляемость Цепь подач 1об.з. Sвертикальное перемещение фрезы. Уравнение кинематического баланса. 96 35 33 2 40 43 50 45 1 1об.з. iкороб.подач 10 шаг. ходов.винта S B 1 35 33 26 56 53 45 45 86 2. Настройка станка на нарезание цилиндрического колеса с винтовым зубом 1 iдиф 1; ;2; 2 1. j = - при одинаковом направлении витков фрезы и винтовой линии нарезаемого зубчатого колеса. 2. j = - при различных направлениях витков фрезы и винтовой линии нарезаемого зубчатого колеса. - угол наклона винтовой линии нарезаемого колеса. 1. 2. 3. 4. Цепь скорости резания – та же самая!!! Цепь обкатки – та же самая (см.выше)!!! Цепь подач – та же самая (см.выше)!!! Цепь дифференциала Т – шаг винтовой линии нарезаемого зуба Расчет перемещения: 1об.з. Тмм, перем. Фрезы mH Z Т Sih Уравнение кинематического баланса. 96 35 33 d b f 58 1 36 27 d3 b3 35 1 1об.з. 1 1 мм Тммпер.фрезы 1 35 33 c1 a1 e 58 2 iдиф 1 27 c3 a3 42 86 10 Pвинта a3 c3 5Z 7.957346 sin считать до шестого знака после запятой b3 d 3 KT mH K 3.14... и так все числа По таблице САНДАКОВА «Таблица по подбору шестерен» На этом станке можно нарезать еще и червячные колеса методом радиального врезания, тангенсальной подачи. Нарезание конических зубчатых колес. 2 Х Х Профиль зуба конического колеса определяется формой зуба сопряженного с ним плоского колеса. Оно собой коническое колесо с углом при вершине начального конуса 2 180 0 . Плоское колесо является предельным коническим колесом в том же смысле в каком прямолинейная зубчатая рейка представляет собой предельное цилиндрическое колесо R Наладка станка модели 526А. Найдем Zпл. Rпл. = Lзаг. Rз Rз sin L L sin Rs m Zn m z з Rпл sin 2 2 sin D m z пл Rпл 2 2 zЗ может быть и дробным Z пл sin 1. Цепь скорости резания 15 25 25 А 19 1450 об n дв.х. М мин 45 25 25 В 43 мин резцов 1000 n 2l 2. Цепь деления Расчетные перемещения: 1об.б.( Б1 ) 2 1iдиф 32 26 26 a 2 c2 36 1 1 24 26 26 b2 d 2 24 120 Z заг a2 c2 30 b2 d 2 Z заг 3. Цепь обкатки 1об.плоск.колеса Z пл об.заг. Z заг Уравнение кинематического баланса Z 120 25 a c 32 26 26 a c 36 1 1об.пл.колеса 1iдиф 2 2 пл 1 20 b d 24 26 26 b2 d 2 24 120 Z заг ac bd 4. Цепь подачи tраб барабан 360 об.бар. Уравнение кинематического баланса 1450 15 a1 c1 15 2 t раб об.бар. 60 45 b1 d1 45 34 360 ac bd 5. Цепь обратного хода или обратного качения люльки e 45 20 1 0 m 10 оборотов.вала f 36 25 120 360 0 e f Оборудование для абразивной обработки. Современное оборудование для абразивной обработки работает со скоростями резания 30…60..100…250м/с В зависимости от форм шлифуемых поверхностей и вида шлифования шлифовальное оборудование подразделяется: Круглые шлифовальные станки Внутришлифовальные станки Плоскошлифовальные станки Бесцентршлифовальные станки Шлифовальные ГПМ В шлифовальных станках передние концы шпинделей выполнены коническими, конусность К 1:3 по ГОСТ 2324-67. К 1:3 1. Круглые шлифовальные станки Uкр Uкр Uu S2 US 1 Основные узлы: 1. Станина 2. Рабочий стол 3. Передняя бабка (шпиндель) 4. Задняя бабка 5. Шлифовальная бабка Uкр – главное движение Кинематическая схема круглошлифовального станка Уравнение кинематического баланса М1 М2 153 nшлиф.круга об мин 170 74 63 nM 2 nизд. 122 168 1460 Продольная подача. Работает от мотора М3 зависит от подачи масла 35 39 2 2 число. заходов 10 t шаг S 2 35 39 40 1 39 2 n ГД 1 2 10 S 2 50 39 40 n ГД 2 Внутришлифовальные станки. Основной размер станков: наибольший диаметр шлифуемого отверстия Подразделяются: 1. По расположению шпинделя: Горизонтальные Вертикальные 2. По характеру движения круговой подачи Обычные Планетарного типа Движение в станке обычного типа 1 2 3 4 UH UK S1 S2 1 – Заготовка 2 – Шлифовальный круг 3 – Внутришлифовальная головка 4 – Привод UH – Круговая подача UK – Главное движение (круга) S1 – Продольная подача S2 – Поперечная подача Станок планетарного типа UK – вращение шлифовального круга (главное движение) UH – круговая подача, ось шлифовального круга вращается вокруг оси обрабатываемого отверстия. S1 – продольная подача S2 – поперечная подача S2 Внутришлифовальные станки Основным размером является наибольший диаметр шлифуемой поверхности. 1 – шлифовальный круг 3 – заготовка 2 – ведущий круг 4 – опорный нож U1 – главное движение 50 … 70 м/сек U2 – скорость ведущего круга 10 … 50 м/мин Угол поворота (шлифовального) ведущего круга - при чистовой обработке = 0,5 – 1,50 при черновой обработке = 1,5 - 60 US – скорость подачи заготовки U S U 2 sin по теореме Пифагора U З U 2 cos Кинематическая схема бесцентрового круглошлифовального станка модели 3180 158 n КР об мин 190 17 А 1 nM 2 n ВЕД . КР об мин 23 В 30 17 16 nM 2 n ВЕД . КР об мин 23 55 nM 1 Имеются станки для бесцентрового шлифования отверстий (см. учебник) Плоскошлифовальные станки. - станки с прямоугольным столом и горизонтальным шпинделем. UK S2 S3 S1 UK – главное движение шлифовального круга S1 – продольная подача заготовки со столом S2 – подача на глубину S3 – поперечная подача - станки с прямоугольным столом и вертикальным шпинделем - станки с круглым столом и горизонтальным шпинделем - станки с круглым столом и вертикальным шпинделем - двухсторонние торцешлифовальные станки Шлифовальные шпиндели Отделочные процессы механической обработки. Метод обработки Тонкое точение резцами из твердой сплава Тонкое точение алмазными (природными) резцами Шлифование Хонингование Притирка (лапингование) Суперфиниширование Полирование Шероховатость Rэ мкм Rа мкм 12,5 – 1,25 2,5 – 0,32 0,8 – 0,05 0,16 – 0,01 0,9 - 5 0,13 – 1,25 0,08 – 0,25 0,01 – 0,25 - 0,16 – 1,25 0,02 – 0,32 0,01 – 0,05 0,006 – 0,05 0,2 – 0,05 Хонингование – это процесс обработки поверхностей абразивными брусками, закрепленными на внешней или внутренней поверхности хонинговальной головки. Она получает непрерывное вращение движение в одном направлении и возвратнопоступательное движение (продольная подача) вдоль оси Радиальная подача получается путем периодического разжатия или сжатия брусков хона. Суперфиниширование – применяют для получения наименьшей шероховатости поверхности. Обработка производится абразивными брусками, которым дается колебательное движение. Притирка – выполняется с помощью специальных абразивных паст и порошковых смешанных со смазкой и нанесенных на поверхность заготовки и притира. 3 4 1 – нижний притирочный диск 2 – верхний притир 3 - заготовка 4 – сепаратор 2 1 Сепаратор с золотовками устанавливают эксцентрично между двумя притирами. За счет вращения сепаратора происходит относительное проскальзывание заготовки по притирам. И при этом срезается припуск на заготовку. Полирование – осуществляется абразивными лентами и шкурками для получения блеска или высокой чистоты поверхности. 3. Указания по методике выполнения расчетной части проекта. 3.1 Расчет режимов резания При проектировании узла универсального станка составляется технологический процесс для типовых деталей, подлежащих обработке на этом станке. При проектировании узла специального станка разрабатывается технологическая операция детали, подлежащей обработке на этом станке. Технологическая операция (операции) анализируются и выполняются режимы обработки, требующие: наибольшей скорости резания Vmax и скорости подачи Vsmax наименьшей скорости резания Vmin и скорости подачи Vsmin наибольшей мощности привода Рmax Рассчитывается требуемая мощность электродвигателя привода. 3.2 Методика расчета кинематики электромеханического привода главного движения станка с ЧПУ. В современных станках, особенно в станках с ЧПУ, широкое применение получил привод от двигателя постоянного тока и асинхронных двигателей с частотным регулированием скорости. Эти двигатели позволяют значительно упростить кинематическую схему и уменьшить, либо совсем исключить коробку скоростей. Применение двухступенчатой или трехступенчатой коробки скоростей (перебор) позволяет увеличить в 1,5 – 2 раза крутящий момент (Т), развиваемый двигателем и сохранять значение мощности двигателя (Р), близкой к номинальной на низких и средних частотах вращения шпинделя (см. рис. 1). Это обеспечивает высокую производительность резания, позволяет применять электродвигатель меньшей мощности и габаритов и иметь лучшие электрические характеристики двигателя. Расчет привода производится в следующей последовательности. 1. Определяется наибольшая и наименьшая частоты вращения двигателя n max 1000 Vmax d min 1000 Vmin n min d max ( 1) где Vmax и Vmin – предельные скорости резания, выбранные из технологического процесса, м/мин; dmax и dmin - предельные диаметры заготовок, обрабатываемые с выбранными скоростями, мм. 2. Определяется диапазон регулирования частоты вращения шпинделя n max Rn n min Vmax d max Vmin d min RV Rd ( 2) Rd – можно принять равным 6 при 92% охвате всех случаев обработки. Учитывая совершенствование режущего инструмента и форсирование режимов резания, полученное значение Rn увеличивают на 15-20%. Чтобы в указанных пределах иметь возможность обрабатывать заготовки диаметра d с наивыгоднейшей скоростью резание V необходимо иметь бесступенчатое регулирование. Это можно достичь применением соответствующих систем привода электромеханического или гидравлического. 3. Выбирается знаменатель геометрического ряда из следующих стандартныз значений 12 2 1.06 6 2 1.12 2 2 1.41 1.5 2 1.58 3 2 1.26 4. Выбирается электропривод по Р, nmin и nmin. 5. Определяется диапазон регулирования электропривода с постоянной мощностью RM RM n Mmax nnMmin Mmax ( 3) lognMmin R n число ступеней механического регулирования 6. Определяется Z Z log log R Rмn log Rм ( 4) Полученное число Z округляется до целого значения Z’ 7. Определяется общее число ступеней скорости шпинделя S1 logR n log ( 5) Полученное число S округляется до целого числа S’, состоящего из множителей 2 и/или 3. 8. Строится график частот вращения шпинделя см. рис.2. 9. Строится кинематическая схема шпиндельной бабки см. рис.3. 10. Определение числа зубьев зубчатых колес групповых передач. Первая группа с передаточным отношением ip – это ременная или зубчатая передача, связывающая вал двигателя с валом шпиндельной бабки. Рассчитывается обычным способом по n1 и n2. Расчет второй группы можно производить из условия, что модули всех передач группы одинаковы или различны. Разберем вариант, когда модули всех передач одинаковы. При неизменном межосевом расстоянии и одинаковом модуле зубчатых колес группы должны быть Zj + Z’j = Z = const (6) где Zj и Z’j – числа зубьев соответственно ведущего и ведомого колес пары j = 1, 2, 3…; Z – сумма чисел зубьев обоих колес. Передаточное отношение этой пары Zj (7) Z/ Из уравнения (6) и (7) следует j ij ij 1 Z/ (8) Z Z ij 1 j ij 1 Пользуясь этой формулой, находят числа зубьев всех колес группы по заданной сумме зубьев Z. Определение Z производится обычно методом наименьшего кратного. Если принять, что Zj aj ij / Z bj j ai, bi – взаимно простые числа, то соотношение (9) можно написать в , где следующем виде Zj Zj aj Z aj bj bj Z/ Z a j bj j (9) Следовательно, чтобы Zj и Z’j были целыми числами, необходимо чтобы число Z было кратным (ai + bi). Для группы, состоящей из “k” зубчатых передач с передаточными отношениями ij = aj \ bj ,где j = 1,2,3,4, …, к, наименьшая сумма зубьев Zmin будет равна наименьшему общему кратному суммы (НОК): (а1+в1) ,(а2 +в2), … ( ак + вк) (10) Если при значении Zmin, найденным таким образом, число зубьев Zmin малого колеса передачи с i1, т.е. при принятых выше обозначениях Zmin = a1 \ (a1 + b1) Zmin получится недопустимо малым, то число зубьев этого колеса увеличивают в целое число Е 22 / Zmin раз, до приемлемой величины Z1 = Е Zmin, (11) И соответственно этому принимают сумму зубьев равной Z = Е Zmin. (12) Пример расчета (Z=12, = 1,26) Определить числа зубьев колес передач , характеризуемой полем группы график частот вращения рис.2) Составим таблицу Вычисляем ij =aj \ bj aj + bj НОК 6 6 1+4=5 10 i1 =1\ =1\ 1,26 =1\4 0 0 1+1=2 i2 = 1\ = =1\1 (см. При Zmin =10 по формуле (9) Получаем Zmin = 1\ (1+4) 10 = 2. Такое число зубьев на колесе не работоспособно. Число зубьев меньшего колеса должно быть не меньше 20 – 22 зуба. В таком случае Е22\2 =11. Принимаем Е= 11.Тогда Z = Е Zmin = 11 10 = 110.Находим число зубьев зубчатых колес группы. 1 4 Z1/ 11 22 11 88 1 4 0 1 4 0 1 1 Z2 Z2/ 11 55 11 55 1 1 0 1 1 0 11.Определяется модуль наиболее нагруженной зубчатой пары (см. основы конструирования машин ). 12.Устанавливается степень точности зубчатых колес (по следующей таблице). В настоящее время установлены с 1 по 12 степени точности зубчатых колес. В станкостроении используются колеса с 3 по 9 степени точности. Зависимость между степенью точности колес и окружной скоростью следующая Z1 Степень точности Прямозубые V до м \ с 4 5 6 7 8 9 35 20 15 10 6 2 Косозубые V до м \ с 70 40 30 15 10 4 13.Производится предварительный выбор диаметров валов. Диаметры валов определяются по выражению 4 d 110 Pi ni ( 13) , где Pi – мощность, передаваемая валом , вКт, ni -усредненная частота вращения рассчитываемого вала, об\ мин, d – диаметр вала , мм. После выполнения всех пунктов вышеописанного расчета можно приступить к разработке эскизного проекта. 3.3 . Методика расчета кинематики бесступенчатого привода подач станкуов с ЧПУ. Приводы подач с бесступенчатым регулированием применяются в станках с ЧПУ. В существующих станках приводы от шагового электродвигателя (см. рис 4а), следящие приводы от электродвигателя постоянного тока ( см. рис.4б), приводы от высоко моментного двигателя (ПБВ) и вентильного электродвигателя переменного тока (рис 4в). В приводе подач от шагового электродвигателя (ШД) преобразователь измерительный отсутствует (рис . 4а). Точность позиционирования определяется погрешностями отработки ШД командных импульсов, а также зазорами и упругими деформациями кинематической цепи от двигателя до рабочего органа (РО). Более высокую точность позиционирования обеспечивают бес коллекторные электроприводы переменного тока и транзисторные приводы с двигателями постоянного тока(рис. 4в). Тахо генератор ( ТХ), используемый в цепи обратной связи по скорости, соединяется непосредственно с валом двигателя. Датчиком положения обратной связи является индуктосин (ИНД). 3.3.1. Методика кинематического расчета привода с шаговым двигателем. 1. Определяется цена импульса. Шаговый привод на каждый программный импульс отрабатывает смещение Sn Sn = Vs\ 60f (14) Где Vs – скорость подачи ( Vmin или Vmax) мм \ мин, f- частота импульсов , поступающих на обмотку ЩД (Гц). 2.Определяется передаточное отношение между ШД и винтом. Уравнение кинематического баланса цепи привода имеет вид 1имп n 360 ip Pхв S u ( 15) Где n - угол поворота якоря ШД на один импульс (1,50) ip – передаточное отношение между ШД и винтом подачи (зубчатая пара колес), Рхв – шаг винта подачи (2,5;5;10;) Шагом винта подачи задаются из конструктивных соображений. Определяется неизвестное из уравнения (15) ip Sn n ( 16) Pxв 360 По полученному ip подбираются числа зубчатых колес. 3.3.2. Методика кинематического расчета привода подач с электродвигателем постоянного тока. 1. 2. Определяется предельные подачи Vs min и Vs max Определяется мощность привода подач P Q Vs КВт 6 ( 17) 60 10 Vs – скорость подачи, мм\ мин. Для суппортов токарных станков с комбинированными направляющими Q = K Px f (Pz +G) Для суппортов и столов с прямоугольными направляющими Q = K Px + f1 (Pz + Py + G) Px, Py, Pz –составляющие силы резания, Н, G - сила от веса перемещаемого узла, вН, f1 –приведенный коэффициент трения для направляющих 3. 4. 5. f1 = 0,15 – 0,18, К –коэффициент , учитывающий опрокидывающий момент К= 1,15- 1,4 Выбирается привод постоянного тока. Выбирается шаг ходового винта из стандартного ряда – 5 мм, 10мм, 20мм. Вычисляется передаточное отношение редуктора ip nдв min ip Pxв = Vs min (18) Откуда ip Vs min n дв min Pxв ( 19) Где nдв min –минимальная частота вращения электродвигателя. 6. Вычисляется максимальная подача V1s max, обеспечиваемая данным приводом nдвmax ip Pxв = V1max (20) 7. Сравнивается V1s max с заданной Vs max. Если V1s max Vs max, то корректируется Vs max или Vs min или выбирают другой электропривод. 8. Определяют числа зубьев зубчатых колес редуктора. ПРИМЕР. Рассчитать привод подач фрезерного станка с ЧПУ(рис.4г). 1. Требуется по заданию пределы рабочих подач 3-1200 мм\мин, скорость быстрого перемещения 5000 мм\мин. Определяется диапазон регулирования Rs. 2. 3. 4. Rs = 5000 \ 3 =1670 Выбираем электродвигатель постоянного тока типа ДПУ-240-1100 мощностью 1,1кВт ( nном = 1500 об\ мин, nmin = 1об\мин) с транзисторным преобразователем. Расчет мощности производится по формуле (17). Выбираем шаг ходового винта Pxв =10 мм (затем уточняется расчетом) Вычисляем передаточное отношение редуктора по формуле (19) ip 5. Vs min 3 3 min 1 10 10 nдв Pxв Выбирается максимальная подача по формуле (20) V/s max = nном ip Pхв =1500*3/10*10 = 4500 мм/мин 6. Принимаем для проектируемого привода подачи скорость ускоренных перемещений =4500мм\мин. Можно увеличить с 3мм\мин, например до 5 мм \ мин, но это будет влиять на качество обрабатываемых поверхностей, что нежелательно. Определяем числа зубьев зубчатых колес редуктора (рис4г) ip 7. 3 3 1 30 10 5 2 50 40 80 Разрабатываются чертежи общего вида привода с разрезами. ПРИМЕР. Расчет привода с вентильным или высоко моментным электроприводом (рис4в) Дано Vs min =5мм\мин, Vs max = 10000мм\мин. Двигатель обеспечивает nmin 1об\мин, nном = 1000об\мин nmax = 2000об\мин. 1. Выбираем Pxв =5мм. 2. Вычисляем Vs min : nдв min Pxв = Vsmin , 1*5=5мм\мин, Полученное значение Vs min удовлетворяет заданию. 3. Вычисляем V1s max V1s max = nдв max* Pxв = 2000*5 = 10000мм\ мин, Полученное значение V1s max удовлетворяет заданию. 4. Разрабатываются чертежи общего вида привода с разрезами.