от разветвленно-цепной теории гетерогенного катализа

advertisement

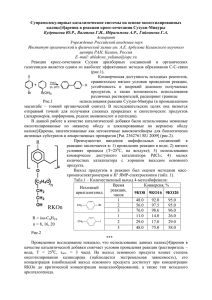

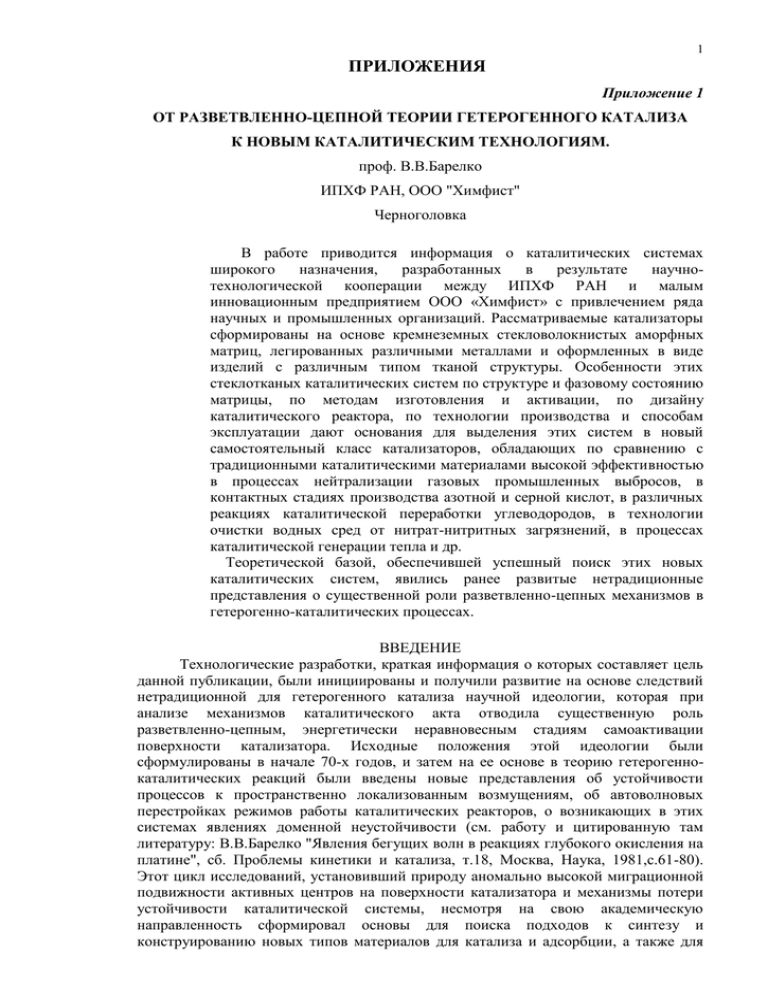

1 ПРИЛОЖЕНИЯ Приложение 1 ОТ РАЗВЕТВЛЕННО-ЦЕПНОЙ ТЕОРИИ ГЕТЕРОГЕННОГО КАТАЛИЗА К НОВЫМ КАТАЛИТИЧЕСКИМ ТЕХНОЛОГИЯМ. проф. В.В.Барелко ИПХФ РАН, ООО "Химфист" Черноголовка В работе приводится информация о каталитических системах широкого назначения, разработанных в результате научнотехнологической кооперации между ИПХФ РАН и малым инновационным предприятием ООО «Химфист» с привлечением ряда научных и промышленных организаций. Рассматриваемые катализаторы сформированы на основе кремнеземных стекловолокнистых аморфных матриц, легированных различными металлами и оформленных в виде изделий с различным типом тканой структуры. Особенности этих стеклотканых каталитических систем по структуре и фазовому состоянию матрицы, по методам изготовления и активации, по дизайну каталитического реактора, по технологии производства и способам эксплуатации дают основания для выделения этих систем в новый самостоятельный класс катализаторов, обладающих по сравнению с традиционными каталитическими материалами высокой эффективностью в процессах нейтрализации газовых промышленных выбросов, в контактных стадиях производства азотной и серной кислот, в различных реакциях каталитической переработки углеводородов, в технологии очистки водных сред от нитрат-нитритных загрязнений, в процессах каталитической генерации тепла и др. Теоретической базой, обеспечившей успешный поиск этих новых каталитических систем, явились ранее развитые нетрадиционные представления о существенной роли разветвленно-цепных механизмов в гетерогенно-каталитических процессах. ВВЕДЕНИЕ Технологические разработки, краткая информация о которых составляет цель данной публикации, были инициированы и получили развитие на основе следствий нетрадиционной для гетерогенного катализа научной идеологии, которая при анализе механизмов каталитического акта отводила существенную роль разветвленно-цепным, энергетически неравновесным стадиям самоактивации поверхности катализатора. Исходные положения этой идеологии были сформулированы в начале 70-х годов, и затем на ее основе в теорию гетерогеннокаталитических реакций были введены новые представления об устойчивости процессов к пространственно локализованным возмущениям, об автоволновых перестройках режимов работы каталитических реакторов, о возникающих в этих системах явлениях доменной неустойчивости (см. работу и цитированную там литературу: В.В.Барелко "Явления бегущих волн в реакциях глубокого окисления на платине", сб. Проблемы кинетики и катализа, т.18, Москва, Наука, 1981,с.61-80). Этот цикл исследований, установивший природу аномально высокой миграционной подвижности активных центров на поверхности катализатора и механизмы потери устойчивости каталитической системы, несмотря на свою академическую направленность сформировал основы для поиска подходов к синтезу и конструированию новых типов материалов для катализа и адсорбции, а также для 2 создания новых принципов в каталитическом реакторостроении, что и нашло воплощение в аннотируемых здесь научно-технологических разработках. КРЕМНЕЗЕМНЫЕ СТЕКЛОВОЛОКНИСТЫЕ ТКАНЫЕ КАТАЛИЗАТОРЫ – КСВК (общая информация). Этот тип каталитических систем широкого назначения был создан в ходе решения конкретной технологической задачи, а именно, в процессе поиска средств подавления миграционной поверхностной подвижности и сублимационного уноса платинового катализатора в реакциях каталитического горения (в частности, в стадии конверсии аммиака в производстве азотной кислоты). Каталитические системы с требуемыми для проведения этих процессов параметрами удалось создать на основе кремнеземных стекловолокнистых тканых материалов, активированных путем имплантации ионов металлов в стекловолокнистую аморфную матрицу носителя. Последующие лабораторные исследования и промышленные испытания показали, что подобные каталитические системы могут быть весьма эффективны во многих других действующих и вновь создаваемых технологических процессах. Можно ожидать, что КСВК способны со временем существенно потеснить в технологической практике традиционные насыпные гранулированные каталитические материалы. КСВК-элемент представляет собой изделие, сотканое из силикатных, аморфных по фазовому состоянию стекловолокон (содержание SiO2 55-98% масс.) в форме полотнищ или сеток, активированных каталитическими компонентами из широкого ряда металлов (Pt,Pd,Ag,Cr,Ni,Mn,Co и др.), композиция которых и их содержание определяется требованиями каждого конкретного каталитического процесса. Приведенное на рисунке фотоизображение этих материалов иллюстрирует необычный облик и дизайн КСВК (образцы различной тканой структуры, легированные платиной, палладием, хромом). Современная технология производства стеклотканых материалов позволяет изготавливать КСВК-элементы и в форме трехмерных блоков, характеризующихся очень высокой степенью регулярности их геометрической структуры. Это качество тканого каталитического стекловолокнистого блока (альтернатива керамическим дорогостоящим хрупким блокам сотовой структуры) представляется весьма важным с точки зрения требований повышения уровня тепловой устойчивости режимов экзотермических каталитических процессов (подавление технологически опасных явлений "доменной неустойчивости" и локальных перегревов в каталитических реакторах, так называемые явления “hot-spots”). В ходе поиска приемов каталитической активации кремнеземной основы КСВК разработан ряд методов имплантации ионов металлов в аморфную стекловолокнистую матрицу КСВК в процессе их приготовления. Наиболее перспективным является метод, основанный на реакциях ионного обмена, протекающих непосредственно в микропористой твердой аморфной матрице КСВКволокна, помещенного в специально подобранную содержащую ионы металлов жидкую среду. В историческом плане наши исследования катализаторов типа КСВК являются пионерскими. В литературе отсутствовала информация о каких-либо систематических исследованиях, касающихся проблем катализа на аморфных стекловолокнистых кремнеземных матрицах. Некоторые попытки использовать кремнеземные тканые материалы для изготовления катализаторов нейтрализации автовыхлопов предпринимались в 70-х, 80-х годах. Здесь сошлемся на три характерных патента, которые были опубликованы в эти годы и содержали технические решения, относящиеся к катализаторам на основе кремнеземных тканых материалов: патент США Nо 4038214, 1977г.; патент Японии Nо 22145, 1980г.; патент Японии Nо 137752, 1988г. Однако, в этих технических решениях тканая стекловолокнистая основа используется исключительно в качестве подложки для металлической активной фазы, которая наносится на ее поверхность 3 традиционными методами. Вопросы, касающиеся собственной особой каталитической роли аморфных стекловолокнистых кремнеземных матриц и возможности их каталитической активации целенаправленным легированием этих матриц металлами в указанных патентах даже не затрагивается. Подводя итог представленной информации, выделим основные факторы, определяющие принципиальную научную и технологическую новизну КСВК-систем и придающие этим системам существенные каталитические и эксплуатационные преимущества по сравнению с традиционными насыпными гранулированными катализаторами: КСВК формируются на стекловолокнистых, аморфных по фазовому состоянию кремнеземных матрицах. Такая основа, характеризующаяся фазовой метастабильностью, является нетрадиционной для классического катализа на кремнеземных носителях (силикагелях), который имеет дело с кристаллическими (поликристаллическими) материалами или с материалами, фазовое состояние которых не регламентируется. Фазовая неравновесность основы КСВК-систем является их принципиальной особенностью, поскольку именно этот фактор в значительной степени определяет возможность появления экстремальных каталитических свойств КСВК. Каталитическая активация КСВК осуществляется методами имплантации в аморфную кремнеземную матрицу ионов металлов. В результате этой операции стеклообразная матрица приобретает необычные каталитические свойства, а введенный в ее структуру элемент (металл в восстановленном или окисленном состоянии) прочно там удерживается и не подвергается миграционному переносу, агломерации и отделению от носителя. Такой метод активации кремнеземной матрицы, основанный на приемах ее "легирования" металлами, нетрадиционен для классического катализа, который использует операции нанесения каталитически активных содержащих металл фаз на поверхность носителя и не может обеспечить в полной мере химическое, фазовое и механическое единство системы "носитель каталитически активная фаза". КСВК-элементы характеризуются высокой каталитической активностью при весьма малом содержании в матрице металлической компоненты. Это качество КСВК-систем, обусловленное процессом каталитической активации всей инертной кремнеземной матрицы в ответ на ее легирование ионами металлов, представляется особенно важным при создании широкого круга катализаторов с активной фазой из ряда благородных металлов. КСВК-элементы характеризуются весьма развитой каталитической поверхностью. Макропористость определяется и регулируется подбором специфической мультиволокнистой структуры матрицы, которая формируется операциями кручения отдельных элементарных волокон диаметром 5-9 микрон в рабочую нить, а также типом переплетения нитей в рабочее полотнище (простое тканое переплетение, саржевое , сатиновое, сеточное, жаккартово тканье и пр.). Микропористость КСВК легко управляется путем изменения химического состава стекла и введением специальных операций предварительной обработки стекловолокнистой матрицы носителя. Внутренняя поверхность КСВК может варьироваться в соответствии с требованиями конкретного каталитического процесса от единиц (для щелочного стекла) до сотен (для алюмо-боро-силикатного стекла) квадратных метров на грамм массы катализатора с реализацией широкого спектра пор по их размерам ( 10 - 1000 А). КСВК характеризуются высокой химической и термической стойкостью, механической прочностью, устойчивостью к истиранию и пылению. Эти качества КСВК-систем в соединении со стабильностью введенной в их матрицу металлической компоненты обеспечивают этим системам хорошие характеристики по длительности эксплуатационного пробега (рабочему ресурсу). 4 КСВК позволяют реализовать в реакторе эффективный кассетный дизайн послойно сформированного катализаторного пакета со значительным сокращением общей массы загрузки по сравнению с традиционными гранулированными насыпными катализаторами. Такой кассетный дизайн катализаторного пакетакартриджа обеспечивает эксплуатационную простоту и оперативность его инсталляции и извлечения отработавшего элемента из реактора. Процесс производства КСВК-материалов характеризуется непрерывностью технологической схемы, легкой ее перестраиваемостью на новое изделие, экономичностью. Создание катализаторных фабрик для производства КСВКматериалов не требует существенных капитальных вложений, поскольку они могут быть развернуты путем введения некоторых дополнительных стадий в уже действующие производства стекловолокнистых материалов теплозащитного, электроизоляционного и конструкционного назначения. Таким образом, КСВК могут быть классифицированы как новые, практически, неизученные объекты каталитической химии. Этот класс каталитических систем характеризуется собственной фундаментальной научной новизной и новизной их технологического применения. Основные отличительные признаки КСВК-систем, как нового технического решения, защищены российским патентом № 2069584, БИ № 33, 1996г. Первая открытая информация об этих катализаторах и их практических применениях приведена в сообщениях: В.В.Барелко, П.И.Хальзов, В.Н.Звягин, В.Я.Онищенко, «Универсальные каталитические системы широкого назначения на кремнеземной тканой основе - новая генерация катализаторов», II Конференция "Современные тенденции в химической кинетике и катализе", ноябрь 1995, Новосибирск, т. II(1), с.164; В.В.Барелко, «Новые блочные каталитические системы на основе стеклотканых и металлотканых носителей», Международный семинар "Блочные носители и катализаторы сотовой структуры", Сентябрь 95, С-Петербург, Сб. тезисов, ч.I, стр.118-119. На текущий период результаты исследований КСВК и их применений в различных технологических процессах представлены в большом числе публикаций, а найденные технические решения надежно юридически защищены широким кругом патентов. Список основных публикаций и патентов по проблеме КСВК представлен в заключительном разделе данной статьи. В настоящее время освоен выпуск промышленных партий стеклотканых катализаторов. Потенциальный масштаб мощности – 1 000 000 м (500-700 т) катализаторной ткани в год. Отработка промышленных режимов процессов, формирование технологических регламентов изготовления катализаторов, проведение пилотных и производственных испытаний реализуются деятельностью малого инновационного предприятия ООО «Химфист» с привлечением ряда научных и промышленных предприятий. Определившиеся к настоящему времени промышленные сферы использования этого класса КСВКатализаторов: 1. Каталитическая очистка газовых промышленных выхлопов от органических примесей, СО, оксидов азота. 2. Производство азотной кислоты и удобрений. 3. Производство серной кислоты. 4. Разнообразные процессы гидрирования углеводородов. 4.1. Гидрирование нитроароматических углеводородов, в частности, с целью утилизации взрывчатых веществ. 4.2. Селективное гидрирование ацетиленовых примесей в синтез-газах на производствах олефинов и мономеров синтетического каучука. 4.3. Гидрирование натуральных масел и жиров в производствах саломасов (маргариновая промышленность и производство технических твердых жиров). 5. Очистка вод от нитрат-нитритных загрязнений методом гидрирования. 5 6. Каталитическое поверхностное азотирование деталей из сталей и сплавов в машиностроении. В следующих разделах дана краткая информация о состоянии и перспективах освоения КСВК в некоторых из указанных промышленных сфер. КСВК - СИСТЕМЫ ДЛЯ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ИНДУСТРИАЛЬНЫХ ГАЗОВЫХ ВЫБРОСОВ ОТ ОРГАНИЧЕСКИХ ЗАГРЯЗНЕНИЙ Авторы предлагает новые системы для каталитической очистки газовых выбросов от органических загрязнений. Эти системы на основе КСВК могут быть использованы в машиностроительной, автомобильной, кабельной промышленности, на предприятиях по производству мебельных изделий и в любой другой индустрии для нейтрализации воздушных потоков, отходящих от покрасочных и лакопокрывающих линий и установок. Предлагаемый процесс реализуется с использованием КСВК-материалов, активированных благородными металлами при их содержании в матрице КСВК 0.05–0.2% масс. Структура каталитической ткани может быть выполнена в любой форме: обычное переплетение, сетка, сатиновое тканье и другая возможная геометрия. КСВК-системы очистки промышленных газовых выбросов не требуют существенной модификации технологического оборудования. Каталитический сменный “картридж” выполнен в форме кассетного элемента, легко устанавливаемого в реактор-нейтрализатор и легко извлекаемого из него. Время инсталляции и демонтажа каталитического картриджа без остановки технологического процесса не превышает 1-2 часов. В качестве примера приведем характеристики КСВК-системы, реализованной на Липецком заводе холодильников “СТИНОЛ” для очистки вентиляционного воздуха из покрасочных камер (система очистки находится в режиме непрерывной эксплуатации более 5-х лет): Воздушный поток, направляемый на очистку – 10 000 м3/ч Температура на входе в зону катализа – 350-4000C Содержание примесей (органические растворители) – 0.5-1.0 г/м3 Степень очистки – 90-95% Тканый катализатор в форме послойно уложенного картриджа: метраж каталитического полотнища, потребный для снаряжения реактора - 100 м2 ; масса 1 м2 – 0,7 кг ; каталитическая кассета собрана из 8 слоев с общей толщиной сборки 8-10 мм. Сравнительные показатели и преимущества КСВК-системы Технологические параметры Масса загрузки Форма загрузки Срок гарантированного «пробега» Время установки и замены каталитического материала Температура на входе в зону катализа Степень очистки Стоимость системы очистки (в относительных единицах) Традиционные гранулированные катализаторы Более 1 тонны Насыпной слой 10 тыс. часов 2-3 раб. смены 0С 350-400 90% 1 КСВКатализаторы 60-80 кг Каталитическая кассета 12-15 тыс. часов 1- 2 часа 350-4000C Более 90% 0.3 Разработанный реактор на КСВК для каталитической очистки вентиляционных выбросов от органических примесей защищен патентом № 2171430, БИ № 21, 2001, В.В.Барелко, А.А.Прудников, Л.А.Быков и др. Научные основы процесса очистки заложены в работе В.В.Барелко, А.П.Хрущ, А.Ф.Черашев и др. «Каталитические системы на основе стекловолокнистых тканых матриц, легированных металлами, в 6 реакциях окисления углеводородов и восстановления оксидов азота», Кинетика и катализ, 2000, Т.41, № 5, С.719-727. НОВОЕ В КОНТАКТНОЙ СТАДИИ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ. КСВК-элементы с содержанием платины или палладия 0,01-0,1% масс. демонстрируют высокую активность в реакции окисления аммиака, соизмеримую с активностью штатных каталитических платиноидных сеток (масса платины в которых, приблизительно, на три порядка больше, чем в КСВК). Достигнутая к настоящему времени селективность КСВК-систем несколько ниже, чем у платиноидных металлических сеток (85-90 % против 95%), что допускает реализацию КСВК-пакетов в реакторах конверсии аммиака пока в форме комбинированной с платиноидным пакетом схемы. Однако, даже эта схема позволяет сократить массу платиноидов в каталитическом пакете реактора на 2050% и в 2 раза уменьшить их потери (0,06 г платины на тонну выработанной кислоты против штатного показателя – 0,12 г). Данная структура катализаторного пакета в настоящее время реализуется в промышленных реакторах некоторых российских предприятий, производящих азотную кислоту. Есть основания ожидать, что пакеты КСВК заменят в обозримое время традиционные каталитические пакеты из платиноидных сеток, которые существуют в технологии азотной кислоты безальтернативно, по-существу, на протяжении всей ее истории. Для реализации этой фундаментальной задачи необходимо улучшить два параметра КСВК: 1 поднять селективность с 85-90% до 95%; 2 - увеличить ресурсную термостойкость с 750С до 850С. Разработчики располагают научно-технологическими подходами для улучшения обозначенных характеристик КСВК. Разработанные для технологии азотной кислоты новые технические решения на основе КСВК защищены патентами: Патент № 2069584, Бюлл. изобр. № 33, 1996, «Катализатор для химических процессов, например, для конверсии аммиака, окисления углеводородов, диоксида серы, очистки выхлопных газов» В.В.Барелко,П.И.Хальзов, В.Я.Онищенко и др.; Патент № 2069585, Бюлл. изобр. №33, 1996, «Каталитический элемент для конверсии аммиака» В.В.Барелко, П.И.Хальзов, В.Я.Онищенко и др.; Патент № 2160157, Бюлл.изобр. № 34, 2000, «Катализатор для конверсии аммиака» В.В.Барелко, Б.С.Бальжинимаев, В.Я..Онищенко и др. КСВК В ПРОИЗВОДСТВЕ СЕРНОЙ КИСЛОТЫ. КСВК-элементы, легированные платиной до содержания порядка 0,05% масс., обладают активностью, существенно превосходящей уровень, соответствующий традиционно принятым в этом процессе ванадиевым каталитическим системам. Перевод сернокислотных производств на КСВК-системы позволит снизить температуры контактирования на 40-60 С, что, в свою очередь, приведет к увеличению конверсии диоксида серы и снижению ее содержания в газовых выбросах, то есть позволит решить одну из наиболее важных экологических проблем технологии серной кислоты. Усилия по реализации этих перспектив освоения КСВК в технологии серной кислоты вместо традиционных гранулированных насыпных ваналиевых катализаторов предпринимаются авторами на протяжении последних лет совместно с крупным производителем серной кислоты Воскресенским ОАО «Воскресенские минудобрения». В запланированной программе научно-технологического поиска можно выделить следующие основные этапы: 7 1.Проведение лабораторных тестов эффективности различных модификаций КСВК в сравнении с используемыми на предприятии ванадиевыми катализаторами фирмы BASF и других известных фирм. 2.Проведение испытаний стеклотканых катализаторов на ресурс путем закладки образцов КСВК непосредственно в слой гранулированного ванадиевого катализатора в действующем промышленном реакторе. 3.Проведение технологических исследований процесса конверсии SO2 в SO3 и оптимизация регламентных параметров на пилотном реакторе непосредственно в промышленных условиях: установка пилотного реактора с КСВК в параллель четвертой полке промышленного реактора (примечание: на ОАО «Воскресенские минудобрения» действует двух-стадийная схема с промежуточной абсорбцией, в которой в первом по ходу реакторе установлено три полки для загрузки ванадиевого катализатора, а во втором - четвертая и пятая полки). 4.В случае получения позитивных результатов тестирования процесса в модельных условиях Стороны планируют перейти к прямым промышленным испытаниям КСВК путем загрузки одной из полок промышленного реактора послойно уложенными элементами стеклотканого катализатора вместо насыпного ванадиевого катализатора. К настоящему времени получены в рамках обозначенной выше программы следующие результаты. Лабораторные тесты различных образцов КСВК в реакции окисления диоксида серы показали, что эти каталитические материалы действительно представляют собой эффективную альтернативу традиционным ванадиевым катализаторам по целому ряду параметров. Тесты были проведены стандартными методами оценки каталитической активности катализаторов для конверсии диоксида серы с реализацией в опытах следующих условий: содержание платины в КСВК - 0,05-0,2% масс.; концентрация SO2 в реакционном потоке – 10% об.; температура потока на входе – 350-5000 С. В проведенном цикле экспериментов установлено, что КСВК могут быть охарактеризованы как лучшие из всех известных промышленных катализаторов, в частности, производимых фирмами: Monsanto – США (LR-120, LP110), BASF – Германия (04-110, 04-111), Haldor Topsoe - Дания (VK-38, VK-48), Catalyst Chemical Europe (c-116-3, C-116-3-03, C-116-3HYA). КСВК характеризуются: высокой активностью (особенно при низких температурах – сравнительные тесты при температурах 420 и 485 С), низкой температурой «зажигания» процесса (350-380 С - в зависимости от величины внутренней поверхности образца катализатора), существенно более высокой по сравнению с ванадиевыми катализаторами термостабильностью – 700-750 С (этот фактор особенно важен для производств серной кислоты на предприятиях цветной металлургии). Испытания стеклотканых катализаторов на ресурс проведены путем закладки образцов КСВК непосредственно в слой гранулированного ванадиевого катализатора в действующем промышленном реакторе. Установлено, что в ходе годового пробега образцы не потеряли каталитической активности и не подверглись механическому разрушению. Проведена большая часть программы пилотных испытаний на модельном реакторе диаметром 300 мм, подключенном в параллель четвертой полке промышленного реактора второй ступени, т.е. в условиях, максимально приближенных к производственным. Параметры испытаний: концентрация диоксида серы в реакционном потоке – 9% об., температура на входе в каталитический слой – 380-450 С, содержание платины в образцах КСВК – 0,1-0,15 % масс., число слоев в катализаторном пакете КСВК – 20-60 (общая высота кассеты – 15-50 мм), линейная скорость потока – 0,130 м/сек. Первичные результаты пилотных испытаний сведены в нижеследующую таблицу: Температура Сопротивление слоя Конверсия Высота слоя Время контакта 8 C 420-430 o Пилотный р-р мм H2O 32 % 59-62 мм 15-20 59 450 сек. 0.12-0.15 (КСВК) Промышленный р-р 420-430 32 1.5 (V-катализаторы) Таблица количественно иллюстрирует преимущества КСВК в сравнении с ванадиевым катализатором: 1 - время контакта сокращено на порядок; 2 - высота слоя катализаторной загрузки уменьшено в 20-30 раз; 3 – очевидно, что кассетный дизайн КСВК обеспечивает значительные преимущества при эксплуатации реактора. Экономическая оценка показывает, что стоимость пакета КСВК будет на 20-50 % ниже, чем стоимость загрузки реактора традиционными ванадиевыми катализаторами. Пилотные испытания продолжаются. Катализатор на основе КСВК для окисления диоксида серы в триоксид серы защищен патентом № 2158633, Бюл.изобр. №31, 2000, В.В.Барелко, Л.А.Быков, В.В.Колосов и др. Результаты научных исследований этого процесса представлены в статье: Л.Г.Симонова, В.В.Барелко, Б.С.Бальжинимаев и др., «Катализаторы на основе стекловолокнистых носителей. 4.Исследование Pt катализаторов на основе стеклотканных носителей в реакциях окисления углеводородов (пропан, н-бутан) и диоксида серы», Кинетика и катализ, 2002, Т.43, № 1, С.67-73. «КАТАЛИТИЧЕСКОЕ» АЗОТИРОВАНИЕ С ПРИМЕНЕНИЕМ КСВК – НОВЫЕ ПЕРСПЕКТИВЫ 100-ЛЕТНЕЙ ТЕХНОЛОГИИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ. Научной основой при формировании рассматриваемых в этом разделе технологических подходов явилась нетрадиционная для существующей теории азотирования концепция. Она построена на гипотезе, в соответствии с которой утверждается, что при азотировании металлов активными компонентами в газовой среде являются не стабильные, равновесные продукты взаимодействия компонентов печной атмосферы, а промежуточные, лабильные, высокоактивные в химическом отношении образования: азот-, водород-, кислород-содержащие радикалы, ионы, ион-радикалы. Сформулированная гипотеза привела к мысли о целесообразности введения в процесс каталитического фактора (ранее никогда не применявшегося на практике азотирования сталей и сплавов), селективным образом воздействующего на превращения аммиачно-воздушной среды в ходе ее взаимодействия с металлическими поверхностями. Исследования в полной мере подтвердили правомерность исходных предпосылок: процесс азотирования радикально изменил свой характер по всем режимным параметрам и качеству обрабатываемого изделия. Установка в печи для азотирования на аммиачной (аммиачно-воздушной) магистрали каталитического реактора, снаряженного кассетой КСВКатализаторов, обеспечила радикальную активацию печной атмосферы, что отразилось в реализации следующих особенностей процесса азотирования металлических поверхностей (подробнее см.: В.М.Зинченко,В.Я.Сыропятов, В.В.Барелко, Л.А.Быков «Газовое азотирование в каталитически приготовленн аммиачных средах», Металловедение и термическая обработка металлов, 1997, Nо 7, с.7-11; Барелко В.В., Хрущ А.П., Черашев А.Ф. «Неленгмюровские механизмы в реакциях каталитического горения на платине», Химическая физика, 2000, Т.19, №5, С.29-35): значительно увеличена коррозионная стойкость конструкционных сталей; увеличена твердость обработанного изделия на глубину более 1 мм; увеличена износостойкость и ударная вязкость обработанного изделия; подавлен при азотировании процесс обезуглераживания; достигнуто значительное ускорение процесса азотирования (часы вместо суток); 9 многократно сокращен расход аммиака; открыто применениe азотирования к ранее неазотировавшимся по традиционной некаталитической технологии изделиям: быстрорежущие стали, изделия печной металлургии, титан и его сплавы. Созданная технология «каталитического» азотирования освоена в промышленном масштабе на ряде Российских металлургических и машиностроительных предприятий и защищена патентом № 2109080, Бюлл.изобр.№ 11, 1998, В.Я.Сыропятов, В.В.Барелко, В.М.Зинченко, Л.А.Быков «Установка для газовой низкотемпературной химико-термической обработки стали и сплавов». Технология «каталитического» азотирования с КСВК-реактором применена на практике при обработке широкого ряда изделий (зубчатые колеса; валы и штоки; детали насосов; гидро- и пневмоаппаратура; штампы и прессформы; метизы с антикоррозионным покрытием), изготовленных из разнообразных материалов (конструкционные стали; цементуемые стали с комбинацией азотирования и закалки; штамповые сплавы; стали для холодного деформирования; быстрорежущие стали; нержавеющие стали; изделия порошковой металлургии; изделия из титана и его сплавов). НОВЫЕ РЕШЕНИЯ В ТЕХНОЛОГИИ ГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ. К настоящему времени в лабораторных и пилотных условиях получены результаты, позволяющие говорить о многообещающей перспективе применения тканых КСВК-элементов, легированных палладием (до содержания на уровне 0,1% масс.), для процессов гидрирования углеводородов. В качестве примера эффективности КСВК в газофазном гидрировании отметим работы по изучению процесса освобождения синтез-газов в производствах олефинов и мономеров синтетического каучука от ацетиленовых соединений и патент, защищающий эти разработки: Б.С.Бальжинимаев, Л.Г.Симонова, В.В.Барелко и др., «Катализаторы на основе стекловолокнистых носителей. 5.Адсорбционные и каталитические свойства Pt и Pd, нанесенных на стекловолокнистые носители в реакции селективного гидрирования ацетиленовых», Кинетика и катализ, 2002, Т.43, №4, С.586-594; патент № 2164814, Бюлл.изобр. №10,2001, «Катализатор для селективного гидрирования ацетиленовых и/или диеновых углеводородов», В.В.Барелко, Б.С.Бальжинимаев, М.Г.Макаренко и др. Радикальные изменения в традиционных технологиях следует ожидать при освоении КСВК в процессах жидкофазного гидрирования углеводородов, особенно, в технологиях гидрирования натуральных масел и жиров растительного и животного происхождения, а также в процессах восстановления нитроароматических соединений в амины. Ниже приведены некоторая информация о предлагаемых технологиях. Гидрирование растительных масел на КСВКатализаторах. Разработанная технология предлагаетя для предприятий маргариновой промышленности в стадии гидрирования натуральных масел с целью получения твердых жиров (саламасов). Применение КСВКатализаторов в названном процессе позволяет отказаться от традиционных энергоемких, экологически опасных технологических схем гидрирования растительных масел, основанных на применении мелко дисперсного суспендированного никелевого катализатора. КСВК-системы создают условия для перехода к принципиально новым технологическим решениям этого процесса и нетрадиционным схемам его реакторного оформленияа, характеризующимся полным отказом от крайне дорогостоящих стадий фильтрациионной очистки саламаса от катализатора при снижении на порядок остаточного содержания в продукте металла. 10 Технология процесса и его аппаратурное оформление отработаны на уровне пилотных испытаний. Гидрирование растительных масел и жиров проводится водородом, подаваемым в реактор с винтовой мешалкой. Каталитическая ткань закрепляется на цилиндрической рамке, внутри которой располагается винт мешалки. Сформированный указанным образом каталитический «картридждиффузор» в рабочем состоянии находится в контуре циркулирующей внутри реактора, насыщенной водородом жидкой среды. Предложенная конструктивная схема узла для размещения катализатора проста в изготовлении и может быть легко реализована на существующих реакторах получения саламасов без ощутимых затрат по их реконструкции. Очевидно, что затраты времени на инсталляцию и демонтаж каталитического материала на описанном выше каталитическом «картридже-диффузоре» предельно малы. Реактор предложенной конструкции может работать как в периодическом режиме, так и по непрерывной схеме. В отличие от повсеместно принятой в маргариновой промышленности технологии гидрирования на порошковых катализаторах, включающей в схему дорогостоящую, энергоемкую и сложную в эксплуатации стадию фильтрационного освобождения продукта от каталитического порошка, в схеме процесса на предлагаемых стеклотканых катализаторах фильтрационная операция полностью исключена. Использование стеклотканых катализаторов в процессе производства твердых растительных масел и жиров в качестве альтернативы традиционной для маргариновой промышленности технологии жидкофазного гидрирования на порошковых Ni-содержащих каталитических системах обеспечивает следующие преимущества: Исключение из технологической цепочки энергоемкой стадии глубокой фильтрационной очистки продукта от порошковых компонентов и снижение себестоимости саламаса на 20-30% за счет реализации таких схемных изменений. Полное исключение в конечном продукте содержания Ni – тяжелого, физиологически опасного металла. Создание возможности перевода процесса гидрирования масел на непрерывную схему производства саломасов, обеспечивающей условия для значительного роста производительности существующего оборудования без привлечения капитальных затрат. Исключение экологически острой проблемы накопления на промышленных территориях саламас-производящих комбинатов Ni-содержащих масс отработанного порошкового катализатора, требующих глубокой и дорогостоящей переработки. Найденные технические решения защищены патентами: патент № 2081898, Бюлл.изобр. № 17, 1997, «Способ получения твердых растительных масел и жиров», В.В.Барелко, П.И.Хальзов, С.М.Батурин и др.; патент № 2158632, Бюлл.изобр. № 31, 2000, «Катализатор для гидрирования растительных масел и жиров», В.В.Барелко, Б.С.Бальжинимаев, М.Г.Макаренко и др. Восстановление нитро-ароматических соединений на КСВК. Всесторонне исследованы возможности применения легированных платиноидами КСВК-материалов для проведения реакций жидкофазного гидрирования моно- и полифункциональных ароматических нитросоединений (от моно- до тринитробензола и тринитротолуола) в сравнении с традиционными для этих процессов палладиевыми катализаторами на углепорошке. Установлено, что названные стекловолокнистые катализаторы характеризуются активностью, значительно превосходящей традиционные порошковые системы. Важным результатом исследований было обнаружение исключительно сильной селективности этих систем в отношении последовательного гидрирования нитрогрупп (в системе Pd/C-порошок восстановление протекает синхронно по всем 11 нитрогруппам, практически, неселективно). Уже сейчас чевидна прикладная ценность проведенных исследований, которые открывают возможности одностадийного синтеза сложных нитроаминов. Более того, этот процесс следует рассматривать в качестве технологической базы для разработки схем утилизации нитроароматических взрывчатых веществ (в частности, тротила) с получением полезных продуктов гражданского назначения. Результаты лабораторных исследований и пилотных испытаний обобщены в публикациях: В.Г.Дорохов, В.В.Барелко, Б.С.Бальжинимаев, И.А.Юранов, «Новый процесс восстановления нитробензола до анилина в жидкой фазе на стекловолокнистых катализаторах, активированных палладием», Химическая промышленность, 1999, № 8, С.44-48; Чунтян Ву, В.Г.Дорохов, В.В.Барелко и др., «Особенности селективного действия легированных платиной стекловолокнистых тканых катализаторов в жидкофазных реакциях восстановления полифункциональных ароматических нитросоединений», Доклады РАН, 2005, т. 402, № 4, с. 503-506. Найденные технические решения защищены патентом № 2156654, Бюлл.изобр. № 27, 2000, «Катализатор для гидрирования ароматических нитросоединений», В.Г.Дорохов, В.В.Барелко, Б.С.Бальжинимаев и др. КСВК В ПРОЦЕССАХ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ВОД ОТ НИТРАТНИТРИТНЫХ ЗАГРЯЗНЕНИЙ. В настоящим разделе рассматриваются перспективы использования стекловолокнистых тканых катализаторов в процессах удаления из воды растворенных в ней нитритов и нитратов путем их восстановления в присутствии водорода (процессы гидро-денитрификации воды). Проблема денитрификации вод (особенно питьевых) имеет большое экологическое значение и приобретает особую остроту в настоящее время. Это обусловлено интенсивным использованием в сельском хозяйстве азот-содержащих минеральных удобрений, проникающих в грунтовые воды, в естественные и искусственные водоемы. Концентрация нитратов в этих водах значительно возросла за последние годы и достигла к настоящему времени во многих регионах критического уровня. Нитрат/нитриты являются стабильными , хорошо растворимыми солями, плохо адсорбируемыми и неспособными к соосаждению. Названные свойства этих солей создают принципиальные трудности для их удаления из вод такими традиционными методами обработки водных сред, как умягчение путем известкования с последующей фильтрацией. Различные физико-химические и биологические методы денитрификации вод (такие как, например, ионо-обменные технологии, осмотические методы разделения, методы электродиализа, процессы обработки вод различными биопрепаратами) требуют больших финансовых затрат и связаны с использованием значительных масс твердых компонентов, подлежащих удалению из очищаемых вод и сопряженных с введением в схему процесса длительных и дорогостоящих стадий их регенерации. Метод денитрификация воды путем каталитического восстановления нитратов и нитритов признан наиболее эффективным, простым в эксплоатации и экономически выгодным в ряду других известных методов, при этом позволяющим обеспечить 100% -ую очистку воды от этих примесей. Процесс базируется на использовании металл-содержащих катализаторов на носителе, на которых при участии водорода растворенные в воде нитрат/нитриты восстанавливаются до азота. Наиболее распространенной формой принятых на практике катализаторов денитрификации вод являются системы на порошкообразном носителе (на порошках угля, силикагеля, алюмогеля), находящиеся в очищаемой водной среде в суспендированном состоянии. Очевидно, что такие системы характеризуются значительными технологическими и эксплоатационными недостатками. Во-первых, управление процессом на порошковом суспендированном катализаторе существенно 12 затруднено. Во-вторых, порошковая форма катализатора требует применения реакторной аппаратуры, оборудованной перемешивающими устройствами, необходимыми для образования суспендированной реакционной среды и преодоления лимитирующих интенсивность денитрификации диффузионных затруднений. В-третьих, порошковый суспендированный катализатор связан с необходимостью введения в технологический процесс стадий фильтрационного освобождения от него очищаемых водных сред. Существование в схеме стадий фильтрования требует значительных энергетических затрат и обуславливает технологически невыгодный периодический режим работы. Как показали проведенные исследования процесса денитрификации вод на КСВКсистемах перевод технологической схемы на стекловолокнистые тканые катализаторы позволяет радикально улучшить характеристики процесса и ликвидировать выше названные недостатки, связанные с реализацией денитрификации на традиционных порошковых диспергированных катализаторах. В экспериментах исследован широкий спектр образцов КСВК, изготовленных из кремнеземного и боросиликатного стекла, имеющих пористую структуру с площадью внутренней поверхности 2-100 м2/г, применяемых в форме тканых изделий (возможна форма и нетканых блоков). Активный металл выбирался из ряда платиноидов (палладий, платина, родий и др.), при этом он мог быть модифицирован металлами из группы медь, олово, серебро и др. Общее содержание металла в волокнистом носителе варьировалось в интервале 0,01-1,0 % масс. КСВК могут быть использованы в процессах денитрификации вод при содержании в них нитрат/нитритов в широком диапазоне концентраций. Оптимизация процесса удаления нитрат/нитритов проводится в зависимости от начальной концентрации нитрат/нитритов, от значения pH обрабатываемой среды, от скорости подачи водорода и от температуры процесса. Процесс денитрификации на предлагаемом катализаторе активно идет уже при температурах 5-30 оС. Подводя итог представленной краткой информации, можно сделать следующие выводы об эффективности предлагаемой КСВК-технологии: Новая технология денитрификации вод создана на основе реализации процесса восстановления нитрат/нитритов на новом для этой технологии классе катализаторов - КСВК. Эти катализаторы представляют собой эффективные системы, работающие устойчиво при температурах 10-30 оС и pH 6-7 и обладающие высокой активностью (например, в 40 раз превосходящей системы биологической денитрификации) . Новая технология очень проста в эксплуатации и позволяет легко восстанавливать связанный азот до молекулярного, снижая концентрацию первого от 100 мг/л до 2-5 мг/л. Новая технология обладает существенными эксплуатационными, технологическими и экономическими преимуществами перед другими традиционными процессами денитрификации вод, включая осмотические, ионообменные и биологические методы: возможность реализации непрерывных схем денитрификации, исключение стадий фильтрационной очистки вод от диспергированного катализатора. Результаты научных исследований представлены в публикациях: Yu.MatatovMeytal, V.Barelko, I.Yuranov, M.Sheintuch, «Cloth Catalysts in Water Denitrification. I.Pd on Glass Fibers», Applied Catalysis B:Environmental, 2000, V.27, pp.127-135; Yu.Matatov-Meytal, V.Barelko, I.Yuranov et al, «Cloth Catalysts in Water Denitrification. II.Removal of Nitrates using Pd-Cu supported on Fiberglass», Applied Catalysis B:Environmental, 2001, V.31, pp.233-240; КСВКатализатор для гидроденитрификации воды защищен патентом № 2133226, Бюлл. изобр. № 20, 1999, В.В.Барелко, И.А.Юранов, М. Шейнтух, Ю. Мейталь-Мататов. 13 КАТАЛИТИЧЕСКИЕ ГЕНЕРАТОРЫ ТЕПЛА И ГАЗОГЕНЕРАТОРЫ. КСВК-элементы, легированные платиной (до содержания 0,01-0,1% масс.) или хромом, проявляют высокую каталитическую активность в реакциях глубокого окисления углеводородов. Анализ эффективности их применения в каталитических генераторах тепла промышленного и бытового назначения свидетельствует о существенных преимуществах КСВК перед традиционными керамическими каталитическими горелками: дешевизна, технологическая простота сборки, монтажа и смены каталитического элемента, устойчивость к вибрационным и ударным нагрузкам. В настоящее время изготовлены первые опытные образцы каталитических нагревателей с КСВК-элементами. Информация, накопленная в ходе лабораторных и опытно-промышленных исследований КСВК применительно к процессам беспламенного горения газофазных и жидкофазных углеводородных топлив, позволяет сделать вывод о перспективности этих каталитических систем при решении такой исключительно важной в современной энергетике и двигателестроении задачи, как задача перевода газотурбинных установок с факельного режима генерации рабочего тела на низкотемпературный беспламенный режим каталитического сжигания топлива, характеризующийся снижением тепловых потерь и исключением появления в выхлопах отработанного рабочего тела оксидов азота. НОВЫЕ СОРБЕНТЫ НА ОСНОВЕ СТЕКЛОВОЛОКНИСТЫХ ТКАНЫХ МАТЕРИАЛОВ. Фундаментальные исследования механизма и кинетики ионообменных процессов в тканых матрицах волокнистых материалов из силикатных стекол, проведенные в ходе работ по проблеме КСВК, привели к созданию нового поколения сорбентов широкого назначения. Стекловолокнистые тканые сорбенты обладают существенными преимуществами по ряду важных параметров перед своими широко известными аналогами гранулированными, порошковыми силикагелями и алюмогелями, в частности, по технологичности производства и управляемости характеристиками изделия, по диапазону параметров и широте областей возможного применения, по сорбционной емкости поглотителя и динамике его насыщения, по многообразию типов и структур сорбирующих изделий. Стеклотканые сорбенты предназначены для: работы в качестве осушителей газовых потоков; очистки газовых выбросов от органических и неорганических примесей; проведения процессов ионного обмена и очистки стоков от ионов тяжелых металлов и других загрязнений; сорбционного разделения, концентрирования, выделения ценных компонентов сбросовых жидкостных потоков; использования в качестве осушителей и поглотителей в холодильной технике, в кондиционерах, в бытовых приборах; использования в качестве носителей катализаторов, ферментов и прочих функциональных групп в биохимии и биотехнологии; использования в аналитических целях. В настоящее время идет к подготовка к развертыванию промышленного производства стекловолокнистых тканых сорбентов, которые характеризуются на сегодняшний день следующими значениями некоторых технических параметров: удельная площадь внутренней повехности......1 - 100 кв.м/г; диаметр пор.................................10 - 200 А; адсорбционная емкость по воде при осушке....30 % масс.; емкость по бензолу при адсорбции из газа....25 % масс.; диаметр элементарного волокна ткани.........5 - 10 мкм; форма изделия: полотно, сатиновое плетение, тканый блок. 14 Базовое техническое решение защищено патентом № 2169612, Бюлл.изобр. № 18, 2001, «Сорбент для удаления вредных примесей из среды, их содержащей», В.В.Барелко, Б.С.Бальжинимаев, М.Г.Макаренко и др. ЗАКЛЮЧЕНИЕ Представленные в данном обзоре результаты развития и практического освоения КСВКаталитических материалов в широком круге разнообразных процессов достигнуты благодаря многосторонней кооперации научных институтов и промышленных предприятий. Созданная корпорация, действующая в рамках проблемы КСВК, включает следующие организации: Институт проблем химической физики РАН (Черноголовка), ООО «Химфист» (Черноголовка), НПО «Стеклопластик» (Крюково), ПО «Стекловолокно» (Полоцк), Институт катализа СО РАН (Новосибирск), ФГУП «Московский завод специальных сплавов», ОАО «НИИТАвтопром» (Москва), ОАО «СТИНОЛ» (Липецк), ОАО «Воскресенские минудобрения» (Воскресенск), ОАО «Химкомбинат» (Кирово-Чепецк), ОАО «Минудобрения» (Россошь), ОАО «АКРОН» (В,Новгород). Разработчики КСВК пользуются данным случаем, чтобы выразить благодарность названным предприятиям и работникам этих предприятий за плодотворное сотрудничество. Список опубликованных материалов и патентов Публикации Барелко В.В. "Унифицированные катализаторы на основе кремнеземных стекловолокнистых материалов" ж-л "Машиностроитель", 1997, Nо 4, 19-22. В.М.Зинченко,В.Я.Сыропятов, В.В.Барелко, Л.А.Быков «Газовое азотирование в каталитически приготовленн аммиачных средах». Металловедение и термическая обработка металлов, 1997, Nо 7, с.7-11 В.В.Барелко , И.А.Юранов, А.Ф.Черашев и др. «Каталитические системы на основе стекловолокнистых аморфных матриц, допированных металлами и их оксидами в реакции восстановления оксидов азота», Доклады РАН, 1998, т.361, N 4 , с.485-488 I.Yuranov, L.Kiwi-Minsker, V.Barelko, A.Renken «Experimental Study of Reaction Instability and Oscilatory Behavior During CO Oxidation over Pd Supported on Glass Fiber Catalysts» Reaction Kinetics and Development of Catalytic Processes G.F.Froment and K.C.Waugh (Editors), 1999, Elseiver Science B.V. pp.191-198 В.Г.Дорохов, В.В.Барелко, Б.С.Бальжинимаев, И.А.Юранов «Новый процесс восстановления нитробензола до анилина в жидкой фазе на стекловолокнистых катализаторах, активированных палладием» Химическая промышленность, 1999, № 8, С.44-48 Барелко В.В., Хрущ А.П., Черашев А.Ф. «Неленгмюровские механизмы в реакциях каталитического горения на платине» Химическая физика, 2000, Т.19, №5, С.29-35 В.В.Барелко, А.П.Хрущ, А.Ф.Черашев и др. «Каталитические системы на основе стекловолокнистых тканых матриц, легированных металлами , в реакциях окисления углеводородов и восстановления оксидов азота» Кинетика и катализ , 2000, Т.41, № 5, С.719-727 15 Yu.Matatov-Meytal, V.Barelko, I.Yuranov, M.Sheintuch «Cloth Catalysts in Water Denitrification. I.Pd on Glass Fibers» Applied Catalysis B:Environmental, 2000, V.27, pp.127-135 Yu.Matatov-Meytal, V.Barelko, I.Yuranov et al «Cloth Catalysts in Water Denitrification. II.Removal of Nitrates using Pd-Cu supported on Fiberglass», Applied Catalysis B:Environmental, 2001, V.31, pp.233-240 Ch. Krauns, V. Barelko, G.Fabre et al. «Fiber glass catalysts and pure platinum: Laser ignition of catalytic combustion of propane» Catalysis Letters, 72, 161- 165, 2001. Л.Г.Симонова,В.В.Барелко, Б.С.Бальжинимаев и др. «Катализаторы на основе стекловолокнистых носителей. 1.Физико-химические свойства кремнеземных стекловолокнистых носителей». Кинетика и катализ, 2001, т.42,№5, с.762-772 Л.Г.Симонова, В.В.Барелко , Б.С.Бальжинимаев и др.. «Катализаторы на основе стекловолокнистых носителей. 2.Физико-химические свойства алюмоборосиликатных стекловолокнистых носителей». Кинетика и катализ, 2001, т.42, № 6, с. 907-916 Б.С.Бальжинимаев, Л.Г.Симонова, В.В.Барелко и др. «Катализаторы на основе стекловолокнистых носителей. 3.Свойства нанесенных металлов (Pt, Pd) по данным электронной микроскопии и РФЭС». Кинетика и катализ, 2001, т. 42, № 6, с. 917-927 Л.Г.Симонова,В.В.Барелко, Б.С.Бальжинимаев и др. «Катализаторы на основе стекловолокнистых носителей. 4.Исследование Pt катализаторов на основе стеклотканных носителей в реакциях окисления углеводородов (пропан, н-бутан) и диоксида серы». Кинетика и катализ, 2002, Т.43, № 1, С.67-73 Б.С.Бальжинимаев, Л.Г.Симонова, В.В.Барелко и др. «Катализаторы на основе стекловолокнистых носителей. 5.Адсорбционные и каталитические свойства Pt и Pd, нанесенных на стекловолокнистые носители в реакции селективного гидрирования ацетиленовых». Кинетика и катализ, 2002, Т.43, №4, С.586-594 В.В.Барелко, Н.В.Быкова «Перспективы оптимизации Российского рынка палладия на основе поиска и технологического освоения новых катализаторов», ж-л «Драгоценные металлы, драгоценные камни», 2004, №12, с.145-162; 2005, № 1, с. 76-94 Чунтян Ву, В.Г.Дорохов, В.В.Барелко и др. «Особенности селективного действия легированных платиной стекловолокнистых тканых катализаторов в жидкофазных реакциях восстановления полифункциональных ароматических нитросоединений» Доклады РАН, 2005, т. 402, № 4, с. 503-506 Патенты. 16 «Катализатор для химических процессов, например, для конверсии аммиака, окисления углеводородов, диоксида серы, очистки выхлопных газов» В.В.Барелко,П.И.Хальзов, В.Я.Онищенко и др. Патент N 2069584 Бюлл. изобр. № 33, 27.11.96 «Каталитический элемент для конверсии аммиака» В.В.Барелко,П.И.Хальзов,В.Я.Онищенко и др. Патент № 2069585, Бюлл. изобр. № 33, 27.11.1996 «Способ получения твердых растительных масел и жиров» В.В.Барелко, П.И.Хальзов, С.М.Батурин и др. Патент № 2081898, Бюлл.изобр.№ 17, 20.06.97 «Установка для газовой низкотемпературной химико-термической обработки стали и сплавов» В.Я.Сыропятов, В.В.Барелко, В.М.Зинченко, Л.А.Быков Патент № 2109080, Бюлл.изобр.№ 11, 20.04.98 «Способ гидрирования растительных масел и жиров» В.В.Барелко, И.А.Юранов, А.А.Фомин и др. Патент № 2109039, Бюлл.изобр.№11, 20.04.98 «Катализатор для гидро-денитрификации воды» В.В.Барелко, И.А.Юранов, Моше Шейнтух, Юрий Мейталь-Мататов Патент № 2133226, Бюлл. изобр. № 20, 20.07.1999 «Носитель и катализатор для гетерогенных реакций» В.В.Барелко, Б.С.Бальжинимаев, М.Г.Макаренко и др. Патент № 2143948, Бюлл. изобр. № 1, 10.01.2000 «Катализатор для гидрирования ароматических нитросоединений» В.Г.Дорохов, В.В.Барелко, Б.С.Бальжинимаев и др. Патент № 2156654, Бюлл.изобр. № 27, 27.09.2000 «Катализатор для гидрирования растительных масел и жиров» В.В.Барелко, Б.С.Бальжинимаев, М.Г.Макаренко и др. Патент № 2158632, Бюлл.изобр. № 31, 10.11.2000 «Катализатор для окисления диоксида серы в триоксид серы» В.В.Барелко, Л.А.Быков, В.В.Колосов и др. Патент № 2158633, Бюл.изобр. №31, 10.11.2000 «Катализатор для конверсии аммиака» В.В.Барелко, Б.С.Бальжинимаев, В.Я..Онищенко и др. Патент № 2160157, Бюлл.изобр. № 34, 10.12.2000 «Устройство для термокаталитической очистки вентиляционных выбросов от камер окраски» В.В.Барелко, А.А.Прудников, Л.А.Быков и др. Патент № 2171430, Бюлл.изобр. № 21, 27.07.2001 «Катализатор для селективного гидрирования ацетиленовых и/или диеновых углеводородов» В.В.Барелко, Б.С.Бальжинимаев, М.Г.Макаренко и др. Патент № 2164814, Бюлл.изобр. № 10, 10.04.2001, 17 «Сорбент для удаления вредных примесей из среды, их содержащей» В.В.Барелко, Б.С.Бальжинимаев, М.Г.Макаренко и др. Патент № 2169612, Бюлл.изобр. № 18, 27.06.2001 Приложение 2 О перспективах восстановления объемов Российского производства платиноидных катализаторных материалов для нужд азотной промышленности. Барелко В.В. ЗАО «Химфист», Черноголовка ФГУП «Московский завод по обработке специальных сплавов» ОАО «Акрон», В.Новгород Процесс каталитического окисления аммиака с образованием оксидов азота на платиноидных катализаторах является важной стадией в ряде технологических синтезов и, в первую очередь, в производстве азотной кислоты. Общеизвестно, что азотная промышленность - это стратегическая, крупнотоннажная отрасль химической индустрии. В Советском Союзе производство азотной кислоты находилось на уровне 16 млн тонн в год (что составляло, приблизительно, 30% от мирового производства). В настоящее время Россия производит 8-9 млн тонн в год, так называемой, «слабой» азотной кислоты. Конверсия аммиака реализуется в реакторах на каталитических пакетах, собранных послойно из платиноидных сеток (платиновые сплавы), в потоке аммиачно-воздушной смеси, при температурах 850-900 С, при давлении в реакционной среде от атмосферного до 9 атм. Западные изготовители катализаторов (“Johnson Mathey”, “Engelhard”, “Degussa”, “Hereous”) поставляют на этот рынок платино-родиевые каталитические сетки (5-10% родия). Принятая на производящих азотную кислоту предприятиях в России и странах СНГ унифицированные технологические схемы конверсии аммиака ориентированы на использование каталитических сеток, изготавливаемых из сплавов платины с палладием (до 18%), с родием (до 4%) и рутением (0,5%). До распада СССР единственным производителем и поставщиком этих каталитических материалов на предприятия Союза был Екатеринбургский (ранее, Свердловский) завод по обработке цветных металлов (ЕЗОЦМ). Это предприятие перерабатывало в год 15-20 тонн оборотного металла в сетках и поставляло новые каталитические сетки для компенсации потерь в массе 1,5-2 тонны. В привязке к настоящему времени эта производственная активность могла бы приносить чистую прибыль на уровне 20-30 млн долларов в год. Однако монопольное положение отечественного производителя и полное отсутствие в Советские времена конкуренции западных поставщиков аналогичной продукции не требовало поиска принципиально новых, экономически выгодных для потребителя технических решений по усовершенствованию платиноидных катализаторов. Именно по этой причине ЕЗОЦМ сразу же после распада СССР потерял существенную часть своего рынка (оборот металла сократился в 2-3 раза), поскольку предприятия азотной промышленности Прибалтийских государств, Украины, Узбекистана, Туркмении, Беларуси в значительной степени переориентировались на вышеназванных зарубежных поставщиков, при этом процесс вытеснения этого предприятия и с отечественного рынка западными поставщиками не только не завершился, но активно развивается. Попытка вернуть ушедшую клиентуру путем заимствования западных технологий (в частности, путем освоения производства вязанных каталитических сеток) не имеет каких-либо перспектив: это путь к краху или к утере самостоятельности. Возможности преодоления кризиса в данном 18 секторе Российского рынка существуют только на пути реализации собственно отечественных разработок новых типов платиноидных каталитических материалов для процесса конверсии аммиака, отличающихся существенными технологическими и экономическими преимуществами в сравнении с западными изделиями и обеспеченных надежной патентной защитой. Именно эта задача и побудила для ее решения объединиться в научнотехнологическую и производственную корпорацию предприятия, представляющие данное сообщение. Научно-идеологическая концепция разработки базируется на 30-летнем опыте исследования механизма и тонких особенностей реакции окисления аммиака на платине и ее сплавах. Материалы исследований содержатся в большом массиве публикаций, насчитывающем более сотни работ (характерная выборка из этого цикла публикаций приведена в ссылках [1-8]). Именно этот опыт позволил предложить новые технические решения по модернизации структуры и композиции платиноидных катализаторных сеток, которые способны обеспечить снижение вложений и потерь платиноидных металлов в катализаторном пакете на 40-50% при одновременном увеличении конверсии аммиака на 2-4 % (пропорциональное снижение себестоимости тонны азотной кислоты за счет уменьшения расходного коэффициента по аммиаку). Широко известны и повсеместно применяются на протяжении многих десятилетий платиноидные катализаторы в форме проволочных сеток, изготовленных из сплавов платины с родием, палладием, рутением и другими металлами платиновой группы и сотканых из нитей (проволок) диаметром 0,06– 0,1 мм (см, например[9]). Описанные в указанных источниках и используемые на практике платиноидные катализаторы в форме тканых проволочных сеток простого переплетения имеют симметричную структуру, т.е. структуру, характеризующуюся квадратной тканой ячейкой. При такой геометрии структуры число нитей на единице длины по обоим взаимно-перпендикулярным направлениям тканья (по «утку» и по «основе») равны между собой. Такие платиноидные катализаторы характеризуются существенными недостатками, несмотря на их широкое использование в промышленности в течение, практически, столетия. Этот вывод о недостатках квадратной тканой ячейки был сделан нами на основе анализа результатов собственных исследований макрокинетики и механизма реакции окисления аммиака на одиночной платиноидной каталитической нити. Из проведенного анализа следовало, что эффективность конверсии аммиака в оксиды азота в значительной степени зависит (естественно, при идентичности прочих параметров) от плотности перекрестий проволок (узлов) в тканой структуре платиноидного сеточного катализатора. Это обстоятельство связано с тем, что узлы сеточной тканой структуры и части проволок, прилегающих к узлам, характеризуются значительным снижением каталитической активности в связи со снижением интенсивности массообменных процессов в этих зонах каталитической сетки. Поскольку интенсивность конверсии аммиака лимитируется диффузионным фактором, то снижение скорости массопереноса к поверхности каталитической сетки приводит к пропорциональному снижению эффективности работы каталитической сетки. Иными словами, съем оксидов азота с единицы массы платиноидного катализатора уменьшается с увеличением плотности узлов в тканой структуре каталитической сетки. Эти соображения позволили выдвинуть гипотезу, в соответствии с которой утверждалось, что платиноидный катализатор в форме проволочной сетки с квадратной ячейкой не обладает оптимальной структурой, поскольку не позволяет независимо варьировать таким важным для эффективности процесса параметром, как плотность узлов тканой структуры. А именно: при уменьшении плотности узлов (путем эквивалентного уменьшения числа нитей и по «утку», и по «основе» в тканой структуре сетки) рост эффективности платиноидного катализатора не компенсирует потери активности, обусловленной увеличением размера ячейки и связанным с этим 19 фактором возросшим проскоком аммиака; с другой стороны, рост активности платиноидного сеточного катализатора с повышенной плотностью тканья не компенсирует потерю эффективности этого катализатора из-за увеличения плотности переплетений. Многолетняя история оптимизации такой симметричной геометрии тканой структуры платиноидных сеточных катализаторов привела технологов к выбору квадратной тканой ячейки с числом нитей на сантиметре по утку и по основе 32 х 32 (т.е. 1024 узла - переплетения на 1 см2 или 1024 отверстия на 1 см2) при диаметре нитей 0,06-0,1 мм. Платиноидные катализаторы в форме проволочной сетки с указанными геометрическими параметрами являются преобладающими в Мировой практике при использовании их в промышленных процессах, включающих в технологический цикл каталитическую конверсию аммиака в оксиды азота. Применение платиноидных каталитических сеток с квадратной ячейкой при иной плотности тканья (более или менее 1024 отверстий на см2) приводило к ухудшению технологических и экономических характеристик процесса: снижение конверсии аммиака в оксиды азота, увеличение потерь платиноидов, рост гидравлического сопротивления каталитического пакета в ходе эксплуатации. Предпринимались попытки преодолеть указанные недостатки платиноидных сеточных катализаторов с симметричной (квадратной) тканой ячейкой путем дифференцирования сеток в каталитическом пакете по числу переплетений на 1 см 2: предлагалось в каталитическом пакете использовать первые по ходу конвертируемого потока сетки с плотностью менее 1024 на см2, а последние по ходу - с более высокой, чем 1024, плотностью плетения (см. патенты [10,11]). Однако, данные технические решения, защищенные указанными патентами, не устраняли приведенных выше недостатков платиноидных катализаторов в форме проволочной сетки с симметричной, квадратной тканой ячейкой. Как показали наши теоретические оценки, радикальное улучшение техникоэкономических характеристик платиноидных катализаторных сеток может быть достигнуто путем внесения в их геометрию и структурную композицию следующей простой новации: тканая ячейка платиноидной каталитической сетки перестает быть симметричной и ей придается форма прямоугольника с определенным соотношением сторон. Сформулированное техническое решение, главным отличительным признаком которого является использование прямоугольной тканой ячейки в структуре платиноидного катализатора в форме проволочной сетки (см. рисунок), неожиданно позволило реализовать целый ряд преимуществ технологического и экономического характера по сравнению с повсеместно использовавшимися до настоящего времени платиноидными катализаторами с квадратной тканой ячейкой. Применение платиноидных сеточных катализаторов с прямоугольной тканой ячейкой позволяет уменьшить (по сравнению с квадратной) плотность переплетений (узлов), т.е. увеличить эффективность каталитической сетки (увеличить съем оксидов азота с единицы массы сетки и поднять конверсию аммиака) без ухудшения остальных характеристик (в частности, таких, как потери платиноидов, гидравлические характеристики каталитического пакета). Так, например, если сравнить стандартную платиноидную сетку с квадратной ячейкой 32 х 32 нити на см по «утку» и «основе» (1024 переплетения на 1 см2) с предлагаемой идентичной по массе платиноидной сеткой с прямоугольной тканой структурой 45 х 19 нитей на см ( 855 переплетений на 1 см2), то окажется, что плотность переплетений в предлагаемом катализаторе уменьшается на 16,5% по сравнению с катализаторомпрототипом. А это значит, что, приблизительно, в том же соотношении должна возрасти эффективность платиноидного катализатора (съем продукта с единицы массы платиноидов). Лабораторные тесты и пилотные испытания изготовленных на «МЗСС» опытных образцов катализаторных сеток нового типа, проведенные непосредственно в производственных условиях ОАО «Акрон» в режиме работы агрегата УКЛ, 20 полностью подтвердили теоретические прогнозы. Установлено, что степень конверсии аммиака на предлагаемой каталитической сетке с прямоугольной ячейкой выше в сравнении с традиционной более, чем на 20%. Таким образом, уровень реализованного эффекта превысил ожидавшееся значение. Это связано с дополнительной интенсификацией процесса конверсии аммиака из-за уменьшения диффузионного сопротивления в зазоре между сближенными нитями в предлагаемой структуре каталитической сетки. Теоретический анализ удельных вкладов в эффективность платиноидной каталитической сетки образующих ее нитей, ориентированных в двух разных направлениях (по «утку» и по «основе»), показал, что в случае структуры с прямоугольной тканой ячейкой вклад редко набранных нитей в общую конверсию аммиака крайне незначителен (5-15% для соотношения сторон ячейки 2-2,5). Причину этого эффекта следует искать в высокой плотности перекрестий на нитях этого ряда. Этот результат привел к выводу, что платиноидные нити редкого направления могут быть и далее разрежены (дополнительные возможности по снижению массы платиноидов) или заменены на каталитически инертные проволоки из дешевых металлов без существенного ущерба для общей эффективности каталитической сетки. Завершая изложение, мы можем утверждать, что предлагаемая модернизация платиноидной катализаторной сетки придает высокую степень конкурентноспособности этому изделию в результате: снижения вложений платиноидов в производстве азотной кислоты на 40-50%; увеличения конверсии аммиака на 2-4% , т.е. сокращения его потери в 1,5-2 раза; уменьшения производственных потерь платиноидов на 15-20%. Предложенные технические решения характеризуются принципиальной новизной и защищены патентами [12]. В настоящее время начато промышленное производство этих изделий. Мы полагаем, что представленная разработка обеспечит условия для восстановления объемов Российского производства платиноидных катализаторных материалов для нужд азотной промышленности и создаст предпосылки для расширения границ этого рынка за пределы России. Доклад представлен от имени и по поручению большого коллектива авторов разработки: от ЗАО «Химфист» - Барелко В.В., Онищенко В.Я., Быков Л.А., от «МЗСС» - Иванюк А.Г., Чепеленко В.Н., Курбатов М.Г., от ОАО «Акрон» - Грошева Л.П., Горшкова Н.В., Шульц В.А., Богидаев Р.Ю., Лагуткин А.П., Спахова Л.В., Казаков В.А. Литература. 1.В.В.Барелко О критических явлениях в реакции окисления аммиака на платине при большом избытке кислорода. Кинетика и катализ,1973,т.14,N1,с.196. 2.В.В.Барелко,Ю.Е.Володин. О природе критических явлений в реакции окисления аммиака на платине. Кинетика и катализ.1976,т.17,N3,с.683. 3.В.В.Барелко,Ю.Е.Володин,П.И.Хальзов,В.Н.Доронин. Исследование динамики развития каталитической коррозии платины. Доклады АН СССР.1976,т.231,N5,с.1143. 4.V.V.Barelko,I.I.Kurochka,A.G.Merzhanov,K.G.Shkadinskii. Investigation of Travelling Waves on Catalytic Wires. Chem.Eng.Sci.1978,v.33,pp.805-811. 5.П.И.Хальзов,В.В.Барелко. 21 О влиянии энергетических факторов на динамику развития каталитической коррозии. Доклады АН СССР.1979,т.246,N6,с.1420-1423. 6.В.В.Барелко,П.И.Хальзов,В.Н.Доронин. Исследование динамических особенностей процессов перестройки поверхности монолитной платины, стимулированных гетерогеннокаталитической реакцией. Поверхность(физика,химия и механика).1982,N6,с.91-97. 7.В.В.Барелко,П.И.Хальзов,В.И.Чернышов. Динамические особенности реакции окисления аммиака на платиноидных сплавах. Химическая промышленность.1987,N8,с.506. 8.M.R.Lyubovsky,V.V.Barelko. Formation "Metal Wool" Structures and Dynamics of Catalytic Etching of Platinum Surfaces During Ammonia Oxidation. Journal of Catalysis.1994,v.149,pp.23-35. 9. Караваев «Каталитическое окисление аммиака», М., Химия, 1983, стр. 41,55 10. Патент РФ № 2065327, от 20.08.96, Бюл.№23; 11. Патент РФ № 2094118, от 27.10.97, Бюл. № 30 12. Патент РФ № 2212272, 20.09.2003 Бюл. №26; Международная заявка: PCT/RU03/00527, 08.12.03 Приложение 3 Проект № 3610, Государственный Фонд содействия развитию малых форм предприятий в научно-технической сфере «Разработка и применение новой технологии поверхностной обработки армирующих стеклотканей и формирования высокопрочных стеклопластиков на основе термопластичной матрицы» (Гос. договор № 2216р, 2003-2005 г. г.) Исполнители проекта: ЗАО «Химфист», ИПХФ РАН Цели проекта: 1 - Разработка новых научных подходов к модернизации технологического процесса производства стеклополимерных композитов для улучшения их прочностных характеристик и увеличения сопротивляемости композитной матрицы воздействию влаги за счет химической и физической активации поверхности стеклотканого наполнителя; 2 - поиск путей перевода технологии производства стеклополимерных композитов на дешевые и экологически благоприятные при переработке термопластичные полимерные матрицы. Метод достижения цели основан на введении в технологическую схему специальной химической обработки тканого армирующего наполнителя из боросиликатного стекловолокна, в результате которой формируется удельная поверхность этого изделия на уровне 10-15 м2/г. Композит на основе такого наполнителя приобретает улучшенные прочностные характеристики (при изгибе и межслоевом сдвиге) и повышенную водостойкость. Физический механизм достигнутого эффекта состоит в увеличении сил адгезионного сцепления на границе раздела «стеклонаполнитель-связующее». Полученные результаты. При проведении НИОКР и тестировании опытных образцов показано, что предложенная технология обработки стеклотканого армирующего наполнителя позволяет повысить прочность конечного продукта (стеклокомпозита с термопластичным полимерным связующим) в 2-3 раза, увеличить модуль упругости в 1,5-1,8 раза, повысить значение прочности при 22 межслоевом сдвиге в 2 раза и уменьшить величину водопоглощения в 2 раза. Новизна результатов. Разработанные по данной НИОКР новые технические решения по активации поверхности стеклотканого наполнителя никогда раньше не использовались ни в отечественной, ни в зарубежной производственной практике. Патентный поиск подтвердил новизну развитого в работе технологического подхода. Экспертиза РОСПАТЕНТа признала данное техническое решение изобретением и выдало патент: Патент № 2245477, Бюл. № 3, 27.01.2005 г. «Стекловолокнистый армирующий тканный наполнитель стеклополимерных композиционных материалов», авторы Барелко В.В., Смирнов Ю.Н., Онищенко В.Я. и др., патентовладельцы: ЗАО «Химфист», ИПХФ РАН, НПП «Апатек», АО «Стеклопластик» Основные конструктивные, технологические и технико-эксплуатационные характеристики. Объектом НИОКР (а также объектом патентной защиты разработки) является стекловолокнистый армирующий тканый наполнитель для стеклополимерных композиционных материалов, изготовленный из алюмоборосиликатного стекловолокна, прошедший операцию поверхностной активации, в результате которой наполнитель приобрел удельную поверхность на уровне 10-15 кв.м на грамм изделия и содержание силанольных групп до 5% масс. Область применения. Предложенный стекловолокнистый армирующий тканый наполнитель может быть использован в производстве стеклополимерных композиционных материалов в химической и нефтехимической промышленности (трубы, аппаратура), в машиностроении (автомобильные корпуса), в электронике (плато для процессоров) и в других отраслях промышленности. Степень внедрения и маркетинговая активность. К настоящему времени четыре предприятия, имеющие непосредственное отношение к производству стеклополимерных композиционных материалов и изделий из них, подтвердили их практический интерес к разрабатываемой в рамках Проекта технологии и готовность произвести опытно-промышленные образцы с применением активированных стеклотканых наполнителей: 1) АО «Стекловолокно» (г. Полоцк) – один из наиболее мощных производителей стеклотканых материалов, направляемых в качестве наполнителей в электронную промышленность для изготовления процессорных плат, приблизительно, 30 млн. м стеклотканей в год; 2) АО «Стеклокомпозит» (г. Полоцк) – производитель конструкционных изделий (например, транспортные трубы, кузова для тракторов и пр.) из стеклополимерных композиционных материалов; 3) НПП «Апатек» (г. Дубна) – производитель изделий из стеклополимерных композитов для нужд железнодорожного транспорта (рельсовые накладки, электроизоляторы) и элементов строительных конструкций; 4) АО «Стеклопластик» (Андреевка-Зеленоград) – головное предприятие по разработке новых технологий в производстве стеклополимерных композиционных материалов. Экономическая эффективность или значимость работы. Ожидается, что достигнутые показатели по прочности созданных стеклопластиков должны обеспечиить пропорциональное (20-50%) снижение массы композита и удельного расхода полимерного связующего, т.е. привести к соответствующему снижению себестоимости изделия (или, иными словами, к увеличению нормы рентабельности). Переход от реактопластов к термопластичным полимерным связующим, характеризующимся высоким уровнем экологичности при их термической переработке, обеспечит значительное снижение стоимости этой операции, 23 включаемой в цену изделия. Приближенная оценка только по вкладу стеклотканого наполнителя в цену изделия с новым потребительским качеством показывает рост рентабельности на уровне 0,1-0,5 доллара на 1 м2 ткани. При средней производительности завода стеклотканых материалов для композитов 10 млн. метров ткани в год эффект может составить только по одному предприятию 1-5 млн. долларов. Российские мощности по этим изделиям составляют 100-200 млн. метров в год. Информационная и рекламная активность. Результаты Проекта представлены в 5 публикациях, отчетные материалы работы экспонировались на двух Всероссийских выставках.