УДК 621.9.047 ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МИКРОФОРМООБРАЗОВАНИЯ С

advertisement

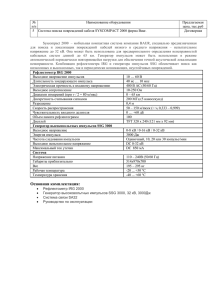

УДК 621.9.047 ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МИКРОФОРМООБРАЗОВАНИЯ С ПРИМЕНЕНИЕМ УЛЬТРАКОРОТКИХ ИМПУЛЬСОВ НАПРЯЖЕНИЯ А.Ю. Веневцев Тульский государственный университет, 300012, г. Тула, пр. Ленина, 92 Обосновано использование метода электрохимического микроформообразования для получения изделий с микро- и наногеометрией. Описана спроектированная установка для электрохимической обработки на сверхмалых зазорах с применением ультракоротких импульсов напряжения. Приведены характеристики разработанного и изготовленного импульсного источника питания для электрохимической обработки. Отображены полученные результаты формирования микрогеометрии на поверхности детали. Ключевые слова: электрохимическая обработка, ультракороткие импульсы, микропазы, нанометрическая шероховатость, микрорельеф, экспериментальная установка. Развитие современной промышленности, особенно в направлении микроэлектроники, диктует свои требования к размерам и точности изготавливаемых изделий. Миниатюризация деталей, получение регулярных микрорельефов, все это заставляет находить новые подходы в обработке материалов. Не представляется возможным получение механической обработкой структурированных поверхностей на наноуровне или литьевых форм в микрометровом масштабе. Примером может служить создание специального регулярного микрорельефа с заданными требованиями на имплантах суставов человека, зубных имплантах. Или получение специальной геометрии микрорельефа и его ориентации на различных участках контактных трущихся поверхностей для улучшения условий удержания смазки и снижения коэффициентов трения в направлении доминирующих потоков. Выбор электрохимической обработки для микроформообразования обусловлен, в первую очередь, отсутствием негативного воздействия на поверхностный слой обрабатываемой заготовки. Во-вторых, известно, что производительность процесса электрохимической обработки (ЭХО) обратно пропорциональна величине межэлектродного зазора (МЭЗ) f ( 1 s ) [1], а достигаемая точность соизмерима с МЭЗ. Получаемое качество копирования и шероховатости при электрохимическом микроформообразовании зависит именно от таких технологических показателей процесса, как величина межэлектродного промежутка и поддержания начальных условий обработки. Под этим подразумевается уменьшение МЭЗ до минимальных величин и максимально возможное снижение негативного влияния газонаполнения, нагрева и зашламления на процесс ЭХО. Для сохранения начальных условий обработки используются импульсы тока меньшие по длительности, чем времени установления электродных потенциалов. Это способствует повышению точности копирования. В течение действия импульса влияние нагрева электролита на электропроводность может превалировать над влиянием газонаполнения. В результате у электролита - проводника второго рода - кратковременно повышается проводимость, способствующая повышению амплитудной плотности тока и, как следствие, снижению высоты микронеровностей обработанной поверхности, а так же приводит к повышению степени локализации процесса [2]. С учетом вышесказанного была разработана технология электрохимической обработки, отличительная особенность которой состоит в том, что электроды расположены в электрохимической ячейке (ЭХЯ) наномежэлектродных зазорах. ЭХЯ подключена к источнику ультракоротких (соизмеримых со временем заряда приэлектродных емкостей) импульсов напряжения. Это приводит к значительной пространственной локализации электрохимических реакций в области микро- и нанометрических размеров. Предполагается, что такие условия обеспечат высокую точность обработки и шероховатость поверхности с нанометрическими параметрами. Основной сложностью при разработке установки стало отсутствие серийно-выпускаемых источников ультракоротких импульсов напряжения с возможностью коммутирования их на низкоомную нагрузку. В связи с этим на кафедре «Электро- и нанотехнологии» Тульского государственного университета было разработан импульсный источник питания на основе полевых транзисторов MOSFET, работающих в ключевом режиме. Основные характеристики разработанной экспериментальной установки и импульсного источника приведены в таблице 1. Таблица 1. Показатель Максимальный ток, А Напряжение, В Минимальная длительность импульса, нс Форма импульсов Скважность Ход приводов по X,Y,Z, мм Точность приводов (по X,Y,Z), мкм Ход позиционера, мм Точность позиционера, нм Размеры ванны (ШхГхВ), мм Величина до 56 0…30 30 Прямоугольник, пила, синус (униполярные) 0…100 150 5 50 400 100х100х50 Принципиальная схема электрохимической обработки по экспериментальной технологии изображена на рисунке 1. Рис.1. Схема экспериментальной установки для электрохимического микроформообразования: 1 - источник питания постоянного тока; 2 – коммутирующее устройство; 3 - генератор импульсов; 4 - электрохимическая ячейка; 5 – система позиционирования электрода-инструмента; 6 – система прокачки электролита. Источник постоянного тока (1), генератор импульсов (3) и связывающее их коммутирующее устройство (2) входят в состав импульсного источника питания, обеспечивающего энергетическое обеспечение электрохимической ячейки (4). Система позиционирования (5) включает в себя 3-х координатный стол для перемещения заготовки (анода) и систему точного позиционирования электрода-инструмента (катода) по координате Z. Система прокачки электролита (6) включает в себя бак, насос, а так же систему подачи электролита непосредственно в межэлектродный зазор. При реализации предлагаемой технологии была собрана экспериментальная электрохимическая установка, состав которой изображен на рисунке 2. Установка состоит из источника питания постоянного тока (1), обеспечивающего питанием коммутирующее устройство (8) и систему перемещений. Источника питания постоянного тока (2) входит в состав разработанного импульсного источника питания и служит непосредственно для энергообеспечения электрохимической ячейки. Генератор импульсов специальной формы (3) необходим для генерации импульсов определенной формы и длительности, управляющих коммутирующим устройством (8). Цифровой запоминающий осциллограф (4) используется для наблюдения и контроля параметров импульсов во время обработки. Приводы линейных перемещений (9) обеспечивают позиционирование ванны (6) с заготовкой и электрододержателя с погрешностью не более 5 мкм. Более точное позиционирование электрода-инструмента. с точностью до 400 нанометров, обеспечивает прецизионный линейный позиционер (5) с двигателем постоянного тока и энкодером. При этом ход данного позиционера ограничивается 50 мм. Разработанное коммутирующее устройство (8) служит для формирования импульсов с частотой и формой, задаваемой генератором импульсов. Управление системой перемещений осуществляется с помощью персонального компьютера (7). Рис.2. Состав экспериментальной электрохимической установки: 1,2 - источники питания постоянного тока; 3 –генератор импульсов; 3 - линейный позиционер высокой точности; 4 - осциллограф; 5 – линейный позиционер; 6 - ванна с электролитом; 7 – персональный компьютер; 8 – коммутирующее устройство; 9 –приводы линейных перемещений по X,Y,Z. Были проведены первые пробные эксперименты при следующих условиях: материал электрода-инструмента – Л70; материал заготовки – 12Х18Н10Т; амплитуда импульсов – 12 В; длительность импульсов – 1 мкс; скважность 7; электролит: Na2SO4 – 7,5 г/л; H2SO4 – 3,5 г/л. Межэлектродный зазор поддерживался в течение обработки на уровне 10 мкм. На момент проведения эксперимента в экспериментальной установке отсутствовала система подачи электролита, поэтому обработка проводилась в неподвижном электролите. Время обработки составило 5 минут с периодической промывкой межэлектродного зазора. В процессе обработки были использованы электроды-инструменты со следующими геометрическими характеристиками: цилиндрический, диаметром 1 мм; кольцевой, внутренний диаметр 2,5 мм, толщина стенки 0,2 мм; прямоугольный, с толщиной 100 мкм и длинной 5 мм; криволинейный, с толщиной 100 мкм и длинной 1,8 мм; криволинейный в форме цифры 8, с толщиной 150 мкм. Результатом обработки с недостаточной прокачкой электролита стало появление светлых ореолов вокруг получаемых пазов (рис.3, а), сви- детельствующих о небольшом анодном растворении заготовки на внешней поверхности. а) б) в) Рис.3. Микропазы полученные на экспериментальной электрохимической установке в различных масштабах. За счет применения ультракоротких импульсов напряжения наблюдалось резкое повышение локализации, что позволило достичь точности копирования порядка 15 мкм (рис.3, б). Необходимо отметить, что поддержание начальных условий крайне важно при электрохимической обработке на сверхмалых зазорах. Примером может служить канавка криволинейным электродом-инструментом (рис. 3, в). В центре паза наблюдается необработанный «гребень». Данный эффект проявляется из-за достижения в зоне межэлектродного промежутка диффузионных ограничений. Под этим подразумевается ограниченность объема электролита, последующее зашламление МЭЗ в центре паза и, как следствие, прекращение обработки в этом месте. Для исключения данных явлений необходимо производить качественную периодическую прокачку электролита через межэлектродный зазор для своевременной эвакуации продуктов реакции, а так же для обновления электролита в зоне обработки. Список литературы 1. Седыкин Ф.В. Размерная электрохимическая обработка деталей машин. М., «Машиностроение», 1976. 2. Estimation of the process localization at the electrochemical machining by microsecond pulses of bipolar current/A.N.Zaytsev u.o.// Journal of Materials Processing Technology:Elsevier, Scotland, 2004.-vol.149/1-3, pp.475481.