Ворожцов О. В. Гидропривод. Конспект лекций. Часть 2

advertisement

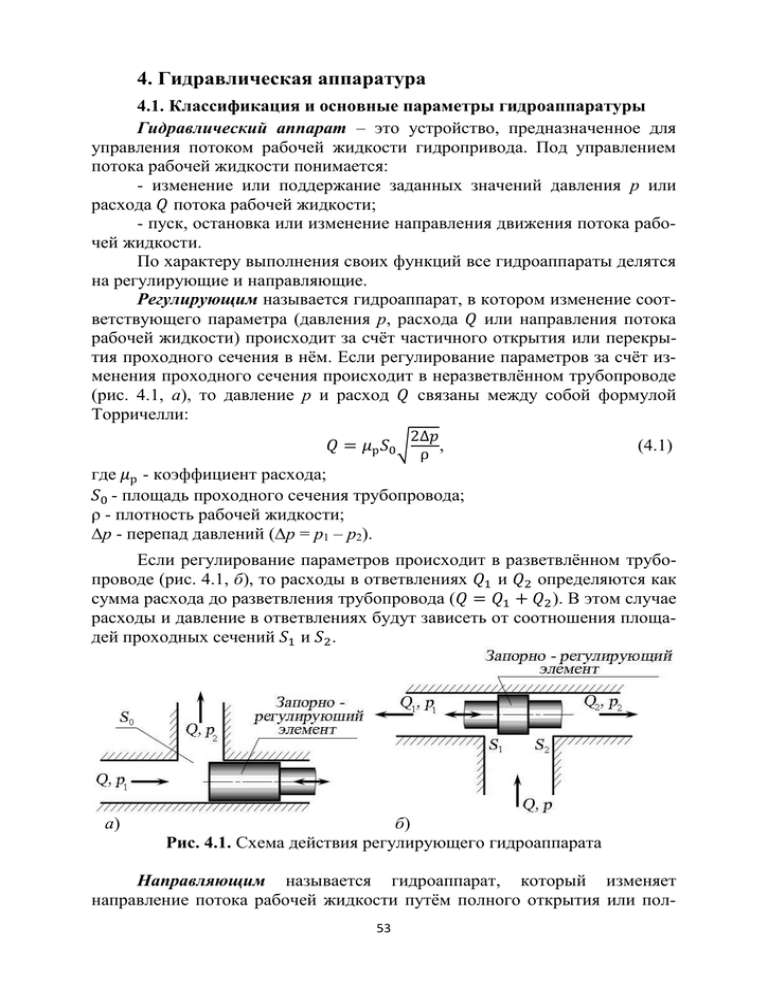

4. Гидравлическая аппаратура 4.1. Классификация и основные параметры гидроаппаратуры Гидравлический аппарат – это устройство, предназначенное для управления потоком рабочей жидкости гидропривода. Под управлением потока рабочей жидкости понимается: - изменение или поддержание заданных значений давления р или расхода 𝑄 потока рабочей жидкости; - пуск, остановка или изменение направления движения потока рабочей жидкости. По характеру выполнения своих функций все гидроаппараты делятся на регулирующие и направляющие. Регулирующим называется гидроаппарат, в котором изменение соответствующего параметра (давления р, расхода 𝑄 или направления потока рабочей жидкости) происходит за счёт частичного открытия или перекрытия проходного сечения в нём. Если регулирование параметров за счёт изменения проходного сечения происходит в неразветвлённом трубопроводе (рис. 4.1, а), то давление р и расход 𝑄 связаны между собой формулой Торричелли: 𝑄 = 𝜇р 𝑆0 √ 2∆𝑝 , ρ (4.1) где 𝜇р - коэффициент расхода; 𝑆0 - площадь проходного сечения трубопровода; ρ - плотность рабочей жидкости; ∆р - перепад давлений (∆р = р1 – р2). Если регулирование параметров происходит в разветвлённом трубопроводе (рис. 4.1, б), то расходы в ответвлениях 𝑄1 и 𝑄2 определяются как сумма расхода до разветвления трубопровода (𝑄 = 𝑄1 + 𝑄2 ). В этом случае расходы и давление в ответвлениях будут зависеть от соотношения площадей проходных сечений 𝑆1 и 𝑆2 . а) б) Рис. 4.1. Схема действия регулирующего гидроаппарата Направляющим называется гидроаппарат, который изменяет направление потока рабочей жидкости путём полного открытия или пол53 ного закрытия проходного сечения в нём (рис. 4.2). Основное требование к направляющему гидроаппарату – это минимальные потери давления в нём (∆р → min). Рис. 4.2. Схема действия направляющего гидроаппарата Тогда согласно формуле Вейсбаха для определения потерь hм в местных сопротивлениях, которыми и являются направляющие гидроаппараты, перепад давлений будет равен: ℎм = ζм ∆𝑝 𝑉2 𝑉2 или = ζм , откуда 2g ρg 2g 𝑉2 ρ 𝑄2 ρ ∆𝑝 = ζм = ζм 2 , 2 2𝑆 где ζм – коэффициент местного сопротивления (коэффициент сопротивления канала гидроаппарата); ρ – плотность рабочей жидкости; 𝑄 – расход рабочей жидкости через канал гидроаппарата; 𝑆 – площадь проходного сечения канала гидроаппарата. Основной характеристикой гидроаппарата является зависимость перепада давлений (или потерь давления) ∆р на входе и выходе гидроаппарата от расхода 𝑄. Такая характеристика получила название статической или рабочей характеристикой гидроаппарата. Зависимость ∆р = f(𝑄) является основной для направляющего гидроаппарата и приводится в его паспортных данных. Для регулирующего гидроаппарата основной может являться графическая зависимость давления от расхода (р – 𝑄 характеристика). Для конструкции любого гидроаппарата характерно наличие запорного или запорно – регулирующего элемента, то есть подвижной детали или группы подвижных деталей, при перемещении которых частично или полностью перекрывается рабочее проходное сечение. Под площадью проходного сечения гидроаппарата понимается минимальное значение площади живого сечения потока рабочей жидкости, проходящего в нём. Эта площадь сечения определяет значение расхода 𝑄 рабочей жидкости, проходящей через гидроаппарат. Основные типы запорных и запорно – регулирующих элементов приведены в табл. 5. 54 Таблица 5 Основные типы запорных и запорно – регулирующих элементов Конструкция Тип Золотниковые С цилиндрическим золотником С плоским золотником С плоским краном С цилиндрическим краном Крановые С коническим краном Со сферическим краном С шариковым клапаном С конусным клапаном Клапанные С игольчатым клапаном С плоским клапаном 55 Схема По конструкции запорно – регулирующего элемента различают гидроаппараты: - золотникового типа, в которых запорно – регулирующим элементом является цилиндрический или плоский золотник; - кранового типа, в которых запорно – регулирующим элементом является плоский, цилиндрический, конический или сферический кран; - клапанного типа, в которых запорно – регулирующим элементом является шариковый, конусный, игольчатый или плоский клапан. По способу воздействия на запорно – регулирующий элемент гидроаппараты подразделяют на регулируемые и настраиваемые. В регулируемых гидроаппаратах размеры проходного сечения или силовое воздействие на запорно – регулирующий элемент могут быть изменены извне в процессе работы гидроаппарата, например, путём регулирования усилия пружины с целью получения заданного значения давления р и расхода 𝑄 рабочей жидкости. В настраиваемых гидроаппаратах изменение размеров проходного сечения или силовое воздействие на запорно – регулирующий элемент возможно только в условиях выключенной гидросистемы, например, путём замены одной дроссельной шайбы на другую с целью получения заданного значения давления р и расхода 𝑄 рабочей жидкости. Рис. 4.3. Гидроаппарат трубного монтажа В зависимости от способа подключения различают гидроаппараты: - трубного (резьбового) исполнения, при котором соединение с другими гидроаппаратами осуществляется с помощью гибких или жёстких трубопроводов (рис. 4.3). Такой тип исполнения имеет ряд недостатков: - наличие большого числа местных сопротивлений в виде соединений трубопроводов и потерь по их длине; - внешние утечки через соединения; - вибрация трубопроводов, что вызывает дополнительный шум; - ограниченный доступ к отдельным гидроаппаратам при большом количестве трубопроводов, что затрудняет проведение регулировки или ремонта гидроаппарата; возможность соединения только простых по конструкции гидроаппаратов (как правило, гидроаппараты трубного исполнения имеют два подвода). Преимуществом такого типа исполнения является простота соединения, не требующая больших затрат при монтаже и ремонте; 56 Рис. 4.4. Стыковое соединение гидроаппаратуры - стыкового (панельного) исполнения, при котором соединение осуществляется при помощи каналов, выведенных на плоскую поверхность монтажной плиты (гидропанели), по которой происходит стыковка с другими гидроаппаратами (рис. 4.4). Этот тип присоединения получил наибольшее распространение (около 80 % стыковых присоединений гидроаппаратуры), поскольку обладает рядом преимуществ: - беспрепятственная замена аппаратов, что обеспечивается унификацией присоединительных и монтажных отверстий стыковых плоскостей; - высокая надёжность уплотнения стыковой плоскости с помощью резиновых колец; - упрощённые условия эксплуатации и ремонта оборудования. Недостатками стыкового присоединения являются: - гидропанели, на которых устанавливается гидроаппаратура, обладают большой металлоёмкостью; - обнаружение и устранение ошибок, допущенных при изготовлении гидропанели, достаточно затруднены; - практически невозможна унификация гидропанелей; - модульного исполнения (сендвич – панели), при котором соединение осуществляется при помощи каналов, выведенных на две параллельные наружные плоскости с одинаковыми координатными присоединительными отверстиями, по которым происходит стыковка гидроаппаратов (рис. 4.5). Преимуществами модульного исполнения являются: - объединение практически всех функций управления гидродвигателя (пуск, остановка и изменение направления движения потока рабочей жидкости, регулирование значения давления и его контроль, и т. п.) в один функциональный блок; - компактность, высокий уровень унификации. 57 Рис. 4.5. Гидроаппараты модульного исполнения Недостатком модульного присоединения является ограниченность пропускной способности, определяемой сравнительно небольшим условным проходом входящих в её состав гидроклапанов (как правило, 6 и 10 мм); Рис. 4.6. Встраиваемый гидроаппарат - встраиваемого исполнения, при котором безкорпусные гидроаппараты монтируют в специальных монтажных гнёздах гидравлических блоков, при этом корпус одного гидроаппарата является неотъемлемой частью другого. Такой тип соединения имеет следующие преимущества: - возможность ремонта без разъединения трубопровода; - удобство встраиваемого элемента в гидроаппаратах стыкового исполнения. Основными параметрами гидроаппарата являются: - условный проход Dу, под которым понимается диаметр условного отверстия, площадь которого равна максимальному значению проходного сечения гидроаппарата (последовательность значений устанавливает ГОСТ 16516 – 80); - номинальное давление рном, под которым понимают наибольшее избыточное давление рабочей жидкости на входе в гидроаппарат, при котором он должен работать в течение срока службы с сохранением параметров (ряды номинальных давлений для гидроприводов устанавливает ГОСТ 12445 – 80); - номинальный расход 𝑄ном , под которым понимают расход жидкости определённой вязкости, проходящей через гидроаппарат (ряды номинальных расходов жидкости для гидроприводов устанавливает ГОСТ 13825 – 80); 58 - масса гидроаппарата без рабочей жидкости и функциональные зависимости, специфичные для каждого гидроаппарата. По принципу действия гидроаппараты могут быть с прямым или предварительным (непрямым) управлением. Прямое управление подразумевает изменение проходного сечения в результате непосредственного воздействия (ручного, механического, электромагнитного, гидравлического или пневматического) на запорно – регулирующий элемент. Гидроаппараты предварительного (непрямого) управления представляют собой совокупность двух гидроаппаратов: основного и вспомогательного (пилотного), где запорно – регулирующий элемент основного гидроаппарата изменяет своё положение в результате гидравлического воздействия потока рабочей жидкости, поступающего от вспомогательного гидроаппарата (запорно – регулирующий элемент вспомогательного гидроаппарата изменяет своё положение в результате непосредственного воздействия). Как правило, гидроаппараты с предварительным управлением применяются при диаметрах условного прохода Dу = 10 мм и более. Предварительное управление для гидроаппарата обеспечивает: - малые габаритные размеры гидроаппаратов при их использовании в гидроприводах с большими значениями расхода и давления; - лёгкость в управлении основным гидроаппаратом; - плавное включение гидродвигателя при подводе к нему потока рабочей жидкости большой мощности. На рис. 4.7 изображена схема, поясняющая действие гидроаппарата с предварительным управлением. Рис. 4.7. Схема действия гидроаппарата с предварительным (пилотным) управлением 59 Гидроаппарат предназначен для пропуска и остановки потока рабочей жидкости от насоса к гидродвигателю. При подаче рабочей жидкости в полость 𝐴 клапана давление через дросселирующее отверстие распространяется в полости B, препятствуя открытию основного клапана. При этом: 𝐹1 + 𝑝𝑆𝐵 > 𝑝𝑆𝐴 , где 𝑆𝐴 и 𝑆𝐵 – эффективные площади основного клапана в полости 𝐴 и В. Давление в полости В повышается до тех пор, пока сила давления, действующая на запорный элемент пилотного клапана, не превысит силу противодействия пружины 𝐹2 . При открытии пилотного клапана рабочая жидкость поступает на слив, давление в полости В падает, что приводит к открытию основного клапана. При значительном давлении в напорной линии для избежания резкого повышения давления (гидроудара) на входе в гидромашину применяют клапаны с декомпрессором (рис. 4.8). При воздействии давления на запорный элемент сначала открывается разгрузочный клапан 1, и рабочая жидкость по каналам клапана поступает в напорную линию, плавно повышая давление в ней. Затем открывается основной клапан 2. Применение клапана с декомпрессором позволяет исключить резкие движения выходного звена гидропривода (например, штока гидроцилиндра) при подаче давления. Рис. 4.8. Клапан с декомпрессором: 1 – разгрузочный клапан; 2 – основной клапан Присоединительные отверстия на принципиальных схемах и выбитые на корпусе гидроаппарата обозначаются прописными буквами латинского алфавита: - Р – отверстие для подвода рабочей жидкости под давлением (напорная линия); - Т – отверстие для отвода рабочей жидкости в гидробак (сливная линия); - А и В – отверстия для присоединения к другим гидравлическим устройствам (линии подключения потребителей); - X и Y – отверстия для управляющих потоков рабочей жидкости (линии управления); - L – отверстие для дренажного отвода рабочей жидкости (дренажная линия). 60 Графическое изображение гидролиний представлено в табл. 6. Таблица 6 Графическое изображение гидролиний Тип Изображение Напорная, сливная Управляющая Линия утечек Гибкая Соединение Пересечение Линия для объединения нескольких гидроаппаратов в один узел Общую классификацию гидроаппаратов осуществляют по функциональным признакам (рис. 4.9). Гидроаппаратура Регулирующая Аппараты управления давлением (гидроклапаны давления) Направляющая Аппараты управления расходом (гидроклапаны расхода) Предохранительные гидроклапаны Гидродроссели Обратные клапана Редукционные гидроклапаны Регуляторы расхода Гидроклапаны разности давлений Сумматоры (делители) потока Логические гидроклапаны Гидроклапаны соотношения давлений Дросселирующие гидрораспределители Гидрораспределители Гидрозамки Рис. 4.9. Общая классификация гидроаппаратуры 61 4.2. Направляющая гидроаппаратура К направляющим гидроаппаратам относят: - обратные клапаны (простые обратные клапаны, гидрозамки и логические гидроклапаны); - направляющие гидрораспределители. 4.2.1. Направляющие гидрораспределители Направляющий гидрораспределитель – это гидроаппарат, предназначенный для управлением пуском, остановом и направлением течения потока рабочей жидкости в двух или более гидролиниях в зависимости от внешнего управляющего сигнала. Все многообразие гидрораспределителей можно классифицировать по ряду признаков: - по конструкции запорно – регулирующего элемента (крановые, клапанные и золотниковые); - по числу подходящих гидролиний (двух-, трех-, четырехлинейные и т. д.); - по числу фиксированных позиций при переключении (двух-, трехпозиционные и т. д.); - по виду управления (ручное, механическое, электромагнитное, гидравлическое, пневматическое, электрогидравлическое, пневмогидравлическое и т. д.); - по типу управления запорно – регулирующим элементом (прямое управление или предварительное); - по способу открытия рабочего проходного сечения (направляющие и дросселирующие). Условное графическое изображение гидрораспределителя не отражает конструкцию запорно – регулирующего элемента. В условном изображении гидрораспределителя указывают следующие элементы: - позиции запорно – регулирующего элемента (исходную и рабочие), число которых изображают соответствующим числом квадратов или прямоугольников; - рабочие каналы (проходы), которые изображают прямыми линиями и стрелками, показывающими направление потоков рабочей жидкости в каждой позиции (закрытый проход изображают тупиковой линией с поперечной чертой, соединение проходов выделяют точками); - внешние гидравлические линии – напорная Р, сливная Т и линии потребителя А и В, подводимые только к исходной позиции гидрораспределителя (позиция, при которой отсутствует любое внешнее управляющее воздействие на запорно – регулирующий элемент); - тип управления, условное изображение которого примыкает к торцам условного обозначение гидрораспределителя. 62 Пример условного изображения гидрораспределителя представлен на рис. 4.10. Рис. 4.10. Условное обозначение гидрораспределителя Чтобы представить работу гидрораспределителя, необходимо мысленно переместить квадрат рабочей позиции в соответствии с направлением управляющего воздействия на место квадрата исходной позиции, оставляя внешние гидролинии в прежнем положении. Тогда истинное направление потока рабочей жидкости укажут стрелки, имеющиеся в этом квадрате. Кроме условных графических обозначений гидрораспределителей установлены цифровые обозначения в виде дроби: в числителе указывают число внешних гидролиний, в знаменателе – число позиций. Например, четырёхлинейный трёхпозиционный гидрораспределитель обозначают дробью 4/3. Наиболее распространённые условные графические изображения типов управляющего воздействия на запорно – регулирующий элемент гидрораспределителя представлены в таб. 7. Таблица 7 Условное обозначение типов управления гидрораспределителем Тип управления Ручное Условное изображение с фиксацией в среднем положении с фиксацией пружинами в среднем положении Электромагнитное Гидравлическое Электрогидравлическое 63 Запорно – регулирующий элемент в направляющих гидрораспределителях всегда занимает фиксированную позицию (исходную или рабочую) по принципу «полностью открыто или полностью закрыто». Поэтому направляющий гидрораспределитель практически не изменяет величину давления и расхода в потоке рабочей жидкости, проходящем через него. Крановые гидрораспределители (рис. 4.11) применяют при небольших давлениях и расходах. Открытие или перенаправление потока рабочей жидкости происходит при механическом повороте пробки, имеющей цилиндрическую или коническую форму. Рис. 4.11. Схема включения кранового гидрораспределителя Недостатком крановых гидрораспределителей является то, что в рабочих положениях 1 или 2 одна сторона пробки находится под рабочим давлением насоса, другая сторона разгружена от давления (рабочая жидкость поступает на слив). В результате возникает сила, прижимающая пробку к одной стороне корпуса, что затрудняет поворот пробки вокруг своей оси. Как правило, крановые гидрораспределители применяют в гидроприводах с рабочим давлением до 10 МПа. Гидрораспределитель, изображённый на рис. 4.11, имеет три рабочие позиции, четыре подходящих гидролинии и механическое управление поворотом запорного элемента – пробки, с фиксацией в среднем (исходном) положении. Условное изображение такого распределителя представлено на рис. 4.12. Рис. 4.12. Условное изображение включения кранового гидрораспределителя 64 Клапанные гидрораспределители просты в изготовлении и надёжны в эксплуатации. Основным преимуществом клапанных гидрораспределителей является высокая герметичность при перекрытии проходного сечения, поэтому они используются в гидросистемах с высоким рабочим давлением. Недостатками распределителей является: - зависимость внешнего усилия при переключении от рабочего давления, поэтому при высоких рабочих давлениях используют гидравлическое управление переключением распределителя; - ограниченное число вариантов коммутации гидролиний. В качестве примера на рис. 4.13 представлен клапанный трёхлинейный двухпозиционный гидрораспределитель с гидравлическим управлением. а) б) Рис. 4.13. Клапанный двухпозиционный гидрораспределитель: а) - конструктивное исполнение; б) - условное изображение В исходном положении при отсутствии давления в канале Х напорная гидролиния Р соединена с гидролинией В. Дренажная гидролиния L обеспечивает отсутствие избыточного давления в полости пружины. При подаче давления в канал Х запорный элемент перемещается вправо, преодолевая сопротивление пружины. Рабочая жидкость под давлением направляется от Р к А. Условное изображение распределителя полностью отражает его назначение и конструкцию. Часто в условном изображении клапанного гидрораспределителя перекрытие канала изображают в виде обратного клапана. Рассмотрим работу клапанного трёхлинейного трёхпозиционного гидрораспределителя с ручным управлением (рис. 4.14). В исходном положении оба канала перекрыты без перетекания рабочей жидкости в направлениях Р → А и Р → В. При перемещении рычага управления влево или вправо соответствующий запорный элемент, преодолевая сопротивление пружины, направляет поток рабочей жидкости под из напорной линии в гидролинию А или В. Перекрытие гидролиний происходит под действием пружин без фиксации элемента управления в исходном положении. 65 а) б) Рис. 4.14. Клапанный трёхпозиционный гидрораспределитель а) - конструктивное исполнение; б) - условное изображение Золотниковые гидрораспределители получили наибольшее распространение в системах гидропривода благодаря следующим преимуществам: - большое количество вариантов коммутации гидролиний; - небольшие усилия при переключении; - высокая надёжность в эксплуатации. Основным элементом распределителя является золотник (рис. 4.14). Золотник представляет собой цилиндрический ступенчатый вал, пояс которого перекрывает кольцевую выточку в корпусе распределителя. Как правило, золотник в исходном положении центрируется пружинами. а) б) Рис. 4.14. Золотниковый гидрораспределитель: а) - конструктивное исполнение; б) - условное изображение При смещении золотника влево (например, под действием электромагнитных сил, создаваемых соленоидом, на рисунке не показано) рабочая жидкость под давлением направляется по каналу распределителя Р → А, на слив В → Т. При смещении золотника вправо – наоборот. 66 Золотниковый гидрораспределитель обладает следующими конструктивными особенностями: - для осевого смещения золотника между поясом золотника и внутренней цилиндрической поверхностью корпуса выполнен зазор, величина которого составляет 5 … 30 мкм; - подвод рабочей жидкости к золотнику осуществляется через внутренние кольцевые расточки в корпусе распределителя, что обеспечивает равенство сил давления в радиальном направлении; - пояс золотника может быть выполнен с небольшой конусностью (6 … 10о ), что обеспечивает более плавное нарастание давления при открытии канала распределителя; - полости, в которых располагаются пружины для фиксированного положения золотника в исходном положении, должны быть разгружены от избыточного давления (как правило, эти полости каналами соединяют со сливной гидролинией). Основными недостатками золотниковых гидрораспределителей являются: - внутренние перетечки через зазоры между поясом золотника и внутренней поверхностью корпуса распределителя, возрастающие с увеличением срока эксплуатации, не позволяют удержать в статическом положении под нагрузкой гидродвигатель, даже если распределитель установлен в положении «закрыто»; - распределители используют при рабочих давлениях до 32 МПа; - чувствительность к засорению. В зависимости от назначения конструкция распределителя может быть различной. Например, на рис. 4.15 изображён распределитель, в исходном положении которого рабочая жидкость из напорной линии подаётся одновременно в гидролинии А и В, а также на слив Т. а) б) Рис. 4.15. Золотниковый гидрораспределитель: а) - конструктивное исполнение; б) - условное изображение 67 Гидрораспределитель, где в исходном положении рабочая жидкость поступает на слив, минуя гидролинии потребителей, изображён на рис. 4.16. а) б) Рис. 4.16. Золотниковый гидрораспределитель: а) - конструктивное исполнение; б) - условное изображение Многообразие схем распределения потоков рабочей жидкости золотниковых гидрораспределителей имеет цифровое обозначение. Некоторые схемы золотниковых гидрораспределителей представлены в таб. 8. Таблица 8 Схемы распределения потоков рабочей жидкости Номер схемы 14 Условное обозначение (без видов управления) А В Р Т Номер схемы Условное обозначение (без видов управления) 94 34 443 64 573 74 574 Одноступенчатый золотниковый гидрораспределитель управляет относительно небольшими расходами рабочей жидкости – до 80 л/мин. При 68 больших расходах требуются значительные усилия для осевого смещения золотника. В этом случае используют распределители с пилотным (электрогидравлическим) управлением – двухступенчатые. Диаметр канала основного распределителя (диаметр условного прохода) – 10 мм и более. Распределитель с пилотным управлением изображён на рис. 4.17. а) б) Рис. 4.17. Двухступенчатый направляющий золотниковый гидрораспределитель с электрогидравлическим управлением: а) - конструктивное исполнение; б) - условное обозначение (подробное и упрощённое) В исходном положении давление из напорной линии подаётся в гидролинии А и В потребителя, и на вход пилотного распределителя. При подаче управляющего сигнала например, на левый соленоид пилотного распределителя, его золотник смещается в крайнюю правую позицию, и рабо69 чая жидкость под давлением поступает через канал 1 в камеру K основного распределителя. Под воздействием давления рабочей жидкости золотник основного распределителя перемещается в крайнюю правую позицию, направляя поток рабочей жидкости Р → А, и В → Т. На рис. 4.17 изображена одна из возможных конструктивных схем двухступенчатого золотникового направляющего гидрораспределителя. 4.2.2. Моноблочные и секционные гидрораспределители По конструктивному исполнению корпуса направляющие гидрораспределители подразделяют на секционные и моноблочные. Рис. 4.18. Моноблочный гидрораспределитель Моноблочный гидрораспределитель выполняется в одном литом блоке с одним или несколькими золотниками. Отличительными особенностями моноблочного распределителя являются: - отсутствие стыков между золотниками, что не требует установки уплотнений; - возможность размещения в корпусе дополнительных гидроаппаратов (напорных и обратных клапанов); - работа при давлении рабочей жидкости до 32 МПа; - малая универсальность в связи с невозможностью изменения числа золотников (предназначены для однотипных машин, выпускаемых большими сериями). 70 а) б) Рис. 4.19. Моноблочный двухзолотниковый гидрораспределитель а) - конструктивное исполнение; б) - условное изображение На рис. 4.19 представлен пример моноблочного двухзолотникового гидрораспределителя. В исходном положении рабочая жидкость проходит через центральный (сквозной) канал распределителя от насоса на слив. При смещении золотника (например, второго золотника влево, рис. 4.20) рабочая жидкость будет поступать Р → А2, В2 → Т. При смещении вправо – наоборот. При этом центральный канал распределителя перекрывается. Рис. 4.20. Рабочая позиция золотника моноблочного гидрораспределителя Применение различных конструктивных схем распределителей диктуется необходимостью максимально эффективно использовать двигатель внутреннего сгорания на мобильной технике. В связи с этим применяют параллельное и последовательное соединение каналов распределителя. 71 а) б) Рис. 4.21. Схемы соединения каналов распределителя: а) - параллельная; б) - последовательная В параллельной схеме (рис. 4.21, а) при перемещении любого золотника в рабочую позицию центральный канал перекрывается. Рабочая жидкость под давлением из напорной линии через каналы золотника поступает в гидродвигатель (например, в гидроциолиндр). Параллельная схема позволяет одновременно перемещать в рабочее положение несколько золотников. Если давление в полостях гидроцилиндров будет одинаково, то исполнительные механизмы начнут работать одновременно. При разных давлениях нагрузки первым будет работать гидроцилиндр, в котором давление меньше (меньше нагрузка на шток). И только после его остановки и повышения давления заработает второй гидроцилиндр. В последовательной гидросхеме (рис. 4.21, б) при исходном положении золотников рабочая жидкость также через центральный канал поступает на слив. При включении первого распределителя блокируется центральный канал, и рабочая жидкость ко второму золотнику поступать не будет. Таким образом, при последовательной схеме возможно включение только одного гидродвигателя. Рис. 4.22. Секционный гидрораспределитель 72 Секционные гидрораспределители (рис. 4.22) используют для управления гидроприводами с большим количеством рабочих органов. Отличительными особенностями распределителей являются: - золотники располагаются в отдельных секциях, которые объединяют в один блок с сливной и напорной секциями при помощи шпилек и связных винтов; - между секциями устанавливают резиновые уплотнительные кольца; - конструктивное исполнение секций (число комбинаций) может быть различным, что обеспечивает высокую универсальность распределителя; - распределители используют на давление до 16 и до 25 МПа. Секционные гидрораспределители удобны в эксплуатации. Изношенная секция может быть легко заменена. Недостатком является значительная масса распределителей и наличие стыков, что создаёт возможность утечек рабочей жидкости. Секционные гидрораспределители часто называют пакетными или Sandwich – ventiles (сэндвич – панели). Секции распределителя различных комбинаций имеют цифровое обозначение. В секционных гидрораспределителях, широко применяемых в мобильной технике, наиболее часто используют параллельную или параллельно – последовательную схему включения золотников. На рис. 4.23 представлено условное графическое изображение секционного гидрораспределителя, состоящего из напорной 20, трёх рабочих 01, промежуточной 10.4 и сливной 30 секций. Рис. 4.23. Условное изображение секционного распределителя с параллельно – последовательной схемой включения золотников Напорная секция 20 с обратным клапаном и предохранительным клапаном прямого действия применяется для гидропривода, не требующего расположения предохранительного клапана непосредственно около насоса. 73 Рабочая секция 01 – трёхпозиционная, с двумя запертыми отводами, Гидролиния соединена с баком при нейтральной положении золотника. Золотник имеет автоматическую фиксацию в нейтральной позиции и пружинный возврат из рабочих позиций. Применяется для управления гидроцилиндрами двухстороннего действия и гидромоторами. Прмежуточная секция 10.4 с тремя обратными клапанами применяется для совмещения двух операций от одного напорного потока при последовательном соединении гидродвигателей. Сливная секция 30 применяется для слива рабочей жидкости в бак. Сливная секция может иметь два сливных канала. При этом в основном сливном канале создаётся подпорное давление для предотвращения разрыва целостности потока рабочей жидкости и образования кавитации. В гидрораспределителе может использоваться до 12 рабочих секций. Рабочие секции могут иметь между собой промежуточную секцию для выполнения дополнительных функций, например, для объединения двух потоков при совмещении рабочих операций. 4.2.3. Обратный клапан Обратный клапан – это направляющий гидроаппарат, предназначенный для пропускания рабочей жидкости только в одном направлении (рис. 4.10). Рабочая жидкость свободно протекает через обратный клапан в направлении А→В, преодолевая сопротивление пружины 1, в обратном направлении поток жидкости надёжно перекрыт запорным элементом 2. а) б) Рис. 4.10. Обратный клапан: а) - схема работы: 1 – поджимная пружина; 2 – запорный элемент; А, В – точки подключения напорной линии и линии потребителя; б) - условное изображение Основными требованиями, предъявляемыми к конструкции обратного клапана, являются: - минимальное сопротивление потоку рабочей жидкости в направлении разрешённого течения; - герметичность в обратном направлении. 74 Рис. 4.11. Типовая схема применения обратных клапанов: Н1 – ручной поршневой насос; Н2 – объёмный насос; Ц – гидроцилиндр; КП – клапан предохранительный; Ф – фильтр; Р – гидрораспределитель; ДР – дроссель; КО – клапан обратный Обратные клапаны применяют (рис. 4.11): - для запирания одного из направлений потока (например, в гидроприводах с несколькими насосами для исключения взаимного влияния при их работе – клапан КО1; в блоках фильтров, предназначенных для установки в реверсивных линиях; в качестве подпиточных в гидроприводах с замкнутой циркуляцией); - в качестве перепускных (by-pass) клапанов для защиты сливных фильтров при их чрезмерном засорении (клапан КО3); - в качестве перепускных клапанов для обхода дросселирующих устройств с целью дросселирования только в одном направлении (клапан КО4); - в качестве впускных и выпускных клапанов поршневых насосов; - в напорных линиях гидроприводов для исключения слива рабочей жидкости при неработающем насосе (клапан КО2); - в качестве подпорных клапанов для создания определённого давления в гидросистеме (на схеме не показано). 4.2.4. Обратный клапан с гидравлической деблокировкой (гидрозамок) Обратный клапан с гидравлической деблокировкой (управляемый обратный клапан или гидрозамок) – это направляющий гидроаппарат, предназначенный для пропускания потока рабочей жидкости в одном направлении при отсутствии управляющего воздействия и течения рабочей жидкости в противоположном направлении при наличии управляющего воз75 действия. Обычно гидрозамки устанавливают между гидроцилиндром и гидрораспределителем для надёжной фиксации штока гидроцилиндра, неуправляемое перемещение которого может быть вызвано неизбежными перетечками в зазоре запорно – регулирующего элемента гидрораспределителя. Управляемые обратные клапана применяют: - для перекрытия гидросистем, находящихся под нагрузкой; - в качестве предохранителей для предотвращения опускания груза при поломке трубопровода; - в качестве средства, предотвращающего постепенное опускание гидравлических зажимов потребителей. Вследствие широкого применения золотниковых гидрораспределителей, который в нейтральном положении не может обеспечить требуемой герметичности, шток гидроцилиндра под нагрузкой будет «проседать». Для предотвращения самопроизвольного движения штока гидроцилиндра, находящегося под нагрузкой, применяют гидрозамки. По числу запорно – регулирующих элементов различают гидрозамки одностороннего и двухстороннего действия с шариковыми или коническими клапанами. По виду управляющего воздействия в линии Х различают гидрозамки с гидравлическим, пневматическим, электромагнитным и механическим управлением. В гидроприводах мобильных машин чаще всего применяют гидрозамки с гидравлическим управлением. 76 Гидрозамок одностороннего действия (рис. 4.12). а) б) Рис. 4.12. Гидрозамок одностороннего действия: а) - схема работы: 1 – запорный элемент; 2 – поршень со штоком; А, В – точки подключения напорной или сливной линий и линии потребителя; Х – линия управляющего воздействия; б) - условное обозначение Рабочая жидкость свободно протекает через обратный клапан 1 в направлении А → В при отсутствии управляющего давления в линии Х. В направлении от линии В к линии А обратный клапан закрыт. При подаче управляющего давления в линию Х поршень 2 перемещается влево, при этом шток поршня отжимает запорный элемент обратного клапана, позволяя жидкости течь в обратном направлении от А → В. а) б) Рис. 4.12. Гидрозамок одностороннего действия: а) - схема работы: 1 – запорный элемент; 2 – поршень со штоком; А, В – точки подключения напорной или сливной линий и линии потребителя; Х – линия управляющего воздействия; б) - условное обозначение При течении рабочей жидкости в направлении В → А в линии А давление может иметь некоторое избыточное значение вследствие подпорного действия установленного ниже гидроаппарата (например, при установке в линии А дросселя или предохранительного клапана). В этом случае от77 крытие клапана может происходить со значительной временной задержкой. В связи с этим различают односторонние неразгруженные и разгруженные гидрозамки. а) б) Рис. 4.13. Разгруженный односторонний гидрозамок: а) - схема; б) - условное обозначение; 1 – запорный элемент; 2 – поршень со штоком; L – дренажная линия; Разгруженный гидрозамок (рис. 4.13) отличается от неразгруженного наличием дополнительной камеры, соединённой дренажной линией L со сливом в гидробак. Таким образом обеспечивается отсутствие противодавления управляющему давлению, действующему на поршень в линии Х. а) б) Рис. 4.14. Схема установки гидрозамка: а) - неразгруженного; б) - разгруженного; Н – насос; Ц – гидроцилиндр; Р – гидрораспределитель; ДР – дроссель с обратным клапаном; ГЗ – гидрозамок; КП – клапан предохранительный; Ф – фильтр; КО – клапан обратный 78 Рассмотрим работу неразгруженного гидрозамка, который обеспечивает фиксированное положение гидроцилиндра с закреплённым на его штоке грузом (рис. 4.14, а). При переключении гидрораспределителя Р в левую позицию шток поршня перемещается вверх, поднимая закреплённый на нём груз весом G. Гидрозамок ГЗ в этом случае работает как обычный обратный клапан. При переключении гидрораспределителя в правую позицию шток поршня перемещается вниз. При этом давление в линии управления Х, соединённой с напорной линией, открывает гидрозамок для течения рабочей жидкости из штоковой полости гидроцилиндра на слив. Если в штоковой полости гидроцилиндра будет отсутствовать противодавление, то под действием веса груза G произойдёт увеличение скорости перемещения штока гидроцилиндра, и как следствие, падение давления в поршневой полости. Падение давления в линии управления Х вызовет закрытие гидрозамка, что приведёт к остановке перемещения штока гидроцилиндра. Давление увеличится до номинального значения, гидрозамок снова откроется, и всё повторится сначала. Таким образом, периодическое открытие и закрытие гидрозамка приведёт к ненормальной работе гидроцилиндра. Для исключения подобной ситуации в линию, соединяющую гидрозамок и штоковую полость гидроцилиндра, устанавливают дроссель ДР в паре с обратным клапаном. Дроссель создаёт подпорное давление, которое обеспечивает стабильное перемещение вниз штока гидроцилиндра с закреплённым грузом. Исполнение гидрораспределителя Р в нейтральном положении обеспечивает отсутствие избыточного давления в рабочей линии А и в линии управления Х гидрозамка. Гидравлическая схема с применением разгруженного гидрозамка изображена на рис. 4.14, б. Отличительной особенностью такой схемы является место расположения гидрозамка. Достаточно часто гидрозамок встраивают в заднюю крышку гидроцилиндра, и в этом случае дроссель, установленный между гидрозамком и сливной линией, создаёт противодавление в штоковой полости поршня гидрозамка. Если дросселирование необходимо осуществить за гидрозамком, следует применять разгруженный гидрозамок, в котором давление дросселирования не воздействует на поршень управления гидрозамка. Для предотвращения самопроизвольного движения штока гидроцилиндра под действием внешней знакопеременной нагрузки при нейтральном положении золотникового гидрораспределителя применяю двухсторонние гидрозамки (рис. 4.15). 79 а) б) Рис. 4.15. Двухсторонний гидрозамок: а) - схема; б) - условное обозначение; 1, 3 – запорный элемент; 2 – поршень со штоком; Двухсторонний гидрозамок состоит из двух обратных клапанов 1, 3 и поршня с двумя толкателями 2. При подаче давления например, в линию А1, жидкость свободно протекает через левый обратный клапан в направлении А1→В1. Одновременно давление жидкости, поступающей в клапан через линию А1, действует на поршень 2, заставляя его перемещаться вправо (при этом давление в линии А2 отсутствует). Толкатель поршня отжимает запорный элемент правого обратного клапана, позволяя жидкости течь в направлении В2→А2. При отсутствии давления жидкости в линиях А1 и А2 обе точки подключения потребителя перекрыты без утечек. Типовая схема применения двухстороннего гидрозамка приведена на рис. 4.16 (на схеме представлено ещё одно условное изображение гидрозамка). 80 Рис. 4.16. Типовая схема применения гидрозамка При нейтральном положении гидрораспределителя Р насос Н подаёт масло через фильтр Ф в гидробак. При перемещении секции гидрораспределителя в любую позицию шток гидроцилиндра будет перемещаться в соответствующую сторону (например, при перемещении в левую по схеме позицию гидрораспределителя шток гидроцилиндра будет перемещаться на выдвижение). Дроссели ДР1 и ДР2 обеспечивают регулирование скорости перемещения штока гидроцилиндра. При переводе секции гидрораспределителя в нейтральное положение шток гидроцилиндра будет надёжно зафиксирован в некотором положении. 4.2.5. Логические гидроклапаны Логический гидроклапан – это направляющий гидроаппарат, предназначенный для управления направлением потока рабочей жидкости в зависимости от наличия давления в подводящих линиях. Логические гидроклапаны применяются в схемах автоматики для выполнения соответствующих логических операций. По назначению логические гидроклапаны делятся на: - гидроклапаны с логической функцией «И»; - гидроклапаны с логической функцией «ИЛИ». Клапан «ИЛИ» обеспечивает возможность определения более высокого давления между двумя гидролиниями в гидроприводе, позволяя использовать эту гидролинию для вспомогательной функции (например, для отключения механического тормоза гидромотора). Схема гидроклапана с функцией «ИЛИ» изображена на рис. 4.17. 81 а) б) Рис. 4.17. Логический гидроклапан (функция «ИЛИ»): а) - схема; б) - условное обозначение Подача давления осуществляется в гидролинию А1 или А2. В любом случае независимо от того, в какую гидролинию осуществляется подача давления, рабочая жидкость будет поступать в гидролинию В. Наиболее часто гидроклапан с функцией «ИЛИ» применяют для отключения механического тормоза вала гидромотора (рис. 4.18). Рис. 4.18. Типовая схема применения логического гидроклапана «ИЛИ» Для предотвращения произвольного вращения вала гидромотора М применяют механический тормоз, усилие на котором обеспечивается односторонним гидроцилиндром Ц при отсутствии давления в штоковой полости. При подаче давления в любую подводящую к гидромотору гидролинию давление через логический клапан КИ с функцией «ИЛИ» поступает в штоковую полость гидроцилиндра, обеспечивая свободное вращение вала гидромотора. 4.3. Регулирующая гидроаппаратура Регулирующие гидроаппараты предназначены для регулирования параметров рабочей жидкости (расхода и давления) за счёт изменения рабочего проходного сечения. К регулирующим относят гидроклапаны давления (предохранительные и редукционные), дроссели и регуляторы пото82 ка рабочей жидкости. Общая классификация регулирующих гидроаппаратов представлена на рис. 4.19. Рис. 4.19. Структурная схема классификации регулирующей гидроаппаратуры Предохранительный гидроклапан – это напорный гидроклапан, предназначенный для предохранения элементов гидросистемы от давления, превышающего допустимое. По типу воздействия на запорно – регулирующий элемент различают гидроклапаны прямого и пилотного управления. Гидроклапан прямого управления изображён на рис. 4.20. Необходимое для работы гидропривода давление рабочей жидкости действует на конусный затвор предохранительного клапана, установленного в напорной линии. Сила этого давления уравновешивается силой поджатия пружины (клапан закрыт). При превышении установленного давления конусный затвор отходит от своего седла, позволяя жидкости течь из напорной линии в сливную (Р → Т). Давление жидкости понижается, что обеспечивает нормальную работу гидропривода. 83 а) б) Рис. 4.20. Предохранительный клапан прямого действия: а) - конструктивное исполнение; б) - условное изображение Предохранительный клапан может быть регулируемый или нерегулируемый. В случае регулирования давления настройки клапана на условном изображении поджимной пружины клапана выполняется стрелочка. Предохранительный клапан (рис. 4.21) применяют: - для предохранения гидродвигателей от перегрузки (клапаны КП1 и КП3); - в качестве перепускного например, при засорении фильтра (клапан КП2); - в качестве подпорного при установке в сливную гидролинию (на схеме не показано). Рис. 4.21. Типовая схема применения предохранительного клапана Конструктивное исполнение клапана с пилотным управлением изображено на рис. 4.22. В состоянии покоя на обе стороны основного поршня 1 действует одинаковое давление (камеры K и M, поршень сбалансирован). Пружина 4 удерживает поршень в исходном положении. Каналы Р и Т 1 разделены. Давление включения основного клапана регулируется с помощью пружины пилотного клапана 3. Когда давление в гидросистеме достигнет установленного на клапане 3 значения, запорно – регулирующий элемент пилотного клапана откроется, и жидкость через сопло 2 и конусный затвор клапана управления стекает в линию слива Т2. В камере основного клапана K в результате слива рабочей жидкости резко упадёт давление. В сопле возникает перепад давлений, то есть на обе стороны основного поршня 1 действует разное давление. Поршень смещается влево, открывая канал слива Р→Т1. 84 При подключении клапана 5 можно дистанционно разгружать основной клапан, создавая перепад давлений на его торцах с помощью слива рабочей жидкости в гидробак. а) б) Рис. 4.22. Предохранительный клапан с пилотным управлением: а) - конструктивное исполнение; б) - условное изображение Редукционный клапан – это регулирующий гидроклапан, предназначенный для создания пониженного (редуцированного) давления в отводимом потоке. Конструктивное исполнение клапана изображено на рис. 4.23. а) б) Рис. 4.23. Редукционный клапан: а) - конструктивное исполнение; 1 - запорно – регулирующий элемент (золотник); 2 - пружина; 3 - регулировочный винт; б) - условное изображение 85 Жидкость протекает в направлении Р1 → Р2 через кольцевую щель площадью 𝑆0 = 𝜋𝑑ℎ. Расход жидкости определяется шириной щели h. При увеличении давления в линии Р2 (линия потребителя) давление действует на левый торец золотника, заставляя его смещаться вправо, преодолевая усилие пружины. Ширина щели h уменьшается, что приводит к уменьшению расхода жидкости через клапан и, следовательно, к уменьшению давления в линии потребителя Р2. Клапан поддерживает давление Р2 постоянным, независимо от изменения расхода, который может забрать потребитель из выходной гидролинии. Если потребитель (например, гидроцилиндр) остановлен, то давление р2 возрастает выше давления настройки клапана и золотник переместится вправо до положения, при котором ℎ = 0. Редукционные клапаны обычно устанавливают в системах, где от одного насоса работает несколько потребителей с разными значениями рабочего давления. Типовая схема применения редукционного клапана прямого управления представлена на рис. 4.24. Рис. 4.24. Типовая схема применения редукционного клапана Гидроцилиндры Ц1 и Ц2 работают при разных давлениях, значение которых определяется редукционным клапаном КР1 и КР2. Синхронизатор расхода – это регулирующий гидроаппарат управления расходом рабочей жидкости, предназначенный для поддержания заданного соотношения рабочей жидкости в параллельных гидролиниях. По назначению синхронизаторы расхода классифицируются на делители и сумматоры потока (рис. 4.25). Делитель потока является синхронизатором расхода, предназначенным для разделения одного потока рабочей жидкости на два или более потоков с равными значениями расходов жидкости независимо от изменения давления в выходной гидролинии. При равенстве давлений р1 и р2 золотник уравновешен, и расходы Q1= Q2. Если, например, давление в гидролинии 1 увеличится в сравнении 86 с давлением в гидролинии 2, то при этом увеличится давление р1 в клапане, что приведет к смещению золотника вправо. Проходное сечение потока жидкости слева увеличится, а справа уменьшится. Это приведет к увеличению расхода Q1 и выравниванию давлений в гидролиниях. При равенстве давлений р1 и р2 золотник остановится. а) б) Рис. 4.25. Синхронизатор расхода: а) - конструктивное исполнение; б) - условное изображение сумматора и делителя потока Принцип действия и конструктивная схема сумматора потока схожи с делителем потока, отличие лишь в гидравлических коммуникациях. На рис. 4.26 приведена типовая схема применения синхронизатора расхода. 87 Рис. 4.26. Типовая схема применения синхронизатора расхода При подъёме автомобиля на платформе гидравлического подъёмника вследствие смещения центра масс автомобиля на шток гидроцилиндров Ц1 и Ц2 будут действовать различные усилия. При подъёме платформы это может привести к отклонению самой платформы от горизонтального положения. При подаче давления в напорную линию рабочая жидкость через гидрозамок ЗМ и обратный клапан КО1 поступает на делитель потока ДП, где расходы в односторонние гидроцилиндры Ц1 и Ц2 распределяются в соответствии с нагрузкой на шток. Подъём платформы происходит без отклонения от линии горизонта. При смещении распределителя в крайнюю правую позицию давление жидкости действует на поршень золотника, и рабочая жидкость из поршневой полости гидроцилиндров через сумматор потока СП, обратный клапан КО2 и гидрозамок ЗМ поступает на слив. Опускание платформы также будет происходить без отклонения от линии горизонта. 88