Задание - StudHelp.Net

advertisement

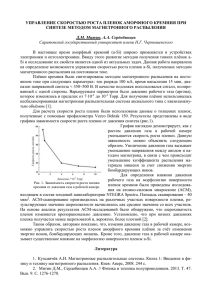

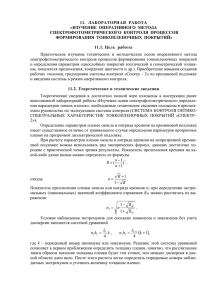

Министерство образования Республики Беларусь Учреждение образования БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ Факультет заочного обучения Кафедра проектирования информационно-компьютерных систем КОНТРОЛЬНАЯ РАБОТА по предмету МОДЕЛИРОВАНИЕ И КОМПЬЮТЕРНЫЙ АНАЛИЗ РАДИОЭЛЕКТРОННЫХ СРЕДСТВ Вариант 12 Студент Преподаватель К.А.Краюшкин С.А.Павлюковец Минск 2015 Часть 1 Задание 1 Подобрать материал резистивного слоя, выбрать форму плёночных резисторов, рассчитать резистор, помеченный звёздочкой, и описать способ напыления выбранного резистивного материала. Резисторы R1 R2* R3 R4 R5 R6 R7 8 к ± 20%; 5 мВт 100 ± 20%; 30 мВт 4,7 к ± 10%; 10 мВт 120 к ± 10%; 5 кВт 35 к ± 20%; 40 мВт 1,5 к ± 20%; 15 мВт 13 к ± 10%; 10 мВт Рассчитаем 𝜌кв : 𝜌кв ∑𝑛𝑖=1 𝑅𝑖 8 + 0,1 + 4,7 + 120 + 35 + 1,5 + 13 182,3 =√ =√ =√ 1 0,125 + 10 + 0,213 + 0,008 + 0,029 + 0,67 + 0,077 11,12 ∑𝑛𝑖=1 𝑅𝑖 = 4 кОм Основываясь на полученном значении, выберем сплав кермет К50, сопротивление квадрата резистивной пленки которого 103 — 104 Ом/кВ. Необходимо проверить, сможет ли выбранный материал обеспечивать изготовление резисторов по точности, обеспечивая указанную 𝛾𝑅 : 𝛾кФ = 𝛾𝑅 − 𝛾𝜌 − 𝛾𝑅ст − 𝛾𝑅𝑡 − 𝛾𝑅𝑘 , где 𝛾кФ — допустимая погрешность коэффициента формы; 𝛾𝜌 — погрешность воспроизведения 𝜌 (5%); 𝛾𝑅ст — погрешность, вызванная старением пленки (0%); 𝛾𝑅𝑘 — погрешность переходных сопротивлений контактов (1,5%); 𝛾𝑅𝑡 = 𝛼𝑅 (𝑇𝑚𝑎𝑥 − 20°𝐶 ) × 100% = 3 × 104 (55 − 20) × 100 = 1,5% — температурная погрешность, при расчете которой использовался параметр 𝛼𝑅 = 3*104 — температурный коэффициент сопротивления материала. Тогда 𝛾кФ = 20 − 5 − 0 − 1,5 − 1,5 = 12 % Так как полученное 𝛾кФ положительное, то данный материал можно использовать для изготовления резисторов. Для резистора R2 с выбранным материалом рассчитаем Кф𝑅2 и выберем форму: Кф𝑅2 = 𝑅2 102 = 𝜌0 104 = 0,01 < 10 – выберем резистор прямоугольной формы. Рассчитаем минимальную ширину резистора 𝑏𝑚𝑖𝑛 , при который можно обеспечить заданную мощность: 𝑃 𝑏𝑚𝑖𝑛 = √ 𝑃 (∆𝑏+ 𝑏∆ = 0 ×Кф𝑅2 ∆𝑙 Кф𝑅2 𝛾кФ ) = 30×10−3 =√ 10−2 ×2×104 (0,01+ 0,01 ) 0,01 0,12 =1,2 мм = 8,42 мм —ширина, обеспечивающая заданную точность. 𝐿𝑅1 = 𝑏∆ (1 + √1 + Кф𝑅2 (𝑚 + 1) = 8,42 (1 + √1 + 0,01(1 + 1)) = 16,92 мм 𝑛𝑅1 = 𝐿𝑅1 𝑎+𝑏 = 16,92 8,42+8,42 = 1 (число резистивных полосок) Сведем полученные расчеты в таблицу: Резистор Тип L a b n Кф𝑹𝟐 B R2 Прямоугольный 0,01 16,92 16,92 8,42 1 8,42 Чтобы изготовить данный резистор, необходимо напылить кермет, который является тугоплавким материалом. Используем способ ионного распыления. Данный процесс — «холодный», так как атомарный поток вещества на подложку создается путем бомбардировки поверхности атомов до энергии, которая превышает энергию связи с соседними атомами. Поток ионов, который необходим для этого, создается в электрическом газовом разряде, для чего давление газа в рабочей зоне создается крайне высокое. Оно позволяет рассеять поток атомов с мишени и повысить равномерность толщины осаждаемой пленки до точности ±1%, причем не используя дополнительные устройства. Одна из разновидностей ионного распыления — катодное распыление. Данный метод постепенно вытесняется процессами высокочастотного магнетронного распыления. Однако, являясь процессом простым и в то же время содержащим все главные черты данной группы процессов, ионное распыление — удобная форма для изучения данного типа распылений. На нижеследующем рисунке представлена схема рабочей камеры установки катодного распыления: Рис. 1 — Камера установки катодного распыления. Основные элементы камеры: 1. Анод с размещенными на нем подложками; 2. Игольчатый натекатель, который обеспечивает непрерывную подачу аргона; 3. Катод — мишень из материала, который подлежит распылению и осаждению; 4. Вакуумный колпак из нержавеющей стали; 5. Экран, охватывающий катод с небольшим зазором и предотвращающий паразитные разряды на стенки камеры; 6. Постоянный электромагнит, который удерживает электроны в пределах разрядного столба; 7. Герметизирующая прокладка. На данном рисунке также видно, что питание осуществляется постоянным напряжением, а нижний электрод с подложками заземлен и находится под более высоким потенциалом катод-мишень. Переменная нагрузка регулирует ток разряда. Достоинства метода: 1. Возможность напылять пленки из тугоплавких материалов. 2. Равномерность напыления. 3. Состав пленки идентичен составу используемого материала. 4. Процесс «безынерционен». 5. Толщина пленки равномерна. 6. Высокая адгезия пленок к подложкам. 7. Низкая температура подложен в процессе напыления пленок. Недостатки метода: 1. Возможность распыления только проводящих материалов, которые способны эмитировать в разряд электроны, ионизирующие молекулы аргона и поддерживающие горение. 2. Малая скорость роста пленки из-за значительного рассеивания распыляемых атомов материала в объеме рабочей камеры. 3. Загрязненность пленок молекулами остаточных газов. Задание 2 Выбрать конструкцию всех элементов схемы, обосновать выбор конструкции, выполнить сечение кристалла в плоскости указанных элементов. VT1 – планарный с равномерной концентрацией примеси в коллекторе; Сечение: VT1 – C1 – R2 – R1 Задание 3 Составить упрощённый технологический маршрут изготовления полупроводниковой ИС, базовым технологическим элементом для которой является транзистор. Маршрут необходимо пояснить иллюстрациями структур, получаемых в результате проведения соответствующих технологических операций. 1. Механическая обработка поверхности рабочей стороны пластины до 14 класса чистоты, а также травление в парах соляной кислоты для удаления нарушенного слоя; 2. Напыление пленки оксида кремния; 3. Избирательное травление оксида кремния и анизотропное травление кремния 4. Формирование эпитаксиальной структуры; 5. Стравливание оксида кремния и окисление всей поверхности; 6. Напыление пленки оксида кремния; 7. Формирование базового слоя диффузией примеси р-типа; 8. Напыление пленки оксида кремния; 9. Фотолитография для вскрытия окон под эмиттерную диффузию; 10. Формирование эмиттерного слоя диффузией примеси р-типа; 11. Напыление пленки оксида кремния; 12. Фотолитография для создания рисунка разводки. Часть 2 1. Ознакомиться с конструкцией корпуса микросхемы и выписать ее габаритные и установочные размеры. 2. Выполнить компоновочный расчет печатной платы и выбрать ее типоразмер в соответствии с ГОСТ 10317-79. 3. Спроектировать зонную структуру расчленения площади печатной платы. 4. Выполнить компоновочный эскиз, разместив микросхемы, разъемы и другие элементы на плате, вычерченной на миллиметровой бумаге. 5. Рассчитать собственную частоту печатной платы и проверить выполнение требования механической прочности. Вид компоновки Тип корпуса Количество ИМС Степень в изделии жесткости по механическим воздействиям Кассетная 2106.24-1 11 III