Выбор посадок шлицевых соединений

advertisement

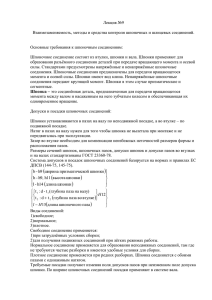

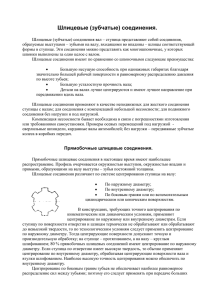

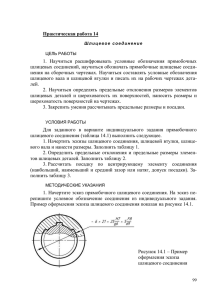

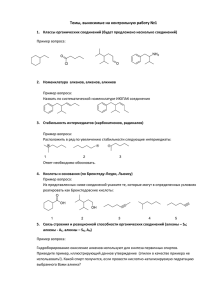

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ РЕСПУБЛИКИ БЕЛАРУСЬ ГЛАВНОЕ УПРАВЛЕНИЕ ОБРАЗОВАНИЯ, НАУКИ И КАДРОВ Учреждение образования «БЕЛОРУССКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ» Кафедра технологии металлов А. А. Миренков, Ю. А. Ратобыльская ВЫБОР ПОСАДОК ШЛИЦЕВЫХ СОЕДИНЕНИЙ Методические указания к курсовой работе по дисциплине «Метрология, стандартизация и сертификация» для студентов факультета механизации сельского хозяйства всех специальностей Горки БГСХА 2014 1 УДК 621.824.43:006.91:006.9(072) Одобрено методической комиссией факультета механизации сельского хозяйства. Протокол № 2 от 22 октября 2013 г. Авторы: кандидат технических наук, доцент А. А. Миренков; ассистент Ю. А. Ратобыльская Рецензент: кандидат технических наук, доцент М. К. Саскевич Выбор посадок шлицевых соединений : методические указания к курсовой работе по дисциплине «Метрология, стандартизация и сертификация» / А. А. Миренков, Ю. А. Ратобыльская. – Горки : БГСХА, 2014. – 36 с. Приведены общие сведения о выборе посадок для прямобочных и эвольвентных шлицевых соединений. Изложены порядок и примеры расчета для данных соединений. Для студентов факультета механизации сельского хозяйства всех специальностей. © УО «Белорусская государственная сельскохозяйственная академия», 2014 2 ВВЕДЕНИЕ Основной задачей при выполнении курсовой работы является закрепление знаний, полученных студентами в процессе самостоятельной работы, развитие навыков в применении теоретических знаний для решения практических задач по расчету точности деталей и узлов машин и в работе со справочной литературой. К выполнению курсовой работы студент может приступить при усвоении соответствующих разделов курса «Метрология, стандартизация и сертификация». Студент выполняет работу по выданному заданию. 1. ОБЩИЕ СВЕДЕНИЯ. СОЕДИНЕНИЯ ШЛИЦЕВЫЕ ПРЯМОБОЧНЫЕ Шлицевые соединения, как и шпоночные, предназначены для передачи крутящих моментов в соединениях шкивов, муфт, зубчатых колес и других деталей с валами. В отличие от шпоночных соединений, шлицевые соединения, кроме передачи крутящих моментов, осуществляют еще и центрирование сопрягаемых деталей. Шлицевые соединения могут передавать большие крутящие моменты, чем шпоночные, и имеют меньшие перекосы и смещения пазов и зубьев. В зависимости от профиля зубьев шлицевые соединения делят на соединения с прямобочным, эвольвентным и треугольным профилем зубьев. Номинальные размеры и число зубьев шлицевых соединений прямобочного профиля регламентированы ГОСТ 1139–80. В зависимости от величины передаваемых нагрузок устанавливают три серии прямобочных шлицевых соединений: легкую, среднюю и тяжелую. Соединения легкой серии имеют небольшие значения высоты и числа зубьев. К ним относятся неподвижные легконагруженные соединения. Соединения средней серии обладают большими по сравнению с соединениями легкой серии значениями высоты и числа зубьев и применяются для передачи средних нагрузок. Соединения тяжелой серии имеют наибольшие высоту и число зубьев и предназначены для тяжелых условий работы (прил. 1). 3 Для прямобочных шлицевых соединений, в зависимости от предъявляемых к ним эксплуатационных и технических требований, применяют три способа центрирования втулок на валах: по наружному диаметру D; по внутреннему диаметру d; по боковым поверхностям зубьев b. Центрирование по D рекомендуется при повышенных требованиях к соосности элементов соединения, когда твердость втулки не слишком высока и допускает обработку чистовой протяжкой, а вал обрабатывается фрезерованием и шлифуется по наружному диаметру D. Применяется такое центрирование в подвижных и неподвижных соединениях. Центрирование по d применяется в тех же случаях, что и центрирование по D, но при твердости втулки, не позволяющей обрабатывать ее протяжкой. Такое центрирование является наименее экономичным. Центрирование по b используют, когда не требуется высокой точности центрирования, при передаче значительных крутящих моментов. Согласно ГОСТ 1139–80 посадки образуются путем сочетания из числа предусмотренных полей допусков втулок и валов и назначаются в зависимости от принятого способа центрирования на центрирующий диаметр и боковые поверхности зубьев. При центрировании по D посадки назначаются на размеры D и b, при центрировании по d – на d и b. Если детали шлицевого соединения центрируются по боковым поверхностям зубьев, посадка назначается только на размер b. Поля допусков втулок и валов для образования посадок центрирующих поверхностей при различных способах центрирования шлицевых соединений прямобочного профиля приведены в прил. 2. ГОСТ 1139–80 предусматривает и допуски нецентрирующих диаметров вала и втулки. Допуски нецентрирующих диаметров приведены в прил. 3. Шероховатость поверхностей элементов шлицевых соединений стандартами не регламентируется и может выбираться в зависимости от назначения соединения и предъявляемых к нему эксплуатационных требований с учетом применяемых методов обработки деталей. Обычно при всех способах центрирования шероховатость центрирующих поверхностей вала рекомендуется 4 выдерживать в пределах Ra 1,25...0,32 мкм, а втулки – Ra 2,5...1,25 мкм. Шероховатость нецентрирующих поверхностей вала и втулки – Rz 20...10 мкм. Условное обозначение прямобочного шлицевого соединения должно содержать: − букву, указывающую центрирующий параметр; − число шлиц и номинальные размеры d, D и b соединения; − обозначение посадок по диаметрам и по ширине шлица, помещенное после соответствующих размеров. Поля допусков нецентрирующих диаметров допускается в обозначении не указывать. Рассмотрим пример обозначения прямобочного шлицевого соединения при различных способах центрирования с параметрами z = 8, d = 36 мм, D = 40 мм, b = 7 мм. Центрирование по d: H7 D9 соединение d 8 36 40 7 ; e8 f8 вал d 8 36е8 40 7 f 8; втулка d 8 36 H 7 40 7 D9. Центрирование по D: H8 F10 соединение D 8 36 40 7 ; h7 h9 вал D 8 36 40h7 7h9; втулка D 8 36 40H 8 7 F10. Центрирование по b: D9 соединение b 8 36 40 7 ; h8 вал b 8 36 40 7h8; втулка b 8 36 40 7 D9. 1.1. Выбор средств измерений и контроля прямобочных шлицевых соединений Контроль прямобочных шлицевых соединений осуществляется с помощью комплексных проходных калибров (пробок и колец), а также поэлементно путем использования непроходных калибров или универсальных измерительных приборов (рис. 1 и 2). 5 При выборе универсальных средств измерения необходимо, чтобы предельная погрешность средств измерения (∆lim) равнялась или была меньше допустимой погрешности измерения размера (δ), т. е. чтобы соблюдалось условие ±∆lim ±δ. Поэлементный контроль охватывает диаметры валов и отверстий, толщину зубьев вала и ширину впадин отверстия. В случаях если длина шлицевого вала или шлицевой втулки превышает длину своего комплексного калибра, следует дополнительно контролировать отклонения от параллельности сторон шлицев вала и сторон пазов втулки относительно оси центрирующей поверхности [1]. 6 Рис. 1. Калибры-пробки для контроля шлицевого прямобочного отверстия: а – комплексный проходной; б – неполный непроходной для контроля параметра D; в – неполный непроходной для контроля ширины пазов b; г – полный гладкий непроходной для контроля параметра d Рис. 2. Калибры для контроля шлицевого прямобочного вала: а – комплексный калибр-кольцо проходной; б – калибр-скоба непроходной для контроля параметра D; в – калибр-скоба непроходной для контроля параметра d; г – калибр-скоба непроходной для контроля толщины шлица b 1.2. Расчет прямобочных шлицевых соединений Рассмотрим порядок расчета прямобочных шлицевых соединений. 1. По заданному условному обозначению дать расшифровку 7 шлицевого соединения и определить номинальные размеры его элементов. 2. По таблицам стандартов найти предельные отклонения полей допусков центрирующего и нецентрирующего диаметров, а также размера b [1]. 3. Вычислить предельные размеры всех элементов, их допуски и предельные значения зазоров или натягов, получаемых в соединениях по центрирующему диаметру и боковым поверхностям зубьев. 4. Построить схемы взаимного расположения полей допусков центрирующего диаметра и боковых поверхностей втулки и вала. 5. Вычертить эскизные изображения шлицевого соединения и его деталей с указанием посадок, полей допусков, предельных отклонений и шероховатости сопрягаемых и несопрягаемых поверхностей. 6. Выбрать средства измерений (контроля годности) размеров деталей соединения. 1.3. Пример расчета Задано прямобочное шлицевое соединение d − 8 × 42 46 ×× 8 D9 f8 H7 e8 × . Заданное шлицевое соединение центрируется по внутреннему диаметру, имеет число зубьев z = 8, номинальное значение внутреннего диаметра d = 42 мм с посадкой посадкой H12 а11 H7 e8 , наружного D = 46 мм с , толщину зуба вала (ширину впадины втулки) b = 8 мм с посадкой D9 f8 . Находим предельные отклонения диаметров и размера b вала и втулки [1]: а) для шлицевой втулки: внутренний диаметр d = 42H7 (0,025 ); наружный диаметр D = 46H12 (0,25 ); толщина зуба b = 8D9 (0,076 0,040 ); 8 б) для шлицевого вала: внутренний диаметр d = 42e8 (0,050 0,089 ); наружный диаметр D = 46a11 (0,320 0,480 ); ширина впадины b = 8f8 (0,013 0,035 ). Вычисляем предельные размеры и допуски всех элементов, а также величины зазоров, получаемых в соединениях по внутреннему и наружному диаметрам, боковым поверхностям зубьев. Все размерные характеристики заносим в табл. 1. Номинальный размер, мм Условное обозначение поля допуска (посадки) Т а б л и ц а 1 . Размерные характеристики прямобочного шлицевого соединения 1 А. Центрирующие элементы: внутренний диаметр втулки то же вала ширина впадины толщина зуба 2 3 4 5 6 7 42 42 8 8 H7 e8 D9 f8 0,025 –0,050 0,076 –0,013 0 –0,089 0,040 –0,035 42,025 41,950 8,076 7,987 42 41,911 8,040 7,965 Б. Нецентрирующие элементы: наружный диаметр втулки то же вала 46 46 H12 a11 0,250 –0,320 0 –0,480 46,250 45,680 46 45,520 В. Соединения: по центрирующему диаметру 42 H7 e8 Наименование размеров элементов шлицевого соединения по наружному 9 Предельные отклонения, мм Предельные размеры, мм верхнее нижнее mах min диаметру 46 H12 а11 8 D9 f8 по размеру b Окончание табл. 1 Наименование размеров элементов шлицевого соединения 1 А. Центрирующие элементы: внутренний диаметр втулки то же вала ширина впадины толщина зуба Допуски размера (посадки), мм Зазор, мм max min max min 8 9 10 11 12 0,025 0,039 0,036 0,022 Б. Нецентрирующие элементы: наружный диаметр втулки то же вала 0,250 0,160 В. Соединения: по центрирующему диаметру 0,064 0,114 0,050 по наружному диаметру 0,410 0,730 0,320 по размеру b 0,058 0,111 0,053 10 Натяг, мм Строим схемы взаимного расположения полей допусков (рис. 3). Рис. 3. Схемы полей допусков шлицевого соединения Выбираем инструмент для измерения (определения годности) размеров деталей, образующих прямобочное шлицевое соединение (прил. 4) [4–7]. Вычерчиваем изображения шлицевого соединения с нанесением на них всех требуемых обозначений (прил. 5, 6, 7). 2. СОЕДИНЕНИЯ ШЛИЦЕВЫЕ ЭВОЛЬВЕНТНЫЕ Шлицевые соединения с эвольвентным профилем зуба имеют то же назначение, что и прямобочные, но обладают рядом преимуществ: технологичностью (для обработки всех типоразмеров валов с определенным модулем требуется только одна червячная фреза, возможно применение всех точных методов обработки зубьев); большей прочностью (имеют меньший концентратор напряжений и большее количество зубьев). Шлицевые соединения с эвольвентным профилем зубьев применяются для подвижных и неподвижных соединений. К основным параметрам относятся: • D – наружный диаметр зубьев, номинальный диаметр соединения; • m – модуль; • z – число зубьев; • α = 30° – угол профиля. 11 Остальные параметры вычисляются по зависимостям ГОСТ 6033–80 (прил. 8). В шлицевых соединениях с эвольвентным профилем зубьев применяются следующие способы относительного центрирования вала и втулки: по боковым поверхностям зубьев s(e); по наружному диаметру D; допускается центрирование по внутреннему диаметру. Наибольшее распространение получил способ центрирования по боковым поверхностям зубьев. ГОСТ 6033–80 устанавливает допуски и посадки для различных способов центрирования. Кроме указанных посадок применяются и другие [2]. Обозначения шлицевых эвольвентных соединений должны содержать номинальный диаметр, модуль, обозначение посадки (полей допусков вала и отверстия) и номер стандарта. Обозначение поля допуска ширины впадины втулки и толщины зуба вала состоит из числа, обозначающего степень точности, и буквы, обозначающей основное отклонение, например: 9H, 10p, 9n. Примеры обозначения шлицевых эвольвентных соединений. При центрировании по боковым поверхностям зубьев: D = 50 мм; m = 2 мм; посадка по боковым поверхностям s(e) – 9H/9g: соединение – 50×2×9H/9g ГОСТ 6033–80; вал – 50×2×9g ГОСТ 6033–80; втулка – 50×2×9H ГОСТ 6033–80. При центрировании по наружному диаметру: D = 50 мм; m = 2 мм; посадка по центрирующему диаметру D – H7/g6 и по боковым поверхностям s(e) – 9H/9h: соединение – 50×H7/g6×2×9H/9h ГОСТ 6033–80; вал – 50×g6×2×9h ГОСТ 6033–80; втулка – 50×H7×2×9H ГОСТ 6033–80. При центрировании по внутреннему диаметру: D = 50 мм; m = 2 мм; посадка по центрирующему диаметру D – H7/g6 и по боковым поверхностям s(e) – 9H/9h: соединение – i50×2×H7/g6×9H/9h ГОСТ 6033–80; вал – i50×2×g6×9h ГОСТ 6033–80; втулка – i50×2×H7×9H ГОСТ 6033–80. 2.1. Выбор средств измерений и контроля эвольвентных 12 шлицевых соединений Контроль эвольвентных шлицевых соединений производится проходными комплексными калибрами (пробок и колец) и поэлементно путем использования непроходных калибров или универсальных измерительных приборов аналогично прямобочным шлицевым соединениям (прил. 4) [4–7]. Контроль шлицевого вала и втулки комплексным калибром достаточно выполнить в одном положении, без перестановки калибра. Контроль поэлементным непроходным калибром должен проводиться не менее чем в трех различных положениях. Если длина комплексного калибра менее 0,5 длины контролируемой поверхности, то необходимо проводить дополнительно проверку погрешности направления зуба изделия (рис. 4) [1]. 13 Рис. 4. Калибры для контроля деталей эвольвентных соединений: а – калибр-кольцо комплексный проходной эвольвентный для контроля вала; б – калибр-кольцо поэлементный непроходной эвольвентный для контроля вала; в – калибр-пробка комплексный проходной эвольвентный для контроля втулки; г – калибр-пробка поэлементный непроходной эвольвентный для контроля втулки 2.2. Расчет эвольвентных шлицевых соединений Рассмотрим порядок расчета эвольвентных шлицевых соединений. 1. По заданному условному обозначению дать расшифровку эвольвентного шлицевого соединения и определить способ его центрирования. 2. По таблицам стандартов найти предельные отклонения центрирующих и нецентрирующих размеров [1]. 3. Вычислить предельные размеры всех элементов, их допуски и предельные значения зазоров или натягов в соединениях по центрирующим и нецентрирующим параметрам. 4. Построить схемы взаимного расположения полей допусков по центрирующим и нецентрирующим параметрам. 5. Оформить чертежи деталей эвольвентного шлицевого соединения, заданные преподавателем. 6. Выбрать средства измерений (контроля годности) размеров деталей соединения. 2.3. Пример расчета Задано эвольвентное шлицевое соединение 100×3×7H/8f ГОСТ 6033–80. Произведем расшифровку его условной записи. Заданное шлицевое соединение центрируется по боковым поверхностям зубьев с посадкой по центрирующему размеру 7H/8f. Номинальный размер соединения D = 100 мм, модуль m = 3. По справоч14 ным данным (прил. 9) для данного соединения число зубьев z = 32, диаметр делительной окружности d = 96 мм. По наружному и внутреннему нецентрирующим диаметрам ГОСТ 6033–80 предусматривает большие зазоры [2]. По прил. 8 определяем номинальные размеры параметров шлицевого вала (при плоской форме дна зуба): толщина зуба по делительной окружности s = 5,117 мм; диаметр окружности вершин зубьев da = 99,4 мм; диаметр окружности впадин dfmax = D – 2,2m = 100 – 2,2·3 = 93,4 мм; шлицевой втулки (при плоской форме дна впадины): ширина впадины по делительной окружности e = 5,117 мм; диаметр окружности впадины Df = D = 100 мм; диаметр окружности вершин зубьев втулки Da = 94 мм. Предельные отклонения по размеру e = s находим из прил. 10, а верхние и нижние отклонения на нецентрирующие диаметры dα, dfmax, Df и Da – по справочным данным (прил. 10а) [1]. Все данные и результаты расчетов на их основании помещаем в табл. 2, где Smax = emax–smin= =5,157–5,036 = 0,121 мм; Smin = emin–smax = 5,132– 5,072 = 0,060 мм. Наименьший суммарный зазор между суммарными отклонениями Smin = EI–es = 0–(–25) = 25 мкм, или 0,025 мм. Строим схемы взаимного расположения полей допусков (рис. 5, 6). Выбираем инструмент для измерения (определения годности) размеров деталей, образующих эвольвентное шлицевое соединение [4–7]. Вычерчиваем изображения эвольвентного шлицевого соединения с нанесением на них всех требуемых обозначений (прил. 11, 12, 13). 15 Рис. 5. Схема взаимного расположения полей допусков по нецентрирующим диаметрам 16 Рис. 6. Схема взаимного расположения полей допусков по центрирующему размеру: – поле допуска собственно ширины впадины (толщины) зуба; – поле допуска для отклонений формы и расположения элементов профиля 17 EIe EI max min +40 2200 220 es +15 0 0 0 ei 5,157 102,2 94,22 5,132 100 94 0,025 2,2 0,22 –25 0 0 –45 –81 –350 –2200 5,072 99,4 93,4 5,036 99,05 91,2 0,036 0,35 2,2 ese 7H/8f 18 min ES 0,060 Зазор, мм max 8f h12 h16 Предельные размеры, мм 0,121 7H H16 H11 Предельные отклонения, мкм Допуск, мм Шлицевая втулка: e = 5,117 Df = 100 Da = 94 Шлицевой вал: s = 5,117 da = 99,4 dfmax = 93,4 Шлицевое соединение: s=e= = 5,117 Поле допуска Параметр и его значения, мм Т а б л и ц а 2 . Размерные характеристики шлицевого эвольвентного соединения ПРИЛОЖЕНИЯ Приложение 1 Основные размеры элементов прямобочных шлицевых соединений, мм (по ГОСТ 1139–80) z×d×D b 6×23×26 6×26×30 6×28×32 8×32×36 8×36×40 8×42×46 8×46×50 8×52×58 6 6 7 6 7 8 9 10 6×11×14 6×13×16 6×16×20 6×18×22 6×21×25 6×23×28 6×26×32 6×28×34 8×32×38 8×36×42 3 3,5 4 5 5 6 6 7 6 7 10×16×20 10×18×23 10×21×26 10×23×29 10×26×32 10×28×35 10×32×40 10×36×45 10×42×52 2,5 3 3 4 4 4 5 5 6 d1 z×d×D Легкая серия 22,1 8×56×62 24,6 8×62×68 26,7 10×72×78 30,4 10×82×88 34,5 10×92×98 40,4 10×102×108 44,6 10×112×120 49,7 Средняя серия 9,9 8×42×48 12,0 8×46×54 14,5 8×52×60 16,7 8×56×65 19,5 8×62×72 21,3 10×72×82 23,4 10×82×92 25,9 10×92×102 29,4 10×102×112 33,5 10×112×125 Тяжелая серия 14,1 10×46×56 15,6 16×52×60 18,5 16×56×65 20,3 16×62×72 23,0 16×72×82 24,4 20×82×92 28,0 20×92×102 31,3 20×102×115 36,9 20×112×125 b d1 10 12 12 12 14 16 18 53,6 59,8 69,6 79,3 89,4 99,9 108,8 8 9 10 10 12 12 12 14 16 18 39,5 42,7 48,7 52,2 57,8 67,4 77,1 87,3 97,7 106,3 7 5 5 6 7 6 7 8 9 40,9 47,0 50,6 56,1 65,9 75,6 85,5 94,0 104,0 Приложение 2 19 Рекомендуемые поля допусков для образования посадок центрирующих поверхностей прямобочных шлицевых соединений (по ГОСТ 1139–80) размеров D и b при центрировании по D втулки вала размера D H7 f7; g6; h6; js6; n6 H8 e8; h7 F8 D9 F10 Js10 размера b d9; e8; f7; f8; h6; h8; js7 d9; e8; f7; f8; h6; h8; js7 e9; а7; h9 d10 Поля допусков размеров d и b при центрировании по d втулки вала размера d H6 g5; js5 H7 e8; f7; g6; h7; js6; js7 H8 e8; e9 размера b F8 d8; f7; f8; h7; h8; h9; js7 H8 h7; h8; h9; js7 D9 d9; e8; f7; f8; f9; h8; h9; js7; k7 d9 D10 d9; e8; f7; f8; f9; F10 h7; h8; b9; js7; k7 d10 размера b при центрировании по d втулки вала F8 e8; f8; js7 D9 d9; e8; f8; f9; h8; h9; js7; k7 D10 d10; d8; h10 F10 d9; e8; f8; f9; h8; h9; js7; k7 Js10 d9 Js10 Приложение 3 Поля допусков нецентрирующих диаметров прямобочных шлицевых соединений (по ГОСТ 1139–80) Нецентрирующий диаметр d Способ центрирования по D или b D по d или b Поля допусков вала втулки См. d1 в прил. 1 H11 a11 H12 Приложение 4 Допустимые погрешности измерения, мкм (по ГОСТ 8.031–81) 20 Квалитеты Номинальные размеры, мм Свыше Свыше Свыше 6 до 10 10 до 18 18 до 30 4 5 6 Свыше 30 до 50 7 Свыше 50 до 80 8 1 2 Свыше 3 до 6 3 5 4 1, 4 5 1, 6 6 2 8 2,8 9 3 11 4 13 4 6 6 1,8 8 2 9 2 11 3 13 4 16 5 19 5 7 10 3 12 3 15 4 18 5 21 6 25 7 30 9 8 14 3 18 4 22 5 27 7 33 8 39 10 46 12 9 26 6 30 8 36 9 43 10 52 12 62 16 74 18 10 40 8 48 10 58 12 70 14 84 18 100 20 120 30 11 60 12 75 16 90 18 110 30 130 30 160 40 190 40 12 100 20 120 30 150 30 180 40 210 50 250 50 300 60 13 140 30 180 40 220 50 270 60 330 70 390 80 460 100 14 250 50 300 60 360 80 430 90 520 120 620 140 740 160 15 400 80 480 100 580 120 700 140 840 180 1000 200 1200 240 До 3 Окончание прил. 4 Квалитеты Свыше 80 до 120 Свыше 120 до 180 Номинальные размеры, мм Свыше 180 Свыше 250 Свыше 315 Свыше 400 до 250 до 315 до 400 до 500 21 1 9 10 11 12 13 14 5 15 5 18 6 20 6 23 8 25 9 27 9 6 22 6 25 7 29 8 32 10 36 10 40 12 7 35 10 40 12 46 12 52 14 57 16 63 18 8 54 12 63 16 72 18 81 20 89 24 97 26 9 87 20 100 30 115 30 130 30 140 40 155 40 10 140 30 160 40 185 40 210 50 230 50 250 50 11 220 50 250 50 290 60 320 70 360 180 400 80 12 350 70 400 80 460 100 520 120 570 120 630 140 13 540 120 630 140 720 160 810 180 890 180 970 200 14 870 180 1000 200 1150 240 1300 260 1400 280 1550 320 15 1400 280 1600 320 1850 380 2100 440 2300 460 2500 500 П р и м е ч а н и е . В числителе дан допуск IT квалитета, в знаменателе – допустимая погрешность измерения δ, мкм. Приложение 5 22 Приложение 6 23 Приложение 7 24 Приложение 8 Основные параметры шлицевых эвольвентных соединений (по ГОСТ 6033–80) 25 Параметр Диаметр делительной окружности Делительный окружной шаг Номинальная делительная окружная толщина зуба вала (впадины втулки) Обозначение d p Зависимость d = m∙z p = π∙m s(e) s = e = (π∙m)/2+2∙xm∙tgα Смещение исходного контура Номинальный диаметр окружности впадин втулки Номинальный диаметр окружности вершин зубьев втулки Номинальный диаметр окружности впадин вала Номинальный диаметр окружности вершин зубьев вала: при центрировании по боковым поверхностям зубьев при центрировании по наружному диаметру xm xm = 1/2[D–m(z+1,1)] Df Df = D Da Da = D–2m df dfmax = D–2,2m da da = D–0,2m da = D Приложение 9 Номинальные значения основных параметров шлицевых эвольвентных соединений Модуль, мм 0,5 0,8 1,25 2 3 5 8 6 8 10 10 6 14 8 18 11 6 Номинальный диаметр, мм 12 15 17 20 Число зубьев 22 28 32 38 13 17 20 23 8 10 12 14 6 7 8 25 30 35 48 30 18 11 7 36 22 13 8 42 26 16 10 Продолжение прил. 9 Модуль, мм 40 45 50 Номинальный диаметр, мм 55 60 65 70 Число зубьев 26 75 80 85 0,5 0,8 1,25 2 3 5 8 48 30 18 12 6 55 34 21 13 7 60 38 24 15 8 66 42 26 17 9 74 46 28 18 10 50 31 20 11 54 34 22 12 7 58 36 24 13 8 62 38 25 14 8 41 27 15 9 Окончание прил. 9 Модуль, мм 0,5 0,8 1,25 2 3 5 8 90 95 100 44 28 16 10 46 30 18 10 48 32 18 11 Номинальный диаметр, мм 110 120 140 160 Число зубьев 54 35 20 12 58 38 22 13 68 45 26 16 52 30 18 180 200 58 34 21 65 38 24 Примечания: 1. Числа зубьев, заключенные в рамки, являются предпочтительными. 2. Кроме указанных значений имеются и другие (см. ГОСТ 6033–80). 3. Значения D изменяются от 4 до 440, m – от 0,5 до 10 мм. Приложение 10 П о л еМ д о о д п у О у л б сь о к, за н м а м ч е н и е о т к л о н е н и й Предельные отклонения ширины впадин втулки e и толщины зубьев вала s (по ГОСТ 6033–80) Диаметр делительной окружности, мм 27 2 0,5– 1,5 7H 2–4 5–10 0,5– 1,5 9H 2–4 5–10 0,5– 1,5 11H 2–4 5–10 0,5– 1,5 7f 2–4 5–10 7h 0,5– 1,5 Предельные отклонения, мкм 4 5 6 7 8 Отклонения ширины впадины втулки e +25 +28 +32 +36 +40 +9 +10 +12 +14 +15 0 0 0 0 0 – +32 +36 +40 +45 – +12 +14 +15 +17 – 0 0 0 0 – – +40 +45 +50 – – +15 +17 +18 – – 0 0 0 +50 +56 +63 +71 +80 +18 +20 +23 +26 +30 0 0 0 0 0 – +63 +71 +80 +90 – +23 +26 +30 +34 – 0 0 0 0 – – +80 +90 +100 – – +30 +34 +37 – – 0 0 0 +100 +112 +125 +140 +160 +37 +41 +45 +50 +60 0 0 0 0 0 – +125 +140 +160 +180 – +45 +50 +60 +68 – 0 0 0 0 – – +160 +180 +200 – – +60 +68 +75 – – 0 0 0 Отклонения толщины зуба вала s –16 –18 –20 –22 –25 –24 –28 –32 –36 –40 –41 –46 –52 –58 –65 – –20 –22 –25 –28 – –32 –36 –40 –45 – –52 –58 –65 –73 – – –25 –28 –32 – – –40 –45 –50 – – –65 –73 –82 3 ES EIe EI ES EIe EI ES EIe EI ES EIe EI ES EIe EI ES EIe EI ES EIe EI ES EIe EI ES EIe EI es ese ei es ese ei es ese ei es ese 0 –9 0 –10 0 –12 0 –14 0 –15 Св. 400 Св. 200 до 400 Св. 100 до 200 Св. 50 до 100 Св. 25 до 50 Св. 12 до 25 До 12 1 9 10 – – – +50 +18 0 +56 +20 0 – – – +100 +37 0 +112 +41 0 – – – +200 +75 0 +224 +84 0 – – – – – – +63 +23 0 – – – – – – +125 +45 0 – – – – – – +250 +90 0 – – – –32 –50 –82 –36 –56 –92 – – – – – – –40 –63 –103 – – – – Продолжение прил. 10 1 7h 2 0,5– 1,5 2–4 3 4 5 6 7 8 9 10 ei –25 –28 –32 –36 –40 – – es ese – – 0 –12 0 –14 0 –15 0 –17 0 –18 – – 28 5–10 0,5– 1,5 7n 2–4 5–10 0,5– 1,5 8f 2–4 5–10 0,5– 1,5 8k 2–4 5–10 0,5– 1,5 8p 2–4 5–10 0,5– 1,5 9d 2–4 5–10 ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese – – – – +32 +23 +7 – – – – – – –16 –30 –32 – – – – – – +16 +2 –20 – – – – – – +48 +34 +12 – – – – – – –32 –50 –82 – – – – – –32 – – – +36 +26 +8 +40 +28 +8 – – – –18 –33 –58 –20 –37 –65 – – – +18 +3 –22 +20 +3 –25 – – – +54 +39 +14 +60 +43 +15 – – – –36 –56 –92 –100 –145 –225 – – –36 0 –15 –40 +40 +28 +8 +44 +30 +8 +50 +35 +10 –20 –37 –65 –22 –40 –72 –25 –45 –81 +20 +3 –25 +22 +4 –28 +25 +5 –31 +60 +43 +15 +66 +48 +16 +75 +55 +19 –40 –63 –103 –110 –160 –250 –125 –185 –40 0 –17 –45 +44 +30 +8 +50 +35 +10 +56 +39 +11 –22 –40 –72 –25 –45 –81 –28 –51 –91 +22 +4 –28 +25 +5 –31 +28 +5 –35 +66 +48 +16 +75 +55 +19 +84 +61 +21 –44 –70 –115 –125 –185 –285 –140 –208 –45 0 –18 –50 +50 +35 +10 +56 +39 +11 +64 +46 +14 –25 –45 –81 –28 –51 –91 –32 –58 –103 +25 +5 –31 +28 +5 –35 +32 +6 –39 +75 +55 +19 +84 +61 +21 +96 +70 +25 –50 –80 –130 –140 –208 –320 –160 –235 –50 0 –20 –56 – – – +64 +46 +14 +72 +52 +16 – – – –32 –58 –103 –36 –66 –116 – – – +32 +6 –39 +36 +6 –44 – – – +96 +70 +25 +108 +78 +28 – – – –160 –235 –360 –180 –264 – 0 –23 –63 – – – – – – +80 +57 +17 – – – – – – –40 –74 –130 – – – – – – +40 +6 –50 – – – – – – +120 +86 +30 – – – – – – –200 –290 Продолжение прил. 10 1 9d 2 5–10 0,5– 1,5 3 ei es ese ei es 4 – –8 –26 –58 – 5 – –9 –29 –65 –10 29 6 –285 –10 –33 –73 –11 7 –320 –11 –37 –82 –12 8 –360 –12 –42 –92 –14 9 –404 – – – –16 10 –450 – – – – 9g 2–4 5–10 0,5– 1,5 9h 2–4 5–10 0,5– 1,5 9r 2–4 5–10 0,5– 1,5 10d 2–4 5–10 0,5– 1,5 11a 2–4 5–10 0,5– 1,5 11c 2–4 ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei es ese ei – – – – – 0 –18 –50 – – – – – – +64 +46 +14 – – – – – – –32 –58 –102 – – – – – – –80 –117 –180 – – – – – – –48 –85 –148 – – – –33 –73 – – – 0 –20 –56 0 –23 –63 – – – +72 +52 +16 +80 +57 +17 – – – –36 –66 –116 –40 –74 –130 – – – –90 –131 –202 –40 –63 –103 – – – –54 –95 –166 –60 –105 –185 –37 –82 –12 –42 –92 0 –23 –63 0 –26 –71 0 –30 –80 +80 +57 +17 +88 +62 +17 +100 +70 +20 –40 –74 –130 –44 –81 –144 –50 –91 –162 –100 –145 –225 –44 –70 –115 –50 –80 –130 –60 –105 –185 –66 –116 –206 –42 –92 –14 –48 –104 0 –26 –71 0 –30 –80 0 –34 –90 +88 +62 +17 +100 +70 +20 +112 +78 +22 –44 –81 –144 –50 –91 –162 –56 –101 –181 –110 –160 –250 –50 –80 –130 –56 –90 –146 –66 –116 –206 –75 –135 –235 –48 –104 –16 –53 –116 0 –30 –80 0 –34 –90 0 –37 –100 +100 +70 +20 +112 +78 +22 +128 +91 +28 –50 –91 –162 –56 –101 –181 –64 –114 –204 –125 –185 –285 –56 –90 –146 –64 –101 –164 –75 –135 –235 –84 –152 –264 –53 –116 –18 –59 –130 – – – 0 –37 –100 0 –41 –112 – – – +128 +91 +28 +144 +103 +32 – – – –64 –114 –204 –72 –132 –232 – – – –64 –101 –164 –72 –113 –184 – – – –96 –171 –296 – – –20 –65 –145 – – – – – – 0 –45 –125 – – – – – – +160 +115 +35 – – – – – – –80 –148 –260 – – – – – – –80 –125 –205 – – – – – – Окончание прил. 10 1 2 11c 5–10 3 es ese ei 4 – – – 5 – – – 6 –75 –135 –235 7 –84 –152 –264 8 –96 –171 –296 9 –108 –192 –332 Приложение 10а 30 10 –120 –210 –370 Поля допусков нецентрирующих размеров эвольвентных шлицевых соединений (по ГОСТ 6033–80) Центрирующий элемент Посадки Подвижное сопряжение Неподвижное сопряжение s(e) По D(da,Df) Df – H16 da – h12 D По s(e) 9H/9g 9H/9h По Da,df Da – H11 dfmax – h16 7H/8k 7H/7n По D H7/f7 H7/g6 H7/js6 H7/n6 По s(e) По Da,df Da –H11 9H/9g d fmax – h16 9H/9h Приложение 11 31 Приложение 12 32 Приложение 13 33 ЛИТЕРАТУРА 1. П а л е й , М. А. Допуски и посадки: справочник. В 2 ч. / М. А. Палей, А. Б. Романов, В. А. Брагинский. – СПб.: Политехника, 2001. – 576 с. 34 2. ГОСТ 6033–80. Соединения шлицевые эвольвентные с углом профиля 30. – М.: Изд-во стандартов, 1993. 3. Т р уб и л о в , А. К. Проекты (работы) курсовые и дипломные. Общие требования и оформление. СТП БГСХА 2.001–2011 / А. К. Трубилов. – Горки: БГСХА, 2011. – 237 с. 4. В а с и л ь е в , А. С. Основы метрологии и технические измерения: учеб. пособие / А. С. Васильев. – М.: Машиностроение, 1988. – 240 с. 5. Г а н е в с к и й , Г. М. Допуски и посадки и технические измерения в машиностроении: учеб. пособие для сред. проф. образования / Г. М. Ганевский, И. И. Гольдин. – М.: ПрофОбрИздат, 2002. – 288 с. 6. С о л о м а х о , В. Л. Основы стандартизации, допуски, посадки и технические измерения: учеб. пособие / В. Л. Соломахо, Б. В. Цитович. – Минск: Оракул, 2004. – 216 с. 7. Метрология, стандартизация и сертификация: учебник для студ. высш. учеб. заведений / А. И. Аристов [и др.]. – М.: Изд. центр «Академия», 2008. – 384 с. 35 СОДЕРЖАНИЕ Введение.......................................................................................................................... ..3 1. Общие сведения. Соединения шлицевые прямобочные .......................................... ..3 1.1. Выбор средств измерений и контроля прямобочных шлицевых соединений ............................................................................................................................ ..5 1.2. Расчет прямобочных шлицевых соединений ..................................................... ..7 1.3. Пример расчета .................................................................................................... ..8 2. Соединения шлицевые эвольвентные ....................................................................... 11 2.1. Выбор средств измерений и контроля эвольвентных шлицевых соединений ...................................................................................................................... 12 2.2. Расчет эвольвентных шлицевых соединений ..................................................... 14 2.3. Пример расчета .................................................................................................... 14 Приложения .................................................................................................................... 18 Литература ...................................................................................................................... 34 36 Учебное издание Миренков Анатолий Анатольевич Ратобыльская Юлия Андреевна ВЫБОР ПОСАДОК ШЛИЦЕВЫХ СОЕДИНЕНИЙ Методические указания к курсовой работе по дисциплине «Метрология, стандартизация и сертификация» Редактор О. Г. Толмачëва Технический редактор Н. Л. Якубовская Корректор С. Н. Кириленко Подписано в печать 14.10.2013. Формат 60×841/16. Бумага офсетная. Ризография. Гарнитура «Таймс». Усл. печ. л. . Уч.-изд. л. . Тираж 75 экз. Заказ . УО «Белорусская государственная сельскохозяйственная академия». Свидетельство о ГРИИРПИ № 1/52 от 09.10.2013. Ул. Мичурина, 13, 213407, г. Горки. Отпечатано в УО «Белорусская государственная сельскохозяйственная академия». Ул. Мичурина, 5, 213407, г. Горки. 37