Условие прочности при сдвиге.

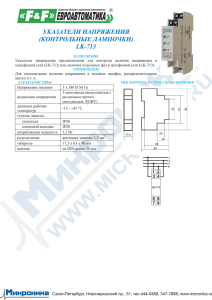

advertisement

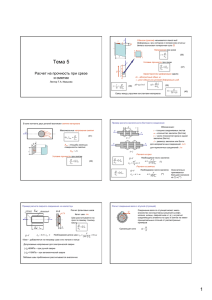

СДВИГ, СРЕЗ Известно, что при любом напряженном состоянии возникают как нормальные, так и касательные напряжения, причем обычно они сопутствуют друг другу. Практика показывает, что во многих случаях расчета на прочность достаточно определить и проверить наибольшие нормальные напряжения. Таковыми, например, являются простейшие расчеты на прочность при растяжении или сжатии. Однако нередко существенными оказываются касательные напряжения, в результате чего разрушение элемента может произойти от взаимного сдвига его отдельных частей. В таких случаях прочность проверяют исходя из наибольших касательных напряжений. Сюда относятся в основном расчеты различных соединений (сварных, болтовых, заклепочных, клеевых и др.), предназначенных для скрепления воедино элементов строительных конструкций и работающих преимущественно на срез. Срезом называют такой вид деформации бруса, при котором в его поперечных сечениях возникает единственный внутренний силовой фактор – поперечная сила Q. С достаточной степенью приближения можно считать, что деформация среза возникает при действии двух равных, близко расположенных друг к другу сил, которые направлены в противоположные стороны перпендикулярно продольной оси бруса. Примером подобного приложения сил является резка ножницами прутьев, металлических полос и т.п. Вообще на практике срез не проявляется самостоятельно, поскольку наряду с поперечной силой возникает изгибающий момент (вследствие образующейся пары сил). Напряжения при сдвиговых деформациях. Рассмотрим брус, перпендикулярно оси которого приложены две равные и противоположно направленные силы F (рис. 4.1, а). Линии действия их параллельны и находятся на относительно небольшом расстоянии друг от друга. Для определения поперечной силы воспользуемся методом сечений. Проведем секущую 1–1. Во всех точках поперечного сечения действуют распределенные силы, равнодействующую которых определим из условия равновесия оставленной части бруса: F y 0, F Q 0, Q F . 4.1 FF 1 xx FF FF FF xx 1 б y 1 t } QQ а FF 1 xx в Рис. 4.1. Схема определения поперечных сил и касательных напряжений Поперечная сила есть равнодействующая внутренних касательных сил на бесконечно малых площадках срезаемого сечения. При сдвиге в поперечных сечениях, от действия поперечной силы, возникают только касательные напряжения. Если в поперечных сечениях элемента, выделенного из деформированного тела, действуют только касательные напряжения, то тело испытывает чистый сдвиг. Предполагаем, что касательные напряжения распределены по сечению равномерно ( = const) и являются мерой интенсивности поперечных сил возникающих в сечении тела: Q dA dA A , A 4.2 A Q , 4.3 A где Q – внутренняя поперечная сила; A – площадь, по которой происходит сдвиг (площадь сдвига). При сдвиге форма сечения на значение напряжения не влияет. Изложенный расчет касательных напряжений при сдвиге приближенный, так как линии действия сил F и Q не направлены по одной прямой и, строго говоря, эти силы не являются уравновешенной системой, а представляют собой пару сил. Однако, момент этой пары, ввиду малого плеча, невелик и соответствующими ей напряжениями можно пренебречь. Условие прочности при сдвиге. Условие прочности детали конструкции на сдвиг заключается в том, что наибольшее возникающее в ней напряжение не должно превышать допускаемое. Условие прочности при сдвиге можно записать в виде: max Qmax , A 4.4 где τ – величина допускаемого напряжения (определяется по опасным напряжениям с учетом коэффициента запаса прочности). По данной расчётной формуле проводят проектный и проверочный расчеты и определяют допускаемую нагрузку. На практике допускаемые напряжения при сдвиге связаны определенным соотношением с допускаемыми напряжениями при растяжении, что можно использовать при выполнении расчетов: τ 0,5 0,6 σ . 4.5 Допускаемое напряжение на срез для пластичных материалов выбирают в зависимости от предела текучести τ 0,25 0,35 σ т . 4.6 Деформация сдвига, доведенная до разрушения материала, называется срезом (применительно к металлическим деталям) или скалыванием (применительно к неметаллическим конструкциям). При расчетах на срез, в случае если соединение осуществляется несколькими одинаковыми деталями (болтами, заклепками и т.д.), полагают, что все они нагружены одинаково. Расчеты соединений на срез обычно сопровождают проверкой этих соединений на смятие. Под смятием понимают пластическую деформацию в местах соприкасания сжатых элементов (т.е. на поверхности контакта). Напряжения смятия (см. раздел растяжениесжатие) проверяют аналогично напряжениям сжатия N max max см , 4.7 Aсж где Nmax – расчетная наибольшая сила сжатия, Aсж – площадь смятия, []см – величина допускаемого напряжения смятия. Смятие приводит к возникновению зазоров и соединение перестает быть неподвижным, что недопустимо. Смятие носит местный характер, так как возникающие напряжения быстро затухают по мере удаления от поверхности контакта. Поэтому нормы разрешают принимать допускаемое напряжение при смятии большим, чем при осевом сжатии. В химическом машиностроении допускаемые напряжения на смятие для болтовых, штифтовых и шпоночных соединений из низкоуглеродистой стали принимают 100–120 МПа, для заклепочных соединений – 240–320 МПа. Деформации при сдвиге. Для установления параметров, характеризующих деформацию при сдвиге рассмотрим элемент бруса в виде параллелепипеда KBCD, на грани BC которого действуют только касательные напряжения, а противоположная грань жестко закреплена. Деформация сдвига в указанном элементе заключается в перекашивании прямых углов параллелепипеда за счет поступательного перемещения грани BC по отношению к неподвижному сечению KD. Данное искажение называется угловой деформацией. Рис. 4.2. Схема для определения угловой деформации Деформация сдвига характеризуется углом и называется углом сдвига или относительным сдвигом т.к. этот параметр не зависит от расстояния a, на котором происходит сдвиг (измеряется в радианах) BB b . KB a 4.8 Величина BB`, на которую смещается подвижная грань относительно неподвижной, называется абсолютным сдвигом (измеряется в метрах). Закон Гука при сдвиге Напряжения и деформации при сдвиге связаны между собой зависимостью, которая называется законом Гука при сдвиге, который справедлив лишь в определенных пределах нагружения. Закон Гука при сдвиге: касательное напряжение прямо пропорционально относительному сдвигу. Закон Гука получен в результате анализа экспериментальных данных и математически может быть записан в виде равенства G . 4.9 Коэффициент пропорциональности G характеризует жесткость материала, т.е. способность сопротивляться упругим деформациям при сдвиге и называется модулем сдвига или модулем упругости второго рода. Модуль сдвига это физическая константа, определяемая экспериментально и является одной из трех упругих постоянных изотропного материала ( μ, E , G ). Взаимосвязь трех упругих постоянных выражается формулой: G E , 2 1 4.10 где µ – коэффициент Пуассона; Е – модуль продольной упругости. По приведенной формуле можно определить значение модуля сдвига для сталей G 0,4 E 80 ГПа . Практические расчеты на сдвиг. Заклепочные и болтовые соединения. В настоящее время клепаные соединения почти полностью вытеснены сварными, вследствие повышенного расхода материала и большой трудоемкости изготовления. Заклепочные соединения сохранили ограниченное применение в тяжелых большепролетных кон- струкциях или в конструкциях, где при сварке происходит разупрочнение материалов (низколегированные стали и алюминиевые сплавы). Болтовые соединения широко используются на монтаже, особенно промышленных объектов. В зависимости от ориентации соединения по отношению к направлению усилия заклепки и болты работают на срез или на растяжение (отрыв головки). Расчет на срез применяется наиболее часто. На рис. 4.3, а показано соединение двух листов заклепками (соединение внахлест). Картина возможного разрушения показана на рис. 4.3, б. d 2 F 1 F а F F x Линия среза б Рис. 4.3. Схема заклепочного соединения (а) и возможного его разрушения (б) Соединение разрушается в результате перерезывания заклепок по линии соприкосновения листов. Если разрушение каждой заклепки происходит по одной плоскости среза, то заклепочное соединение называют односрезным, если по двум плоскостям – двухсрезным. Учитывая большие трудности, связанные с определением действительного напряженного состояния материала заклепки в зоне разрушения, для упрощения задачи принимаем, что по плоскостям среза действуют только касательные напряжения. Практика показывает, что при действии статической нагрузки заклепки разрушаются одновременно. При статической нагрузке принимаем, что поперечная сила в каждой заклепке равна Q F , n 4.11 где F – сила, действующая на соединение, n – число заклепок. Принимают, что касательные напряжения по плоскости среза распределяются равномерно, тогда условие прочности при срезе заклепок и болтов имеет вид: max где A d Qmax F , A n A 4.12 2 – площадь поперечного сечения заклепки или 4 болта диаметром d (для одного болта n = 1), [] – допускаемое касательное напряжение (на срез). На практике обычно задаются диаметром заклепок или болтов и расчетным путем определяют их необходимое количество (для односрезного соединения) n F . A 4.13 При двух срезном или многосрезном соединении вместо n в формулу следует подставлять общее число срезов заклепок или болтов, расположенных по одну сторону стыка. Расчет на срез обеспечивает прочность заклепок (болтов), но не гарантирует безопасность соединения в целом. Если толщина соединяемых элементов недостаточна, то давление, возникающее между заклепками (болтами) и стенками отверстий, вызывает смятие последних. При большом давлении и малом расстоянии между отверстиями или отверстием и краем элемента части материала может выколоться. Таким образом, кроме расчетов на срез выполняют расчеты на смятие. Проверяют напряжения смятия по площади контакта соединяемых листов и заклепок (болтов) (см. лекцию 3). Проекция площадок смятия показана на рис. 3.8. Напряжения смятия считают равномерно распределенными по площади контакта, тогда условие прочности на смятие выражают формулой см F см , n Aсм 4.14 где n` – число заклепок (болтов), Aсм d min – площадь смятия одной заклепки, [см] – допускаемое напряжение на смятие. Из формулы можно определить необходимое число заклепок (болтов) по условию прочности на смятие n F . Aсм см 4.15 Расчет соединений на срез и смятие производят последовательно, окончательно принимая наибольшее требуемое количество заклепок (болтов), округленное до ближайшего целого числа в большую сторону. Кроме расчетов на срез и смятие необходимо проверить прочность соединяемых элементов на осевое усилие в ослабленных отверстиями сечениях (рис. 4.4). d d b F Aос Рис. 4.4. К расчету соединения па прочность при растяжении Условие прочности имеет вид р F F F р , Aос b d n b d n 4.16 где Aос – площадь ослабленного сечения. Аналогично рассчитывают на срез и смятие штифтовое и шпоночное соединения. Сварные соединения. Сварка – наиболее распространенный способ соединения стальных конструкций. Основным ее видом является электродуговая сварка (ручная, автоматическая и полуавтоматическая) плавящимся электродом. t Существуют несколько видов сварных соединений, но чаще встречаются стыковые и нахлесточные. Стыковые соединения применяются при необходимости неразъемного соединения двух деталей 1, 2 встык (торец к торцу). Расплавленный металл заполняет пространство между соединяемыми элементами (рис. 4.5). сварной шов F F 1 детали 2 Рис. 4.5. Схема стыкового сварного соединения Расчет на действие осевого (по отношению к элементам) усилия ведут в предположении, что напряжения распределяются по длине шва равномерно. В случае прямого шва прочность проверяют по формуле, как при растяжении, которая записывается в виде F F , Aшв b t 4.17 где b – ширина детали, t – толщина, Aшв b t – площадь разрушения шва (разрыв). Нахлесточные соединения, т.е. соединения двух деталей (рис. 4.6, а), обычно листов, внахлест, осуществляются угловыми швами, заполняя расплавленным металлом угол, образованный поверхностями соединяемых элементов. Применяется при соединении деталей не тоньше 2 мм (t 2 мм). Швы, расположенные параллельно линии действия усилия, называются фланговыми, перпендикулярно линии действия – лобовыми. k t 1 F k 2 45w k a t F b б k Рис. 4.6. Схема нахлесточного соединения (а) и сечение разрушения сварного шва Нахлесточные швы разрушаются от действия касательных напряжений, при этом разрушение происходит по сечению шва, имеющему минимальную площадь (рис. 4.6, б). При расчете как лобовых, так и фланговых швов принимают, что опасное сечение имеет высоту h k sin 45 0,7 k , k – катет шва, в большинстве случаев принимается равным толщине свариваемых деталей. При разной толщине берут меньшее значение. Условие прочности на срез можно записать следующим образом F F F , Aшв sin(45 ) k b 0,7 k b 4.18 где Aшв b k sin(45) – площадь разрушения шва (сдвиг), [ср] допускаемое напряжение среза. Пользуясь этим уравнением, можно, задавшись размером катета сварного шва, определить необходимую общую длину швов или допускаемое усилие.