5. Химическая очистка и консервация внутренних поверхностей

advertisement

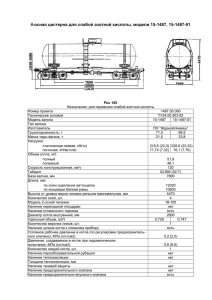

1 ПВП Коллективное Производственно Внедренческое Предприятие «Энерготехнология» 84626, Украина, Донецкая обл., г. Горловка, ул. Герцена, 18/офис 4 КПВП «Энерготехнология» тел./факс 52-00-37 (0624) E-mail: office@energotechnologia.com.ua http://www.energotechnologia.com.ua ТЕХНИЧЕСКИЙ ОТЧЕТ Химическая очистка и консервация внутренних поверхностей нагрева котла энергоблока 800 МВт ст. № 7 Славянской ТЭС пленкообразующим амином ОДАКОН (в сокращении) Шифр работы: 10.104.013 Содержание 1. Введение ......................................................................................................................................3 2. Анализ применяемых в практике способов удаления отложений и продуктов коррозии в пароводяных трактах ТЭС с прямоточными котлами ................................................................4 2.1. Механизм образования отложений ...................................................................................4 2.2. Удаления отложений и продуктов коррозии ....................................................................6 3. Обоснование выполнения работ по химической очистке и консервации пленкообразующим амином пароводяного тракта энергоблока ...............................................9 4. Исходное состояние оборудования энергоблока 800 МВт ст. № 7 Славянской ТЭС .......12 5. Химическая очистка и консервация внутренних поверхностей нагрева котла и проточной части турбины энергоблока 800 МВт ст. № 7 Славянской ТЭС пленкообразующим амином........................................................................................................13 6. Выводы ......................................................................................................................................18 Перечень рисунков ....................................................................... Error! Bookmark not defined. Приложение 1. Физико-химические свойства ОДАКОН ......... Error! Bookmark not defined. Приложение 2. Удельная загрязненность контрольных вырезок поверхностей нагрева котла ТПП-200-1 ст.№7 Славянской ТЭС после обработки энергоблока пленкообразующим амином ОДАКОН ...................................... Error! Bookmark not defined. Приложение 3. Удельная адсорбция ОДАКОН на контрольных вырезках поверхностей нагрева котла ТПП-200-1 ст.№7 Славянской ТЭС после обработки энергоблока пленкообразующим амином ОДАКОН .................................................. Error! Bookmark not defined. Список литературы ...................................................................... Error! Bookmark not defined. 1. Введение Химическая очистка и консервация внутренних поверхностей нагрева котла энергоблока 800 МВт ст. № 7 Славянской ТЭС на основе применения пленкообразующих аминов ОДАКОН (ТУ У 24.6-13500490-001:2011), на работающем энергоблоке в штатном режиме, выполнялась в соответствии с Договорами: № 09.104.007 между ОАО «Донбассэнерго» Славянская ТЭС и КПВП «Энерготехнология» г. Горловка. Целью настоящей работы по химической очистке и консервации является: частичная химическая очистка внутренних поверхностей нагрева котла и проточной части турбины (пароводяного тракта котла ТПП-200-1; трубопроводов острого пара; трубопроводов “холодного” и “горячего” промперегрева; трубопроводов питательной воды и основного конденсата; трубопроводов отборов турбины; трубопроводов и расширительных баков пародренажной системы энергоблока; проточной части ЦВД, ЦСД, ЦНД; арматуры, насосного оборудования), т.е. всех внутренних поверхностей металла штатных элементов тепловой схемы энергоблока 800 МВт ст. № 7; создание на внутренних поверхностях нагрева котла, оборудования и трубопроводов тепловой схемы энергоблока адсорбционной пленки пленкообразующего амина ОДАКОН, замедляющей коррозионные процессы, как в процессе работы оборудования в штатном режиме, так и в период его простоя (остановов). В этой связи были выполнены следующие работы: анализ эксплуатационной технической документации по ведению воднохимического режима энергоблока и характера существующих отложений на внутренних поверхностях нагрева котла; разработка технологического регламента химической очистки и консервации для существующего эксплуатационного состояния оборудования энергоблока; разработка рабочей программы по проведению химической очистки консервации энергоблока с использованием пленкообразующего амина ОДАКОН; и организация, контроль и ведение технологического режима химической очистки и консервации; анализ полученных результатов, составление технического отчета. Преимущества технологии использования ОДАКОН для очистки и консервации внутренних поверхностей тепломеханического оборудования известны и заключаются в следующем: ежегодное использование данной технологии позволяет отказаться от необходимости проведения химических промывок поверхностей оборудования. Также при частых пусках и остановах энергоблоков практически исключается стояночная коррозия внутренних поверхностей нагрева котла, которая приводит к повреждению труб и накапливанию продуктов коррозии в пароводяном тракте энергоблока; практически полностью подавляются до 90-95 % все виды стояночной коррозии оборудования в условиях влажно-воздушной среды и под слоем воды. «Залечиваются» микротрещины и коррозионные язвы, т.е. реагент, проникает в микротрещины и выводит коррозионно-агрессивные элементы (хлориды и т.п.); для ввода реагента используется штатная схема ТЭС. Технология предусматривает проведение как поузловой обработки (котёл, турбина, конденсатно- питательный тракт и т.п.) так и всех элементов тепловой схемы одновременно. Сегодня это единственный способ, позволяющий очищать и консервировать одним и тем же реагентом всё оборудование в целом и одновременно, т.е. в едином технологическом цикле под нагрузкой; химическая очистка и консервация оборудования энергоблока может выполняться при его работе в штатном режиме («на ходу»); не требуется специальных мероприятий по расконсервации; ОДАКОН является нетоксичным веществом, соответствует четвертому классу токсичности, т.е. минимальному. Это свойство ОДАКОН позволяет широко применять его, практически не оказывая вредного воздействия на окружающую среду, и делает технологии с его использованием экологически безопасными. Химическая очистка и консервация (создание защитной адсорбционной пленки реагента) выполняется с использованием технологии, которая является интеллектуальной собственностью предприятия «Энерготехнология» и его партнеров. В этой связи сведения о технологии выполнения данной работы, которые позволят частично или полностью воспроизвести данную технологию, не могут передаваться третьим лицам или использоваться в других отраслях. 2. Анализ применяемых в практике способов удаления отложений и продуктов коррозии в пароводяных трактах ТЭС с прямоточными котлами 2.1. Механизм образования отложений 2.1.1. В отличие от барабанных котлов в прямоточных котлах сверхкритического давления практически исключается возможность эффективного вывода примесей с продувкой. Поэтому все примеси, вносимые в котел питательной водой или образующиеся в результате коррозии труб, накапливаются и отлагаются на поверхностях нагрева либо уносятся с паром в турбину. Поскольку энергоблок 800 МВт ст. № 7 Славянской ТЭС оснащен БОУ, препятствующей проникновению в пароводяной контур большей части солевых примесей, отложения на поверхностях нагрева и в проточной части турбины преимущественно состоят из продуктов коррозии конструкционных материалов конденсатно-питательного тракта и поверхностей нагрева котла. При весьма значительной площади внутренних поверхностей (более 90 000 м2), омываемых водой и паром даже незначительная, не сказывающаяся на надежности и сроке службы труб коррозия металла становится источником поступления основной массы загрязнений в контур. 2.1.2. При изменениях температуры металла – от низкой, при простоях энергоблока, до высокой в его рабочем режиме – происходит постепенное отслоение и смыв продуктов коррозии в теплоноситель, они переносятся на те участки тракта, где существуют наиболее благоприятные условия для их осаждения. К таким участкам в тракте котла относится зона максимальной теплоемкости (НРЧ), в которой осаждается большая часть окислов железа. Кроме того, следует иметь в виду, что коэффициент линейного расширения магнетита Fe3O4 (основной составляющей защитной пленки внутренней поверхности труб котла) и стали труб котла различны и составляют соответственно 8,4610-6/0С и 1210-6/0С. Это одна из причин снижающая сцепление Fe3O4 со сталью. Защитный слой магнетита уже с момента возникновения может находиться под внутренним напряжением, которое повышается, когда металл охлаждается при останове котла. Поэтому пуски и остановы следует рассматривать как наиболее важные фазы коррозионного процесса, при котором могут разрушаться защитные пленки. Их механическое разрушение (растрескивание) в совокупности с гидродинамическим действием потока среды может приводить к срыву (сколам) защитной пленки с поверхности металла. Примечание: Поскольку энергоблок 800 МВт Славянской ТЭС работает в переменной части графика электрической нагрузки энергосистемы Украины, т.е. работают практически в пиковом режиме и количество пусков-остановов каждого из двух корпусов котла превышают более 20 в год, частота изменения температуры металла значительно возрастает, а, следовательно, возрастает интенсивность отслоения и смыв продуктов коррозии, а также и интенсивность растрескивания и срыв защитной пленки внутренней поверхности нагрева металла котла. 2.1.3. Многочисленными исследованиями ЦКТИ установлено, что продукты пароводяной коррозии образуют не только защитный плотный слой отложений Fe3O4, но и плотный слой частично переходит в наружный рыхлый слой, значительно увеличивая тем самым термическое сопротивление отложений, т.е. имеет место рост температуры внутренней поверхности труб котла. Повышенная температура поверхности труб котла не только уменьшает ресурс их работы, но и может привести к их термическому повреждению. Экспериментально подтверждено, что в эксплуатационных условиях отложения окислов железа уже при толщине слоя 0,4 мм и более (Рис. 1а), хотя и обладающих большей теплопроводностью, чем кальциевые и другие отложения, приводит к критическому снижению коэффициента теплоотдачи от металла к рабочей среде и к повышенной температуре металла (Рис. 1 в). Лу чистое тепло 350000 Коэффициент теплоотдачи, ккал/м2*ч*град 12000 ккал/м 2*ч 10000 8000 5400 0 460 0 500 0 440 4200 6000 0 460 4200 0 400 4000 45о 2000 3800 3800 0 0,0 0,4 0,8 1,2 Тощина слоя Fe2O3, мм а) б) в) Рис.1. Влияние слоя накипи из окиси железа Fe 2O3 на работу трубы диаметром 32х5 мм в радиационной части котла при температуре рабочей среды 375 0С и теплов ой нагрузке 350 тыс. ккал/м 2*ч (по ВТИ). а- зав исимость коэффициента теплоотдачи от металла к рабочей среде от толщины слоя накипи; б- распределение температу р по сечению стенки тру бы при отсу тств ии накипи; в - распределение температу ры по сечению стенки тру бы при наличии изображеной схематически на графике накипи толщиной 0,4 мм. Очевидно, что один из основных механизмов снижения прочности стали поверхностей нагрева котла, представляет собой следующее: образование отложений – повышенная температура стенки труб - термическое повреждение защитной пленки металла с образованием микротрещин и сколов (или термическое аварийное повреждение труб) – интенсификация процессов коррозии металла – уменьшение ресурса работы труб (аварийное повреждение труб). 2.1.4. В тоже время продукты коррозии выносятся паром в турбину, где образуют отложения. Труднорастворимые соединения, такие, как оксиды железа, присутствующие в паре в виде высокодисперсных твердых частиц, отлагаются на поверхности лопаток по механизму осаждения. Отложения могут приводить к коррозионно-усталостному разрушению рабочих лопаток турбины [3]. 2.1.5. Кроме продуктов коррозии собственного пароводяного тракта, в отложениях на поверхностях нагрева и в проточной части турбины могут присутствовать и солевые примеси: соли жесткости, кремнекислота, гидроокись натрия, сульфат натрия и др. Присутствие их в составе отложений указывает на неудовлетворительную работу водоподготовительной установки или БОУ, на недостаточный эксплуатационный контроль водного режима. Существенным источником поступления солевых примесей в контур блока могут стать конденсатор турбины и фильтры БОУ, если очистке подвергается не весь конденсат или отсутствует необходимый контроль за выводом на регенерацию и отмывкой ионитовых фильтров перед включением их в работу. 2.1.6. Известно, что на энергоблоке 800 МВт ст. № 7 [1, 2] наблюдаются повреждения промперегревателей (КППНД) в основном вследствие коррозии труб первой ступени перегрева. Главной причиной повреждений является стояночная коррозия не дренируемых змеевиков в растворах солей, вынесенных из ЦВД турбины во время пусков и остановов энергоблока. Влажный пар, выходящий из ЦВД при этих режимах, промывает проточную часть и выносит соли в промперегреватель, где пар осушается, а соли остаются на стенках, так как их растворимость в паре среднего давления весьма мала. Во время расхолаживания топки при остановах котла висящие в газоходе тонкостенные трубы промперегрева остывают быстрее остальных поверхностей нагрева и выполняют роль конденсатора содержащегося в них пара. Так в нижней части змеевиков появляется солевой раствор, который при доступе кислорода воздуха во время простоя энергоблока (корпуса котла) вызывает коррозию металла. Таким образом, можно констатировать, что в процессе эксплуатации энергоблока имеет место непрерывное образование отложений в пароводяном тракте котла, особенно в его НРЧ при соблюдении всех условий эксплуатации оборудования. В этой связи становится актуальным предупреждение отложений - своевременная очистка и снижение интенсивности эрозионно-коррозионных процессов в конденсатно-питательном тракте и в поверхностях нагрева котла. На Славянской ТЭС с 2007г. успешно реализуется технология, предупреждающая образование недопустимых отложений на внутренних стенках труб котла и снижающая интенсивность коррозионных процессов в 3-4 раза [1, 2]. Предупреждение образования недопустимого количества отложений и уменьшение скорости коррозии металла осуществляется путем обработки «на ходу» всех паровых и водяных трактов энергоблока пленкообразующим амином ОДАКОН (ТУ У 24.6-13500490001:2011). 2.2. Удаления отложений и продуктов коррозии 2.2.1. Проведение эксплуатационных очисток внутренних поверхностей пароводяного тракта котла необходимо для поддержания уровня отложений, не превышающего допустимого и регламентируемого соответствующими нормативными документами [11, 12]. Своевременное удаление отложений предотвращает преждевременный износ металла, ухудшение теплообмена и т.п., т.е. предупреждает увеличение финансовых ресурсов на эксплуатацию не только котла и турбины, но и энергоблока в целом. Условно можно выделить два основных способа удаления отложений – химическая промывка и химическая очистка. Химическая промывка основана в основном на химических процессах взаимодействия промывочных растворов с отложениями, а химическая очистка, в частности с применение пленкообразующего амина ОДАКОН, осуществляется без какихлибо химических реакций с отложениями. Каждый из способов удаления отложений, исходя из физико-химических процессов его реализации и финансовых затрат, имеет свои достоинства и недостатки. 2.2.2. Химическая промывка заключается в превращении нерастворимых в воде отложений на поверхности металла в другие соединения, которые удаляются вместе с моющим раствором. Для химической промывки применяют минеральные и органические кислоты, комплексоны [13]. Однако большинство применяемых реагентов характеризуются значительной агрессивностью по отношению к металлу котла. Поскольку отложения на внутренней поверхности металла пароводяного тракта котла откладываются неравномерно, то стремление при химической промывке максимально удалить отложения зачастую приводит к локальному травлению непосредственно металла. В результате травления металла происходит утонение стенок, локальное обезуглероживание, нарушение структурных характеристик поверхностных слоев металла, может появиться «травильная» хрупкость, концентрирования в микропорах металла хлоридов. Все эти факторы в процессе эксплуатации котла сокращают срок службы металла котла и приводят к значительным финансовым потерям. Если в отложениях содержится медь, удаление ее кислотными растворами практически не достигается. Соединения меди растворяются в кислоте в начале очистки и освобожденные ионные формы меди сразу же восстанавливаются железом до металлической меди, оседающей на поверхности труб. Происходит омеднение стали, способствующее ее дальнейшей коррозии. В этой связи требуются дополнительные реагенты для исключения восстановления меди из раствора. Кроме того, для проведения эксплуатационной химической промывки котла необходим значительный объем монтажа схемы временных трубопроводов кислотной промывки, подготовка реагентного хозяйства ТЭС, подготовка трубопроводов подачи исходных реагентов в промываемый контур, установка насоса кислотной промывки, слив и хранение исходных реагентов, дальнейшее утилизации отработанных растворов и т.п. 2.2.3. Химическая окислительная промывка (парокислородная и пароводокислородная) [14, 15] основана на одновременном воздействии на поверхность с отложениями перегретого пара, пароводяной смеси или воды с окислителем – кислородом, что приводит к окислению продуктов коррозии, уменьшению сцепления оксидов железа с поверхностью металла и их вынос из тракта. При этом рекомендуется изменять фазовое состояние среды (переходить с перегретого пара на воду или с воды на насыщенный пар) при одновременном изменении температуры на 80-100 0С, что, конечно, приведет к удорожанию и без того достаточно энергоемкой технологии и, главное, - к усложнению технологии и, в конечном счете, к снижению качества очистки. При всех известных преимуществах окислительная промывка может явиться причиной негативных явлений, особенно если не в полной мере соблюдены технологические регламенты (не выдержаны необходимые значения массовой скорости среды, уровни температур и др.). Так, известны случаи интенсивного абразивного износа лопаточного аппарата цилиндров высокого и среднего давления паровых турбин после выноса из пароперегревательной части котлов образовавшейся после такой обработки окалины. При эксплуатационных промывках пароводяного тракта до ВЗ котла, где имеет место нейтрально-кислородный водный режим (НКВР) или кислородно-аммиачный водный режим (КАВР), использование данного способа не всегда приводит к желаемому результату. Поскольку, отложения состоят на 83-90 % из плотных отложений, достаточно хорошо скрепленных с основным металлом, имеет место наличие оксидной пленки, т.е. НКВР (КАВР) практически идентичны по своим физико-химическим процессам с парокислородной и пароводокислородной промывкой. Наибольший эффект парокислородная промывка имеет при послемонтажных очистках внутренних поверхностей нагрева котла, когда отложения представляют собой преимущественно продукты атмосферной коррозии металла где составляющая рыхлых отложений занимает до 40 %. 2.2.4. Наиболее эффективным для прямоточных котлов является, как показывает многолетний опыт эксплуатации, способ химической очистки с использованием поверхностно-активных веществ [1, 2]. Способ химической очистки основан на взаимодействии адсорбирующихся на поверхности металла молекул поверхностно-активного вещества с отложениями без какихлибо химических реакций. Способ удаления отложений с использованием поверхностно-активных веществ абсолютно исключает какие-либо негативные последствия для металла котла. 2.2.5. Одним наиболее эффективным поверхностно-активным веществом является [121] ОДАКОН (ТУ У 24.6-13500490-001:2011) из класса высших пленкообразующих алифатических аминов, который применяется на ТЭС и АЭС [16]. ОДАКОН является нетоксичным веществом, соответствует четвертому классу токсичности, т.е. минимальному. Это свойство ОДАКОН позволяет широко применять его, практически не оказывая вредного воздействия на окружающую среду, и делает технологии с его использованием экологически безопасными. При взаимодействии адсорбирующихся на поверхности металла молекул ОДАКОН с отложениями происходит их разрыхление и ослабление сцепления с поверхностью, что в конечном итоге, при воздействии потока рабочей среды, приводит к полному или частичному удалению последних с поверхности. Кроме того, адсорбируемые на поверхности металла молекулы ОДАКОН образуют на поверхности металла защитную пленку, предохраняющую металл от воздействия кислорода, углекислоты и других коррозионно-агрессивных веществ, как в процессе работы оборудования, так и в период простоя. «Залечиваются» микротрещины и коррозионные язвы, т.е. реагент, проникает в микротрещины и выводит коррозионно-агрессивные элементы (хлориды и т.п.). При использовании других способов это осуществить невозможно. 2.2.6. Многолетняя практика применения ОДАКОН на энергоблоках с прямоточными котлами показала, что оксидная пленка при этом не нарушается, а наоборот – ее качество значительно улучшается. Улучшение качества оксидной пленки внутренней стенки труб котла существенно снижает процесс выноса дисперсных частиц из него, который является побочным явлением для КАВР (НКВР) энергоблоков 800 МВт. Как известно образование дисперсных частиц при КАВР (НКВР) и как следствие интенсификация абразивного и эрозионно-коррозионного износа элементов проточной части турбины носит отраслевой характер. Особенно следует отметить, что пассивирующая пленка ОДАКОН в 3-4 раза снижает скорость коррозии внутренней поверхности пароводяных трактов энергоблока относительно ее исходного эксплуатационного состояния, что подтверждено многочисленными исследованиями [1, 2]. 2.2.7. Эффект очистки с помощью ОДАКОН проявляется по отношению практически ко всем составляющим, входящим в состав отложений: оксидам железа, меди, цинка и др., различным солям кремнекислоты и многочисленным силикатам, органическим веществам и т.п. Из всего вышеизложенного можно сделать следующие выводы: 1. Применяемые традиционные методы очистки пароводяных трактов энергоблоков с прямоточными котлами на сверхкритические параметры, включая чисто химические, а также парокислородные и пароводокислородные, не всегда гарантируют эффективную очистку при одновременном обеспечении его надежной дальнейшей эксплуатации (травмирование основного металла оборудования, провоцирование коррозионных процессов, абразивный износ лопаточного аппарата турбин и др.). 2. Известный способ химической очистки, пассивации и консервации теплоэнергетического оборудования энергоблоков с прямоточными котлами на сверхкритические параметры с применением пленкообразующего амина ОДАКОН (ТУ У 24.6-13500490-001:2011) позволяет очищать от отложений и пассивировать (консервировать) внутренние поверхности пароводяных трактов энергоблока, и при этом не травмировать основной металл и повысить качество защитной оксидной пленки. Однако этот процесс очистки требует значительно большего времени и нецелесообразен при наличии отложений, значительно превышающих нормативные значения. 3. Обоснование выполнения работ по химической очистке и консервации пленкообразующим амином пароводяного тракта энергоблока Как было уже отмечено в разделе 2 настоящего технического отчета, в процессе эксплуатации энергоблока имеет место коррозионное повреждение КППНД-1 и образование отложений в пароводяном тракте котла, особенно в его НРЧ при соблюдении всех условий эксплуатации оборудования. В этой связи становится актуальным своевременная очистка и защита от коррозии (консервация) внутренних поверхностей оборудования и трубопроводов энергоблока для снижения интенсивности коррозионных процессов, т.е. сокращения количества продуктов коррозии в теплоносителе энергоблока и предупреждения образования недопустимых отложений. 3.1. За весь период эксплуатации энергоблока ст. № 7 была проведена одна предпусковая очистка в 1970г. – лимонно-кислотная промывка, и 3-4 эксплуатационных кислотных промывок поверхности нагрева тракта котла до ВЗ. 3.2. Начиная с 2007г. и по настоящее время на энергоблоке ст. № 7 Славянской ТЭС проводится «на ходу» частичная химическая очистка и консервация всех паровых и водяных трактов энергоблока с применением пленкообразующего амина ОДАКОН (ТУ У 24.613500490-001:2011) [1, 2], что позволяет вообще отказаться от эксплуатационных кислотных промывок тракта котла до ВЗ. Это один из наиболее эффективных способов химической очистки и защиты от коррозии, т.е. создания защитной пленки на внутренних поверхностях элементов паровых и водяных трактов энергоблока, который успешно применяется на Славянской ТЭС и на многих других тепловых и атомных электростанциях. Так, химические очистки и консервации внутренних поверхностей паровых и водяных трактов энергоблока с использованием ОДАКОН, проведенные на Славянской ТЭС, дали следующие результаты: прекратились аварийные остановы котла, вызванные повреждениями поверхностей нагрева КПП НД-1 ст. по причине стояночной коррозии; сократилось время стабилизации водно-химического режима энергоблока в пусковой период. При этом отпала необходимость в «горячей» отмывке пароводяного тракта котла до ВЗ при пусках из любого теплового состояния; результаты визуального осмотра проточной части турбины показали, что все поверхности сопловых и рабочих лопаток и внутренние поверхности корпуса имеют темный матовый цвет, характерный для металла обработанного пленкообразующим амином ОДАКОН, и не имеют отложений. По данным Славянской ТЭС достигнутый уровень очистки проточной части турбины наблюдается на ТЭС впервые. Для выполнения независимой экспертизы качества консервации (коэффициента торможения скорости коррозии) образцы труб были переданы Национальной металлургической академии Украины в лабораторию кафедры порошковой металлургии и защиты металлов. Для исследования использовались образцы труб до, и после обработки ОДАКОН. Проведенный комплекс электрохимических исследований и ускоренных коррозионных испытаний, моделирующих условия влажной коррозии в период консервации внутренних поверхностей нагрева котла, показал, что на образцах стали, вырезанных из труб котла ТПП-200-1 Славянской ТЭС, обработанных пленкообразующим амином ОДАКОН, скорость коррозии значительно меньше (в 2-4 раза), чем без обработки [1]. При этом коррозионно-защитный эффект адсорбционной пленки ОДАКОН сохранился как после простоя более 100 дней корпуса 7«А», так и после 100 дней работы в штатном режиме корпуса 7«Б». 3.3. Работы по химической очистке и пассивации (консервации) паровых и водяных трактов с применением пленкообразующего амина ОДАКОН были выполнены предприятием «Энерготехнология» и на энергоблоках 300 МВт ст. № 1, 2, 3, 4 Зуевской ТЭС, на энергоблоках 250 МВт ст. № 1, 2 Теплоэлектроцентрали № 6 Киевэнерго в 2008г., 2009г. и в 2010г. и на др. ТЭС. 3.3.1. Так, например, по результатам использования ОДАКОН на Зуевской ТЭС на энергоблоке ст. № 4 можно сделать вывод, что обработка внутренних поверхностей пароводяных трактов с использованием ОДАКОН не реже одного раза в год исключает занос проточной части турбины и коррозионное повреждение труб котла (Таблица 3.1). Повреждаемость поверхностей нагрева котла ТПП-312А энергоблока 300 МВт ст. № 4 Зуевской ТЭС вследствие язвенной коррозии Таблица 3.1 № блока Дата замены поверхностей нагрева котла Количество повреждений поверхностей нагрева котла вследствие язвенной коррозии 2002г. 2003г. 2004г. 2005г. 2006г. 2007г. 2008г. 2009г. 2001г. – КППНД -1ст. 3 3 10 6 нет нет нет нет 2005г. – КППНД -2ст. 9 1 2 2 нет нет нет нет 4 Дата обработки ОДАКОНом «на ходу» пароводяных трактов блока 1. Март 2005г. 2. Март 2006г. 3. Апрель 2007г. 4. Март 2008г. 5. Апрель 2009г. 6. Август 2010г. Примечание: по данным Зуевской ТЭС аварийный останов энергоблока на 10 часов приводит к недополучению прибыли в размере 500 000 грн. 3.3.2. Так, энергоблок ст. № 2 Теплоэлектроцентрали №6 Киевэнерго в 2008г. фактически сразу после выполнения работы по химической очистке и пассивации, был выведен в капитальный ремонт. При этом было вскрыто (разобрано) основное и вспомогательное оборудование энергоблока, сделаны вырезки труб из поверхностей нагрева котла (НРЧ), что позволило сделать осмотр и реальную оценку эффективности химической очистки и пассивации его внутренних поверхностей: поверхность нагрева ПВД по паровой стороне в основном очищена от отложений и имеет в основном темный матовый цвет, характерный для металла обработанного ОДАКОН; осмотр внутренних поверхностей приводной турбины ПТН показал наличие сплошной защитной пленки ОДАКОН (характерный матовый цвет), как на внутренней поверхности корпуса, так и на поверхности лопаточного аппарата ротора и диафрагм. Отложения и продукты коррозии отсутствовали; результаты внешнего осмотра ЦВД, ЦСД и ЦНД показали, что все поверхности сопловых и рабочих лопаток и внутренние поверхности корпусов имеют темный матовый цвет, характерный для металла обработанного ОДАКОН; удельная загрязненность внутренних поверхностей НРЧ котла составила 140170г/м (до химической очистки – до 260 г/м2); 2 удельная загрязненность внутренних поверхностей НРЧ котла в течение 10 месяцев эксплуатации после обработки ОДАКОН (по состоянию на 10 апреля 2009 г.) составила 149-180 г/м2. температура металла НРЧ (по данным температурного контроля металла) снизилась на 30-40 0С. 3.4. Анализ выше рассмотренных работ подтверждает эффективность применения пленкообразующего амина ОДАКОН для химической очистки, пассивации (консервации) теплоэнергетического оборудования. Основные преимущества технологии использования пленкообразующего амина ОДАКОН (ТУ У 24.6-13500490-001:2011) для консервации (пассивации) и очистки внутренних поверхностей теплоэнергетического оборудования заключаются в следующем: химическая очистка и консервация (пассивация) паровых и водяных трактов энергоблока может выполняться при его работе в штатном режиме – «на ходу»; ежегодное использование данной технологии предупреждает образование повышенного количества отложений и позволяет отказаться от необходимости проведения химических промывок (очисток) поверхностей оборудования. Также при частых пусках и остановах энергоблоков практически исключается стояночная коррозия внутренних поверхностей нагрева котла, которая может привести к повреждению труб; срок консервации при простое оборудования – до пяти лет; практически полностью подавляются до 90-95 % все виды стояночной коррозии оборудования в условиях влажно-воздушной среды и под слоем воды. «Залечиваются» микротрещины и коррозионные язвы, т.е. реагент, проникает в микротрещины и выводит коррозионно-агрессивные элементы (хлориды и т.п.). При использовании других способов обработки металла удаление из микротрещин коррозионно-агрессивных элементов практически невозможно; увеличивается ресурс работы поверхностей нагрева котла; для ввода реагента не требуется монтаж специальной схемы очистки, как для кислотной промывки. Технология предусматривает проведение как поузловой обработки (котёл, турбина, конденсатно-питательный тракт и т.п.) так и всех элементов тепловой схемы одновременно. Сегодня это единственный способ, позволяющий очищать и консервировать (пассивировать) одним и тем же реагентом всё оборудование в целом и одновременно; не требуется специальных мероприятий по нейтрализации и утилизации реагента; Целесообразность внедрения технологии с применением пленкообразующего амина ОДАКОН неоспорима. 4. Исходное состояние оборудования энергоблока 800 МВт ст. № 7 Славянской ТЭС 4.1. Славянская ТЭС одна из старейших ТЭС Донецкого региона Украины. По состоянию на 2010г. в работе остался лишь один энергоблок – энергоблок 800 МВт ст. № 7. Энергоблок был введен в эксплуатацию в конце 1971г. Тогда это был второй головной образец данного типа оборудования в бывшем СССР. Энергоблок включает в себя двухкорпусной котел ТПП-200-1 ТКЗ и турбину К-800-240-2 ЛМЗ. Предусмотрена работа энергоблока и в однокорпусном режиме. 4.2. По состоянию на 01.01.2010г. энергоблок наработал до 250000 часов, из них в однокорпусном режиме работы котла: на корпусе «А» - до 40000 часов, на корпусе «Б» более 40000 часов. 4.3. За весь период эксплуатации энергоблока ст. № 7 по состоянию на 01.01.2010г. были заменены отдельные поверхности нагрева котла [1, 2] в основном по причинам коррозийно-эрозионного износа. 4.4. В конце декабря 1981г. энергоблок был переведен на нейтрально-кислородный водный режим (НКВР), до этого в течение 10 лет эксплуатировался при гидразинноаммиачном водном режиме. 4.5. Степень заноса проточной части ЦВД и ЦСД турбины ст. № 7 по данным ТЭС находится в норме, но определить ее величину в период выполнения работ по химической очистке и консервации было проблематично, поскольку энергоблок работал на скользящем давлении и в однокорпусном режиме с нагрузкой 350-380 МВт. 4.6. Согласно эксплуатационной документации водно-химический энергоблока соответствует требованиям ПТЭ. Энергоблок оснащен БОУ с 100 % очисткой конденсата. режим 4.7. В 2008г. на энергоблоке ст. № 7 были заменены подогреватели высокого давления (ПВД) второй группы – три подогревателя. В эксплуатацию они были введены 22 декабря 2008г. В 2009г. были заменены и ПВД первой группы – три подогревателя, которые были введены в эксплуатацию 16 сентября 2009г. Тип подогревателей ПВ1800-37, поверхность нагрева каждого составляет 1800 м2, дата изготовления – 1993г., т.е. до ввода в эксплуатацию подогреватели находились на складе в течение 14-15 лет. 5. Химическая очистка и консервация внутренних поверхностей нагрева котла и проточной части турбины энергоблока 800 МВт ст. № 7 Славянской ТЭС пленкообразующим амином ОДАКОН 5.1. Как уже отмечалось ранее (см. Раздел 1) в 2009г. была осуществлена химическая очистка и консервация лишь корпуса «А» котла, а в 2010г. как корпуса «А», так и корпуса «Б» котла. Таким образом, по состоянию на апрель 2010г., корпус «Б» котла не обрабатывался пленкообразующим амином ОДАКОН два года. В настоящем техническом отчете приведены результаты химической очистки и консервации за 2009г. и 2010г. 5.2. Для химической очистки и консервации оборудования пленкообразующий амин ОДАКОН (ТУ У 24.6-13500490-001:2011).нов использовался Промышленностью разных стран выпускается множество разновидностей пленкообразующих ам, применяемых в различных областях сферы деятельности человека. В этой связи следует обращать особое внимание на выбор реагента для обработки, поскольку применение отдельных видов и марок пленкообразующего амина приводит к изменению структуры и механических свойств конструкционных материалов тепломеханического оборудования, что отрицательно сказывается на прочностных его характеристиках. Имеют место примеры, как на Украине, так и в России, когда использование непроверенного реагента привело к катастрофическим последствиям – после обработки энергоблока появились массовые разрывы поверхностей нагрева котла. При этом работы по обработке проводят случайные предприятия, которые не владеют технологией применения пленкообразующих аминов. В пароводяной тракт энергоблока ст. № 7 дозировалась водная эмульсия ОДАКОН. Качество приготовления водной эмульсии ОДАКОН (получение эмульсии с достаточной степенью диспергирования дисперсной фазы) существенно влияет на сорбционные свойства реагента и коррозионно-защитные свойства получаемой при этом пленки, поскольку получение адсорбционной (защитной) пленки на поверхности металла происходит на молекулярном уровне. 5.3. Химическая очистка и консервация осуществлялась в соответствии с утвержденной Программой [17, 18] и включала в себя 3 этапа, индивидуально для каждого из корпусов: …………………………………… 5.4. В процессе выполнения работы по Программе, технологический регламент был скорректирован – ……………………………………… Расход реагента на корпус «А» ……………………………… 5.5. В 2010г. первоначально была произведена обработка внутренних поверхностей пароводяных трактов энергоблока пленкообразующим амином при его работе ……………………………………………………. 5.6. В процессе химической очистки и консервации котла с использованием пленкообразующего амина ОДАКОН концентрация железа и кремнекислоты по всему тракту энергоблока была …………………………………………….. Удельная загрязненность образцов труб котла после проведения операций по химической очистке и консервации приведена в Приложение 2. 5.7. Для оценки эффективности проведенной консервации корпуса 7«А» и 7 «Б» (исследования защитных свойств адсорбционной пленки ОДАКОН и определения удельной загрязненности) была выполнена вырезка образцов труб котла после химической очистки и консервации (Приложение 2, 3). Уровень удельной загрязненности внутренней поверхности труб котла не превышает ……………………………………………… 5.8. В период ремонта были вскрыты все три ЦНД турбины. Результаты визуального осмотра проточной части ЦНД (Рис. 5.1., 5.2.) показали, что в основном все поверхности сопловых и рабочих лопаток и внутренние поверхности корпуса имеют темный матовый цвет, характерный для металла обработанного пленкообразующим амином ОДАКОН, и не имеют отложений. Рис. 5.1. Диафрагма ЦНД турбины К-800-240-2 ЛМЗ ст. №7 Славянской ТЭС после обработки пленкообразующим амином ОДАКОН в 2010г. Рис. 5.2. Ротор ЦНД турбины К-800-240-2 ЛМЗ ст. №7 Славянской ТЭС после обработки пленкообразующим амином ОДАКОН в 2010г. Рис. 5.3. Ротор приводной турбины ПТН блока 800 МВт ст. №7 Славянской ТЭС после обработки пленкообразующим амином ОДАКОН в 2010г. Рис. 5.4. Последняя ступень ротора приводной турбины ПТН блока 800 МВт ст. №7 Славянской ТЭС после обработки пленкообразующим амином ОДАКОН в 2010г. 5.9. Также была разобрана приводная турбина ПТН. Визуальный осмотр проточной части (Рис. 5.3, 5.4) показал, что все поверхности сопловых и рабочих лопаток и внутренние поверхности корпуса имеют темный матовый цвет, характерный для металла обработанного пленкообразующим амином ОДАКОН, и практически не имеют отложений. 5.10. Одним из критериев качества проведенной консервации (пассивации) является удельная адсорбция пленкообразующего амина на поверхности металла. Коррозионная защита поверхности металла на уровне 70 – 80% обеспечивается при значении удельной сорбции не менее …………. Как видно из полученных результатов, величина удельной сорбции реагента (Приложение 3) превышает минимально необходимое значение в несколько раз. Это подтверждает эффективность (качество) проведенной обработки внутренних поверхностей нагрева котла с использованием пленкообразующего амина ОДАКОН для предотвращения, как стояночной коррозии металла, так и коррозии металла при работе котла в штатном режиме. 5.11. На основании анализа полученных данных и исходя из опыта выполнения аналогичных программ, возможно сделать следующие выводы: имеет место образование защитной пленки пленкообразующего амина на внутренних поверхностях нагрева котла, которая обеспечивает коррозионную защиту поверхности металла на уровне 70 – 80 %; выполнена очистка внутренних поверхностей нагрева котла; выполнена очистка проточной части турбины; эффективность обработки пленкообразующим амином гарантирована как при простое, так и при работе энергоблока в штатном режиме в течение не менее 8-9 месяцев; 6. Выводы 6.1. Поскольку энергоблок 800 МВт ст. № 7 оснащен БОУ, препятствующей проникновению в пароводяной контур большей части солевых примесей, отложения на поверхностях нагрева и в проточной части турбины преимущественно состоят из продуктов коррозии конструкционных материалов собственного пароводяного тракта. При весьма значительной площади внутренних поверхностей (более 90 000 м2), омываемых водой и паром даже незначительная, не сказывающаяся на надежности и сроке службы труб коррозия металла становится источником поступления основной массы загрязнений в технологический контур, которые невозможно исключить (вывести) из теплоносителя. В этой связи в условиях Славянской ТЭС необходимо производить химическую очистку и консервацию (пассивацию) всех пароводяных трактов энергоблока с использованием пленкообразующего амина ОДАКОН не менее чем один раз в год для снижения уровня их загрязненности и снижения скорости коррозии металла. Это позволит предупреждать поверхности нагрева котла, особенно его тракт до ВЗ, от отложений недопустимого уровня. 6.2. Удаление хлоридов, которые являются главной причиной коррозионного растрескивания под напряжением лопаток, дисков, роторов, корпусов турбин и труб котла, возможно, осуществить только при использовании пленкообразующего амина. 6.3. Консервация (создание защитной пленки реагента) и химическая очистка внутренних поверхностей нагрева котла может быть осуществлена «на ходу» без ограничения электрической нагрузки энергоблока и параметров при дозировании ОДАКОН (ТУ У 24.6-13500490-001:2011). После чего скорость коррозии внутренней поверхности металла котла уменьшается в 2 - 4 раза по отношению к существующей эксплуатационной скорости коррозии. Систематическая (не реже одного раза в год) обработка внутренних поверхностей паровых и водяных трактов энергоблока с использованием ОДАКОН дает следующие результаты: отсутствует занос проточной части турбины; отсутствует повреждаемость в результате коррозийных процессов поверхностей нагрева котла; отпадает необходимость в проведении «неудобных» химических промывок котла и проточной части турбины; появляется возможность поверхностей нагрева котла; прогнозировать увеличение ресурса работы сокращается время выхода на нормативный водно-химический режим в пусковой период энергоблока в 1,5-2 раза. 6.4. Эффективность обработки энергоблока ОДАКОНом гарантирована в течение не менее чем 8-9 месяцев на работающем оборудовании. 6.5. Рекомендуется обязательная ежегодная частичная химическая очистка и консервация (пассивация) всех пароводяных трактов энергоблока ст. № 7 с использованием ОДАКОН. 6.6. Экономический эффект от использования ОДАКОН при обработке пароводяных трактов энергоблока очевиден, поскольку: исключаются аварийные остановы в результате повреждаемости поверхностей нагрева котла вследствие коррозийных процессов (аварийный останов блока на 10 часов приводит к штрафу на 0,5 млн. грн. и недополучению электроэнергии на 0,46 млн.грн.); сокращается время выхода на нормативный водно-химический режим в пусковой период энергоблоков, что упрощает пуск и уменьшает общее время пуска энергоблока (при этом снижается расход топлива на пуск) и потери основного конденсата (не производится сброс основного конденсата на циркводовод); отсутствует занос проточной части турбины, что позволяет работать с расчетным КПД турбоустановки; это одна из немногих технологий, которая реализуется на работающем оборудовании («на ходу») и не требует останова энергоблока и специальных условий для её проведения (одни сутки простоя блока приводит к недополучению электроэнергии на 1,1млн. грн). 6.7. Промышленностью разных стран выпускается множество разновидностей пленкообразующих аминов, применяемых в различных областях сферы деятельности человека. В этой связи следует обращать особое внимание на выбор реагента для обработки внутренних поверхностей пароводяных трактов энергоблоков. Применение отдельных видов и марок пленкообразующего амина приводит к изменению структуры и механических свойств конструкционных материалов тепломеханического оборудования, что отрицательно сказывается на прочностных его характеристиках. Имеют место примеры, когда использование непроверенного реагента привело к катастрофическим последствиям – после обработки энергоблока появились массовые разрывы поверхностей нагрева котла. При этом работы по обработке проводят случайные предприятия, которые не владеют технологией применения пленкообразующих аминов.