Труды №4 2013 2

advertisement

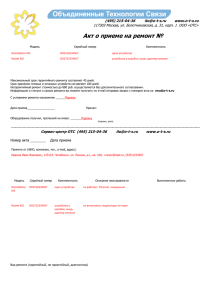

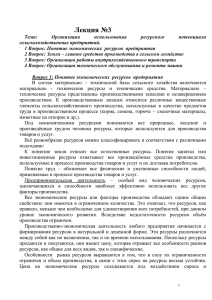

Раздел «Транспорт. Строительство» УДК 625.224.1 О пригодности локомотивов к агрегатному методу ремонта Н.А. ДАНИЯРОВ, д.т.н., профессор, первый проректор Карагандинского университета «Болашак», С.К. МАЛЫБАЕВ, д.т.н., профессор, А.З. АКАШЕВ, к.т.н., доцент, зав. кафедрой, А.К. КЕЛИСБЕКОВ, магистр, ассистент кафедры, М.Т. АХМАДИЕВ, магистрант, Карагандинский государственный технический университет, кафедра ПТ им. проф. А.Н. Даниярова Ключевые слова: агрегат, метод, стационарный, поточный, оборотный, ремонт, пригодность, локомотив, фонд, эффективность. а сегодняшний день актуальными являются Н вопросы, связанные с оптимизацией расходов на ремонт эксплуатируемого парка локомотивов, их технической модернизацией. Перед железнодорожным транспортом стоят задачи не только выполнения заданного объема перевозок, но и модернизации всех его звеньев путем улучшения организации и технического оснащения с целью повышения рентабельности, экономичности перевозочного процесса и снижения транспортных расходов [1]. Применяют два основных метода выполнения технического обслуживания (ТО) и текущего ремонта (ТР): индивидуальный и агрегатный, а также основных формы организации ремонтных работ – стационарную и поточную [2]. Индивидуальный метод ремонта предусматривает возвращение деталей, агрегатов и узлов после ремонта на тот же локомотив, с которого они были сняты. При агрегатном методе ремонта на ремонтируемый локомотив устанавливают заранее отремонтированные или новые детали, узлы и агрегаты из технологического запаса. В этом случае ремонтные мастерские работают не непосредственно на конкретный локомотив, а на пополнение технологического запаса, т.е. на кладовую. Агрегатный метод дает существенное сокращение простоя локомотивов в ремонте, причем особую эффективность обеспечивает крупноагрегатный метод, при котором предусматривается замена таких крупных узлов и частей локомотивов, как тележки в сборе, дизель–генераторная установка тепловозов, силовые трансформаторы электровозов переменного тока, компрессоры и т. п. Непременным условием применения агрегатного или крупноагрегатного метода ремонта является взаимозаменяемость агрегатов, узлов и деталей локомотивов. Агрегатный метод приводит к значительному повышению производительности труда ремонтных бригад, улучшению качества работ, снижению себестоимости ремонта, исключает непредвиденные задержки, вызываемые различным 1 2013 объемом ремонтных работ, что обеспечивает выпуск локомотивов точно по графику. При стационарной форме организации ремонтных работ локомотив в течение всего периода ремонта находится на одном рабочем месте, оборудованном в соответствии с объемом и характером ремонтных работ и обслуживаемом прикрепленной комплексной бригадой рабочих. Поточной называют такую форму организации ТО и ТР, при которой объем обслуживания и ремонтных работ разбивают на технологически однородные, равные по суммарной трудоемкости части и закрепляют их за несколькими специально оборудованными рабочими местами (постами), образующими поточную линию. Каждый пост (рабочее место) обслуживает специализированная группа рабочих или часть комплексной бригады. Локомотив в процессе ремонта передвигают с одного рабочего места (поста) на другой через равные промежутки времени, называемые тактом поточной линии. Условиями применения поточной формы ремонта являются [2]: – достаточная программа однотипных ремонтов; – сравнительно небольшие отклонения объемов и трудоемкости ремонтов; – возможность расчленения объема ремонта на технологически родственные группы операций равной трудоемкости по числу постов поточной линии. Основные достоинства поточной формы работ: – поток дисциплинирует производство, сокращаются непроизводительные потери рабочего времени и простой локомотивов в ремонте; – распределение ремонтных работ по отдельным специализированным постам со строго определенным объемом работ обеспечивает возможность высокого насыщения их специализированным технологическим оборудованием, механизацию трудоемких процессов и четкую организацию рабочих мест в соответствии с требованиями научной организации труда (НОТ), благодаря всему этому резко повышается производительность труда; 1 Раздел «Транспорт. Строительство» – закрепление за постами групп ремонтных рабочих дает возможность обеспечить четкое разделение труда между рабочими разных специальностей, освободить высококвалифицированных рабочих от выполнения вспомогательных работ; – поток обеспечивает удобство технического руководства и контроля качества работ на всех постах, что способствует высокому качеству ремонта; – снижается себестоимость ремонтных работ по сравнению с другими формами ремонта; – лучше используются производственные площади. Главное условие экономичности поточной формы организации ремонта – однотипность и постоянный объем ремонтных работ на локомотивах, в противном случае такт поточной линии приходится рассчитывать с большим запасом (резервом), что снижает ее экономическую эффективность. Поточная форма организации ТО и ТР сочетается с агрегатным методом работ. В практике электровозных и тепловозных депо применяют разные формы и методы ТО и ТР. Для ТО2 и ТО-3 можно рекомендовать поточную форму в сочетании с индивидуальным методом ремонтных работ. Для этих видов обслуживания поточная линия должна состоять из трех позиций: на первой позиции производятся уборочно-моечные работы, на второй – осмотр, ревизия, регулировка, на третьей – контроль, заправка смазочными материалами. Стационарную форму организации ремонта в сочетании с агрегатным методом в условиях депо применяют на ТР-1 и ТР-2, а также при неплановых ремонтах и при обточке бандажей колесных пар (ТО4). Для выполнения ТР-3 и СР при достаточной программе ремонтов (не менее 150 тепловозов или электровозов в год) следует рекомендовать поточную форму ремонта, при малой программе – стационарную. Во всех случаях обязательно применение агрегатного и крупноагрегатного методов. Конструкции электроподвижного состава и тепловозов усложняются, что объективно диктуется требованиями увеличения мощности, снижения энергетических затрат на тягу поездов, повышения безопасности движения, автоматизацией управления с выбором оптимальных режимов и т.д. Особенно большой сложностью отличаются схемы современных локомотивов с тиристорноимпульсными системами управления, с передачами переменного тока. Усложняется не только электрическая, но и механическая часть за счет использования более сложных систем подвески и передач, тормозных и рессорных систем. В связи с этим увеличивается объем контрольных работ на ТО и повышаются требования к их качеству и эффективности. Исследования показывают, что из общего количества операций ТО более 50 % приходится на контрольные работы. В то же время анализ технологических процессов ТО и ТР, например, тепловозов, показывает, что еще недавно почти 2/3 1 2013 рабочего времени использовалось непроизводительно: около 20 % времени ТО затрачивалось на локализацию дефектной области (выявление неисправного узла или агрегата), около 40 % – на поиск дефекта внутри этой области и только 35 % – на восстановление (ремонт) отказавшего элемента. Поэтому столь актуальна разработка совершенных методов и средств выявления неисправностей, контроля технического состояния деталей, узлов и агрегатов локомотивов. Требуется и соответствующая организация технического обслуживания, совмещаемого с контрольно–диагностическими операциями, выполняемыми на специализированных позициях потока и стационарных постах с помощью специальных средств диагностирования. В локомотивных депо агрегатный метод может быть применен в основном при подъемочном и большом периодическом ремонтах [3]. Перечень агрегатов, узлов и деталей, которые должны ремонтироваться агрегатным методом, определяют в результате составления сетевых графиков и карт технологического процесса, а также технико-экономических расчетов. Агрегатным методом ремонтируют те агрегаты, узлы и детали, продолжительность ремонта которых определяет простой тепловоза в ремонте. Следует сослаться на опыт депо Шу, где при подъемочном ремонте тепловозов ТЭ3 впервые стали заменять дизельгенераторную установку (как сменный агрегат), ибо замена этого агрегата определяла наиболее существенное сокращение простоя в ремонте. Такой метод ремонта в отличие от существующего агрегатного метода был назван крупногабаритным. Как уже было отмечено, агрегатный метод ремонта требует создания оборотного фонда, т.е. наличия в депо переходящих с одного локомотива на другой агрегатов, узлов и деталей. Оборотным фондом агрегатов Фоб называют определенное их количество в запасе, необходимое для выполнения программы ремонта локомотивов. Его создают за счет приобретения новых агрегатов и ремонта износившихся (дефектных), снятых с локомотивов. Оборотный фонд агрегатов (узлов, деталей) состоит из неснижаемого фонда сменных агрегатов Фсм, так называемого технологического запаса. Технологический запас агрегатов определяется требованиями технологического процесса и программой ремонта [3]. Кроме того, в оборотном фонде должно быть неснижаемое количество запасных агрегатов (узлов, деталей) Фзап для замены при неплановых ремонтах агрегатов, вышедших из строя, и для замены агрегатов, не подлежащих восстановлению или требующих для своего восстановления особых условий и времени больше нормированного Фоб Фсм Фзап . (1) Неснижаемое количество [3] сменных агрегатов данного наименования определяется по формуле t t Фсм к 3 4 N рем , (2) T 2 Раздел «Транспорт. Строительство» где к – количество однотипных агрегатов (узлов, деталей) на локомотиве; t3 – продолжительность ремонта агрегата (узла, детали) с учетом ожидания и времени на транспортировку; t4 – продолжительность отсутствия данного агрегата (узла, детали) на локомотиве по технологическому процессу (время от окончания демонтажа агрегата до начала монтажа); T – расчетный период; Nрем – программа ремонта локомотивов за расчетный период. Вывод вышеуказанного выражения ясен при рассмотрении схемы цикличности ремонта агрегатов и локомотивов (см. рисунок). Количество запасных агрегатов (узлов, деталей) определяется из выражения t Фзап акN эк 3 , (3) T где а – коэффициент сменяемости агрегатов (узлов, деталей); Nэк – среднее количество эксплуатируемых локомотивов за период Т. Д – момент окончания демонтажа агрегата; М – начало монтажа; tл – продолжительность ремонта локомотива Схема цикличности ремонта агрегатов и локомотивов Коэффициент сменяемости а [3] определяется на основании изучения статистических данных о смене тех или иных агрегатов (узлов, деталей) за достаточно большой период a , (4) A где δ – количество замененных однотипных агрегатов (узлов, деталей) за расчетный период; A = kNэк – количество однотипных агрегатов (узлов, деталей). В депо чаще выполняется несколько различных видов ремонта локомотивов, при этом агрегаты, снятые для ремонта с локомотива, находящегося на подъемочном ремонте, могут устанавливаться на локомотив, проходящий, например, большой периодический ремонт. В этом случае фонд сменных агрегатов определяется по следующему выражению: к Фсм [ N ПР (t3 t4 )] N БПР (t3 t 4' ), (5) T После алгебраических преобразований получим 1 2013 к (6) [( N ПР N БПР )t3 N ПР t4 N БПР t 4' ], T – продолжительность отсутствия данного Фсм где t 4' агрегата на локомотиве при большом периодическом ремонте; NПР, NБПР – программа ремонта за расчетный период Т соответственно подъемочного и большого периодического. Важнейшими элементами научной организации ремонта локомотивов являются его специализация и кооперирование, которые повышают производительность труда снижают себестоимость продукции. Однако наличие транспортных расходов при кооперированных поставках ограничивает экономически целесообразные радиусы кооперирования. Рациональным является кооперирование, когда транспортные расходы не превышают снижения себестоимости продукции. Из этого положения исходят при разработке на дороге рациональной системы специализации и кооперирования ремонтного производства. При расчете экономической эффективности специализации и кооперирования определяют условно-годовую экономию и срок окупаемости капитальных вложений. При специализации и кооперировании [3] общая сумма условно-годовой экономии Э N[(с1 Т1 ) (с2 Т 2 )], (7) где N – годовой выпуск продукции после введения специализации и кооперирования; c1, c2 – себестоимость единицы продукции соответственно до и после введения специализации и кооперирования; T1, T2 – транспортные расходы на единицу продукции соответственно до и после введения специализации и кооперирования. Срок окупаемости капитальных вложений на специализацию и кооперирование tok определяется как отношение этих капитальных вложений к условногодовой экономии: 2 tок 1 , (8) Э где 1 – капитальные вложения, направленные на специализацию и кооперирование производства; 2 – подлежащие использованию основные и оборотные фонды, высвобождаемые при специализации и кооперировании. В дополнение к этим факторам при определении экономической эффективности специализации и кооперирования учитывают увеличение выпуска продукции и повышение его качества, сокращение трудоемкости и увеличение выпуска продукции на единицу производственной площади и 1 тенге основных производственных фондов. Необходимой предпосылкой высокоэффективной системы специализации и кооперирования локомотиворемонтного производства является его концентрация. И, наоборот, рационально организованные специализация и кооперирование позволят наиболее целесообразно концентрировать 3 Раздел «Транспорт. Строительство» ремонт локомотивов и их узлов в крупных, хорошо оснащенных цехах депо. Концентрация ремонта и создание на этой основе крупного, хорошо оснащенного индустриального производства также является одной из тенденций технического прогресса [3]. Концентрация ремонта в возможно меньшем количестве депо позволяет наиболее эффективно внедрять агрегатно-поточный метод ремонта, обеспечить высокий уровень комплексной механизации, хорошее использование рабочей силы и оборудования, что обеспечивает снижение себестоимости перевозок. 1 2013 4 Раздел «Транспорт. Строительство» СПИСОК ЛИТЕРАТУРЫ 1. Данияров Н.А., Акашев А.З., Келисбеков А.К. О совершенствовании системы планово-предупредительного ремонта тягового подвижного состава // Межд. сборн. АПС КУ «Болашак». Караганда, 2012. 83 с. 2. Просвиров Ю.Е., Щербицкая Т.В. Организация и основы технологии работы локомотивного хозяйства: Уч. пособие. Самара, 2007. 100 с. 3. Крюгер П.К. Тепловозное хозяйство // М.: Транспорт, 1972. С. 127-129. 1 2013 5