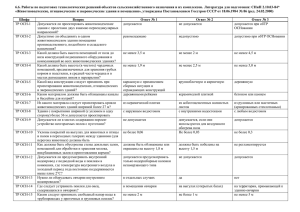

Правила обеспечения промышленной безопасности для

advertisement