ТУРБИНЫ

advertisement

3

Занятие №4

ТУРБИНЫ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ

1. Цель занятия

-Изучение назначения основных параметров, условий работы турбин

и требований к конструкции турбин ГТД.

-Ознакомление студентов с основными конструктивно-схемными

решениями турбин авиационных двигателей.

-Изучение принципов подхода к инженерному анализу с учетом

условий работы конструкций и воздействия эксплуатационных факторов.

-Ознакомление с методами анализа нарушения работоспособности,

поиска причин отказов турбин авиадвигателей и разработки мер по их

устранению и предупреждению.

-Приобретение студентами навыков самостоятельной работы по самостоятельному анализу конструкции турбины.

2. Методические основы построения занятия

Занятие проводится по подгруппам в течение четырёх часов учебного времени в специализированных классах учебных лабораторий, оснащённых образцами газотурбинных двигателей, их узлов и агрегатов.

Занятие состоит из рассказа преподавателя и последующей самостоятельной работы студентов под руководством преподавателя.

Преподаватель использует при проведении занятия макеты-разрезы

двигателей, их узлы и агрегаты, а также видеотехнику, электронные носители, слайды, чертежи и плакаты.

Самостоятельная работа студентов проводится под руководством

преподавателя группами численностью 5 – 6 человек. Каждая такая группа

получает задание на самостоятельную работу по анализу конструкции

компрессора конкретного газотурбинного двигателя с использованием макета- разреза двигателя, его технического описания и чертежа.

Задание содержит вопросы, на которые должны ответить студенты

по результатам самостоятельного анализа конструкции.

3. Основа содержания рассказа преподавателя

3.1. Назначение, основные параметры и требования к турбинам ГТД

Газовая турбина является одним из основных элементов двигателя.

Она предназначена для привода компрессора турбореактивного двигателя,

4

а в турбовинтовом двигателе используется также и для вращения воздушного винта.

Турбина должна обеспечить: высокие значения адиабатического и

эффективного КПД; большие мощности, развиваемые турбиной, при малых габаритах и весе; надежность в работе в течение установленного ресурса

Основными параметрами турбины любого типа являются адиабатический и эффективный КПД.

Адиабатический КПД характеризует гидравлические потери в турбине. Он представляет собой отношение полезной энергии расширения с

учетом гидравлических потерь к адиабатической работе расширения газа.

Эффективным КПД называется отношение эффективной работы на

валу турбины к располагаемой энергии.

Для турбин современных двигателей адиабатический и эффективный

КПД достигают довольно больших значений и соответственно равны 0,9 –

0,93 и 0,8 – 0,85, причем дальнейшее существенное повышение их величины практически вряд ли возможно. Высокие значения КПД обеспечиваются:

- правильным выбором числа ступеней и значений рабочих параметров газа в проточной части турбины:

- рациональным профилированием рабочих и сопловых лопаток,

уменьшающим радиальное перетекание газа в осевом зазоре между сопловым аппаратом и рабочим колесом, а также закрутку потока газа за турбиной;

-уменьшением перетеканий газа между ступенями и в радиальном

зазоре между корпусом и лопатками, путём применения для этой цели

уплотнительных лабиринтов, бандажировании рабочих лопаток, постановкой специальных вставок в корпусы турбин над лопатками и другими конструктивными мероприятиями,

- тщательной отделкой поверхностей лопаток в целях снижения потерь на трение.

Современные турбины имеют большие мощности при сравнительно

небольших габаритах и весе, что достигается:

— увеличением теплоперепада, преобразуемого в одной ступени в

механическую работу на валу турбины: эффективное преобразование

больших теплоперепадов в одной ступени связано с одновременным повышением окружной скорости, изменяющейся на среднем радиусе колеса

в широком диапазоне от 330 до 450 м/сек, причем окружная скорость

ограничивается напряжениями, допускаемыми в элементах ротора турбины;

- применением больших осевых скоростей газа {примерно

300—500 м/сек) в проточной части на выходе из турбины;

5

- увеличением температуры газа перед сопловым аппаратом турбины, приводящим к резкому возрастанию удельной мощности турбины; в

современных двигателях температура перед турбиной достигает 900 –

10000С, а удельная мощность 300 - 400 л. с. сек/кг;

- увеличением допускаемых напряжений в рабочих лопатках и дисках турбины с помощью улучшениея механических характеристик конструкционных материалов, а также изысканиея рациональных конструктивных форм этих элементов, отвечающих требованию равнопрочности конструкции;

- применением для изготовления деталей турбины жаропрочных

конструкционных материалов с пониженным значением массовой плотности.

Надежность работы турбины в течение установленного ресурса

обеспечивается применением:

- жаропрочных сталей и сплавов, а также керамических материалов

и жаростойких покрытий для деталей турбины, подвергающихся воздействию высоких температур и больших нагрузок;

- совершенной технологии и методики дефектации деталей, обеспечивающих высокое качество их изготовления и полностью исключающих

брак;

- специальных конструктивных мер, например, охлаждением деталей;, подверженных воздействию высоких температур и нагрузок, или

уменьшением нагрева их с помощью охлаждения, теплоизоляции, теплоотражательных экранов и т. д.

3.2.Основные типы турбин. Их сравнительная оценка

В авиационных газотурбинных двигателях используются два основных типа турбин, отличающихся по направлению движения воздуха в проточной части: осевые и радиальные. В маршевых газотурбинных и турбовинтовых двигателях летательных аппаратов преимущественное распространение получили осевые газовые турбины. Радиальные турбины находят применение в маломощных силовых установках и для двигателей небольших беспилотных летательных аппаратов.

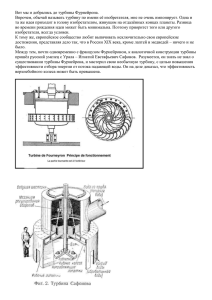

Источником полезной работы турбины служит потенциальная энергия газа, получаемого путем сжатия в компрессоре воздуха и последующего нагрева его в камере сгорания до высоких температур. Преобразование

потенциальной энергии газа в механическую работу на валу турбины происходит в одной из ступеней осевой турбины, а именно в ступени, состоящей из неподвижного соплового аппарата и вращающегося рабочего колеса (рис.1).

6

Рис. 1. Сопловой аппарат и ротор газовой турбины

Сопловой аппарат имеет сопловые лопатки 1, расположенные в виде

круговой решетки, которые образуют сужающиеся криволинейные каналы

для прохода газа и его расширения. Рабочее колесо состоит из диска 2, посаженного на вал 3 турбины, и рабочих лопаток 4, прикрепленных к диску.

Сопловой аппарат обеспечивает преобразование части потенциальной энергии кинетическую и подвода газа к лопаткам рабочего колеса под

определенным углом. Часть кинетической энергии, приобретенной газом

при его расширении в сопловом аппарате, используется для вращения колеса.

Лопатки рабочего колеса также образуют каналы, в которых происходит частичное расширение газа, способствующее увеличению мощности

турбины. Таким образом, часть располагаемого теплоперепада приходится

на рабочее колесо турбины, а часть – на сопловой аппарат. Отношение

располагаемого теплоперепада в колесе к располагаемому теплоперепаду в

ступени принято называть степенью реактивности ступени.

Степень реактивности показывает, как распределяется общий адиабатический теплоперепад между сопловым аппаратом и рабочим колесом.

При нулевой степени реактивности турбина называется активной.

Для авиационных турбин на 60 - 70 % располагаемой энергии срабатывается на лопатках соплового аппарата, а 30 - 40 % - на лопатках рабочего колеса.

В курсе теории авиационных двигателей было показано, что форма

рабочих лопаток при заданной абсолютной скорости газа C1 зависит от

окружной скорости u . Очевидно, что наиболее полно это положение мож-

7

но характеризовать для любого изменения и и C1 отношением. Параметр

u прежде всего характеризует кинематику потока перед рабочими лоC

1

патками. Кроме того, от величины отношения u C существенно зависят

1

потери, а следовательно, и КПД ступени турбин.

В зависимости от величины располагаемой энергии и допустимого с

точки зрения прочности лопаток от действия центробежных сил отношения u C турбины могут быть выполнены одноступенчатыми или многосту1

пенчатыми.

Многоступенчатые турбины применяют в тех случаях, когда располагаемая энергия велика и ее нельзя преобразовать в одной ступени с высоким КПД.

Применение многоступенчатой турбины позволяет при допустимом

значении работать вблизи оптимального отношения u C и тем самым по1

высить КПД, уменьшить оптимальную окружную скорость и (при прочих

равных условиях) диаметр турбины.

В результате применение большого числа ступеней может оказаться

целесообразным с точки зрения повышения КПД турбины по следующим

причинам:

1) получение оптимального отношения u C приводит к резкому

1

уменьшению потерь с выходной скоростью;

2) вследствие малых скоростей газа в лопаточных аппаратах потери в

них уменьшаются;

3) небольшие перепады давления в ступенях позволяют применять

сужающиеся сопла, которые одинаково удовлетворительно работают на

всех режимах, в то время как расширяющиеся сопла хорошо работают

только на расчетном режиме;

4) прирост теплосодержания газа вследствие внутренних потерь в

предыдущей ступени может быть частично использован для получения

полезной работы в последующих ступенях;

5) КПД многоступенчатой турбины в целом оказывается более высоким, чем КПД отдельной ступени.

К недостаткам многоступенчатой турбины следует отнести:

- конструктивную сложность и в некоторых случаях большую массу

-малые перепады давлений обусловливают малые перепады температур, вследствие чего первые ступени турбины будут работать в условиях

более высоких температур.

Применение многоступенчатой газовой турбины требует (особенно

при высокой начальной температуре газа) интенсивного охлаждения лопаток, что связано с дополнительной затратой топлива.

8

Многоступенчатые турбины в настоящее время получили широкое

применение в авиации. В ТРД число ступеней доходит до трех, а в ТРДД и

ТВД — до 5 - 7.

3.3.Конструктивные особенности турбин

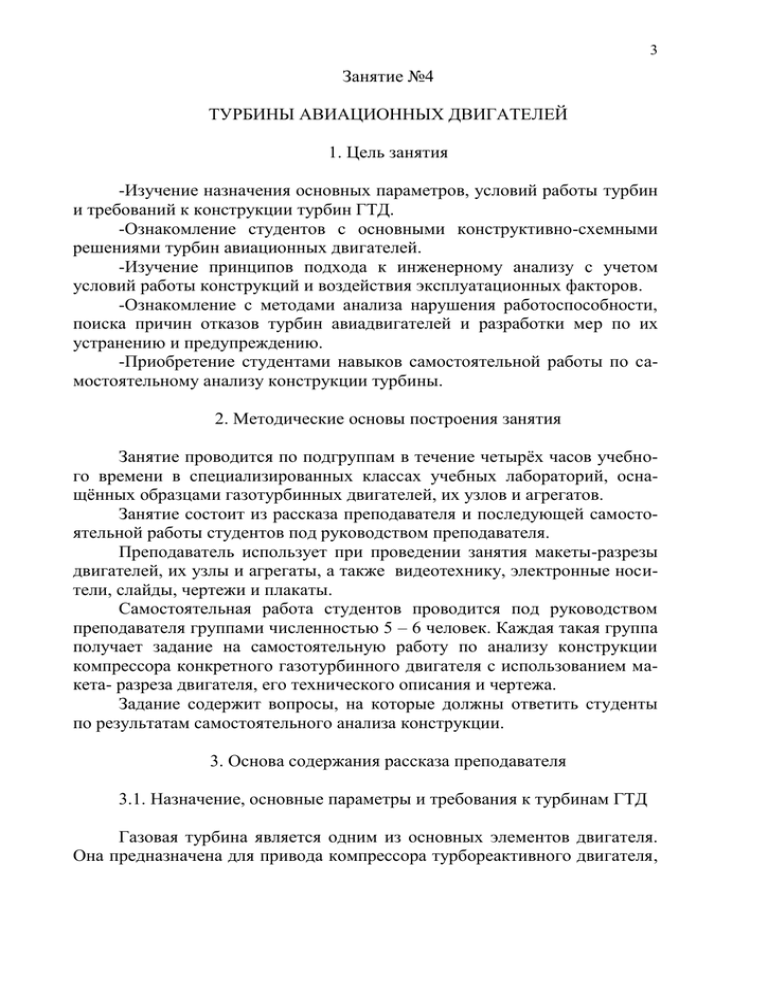

На рис. 2 показана конструкция и приводится чертёж осевой одноступенчатой газовой турбины со всеми элементами корпуса, ротора и статора.

На рис. 3 и 4 представлены конструктивные схемы двух и четырёхступенчатых турбин, рабочие колёса которых установлены на одном валу.

Рис. 2. Одноступенчатая осевая газовая турбина:

I — диск турбины; 2 — рабочие лопатки; 3 — вал турбины; 4 — сопловая лопатка; 5 — внешний бандаж соплового аппарата; 6 — внутренний бандаж соплового аппарата; 7— кожух турбины; 8 — промежуточное центрирующее кольцо; 9 — корпус газосборника; 10 — барабан крепления внутреннего бандажа соплового аппарата; 11 —

кольцо крепления внешнего бандажа сопливого аппарата, 12 — корпус подшипника

турбины; 13 — патрубок газосборника; 14 — воздухоотводящая коробка

9

Рис. 3. Двухступенчатая однороторная осевая газовая турбина:

1 — сопловая лопатка первой ступени; 2 — рабочее колесо первой ступени (лопатки имеют срезы “а”); 3— сопловая лопатка второй ступени; 4 — рабочее колесо

второй ступени; 5 — распределитель охлаждающего воздуха; 6 — силовое кольцо

крепления диска второй ступени; 7 — охлаждающие наклонные отверстия; 8, 11 и 12—

накладные башмаки; 9, 10, 15, 16 I7 и18 — отверстия для прохода охлаждающего

воздуха; 13 — Силовые стойки; 14 — обтекатели силовых стоек

Рис.4. Четырехступенчатая осевая газовая турбина ТВД:

I — промежуточные диски; 2 - уплотнении между ступенями; 3 — внутренний подвод смазки; 4 — тепловая изоляция; 5 — демпфер на передней опоре

турбины; 6 — шлицевой вал; 7 — корпус заднего подшипника турбины

10

Р

ис. 5. Двухроторная осевая газовая турбина ТРД:

I, 3 — сопловые аппараты; 2, 4 — рабочие колеса; 5 — подшипники ротора

низкого давлении; 6-- подшипник ротора высокого давления

Двухроторные турбины применяются соответственно в двухроторных ТРД, ТВД, двухконтурных ТРД и газотурбинных двигателях для вертолетов, а также во вспомогательных ГТД.

Рис. 6. Центростремительная радиальная газовая турбина:

1 — рабочее колесо; '2 — лопатка

соплового аппарата; 3— подшипник турбины;4 — корпус подшипника турбины;

5 - патрубок подвода охлаждающего

воздуха из атмосферы

11

3.4. Элементы роторов газовых турбин

3.4.1.Конструкции рабочих лопаток

Конструктивно в своём классическом исполнении рабочие лопатки

турбины (рис.8) состоят из профильной части 1 и замковой части 5. Между профильной и замковой частями лопатки выполняется полка, которая

профилирует проточную часть рабочего колеса 2. В некоторых случаях

лопатка выполняется с переходной частью3, благодаря которой замок

приближается к зоне пониженных температур ближе к центру диска.

Рабочие лопатки бандажированных рабочих колес имеют на концах

перьев полки, выполняемые заодно с лопаткой. В собранном виде они образуют бандаж, уменьшающий радиальные перетекания газа в турбине.

Форма профильной части рабочих лопаток определяется геометрическими параметрами, показанными на рис. 7. Здесь b — хорда профиля;

bл —ширина профиля лопатки в осевом

направлении; сmax

—

максимальная толщина профиля; 1k и 2 k —конструктивные углы входа

и выхода потока газов; hmax изогнутость профиля; rВХ , rВЫХ радиусы закруглений входной и выходной кромок, Т Л установочный угол профиля

Одним из важных параметров является хорда профиля. Величину

хорды оценивают по величине удлинения лопатки, представляющего собой отношение длины лопатки к хорде профиля в корневом сечении. В

применяемых конструкциях двигателей величина удлинения находится в

следующих пределах: у ТРД 2,3—4,0, у ТВД 1,5—4,0, причем меньшие

значения соответствуют первым ступеням турбины. Удлинение лопатки

турбины конструкторы стремятся выполнить по возможности наибольшим

за счет уменьшения хорды профиля, так как при этом уменьшается ширина

обода диска и, следовательно, понижается вес ротора турбины. Однако

уменьшению хорды препятствует возрастание напряжений изгиба в корневом сечении лопатки и уменьшение частоты собственных колебаний лопатки, снижающее её вибропрочность.

Рис.7. Геометрия профиля

Рис.8 Рабочие лопатки турбины

12

Максимальная толщина профиля лопатки выбирается конструктором по

возможности, наименьшей в целях снижения веса турбины и достижения

высоких гидравлических характеристик проточной части. Её минимальное

значение ограничивается условиями прочности и для профиля корневого

сечения равно 20—25% от величины хорды.

По соображениям равнопрочности пера толщину профилей уменьшают по направлению от корня к периферии. На среднем диаметре толщина профиля составляет 10—12%, а на периферии —4—6% от хорды. Отношение максимальной толщины профиля в концевом сечении к максимальной толщине профиля в корневом сечении характеризует клиновидность лопатки. Вследствие клиновидности площадь поперечных сечений

лопатки уменьшается от корня к периферии. Свободный конец лопатки заостряют для уменьшения перетекания газов по радиальному зазору между

лопаткой и корпусом турбины. Максимальная толщина профиля располагается от входной кромки лопатки на расстоянии примерно 15—30% хорды.

Входная и выходная кромки лопатки выбираются в соответствии с

конструктивными углами входа и выхода потока газов, представляющими

собой углы между осью решетки и касательными к средней линии соответственно на входной и выходной кромках. Эти углы определяются газодинамическим расчетом и отличаются от гидравлических углов входа и выхода потока соответственно на величину угла перетекания и угла отставания потока газа.

Наибольшая ордината средней линии профиля называется изогнутостью профиля. Изогнутость профилей уменьшается в направлении от

корневого сечения к концевому в соответствии с изменением углов входа и

выхода потока газа.

У входных и выходных кромок профилей делают закругления,

уменьшающие концентрацию напряжений. Радиусы закруглений: входных

кромок 0,02—0,06, выходных — 0,01 — 0,02 хорды профиля. С уменьшением толщины выходной кромки уменьшаются гидравлические потери в

решетке профилей, однако при этом увеличиваются температурные

напряжения в лопатках при работе двигателя на неустановившихся режимах вследствие неравномерного прогрева пера лопатки.

Рабочие лопатки располагаются на ободе диска с определенным шагом, при котором обеспечиваются наилучшие гидравлические характеристики турбины. Шаг лопаток t и диаметр обода диска D1 определяют

число лопаток z рл , которое необходимо разместить на диске. Подсчет ведется по формуле z рл

D1

t

.

В ряде случаев число лопаток, определенное по оптимальному

13

Рис.9. Форма профиля лопатки

значению шага, изменяют с целью устранения опасных резонансных колебаний лопаток из диапазона рабочих чисел оборотов ротора и обеспечения,

таким образом, необходимой вибрационной прочности лопаток. Число лопаток может ограничиваться также условием их размещения на диске и

возрастанием напряжений в диске в месте крепления лопаток. Применение

турбинных решеток с шагом, несколько большим оптимального, позволяет

ценой некоторого ухудшения КПД турбины уменьшить число лопаток и

вес ротора турбины, удешевить производство, уменьшить потребность в

дорогостоящих материалах, снизить напряжения в лопатках путем утолщения корневых сечений без искажения формы каналов между лопатками

и снизить затраты энергии на охлаждение лопаток.

Поскольку шаг профилей поперечных сечений лопаток увеличивается в направлении от корня лопатки к ее периферии, хорду профилей в этом

направлении также увеличивают или оставляют постоянной с целью приближения соотношения между хордой и шагом профилей к оптимальному

значению по возможности на большей длине лопатки.

Отношение хорды профиля в концевом сечении к хорде профиля в

корневом сечении характеризует так называемую трапециевидность лопатки. Препятствием, ограничивающим увеличение хорды профилей в

направлении к периферии лопатки, является облегчение возбудимости

сложных форм колебаний пера лопатки, заставляющее применять в таких

случаях профили с уменьшающейся хордой или же выполнять срезы на

периферии профильной части лопатки (рис. 3). Величина трапециевидности лопаток в применяемых конструкциях турбин находится в пределах

0,8-1,35.

Профили лопаток при конструировании стремятся выполнить возможно более простыми в технологическом отношении. Поэтому они очерчиваются дугами окружности и прямолинейными участками, как показано на рис. 9. Чаше всего спинка профиля лопатки описывается двумя дугами окружностей, а корытце — одной дугой окружности. Корытца этой

лопатки существенно упрощаются, так как они имеют цилиндрическую

поверхность, а спинка обрабатывается по копиру.

14

Профили реактивных лопаток, поставленные в решетку с выбранным

шагом, образуют каналы для прохода и расширения газа. Форма каналов

изменяется в радиальном направлении в соответствии с выбранным законом течения газа по длине лопаток и изменением формы н угла установки

профилей. Ввиду приспособления профилей к закону течения лопатка получается закрученной по высоте, так что степень сужения каналов увеличивается по направлению к периферии. Поворот сечений пера лопатки может производиться относительно одной из осей, совпадающей с выходной

(рис.10,а)

Рис.10.. Способы поворота поперечных сечений лопатки по ее

высоте

или входной (рис.10,в) кромками, или относительно произвольной оси

(рис.10,6).

Для изготовления рабочих лопаток применяют хромоникелевые

сплавы с добавками легирующих компонентов. Заготовки лопаток получают обычно штамповкой, обязательно сохраняя при этом продольное

расположение волокон материала, или же прецизионным литьём. При

обычной штамповке заготовок оставляют припуски на механическую обработку. Прецизионное литье позволяет получить профиль требуемой

формы и окончательный размер с точностью до ±0,1 мм.

Механическая обработка пера в этом случае сводится только к полировке.

Для сохранения высокого КПД турбины лопатки подвергаются в

производстве тщательному контролю, при котором проверяется точность

относительного расположения сечений профилей по длине лопатки и пера

относительно замка, а также точность самих профилей сечений и степень

чистоты обработки лопаток.

Для облегчения процесса балансировки ротора лопатки подразделяют по весу и при комплектовке подбирают таким образом, чтобы отклонение в весе у отдельных лопаток комплекта не превышало 5—-10 г. Причем

в противоположные пазы обода устанавливают лопатки с разностью в весе

не более 1—2 Г.

Лопатки подвергают выборочному контролю по частоте собственных колебаний. В случае, если величина частоты окажется ниже уста-

15

новленного значения, с концевой части пера лопатки снимают часть материала или повышают жесткость заделки лопатки в замке. В некоторых

конструкциях турбин необходимая частота собственных колебаний лопатки достигается путем выполнения значительных срезов а (см. рис. 3)

выходной кромки пера.

3.4.2.Лопатки с воздушным охлаждением

Стремление к повышению температуры газов перед турбиной [2], [1]

вызвано тем, что тяга в ТРД и мощность в ТВД при этом повышаются. При

этом снижается удельная масса двигателей и их диаметральные размеры.

Это ставит задачу создания лопаток с воздушным охлаждением, так как

существующие жаропрочные материалы ограничивают максимальную

температуру газа перед турбиной 870—980° С.

Предлагаются интересные конструкции лопаток с воздушным охлаждением.

На рис. 11,а показана лопатка турбины с воздушным охлаждением

одного из первых ТРД. Лопатка изготовлялась из хромомарганцевой стали.

Внутрь лопатки до сварки задней кромки атомно-водородной сваркой

вставлялся профилированный дефлектор 3, отштампованный из тонкого

стального листа. Дефлектор не только направлял воздух вдоль горячих

стенок лопатки, но, уменьшая проходное сечение, увеличивал скорость

движения воздуха, что делало теплопередачу более интенсивной и улучшало охлаждение. На конце лопатки 1 вваривается донышко 2 из листовой

стали с отверстием для выхода охлаждающего воздуха.

Основание лопатки вместе с дефлектором обжималось для получения цилиндрического профиля ножки, после чего проводилась сварка

лопатки. Отверстие 4 для шпильки калибровалось. Полученная таким образом ножка лопатки шлифовалась и подвергалась упрочнению обдувкой

дробью.

16

Рис.11. Охлаждаемые рабочие лопатки турбины:

а -лопатка из листового жаропрочного материала; б- штампованная лопатка с пятью каналами, в - литая лопатка с 18 каналами для охлаждающего воздуха и полкой,: г—литая с 20 каналами и полкой;

1- лопатка; 2- донышко; 3—дефлектор; 4—-отверстие для шпильки; 5—

шпильки для крепления лопатки; 6 - клинья

Охлаждающий воздух из полостей между диском турбины и крышками, прикрепленными к нему, поступает внутрь лопатки через отверстия,

образованные в ножке лопатки. Расход воздуха через лопатку определяется площадью выходного отверстия в донышке на конце лопатки. Дефлектор несколько увеличивает жесткость и частоту собственных колебаний

лопатки.

На рис. 11,б показана штампованная лопатка с пятью каналами для

охлаждения ее воздухом. Для этого в заготовке электроискровой

17

обработкой получают отверстия, куда вставляются пробки-заполнители из

стали; после штамповки заполнители вытравливаются. На рис. 11, в показана литая лопатка с 18 каналами диаметром около 1,25 мм каждое.

Отверстия получаются в литье, для чего в модель укрепляют 18

кварцевых трубочек, которые после изготовления отливки вытравливаются

кислотой.

На рис. 11, г показана литая лопатка с полкой, с 20 круглыми каналами диаметром 1,5 мм каждый.

3.4.3. Крепление рабочих лопаток

Крепление рабочих лопаток на дисках турбин осуществляется с помощью замковых соединений, относящихся к числу наиболее напряженных элементов конструкций газотурбинных двигателей. Реже рабочие лопатки крепят сваркой или пайкой, или выполняют за одно целое с диском.

Замковое соединение передает на диск все нагрузки, действующие на

рабочую лопатку, а также нагружает диск центробежной силой собственной массы. Различие в температуре и коэффициентах линейного расширения материалов сочленяемых лопаток и дисков, а также неравномерность температуры по радиусу диска обусловливают появление значительных термических сил в замковом соединении. Наибольшую нагрузку для замкового соединения дает центробежная сила рабочей лопатки, достигающая в некоторых конструкциях (10—15)103 дан. Большая

величина температуры замка (900—1000° К) снижает его механическую

прочность.

Основным показателем совершенства конструкции замков лопаток

является способность передавать на диск большие центробежные силы рабочих лопаток при малом весе замка. Последнее очень важно, так как увеличение веса замка приводит к увеличению нагрузки на ободе и веса диска. Для улучшения этого показателя стремятся конструкцию замка выполнить равнопрочной, снижают концентрацию напряжений в местах резкого

изменения формы замка. Крепление должно обеспечивать точность установки лопаток под необходимыми установочными углами и неизменяемость их положения в рабочих условиях. Кроме того, конструкция замка

должна быть по возможности технологичной, т. е. простой в изготовлении,

не требовать большого числа технологических операций и позволять легкую замену лопаток в условиях производства и ремонта.

Для размещения замковых соединений служит обод, ширина которого на внешнем диаметре принимается равной ширине лопаток. В зависимости от типа замкового соединения на ободе выполняются поперечные или кольцевые пазы под хвостовики лопаток. Поперечные пазы располагают параллельно оси диска или под некоторым углом к ней так, чтобы

корневое поперечное сечение лопатки вписывалось в контур паза замка на

18

диске. «Свисание» кромки пера по отношению к контуру паза является неблагоприятным, так как вызывает внецентренное растяжение замка, приводящее к появлению дополнительных изгибающих напряжений.

Наибольшее распространение получило в настоящее время крепление лопаток в поперечных пазах обода с помощью замка типа “ёлочка”,

(рис.12). В этом замке клиновидный хвостовик рабочей лопатки и ответный паз в диске имеют на боковых гранях симметрично расположенные

зубья, воспринимающие усилия. Конструктивные параметры такого замка

выбираются с таким расчётом, чтобы максимально удовлетворить требованию равнопрочности поперечных сечений хвостовика лопатки и гребня

обода.

Рис.12. Крепление лопатки в замке типа «елочка»

Как показывают исследования, зубья замка нагружаются неравномерно. Наиболее нагруженными являются первый и последний зубья. Для

выравнивания нагрузки между зубьями замка необходимую величину зазоров и размеры зубьев выдерживают в процессе изготовления с большой

точностью. В рабочих условиях выравниванию нагрузки между зубьями

способствуют пластические деформации в замке, наблюдающиеся во время работы при высокой температуре.

Посадка лопаток в замке может быть свободной (с зазором) или

жесткой (с натягом). Посадка с зазором в некоторой степени эквивалентна

шарнирному креплению, так как лопатка имеет возможность на малых

оборотах самоустанавливаться под действием моментов от центробежных

и газовых сил. Вследствие этого уменьшаются напряжения в корневом сечении и повышается вибропрочность лопатки. Кроме того, обод получает

некоторую свободу температурных расширений в окружном направлении,

что особенно важно в период запуска. Облегчается монтаж и замена лопаток. Благодаря зазорам в замке лопатка может качаться в направлении,

перпендикулярном оси замка. Так, при зазоре 0,010—0,05 мм и длине лопатки 100 мм ее конец перемещается на невращающемся диске на 0,6—1,5

мм. В процессе работы двигателя по мере увеличения числа оборотов возрастает центробежная сила лопатки, прижимающая зубья хвостовика к

19

зубьям гребня обода. При числе оборотов (0,5—0,7) nMAX лопатка защемляется.

Вследствие наличия технологических допусков на точность изготовления условия защемления различных лопаток в комплекте оказываются

неодинаковыми. Эксперименты показали, что если защемление лопатки

происходит в верхней части замка, вибрационные напряжения увеличиваются, так как ухудшаются условия демпфирования в замке. Если же

защемление наступает в нижней части, вибрационные напряжения в лопатке уменьшаются. На условия защемления лопаток в замках оказывают

совместное влияние и такие факторы, как геометрическая форма замка, его

температура, величина действующей центробежной силы и др., точный

учет влияния которых весьма затруднителен.

Способы фиксации лопаток от перемещений вдоль пазов показаны

на рис. 13.

Рис.13. Способы фиксации лопаток в замке

При вращении колеса турбины перемещению лопатки вдоль паза

препятствует сила трения, возникающая под действием центробежной силы и во много раз превосходящая сдвигающую газовую силу. Это обстоятельство позволяет применять относительно простые способы фиксации:

отгибные пластины или фиксированный упор в детали, прикрепленные к

диску. Фиксирующий выступ 1 (рис. 13) на хвостовике лопатки применяется редко, так как он усложняет технологию обработки хвостовика. К недостаткам «елочного» замка, кроме рассмотренных выше, относятся:

-сложность технологии производства вследствие сложной конфигурации и высокой потребной точности изготовления замка;

-плохой теплоотвод от лопаток в диск ввиду малой поверхности

контакта по опорным площадкам зубьев.

20

В случае умеренных нагрузок применяются более простые в конструктивном отношении замки: цилиндрический (рис. 14,а), Т-образный

(рис.14,в) и замки других форм, выполняемые в поперечных пазах обода.

Шахматное расположение цилиндрических замков (рис. 14,б) позволяет

увеличить число лопаток, размещаемых на диске.

Рис.14. Замки крепления лопаток

Весьма простая и технологичная конструкция замков получается в случае

крепления лопаток в кольцевых пазах обода (рис. 15). В первом примере

(рис. 15,а) каждая лопатка крепится двумя запрессованными гладкими

штифтами, работающими на срез. Благодаря гребенчатой форме хвостовика достигается большее число плоскостей среза штифтов, поэтому напряжения в них невелики. Однако отверстия под штифты

Рис.15. Крепление пазов в кольцевых пазах

ослабляют гребни обода и хвостовиков лопаток. Во втором примере

(рис. 14,6) кольцевым пазам обода и ответным пазам хвостовиков лопаток

придана форма елочки. Для удобства монтажа лопаток диск выполнен

разъёмным.

21

3.4.4.Соединение дисков между собой и с валом

Способы соединения дисков между собой и с валом многообразны и

в достаточной

Рис. 16. Нагрузки,

действующие на узел

соединения диска турбины с

валом:

PJ сила инерции; М КР крутящий момент турбины; GРОТ вес ротора;

РНЕУР неуравновешенная центробежная сипа; РОСЕВ осевое усилие турбины;

МГ — гироскопический момент; 1 - фланец вала; 2 - диск турбины; 3 – болт;

4 - бурт

степени еще не установились. На способ соединения дисков между

собой и с валом оказывает влияние ряд конструктивных и технологических

факторов: число ступеней турбины, величина внешних нагрузок, способ

охлаждения деталей турбины, условия сборки и разборки узла турбины,

преемственность в использовании освоенной в производстве технологии

изготовления элементов крепления и т. п.

На узел соединения дисков турбины с валом (рис. 16) действуют

следующие нагрузки:

- крутящий момент от турбины;

- изгибающие усилия от веса дисков с лопатками;

- изгибающие инерционные силы массы ротора, возникающие при

эволюциях самолета;

- гироскопический момент, изгибающий вал турбины;

- растягивающее осевое усилие, возникающее на лопаточном венце

турбины и на боковых поверхностях дисков;

-неуравновешенные центробежные силы.

Соединение дисков между собой и с валом должно обеспечить передачу на вал всех нагрузок, возникающих на роторе турбины при работе

двигателя, без раскрытия стыков и задевания статора деформированным

22

ротором. Совершенно недопустимо нарушение взаимной центровки и фиксации вращающихся деталей, следствием чего может быть нарушение балансировки ротора. Поэтому в соединениях дисков с валом и между собой

предусматривается наличие конструктивных элементов, сохраняющих

центровку деталей в горячем и холодном состояниях. В целях уменьшения

нагрева подшипника вала турбины уменьшают площадь соприкосновения

в соединении диска с валом.

В процессе производства дисков и вала большое внимание уделяется

обеспечению перпендикулярности геометрической оси вала к плоскостям

стыка дисков и вала. Это необходимо для того, чтобы в соединениях не

возникали дополнительные - изгибающие моменты.

Соединения диска с валом можно подразделить на неразъемные и

разъемные.

Диски турбин ГТД крепятся к валу с помощью разъёмных соединений.

В разъемных соединениях наиболее широкое распространение получило фланцевое крепление, т. е. крепление с помощью фланцев или буртов, имеющихся на валу и диске. В этом типе соединения передача крутящего момента и осевого усилия от диска к валу осуществляется поразному. Крутящий момент может передаваться (рис.17, а) моментом сил

трения, возникающих на стыке вследствие предварительной затяжки винтов. Винты работают только на растяжение под действием силы предварительной затяжки и осевого усилия, возникающего на диске. Для получения

необходимого момента сил трения необходима значительная предварительная затяжка болтов или большой радиус фланца. Поэтому для снижения силы предварительной затяжки фланец сильно развит, что приводит к

увеличению перехода тепла от диска к валу и дальше к подшипнику. Эти

недостатки значительно уменьшены в конструкции, показанной на рис.

17, б, благодаря применению точно подогнанных втулок 13, передающих крутящий момент.

Недостатком рассмотренных конструкций является ослабление дисков отверстиями. Этого недостатка лишено фланцевое соединение

(рис. 16), у которого диск 2 турбины и фланец 1 вала имеют эвольвентные

шлицы, передающие крутящий момент. Болты 3 соединения работают

только на растяжение. Центровка деталей в горячем состоянии сохраняется благодаря тому, что центрирующий бурт 4 на диске (более нагретой

детали) входит в расточку фланца вала (менее нагретой детали). На фланце

диска имеются канавки, уменьшающие приток тепла к валу.

23

Рис. 17. Фланцевые крепления диска турбины к валу:

а — с помощью винтов; 6 — с помощью шпилек и втулок; 1 — винты (6 штук);

2 — сферическая шайба; 3 — контровочная пластина; 4— крышка винтов; 5—центровочный бурт фланца вала; 6-бурт для центровки контровочной пластины и крышки:

7— винты крепления; 8 и 16— валы; 9 и 17—диск турбины; 10—дросселирующий лабиринт; 11 — шпильки (б штук); 12 — центровочный бурт; 13 — втулки; 14 — гайки;

15 — контровка; 18 — дефлектор

Более простыми в технологическом отношении являются фланцевые

штифтовые соединения. В этих конструкциях диски устанавливаются на

фланцы валов с натягом и одновременно крепятся осевыми (рис. 18, а) или

радиальными штифтами (рис. 18,6). В первом случае крутящий момент передается шестью гладкими осевыми штифтами, а осевое усилие — шестью

резьбовыми осевыми штифтами. Следует отметить, что осевое расположение штифтов не обеспечивает сохранения центровки в горячем состоянии,

когда ослабевает натяг между фланцами диска и вала. При втором способе

крепления, т. е. при радиальном расположении штифтов, сохраняется центровка деталей в горячем состоянии, а передача крутящего момента и осевого усилия осуществляется одними и теми же штифтами, работающими

на срез.

В конструкциях роторов современных газовых турбин применяется

также способ крепления дисков к валу с помощью шлицевых муфт

(рис.19,а, б). В таких конструкциях взаимная центровка вала, диска и муфты может производиться с помощью цилиндрических буртов, втулок или'

же центрирующих конусов, натяг по которым создается затяжкой соединения гайкой. Имеются также конструкции, в которых диски турбины устанавливаются на вал с помощью так называемых термостойких трапециевидных шлиц с центровкой дисков по боковым граням шлиц, подобно аналогичным соединениям в осевых компрессорах. На рис. 20 показано не-

24

сколько разборных соединений дисков многоступенчатых турбин. Соединение может осуществляться (см. рис. 20,а) с помощью центрального

Рис. 18.Фланцевое крепление диска к валу с помощью штифтов:

a крепление осевыми штифтами (6 гладких и 6 резьбовых);

б – крепление радиальными штифтами

Рис.19. Крепление диска к валу с помощью шлицевых муфт:

a центровка по конусам, б – центровка по цилиндрическим буртам;

1 – диск, 2 – муфта, 3 – конусы, 4 – гайка, 5 – цилиндрическое кольцо,

6 - вал

25

стяжного болта и торцовых треугольных шлиц, допускающих свободное

радиальное расширение дисков при сохранении их взаимной центровки.

Для осуществления разборного соединения дисков могут также быть использованы (рис. 20, б) удлиненные шпильки и точно подогнанные втулки,

передающие крутящий момент. Разборные крепления упрощают монтаж

узлов турбины, однако балансировка ротора при переборках турбины не

сохраняется неизменной.

Сила предварительной затяжки центрального стяжного болта или

удлиненных шпилек должна обеспечивать нераскрытие стыков при самых

неблагоприятных режимах работы ротора. Такими режимами являются

выход самолета из пикирования с большой перегрузкой и быстрое охлаждение ротора турбины, например, в полете при

Рис. 20. Крепление дисков многоступенчатых турбин:

а — крепление с помощью центрального стяжного болта и торцовых треугольных шлиц; б — крепление с помощью шпилек и точно подогнанных втулок; 1 — стяжной болт; 2 — фланец шлицевой муфты; 3 — центрирующее кольцо; 4 и II — вал

турбины; 5 — шпильки крепления дисков к валу;

6 - втулки; 7 — шайбы для регулировки осевых зазоров между ротором и

сопловыми аппаратами; 8 — трубка для подвода воздуха; 9 — дефлектор; 10 — диски

турбин

26

выключившемся из работы двигателе, когда через двигатель проходят

большие массы холодного воздуха. В этих условиях диски охлаждаются

быстрее, чем центральный стяжной болт или удлиненные соединительные

шпильки.

Разность температур дисков и болта, достигающая 200—350° С на

установившихся режимах, обусловливает появление значительной силы,

действующей на стяжной болт. Для уменьшения ее величины понижают

жесткость соединения введением в него упругих элементов. На рис.20, a

таким элементом является фланец 2 шлицевой муфты.

Устранение дисбаланса при динамической балансировке собранного

ротора производится путем перестановки лопаток, снятия с обода части

материала шлифовальным кругом и чаще всего - при помощи балансировочных грузиков (последнее облегчает процесс балансировки, уменьшает количество переставляемых лопаток на диске и сокращает время на

динамическую балансировку). Максимально допустимый дисбаланс составляет 10—50 гсм.

4. Корпус и сопловой аппарат газовых турбин

4.1. Корпус турбины

Корпус газовой турбины состоит из корпусов сопловых аппаратов и

корпусов подшипников ротора. Корпус подшипника, расположенного впереди дисков турбины, называют корпусом переднего подшипника (или

корпусом передней опоры ротора турбины), корпус подшипника, расположенного позади дисков, называют корпусом заднего подшипника (или

корпусом задней опоры).

Расположение опор ротора турбины зависит от числа дисков. При

числе дисков до трех опоры ротора турбины располагают чаще всего впереди и реже — позади дисков. Расположение опоры позади дисков позволяет увеличить изгибную жесткость ротора, однако элементы корпуса соприкасаются с горячими газами, выходящими из турбины. В связи с этим

возникают трудности защиты корпуса и подшипника от действия горячих

газов.

К корпусам турбин предъявляют требования высокой изгибной жесткости, обеспечивающей отсутствие касаний ротора о статор при прогибах. Для повышения жесткости корпуса без существенного возрастания

его веса применяют ребра жесткости. Корпус передней опоры ротора турбины частично разгружают посредством элементов силовой связи с

наружным корпусом камеры сгорания.

Корпусы и подшипники тщательно защищают от нагрева при помощи охлаждаемых воздухом экранов, теплоизоляционных кожухов из

стальной фольги толщиной 0,1 мм с внутренней набивкой каолиновым волокном и т. п.

27

Корпусы сопловых аппаратов охлаждают воздухом с внутренней или

внешней стороны. Воздух для охлаждения корпусов с внутренней стороны

выводится из камеры сгорания и подмешивается к струям газа, прилегающим к внутренней поверхности корпусов.

При наружном охлаждении воздух подводится от промежуточной

ступени осевого компрессора или из атмосферы под экран, в который заключается корпус.

Такие способы охлаждения корпуса требуют большого количества

воздуха для того, чтобы существенно понизить температуру корпуса. При

температуре газа перед турбиной 1000—1200°К температура корпусов

равна примерно 950°К. Значительное снижение температуры корпуса (до

600°К) при умеренных расходах воздуха достигается продувкой воздуха

через полости, образованные корпусом и полками сопловых лопаток.

Соединяемые корпусы взаимно центрируются при помощи буртов,

их коробление при нагреве устраняют подбором материалов с необходимыми значениями коэффициентов линейного расширения и организацией

охлаждения. В случае большой разницы в значениях коэффициентов линейного расширения материалов соединяемых корпусов, приводящей к недопустимым относительным деформациям, между соединяемыми корпусами устанавливается деталь 8 с промежуточным значением коэффициента

линейного расширения (рис. 21). Кроме того, отверстия под болты крепление выполняются эллиптическими с радиально расположенной большой

осью эллипса.

Рис.21. Корпус турбины:

1 — корпус подшипника ритора турбины; 2 — диафрагма крепления

соплового аппарата; 3 — диафрагма крепления подшипника; 4 — винты силовой связи между бандажами соплового аппарата; 5, 7 — наружные корпусы сопловых аппаратов; 6 - наружный корпус камеры сгораний; 8— теплоотражательный экран: 9 - распорная втулка

28

В качестве конструкционных материалов для корпусов турбин применяются жаропрочные стали.

Корпусы выполняют литьем, сваркой, штамповкой с последующей

механической обработкой.

При механической обработке корпусов добиваются точного взаимного расположения стыкуемых поверхностей. Допустимая несоосность цилиндрических расточек под подшипники вала равна 0,01—0,02 мм.

4.2. Корпус и лопатки соплового аппарата

При соединении корпуса турбины с корпусом подшипника сопловые

лопатки никогда не включают в силовую связь. Объясняется это том, что

сопловые лопатки турбины располагаются между внутренним и наружным

кольцом соплового аппарата, при этом необходимо обеспечить возможность свободного теплового расширения сопловых лопаток. Если бы лопатки и оба кольца соплового аппарата имели одинаковую температуру и

одинаковый коэффициент линейного расширения, то радиальное удлинение лопаток и увеличение длин окружностей колец были между собой согласованы. Однако при работе турбины лопатки нагреваются до более высокой температуры, чем кольца, которые отводят тепло в корпус двигателя, охлаждаемый воздухом. Кроме того, из-за неравномерности температурного поля отдельные лопатки удлиняются на различную величину. Поэтому тепловые расширения лопаток и колеи оказываются несогласованными. Для того чтобы при этом в сопловом аппарате не возникло добавочных напряжений и не произошло его коробление, лопатки или крепятся

жестко к одному из колец, а в другом кольце они устанавливаются с необходимым зазором, или устанавливаются между кольцами и не крепятся к

ним. В этом случае возникающие тангенциальные силы воспринимаются

специальными упорами в виде привернутых или приваренных деталей.

Силовую же связь корпусов подшипника и соплового аппарата осуществляют шпильками или винтами.

29

Рис. 22. Силовая связь корпуса подшипника турбины наружным кольцом соплового аппарата с помощью шпилек

Рис. 23. Силовое соединение корпуса подшипника,

соединение корпуса подшипника с наружным кольцом

соплового аппарата I ступени1 – стяжной винт,2-распорная трубка; 3-верхние

башмаки; 2 -; 4—лопатка соплового аппарата; 5—нижние башмаки; 6—наружное

кольцо; 7—диск крепления корпуса подшипника

30

На рис. 22 показан корпус подшипника турбины, который имеет силовую связь с наружным кольцом соплового аппарата с помощью длинных

силовых шпилек 2, проходящих внутри сопловых лопаток. Лопатки 5

соплового аппарата, выполненные из листовой жаропрочной стали, закрепляются в наружном кольце 1 и имеют свободное температурное расширение.

На рис, 23 показано силовое соединение корпуса 7 подшипника с

наружным кольцом 6 соплового аппарата стяжным винтом 1, который

проходит через полую литую сопловую лопатку 4. Сопловая лопатка помещается между башмаками, из которых верхний 3 крепится винтами к

наружному кольцу 6, а нижний 5 — к корпусу 7. Концентричность расположения корпуса 7 и наружного кольца 6 достигается с помощью установки распорных трубок 2.

К креплению сопловых лопаток предъявляются следующие основные требования:

1) обеспечение жесткости, гарантирующей при работе двигателя неизменяемость конструктивного угла выхода потока газов, от величины которого зависят КПД, мощность турбины и расход газа через

сопловой аппарат;

2) крепление должно обеспечивать свободное, нестесненное тепловое расширение лопаток относительно сопряженных деталей во избежание

появления больших температурных напряжений и коробления конструкции, возникающих вследствие неодинаковой температуры лопаток к

бандажей и разницы в коэффициентах линейного расширения материалов,

из которых они изготовлены;

3) замена дефектных лопаток в производстве и эксплуатации должна

быть несложной и удобной.

В силу указанных требований сопловые лопатки, как правило, не

включаются в силовую систему корпусов турбины в качестве силовых

элементов, скрепляющих корпусы.

Сопловые лопатки располагаются и закрепляются между внутренним

и внешним бандажами, которые в свою очередь крепятся к корпусам

сопловых аппаратов. В сопловых аппаратах некоторых двигателей бандажи как элементы конструкции отсутствуют, а их роль выполняют корпусы

сопловых аппаратов.

Различают следующие основные схемы крепления сопловых лопаток: двухопорные и консольные.

Двухопорные крепления лопаток применяются в сопловых аппаратах

первой ступени газовых турбин. Консольное крепление лопаток чаще всего встречается в сопловых аппаратах промежуточных ступеней.

В двухопорных креплениях лопатки могут иметь:

31

-жесткую заделку в обоих бандажах; в этом случае один из бандажей

через каждые 4 - 6 лопаток имеет разрезы, которые уменьшают противодействие бандажа радиальным температурным расширениям лопаток;

- жесткую заделку в одном из бандажей и подвижную опору в другом;

-подвижные опоры в обоих бандажах.

Соединения сопловых лопаток с бандажами можно подразделить на

неразъемные и разъемные. Сопловые аппараты с неразъемным креплением

могут изготавливаться: литыми, сварными и с приклепанными лопатками.

Для изготовления литых сопловых аппаратов применяют метод прецизионного литья. Лопатки и ободы отливают обычно заодно целое, секциями по 2—4 лопатки в каждой или же в виде общей отливки. В последнем случае для уменьшения температурных напряжений внутренний бандаж разрезается в промежутках между лопатками в нескольких местах. Достоинством подобной конструкции является большая жесткость. К недостаткам ее относятся: трудности шлифовки лопаток и получения высокого

качества обработки поверхностей; наличие температурных и остаточных

напряжений в элементах конструкции; трудность ремонта. В силу указанных недостатков литые сопловые аппараты не получили широкого распространения.

В сварных сопловых аппаратах лопатки приварены к обоим бандажам (рис. 24, а), один из которых (верхний) имеет температурные разрезы,

или к одному из бандажей, образуя с другим подвижные соединения. Так,

например, на рис. 24, б показана конструкция соплового аппарата, лопатки

которого приварены к внутреннему бандажу. В профилированные прорези

внешнего бандажа лопатки входят с зазором. Жесткость бандажей повышена применением поперечных сечений коробчатой формы.

Конструкция сопловых аппаратов с приваренными лопатками проста, однако в изготовлении она очень трудоемка вследствие приварки

большого числа лопаток. Наряду с этим при таком креплении лопаток затрудняется точная установка их перед выполнением приварки, и, кроме того, в процессе сварки возможны коробления лопаток и нарушение

формы проточной части. Поэтому приварку лопаток приходится выполнять в специальных приспособлениях. Замена дефектных лопаток практически полностью исключается.

Более простым в технологическом отношении является крепление

лопаток к бандажу способом клепки. На рис. 24, в показан сопловой аппарат с лопатками, приклепанными к внутреннему бандажу с помощью двух

выступов. Выступы с противоположных концов лопаток входят свободно в

пазы наружного бандажа, который скрепляет лопатки в тангенциальном

направлении. Между концами лопаток и наружным бандажом устанавливается радиальный зазор, контролируемый при сборке.

32

Основным достоинством неразъемных соединений является сравнительно малое число технологических операций по механической обработке

деталей креплений. К, числу недостатков следует отнести трудность замены дефектной лопатки при ремонтах.

В разъемных соединениях (с вставными лопатками) крепление лопаток может производиться следующими тремя способами: 1) в пазах внешнего и внутреннего бандажей; 2) с помощью башмаков, закрепляемых винтами, и 3) в профилированных прорезях бандажей.

При креплении лопаток в пазах (рис. 25, а) каждая лопатка имеет на

концах полочки, которыми она входит в косые пазы, имеющиеся на бандажах. Пазы располагаются под разными углами к оси двигателя. Выступы

на внутренних полочках, опираясь на борт корпуса соплового аппарата,

фиксируют лопатки, препятствуя их радиальным перемещениям. При

сборке лопатки закрепляют на внутреннем бандаже, после чего надевают

наружный бандаж, одновременно перемещая его в осевом и окружном

направлениях. Между внешней полочкой и наружным бандажом устанавливается радиальный зазор, обеспечивающий свободу расширения лопатки

при ее нагревании.

На рис. 25, б показано крепление сопловых лопаток с помощью

башмаков, каждый из которых имеет профилированные срезы, соответствующие, с одной стороны профилю спинки, а с другой — профилю корытца. Таким образом, два соседних башмака образуют профилированный

вырез, соответствующий форме профиля лопатки, в который устанавливается лопатка одним своим концом. Другой конец лопатки входит в

аналогичный вырез, образованный двумя башмаками с противоположного

конца лопатки. Каждый башмак крепится двумя винтами, из которых один

— призонный.

Крепление лопаток в профилированных прорезях бандажей показано на рис. 25, в. Лопатки удерживаются от радиальных перемещений фиксирующим кольцом 12. Бандажи в местах вырезов усилены манжетами и

профилями. Внутренний кожух 18 профилирует внутренний контур газового тракта и прикрывает крепление сопловых лопаток от воздействия высоких температур. Наружный кожух 19 закрывает наружный бандаж,

предотвращая перетекание вторичного воздуха.

33

Рис. 24.

Вставные лопатки с консольным креплением имеют с внешних концов полочки, способствующие устойчивому положению лопаток при работе (Рис. 26). Жесткость консольно расположенных лопаток повышена бла-

34

годаря установке на внутренних концах лопаток отъемных полочек ,

скрепляющих лопатки попарно.

Сопловые аппараты с вставными лопатками имеют следующие преимущества:

- возможность хорошей обработки поверхности лопатки и выдерживания профиля с достаточной точностью;

- меньшие температурные напряжения, возникающие в сопловом аппарате вследствие различия температур лопаток и бандажей;

- возможность быстрой замены дефектной лопатки при ремонтах.

Рис. 25. Способы разъемных креплений сопловых лопаток:

а — в пазах наружного и внутреннего бандажей; б— с помощью накладных

башмаков; в — в профилированных прорезях бандажей; 1 — промежуточное центрирующее кольцо; 2 — наружный бандаж; 3 — внутренний бандаж; 4— кольцо крепления

внутреннего бандажа; 5 — кольцо крепления наружного бандажа; 6—фиксирующий

выступ; 7, 11 и 13— сопловые лопатки; 8—внешний башмак; 9 — внутренний башмак;

10 — винты крепления башмаков; 12—фиксирующее кольцо; 14 — радиальные штифты; 15 — внешний корпус камеры сгорания; 16 — манжеты; 17 — накладка; 18 —

внутренний кожух; 19 — наружный кожух

35

Вследствие этого сопловые аппараты с вставными лопатками получили в настоящее время наибольшее распространение.

Крепление соплового аппарата воспринимает и передает скручивающий момент, возникающий на сопловом аппарате, осевые усилия, возникающие вследствие разности давлений до и после соплового аппарата, и

ускорения потока газов, а также силы веса и инерционные силы массы

соплового аппарата.

Сопловые аппараты крепятся к корпусам сопловых аппаратов, которые в свою очередь закрепляются на силовых элементах, входящих в систему силовых корпусов двигателя.

Силовыми элементами, к которым крепятся корпусы сопловых аппаратов, являются: корпус подшипника вала турбины и внешний корпус камеры сгорания.

Один из способов крепления соплового аппарата к корпусу подшипника вала турбины показан на рис. 23. Недостаток такого способа крепления соплового аппарата состоит в том, что корпус подшипника воспринимает все нагрузки, действующие на сопловой аппарат. Поэтому сопловой аппарат в ряде конструкций прикрепляется также и к корпусу камеры

сгорания. Так, например, в конструкции, показанной на рис. 23, б, наружный бандаж 1 соплового аппарата крепится к внешнему корпусу 8 камер сгорания с помощью упругого бандажа (внешнего корпуса соплового

аппарата) 7, а внутренний бандаж 2 прикрепляется с помощью гофрированной диафрагмы 9 к корпусу 10 подшипника вала турбины. Нагрузки от соплового аппарата воспринимаются большей частью кожухом

Рис.25. Консольное крепление вставных сопловых лопаток

1 – отъёмная полочка, 2 - башмак

36

камеры сгорания, обладающим большей жесткостью на кручение и изгиб,

чем корпус подшипника. Гофрированная диафрагма не препятствует алюминиевому корпусу подшипника при температурных расширениях перемещаться относительно стального кожуха камеры сгорания без нарушения осевого положения соплового аппарата. Внешний корпус соплового

аппарата 7 выполнен упругим, что позволяет наружному бандажу соплового аппарата, не закрепленному на лопатках, расширяться при нагреве в радиальном направлении.

В другой конструкции (рис. 25, в) часть осевого усилия и окручивающего момента передается внешнему корпусу 15 камеры сгорания с

помощью радиальных штифтов 14. Радиальные штифты не препятствуют

свободному температурному расширению в радиальном направлении

наружного бандажа 2 соплового аппарата.

На рис. 27 показана сопловая лопатка с воздушным охлаждением.

Рис.27. Сварная сопловая лопатка с воздушным охлаждением:

1—лопатка; 2—торцовая пластинка; 3—дефлектор; 4—клиновидная пластинка

37

Сопловая лопатка 1 изготовлена из листовой хромомарганцевой стали и имеет внутри дефлектор 3, приваренный точечной сваркой к нижней

части лопатки. Охлаждающий воздух подается в дефлектор и через сверления в нем попадает внутрь лопатки, причем основная масса воздуха подводится к передней кромке лопатки.

Нагретый воздух вытекает из лопатки через щели в задней кромке и

смешивается с горячими газами. Для образования щелей в лопатку вставлены и приварены точечной сваркой три клиновидные пластины 4. Благодаря такому выходу воздуха из лопаток используется эжектирующее действие потока газов, обтекающих лопатку. Воздух для охлаждения сопловых лопаток подводится к каналу от последней ступени компрессора.

Недостатком сварных сопловых аппаратов является сравнительно

большая трудоемкость их изготовления, связанная с большим числом соединяемых деталей и необходимостью установки их перед сваркой.

Рис.28. Разъёмный сопловой аппарат

На рис. 28 показан сопловой аппарат разъемной конструкции. Соединение лопаток с кольцами осуществляется здесь посредством косых пазов в кольцах 2 и соответствующих выступов 4 и 5 на лопатках 3. Выступы

у лопаток и пазы в кольцах сделаны под разными углами к оси двигателя у

ножки и вершины лопатки. Лопатки крепятся во внутреннем кольце 2 с

помощью замков 6, имеющихся на выступах ножек лопаток.

При сборке такого соплового аппарата лопатки вначале закрепляются во внутреннем кольце 2, а затем перемещением вдоль оси двигателя с одновременным поворачиванием надевается наруж -ное кольцо 1.

Зазор между концом лопатки и наружным кольцом обеспечивает свободное удлинение лопатки при её нагревании.

38

4.3.Радиальные и кольцевые зазоры и уплотнения

в газовых турбинах

Утечка газов из проточной части турбины и охлаждающего воздуха

из полости между корпусом и диском устраняются в турбинах с помощью лабиринтных уплотнений, по конструкции аналогичных лабиринтным уплотнениям осевых компрессоров. На рис. 28 показано одно из

таких уплотнений, а также посадки и зазоры в узле турбины.

Лабиринтное уплотнение 8 образовано кольцевыми проточками,

сделанными в стальном кольце и в торцовой части диска 7 турбины и рабочих лопаток 6. При сборке двигателя, пользуясь набором установочных

2 и регулировочных 9 колец, выполняют правильную установку лабиринтного уплотнения 8. Газовое уплотнение 1 между ступенями двухступенчатой турбины показано на рис. 29. Эффективность этого уплотнения не зависит от осевого перемещения вала турбины относительно корпуса.

Для уменьшения перетекания газа через радиальный зазор между

корпусом турбины и рабочей лопаткой величину радиального зазора

стремятся выбрать минимальной. Величина радиального зазора существенно влияет на КПД и на экономичность двигателя. В качестве примера

можно привести, что для турбины диаметром 1 м увеличение радиального

зазора с 1 до 5 мм приводит к увеличению удельного расхода топлива более чем на 10%.

Однако в турбинах трудно достичь минимального радиального зазора ввиду резкого изменения его величины при изменении режима работы

двигателя. Величина диаметрального зазора зависит от температурной деформации лопаток, диска и корпуса турбины, от деформации лопаток и

диска, вызываемой центробежными силами, от деформации корпуса под

давлением газа, а также от остаточных деформаций этих деталей в процессе длительной эксплуатации двигателя. Кроме того, при эволюциях самолета радиальный зазор должен выбираться с учетом деформации ротора и

корпуса от действия инерционных сил.

Величину минимального радиального зазора обычно определяют на

режиме остановки двигателя, когда тонкостенный, быстроостывающий

корпус турбины уменьшается в диаметре и задевает за лопатки, укрепленные на массивном диске турбины, который не успевает быстро охладиться.

Точный учет всех факторов, влияющих на величину радиального зазора,

весьма труден.

Иногда величину радиального зазора в холодном состоянии выбирают в пределах 1,5—3% от длины лопаток.

39

. Рис. 29. Посадки и зазоры в узле газовой турбины ТРД с центробежным компрессором:

/—корпус газосборника; 2—установочное кольцо; 3—лопатка соплового

аппарата; 4—наружное кольцо; 5—корпус турбины; 6—рабочая лопатка;

7—диск турбины;

8-кольцо лабиринтного уплотнения.

Рис. 30. Металлокерамическая вставка

Во многих газовых турбинах для предохранения лопаток от повреждения при касании их о корпус применяют металлокерамические

вставки, что позволяет получить минимальный зазор между лопатками и

корпусом. Металлокерамические вставки помещают в трапециевидные пазы (типа ласточкин хвост) в наружном кольце соплового аппарата через

прорези (рис. 30) или паз выполняют с. одной стороны открытым, охватывают вставки кольцом, которые затем закрепляют винтами или заклепками (рис. 31). После установки металлокерамических вставок их растачивают по внутреннему диаметру. Эффективным средством для уменьшения

перетекания газа через радиальный зазор является бандажирование рабочих лопаток полками и применение на них лабиринтных уплотнений. Од-

40

нако это возможно при умеренных окружных скоростях и обычно лишь на

первых ступенях турбины.

В литературе упоминается о применении сотовых лабиринтных колец (рис. 31) для уменьшения радиального зазора А между торцами лопаток и корпусом турбины и радиального зазора Б между сопловыми лопатками и ротором. Благодаря тому, что лабиринтные кольца имеют тонкие

стенки сот, поверхность контакта между ними уменьшается примерно в 10

раз по сравнению с обычным лабиринтным уплотнением.

Рис. 31. Эскиз сотового уплотнения в турбине. Расход газа через уплотнение в зависимости от радиального зазора:

1—сотовое кольцо; 2—обычное гладкое кольцо

Это позволяет допускать беззазорную сборку узла уплотнения и после

приработки величина зазора составляет ~0,2 мм. На рисунке показано изменение расхода газа через сотовое уплотнение по сравнению с обычным

уплотнением.

Осевые зазоры в турбине различают двух видов: 1) между ободами

дисков и бандажными кольцами сопловых лопаток и 2) между выходными

кромками сопловых и входными кромками рабочих лопаток.

Первый вид осевых зазоров выбирают так, чтобы ни при каких условиях эксплуатации двигателя не было соприкосновения между указанными

деталями. Осевые зазоры меняются в зависимости от режима работы двигателя. Так, при запуске двигателя статор нагревается быстрее, чем ротор.

При выключении двигателя в полете, когда через проточную часть проходят большие массы холодного воздуха, статор охлаждается быстрее, чем

ротор. Как известно, ротор зафиксирован относительно статора с помощью

упорного шарикового подшипника. Зная место расположения упорного

подшипника, расстояния по длине от места расположения подшипника до

ободов дисков и бандажных колец, а также температуры нагрева статора и

ротора и коэффициенты линейного расширения их материалов, можно

подсчитать величины осевых зазоров для самого неблагоприятного случая,

могущего быть в эксплуатации.

Второй вид осевых зазоров между сопловыми и рабочими лопатками

выбирается в пределах 0,1—0,4 от величины хорды рабочих лопаток, взя-

41

той на среднем радиусе ступени. С уменьшением этого зазора уменьшаются потери энергии струи перед рабочими лопатками, связанные с выравниванием поля скоростей за сопловыми лопатками и трением потока газов о

корпус, ограничивающий проточную часть. Однако при малом зазоре усиливаются вибрации рабочих лопаток

4.4. Характерные дефекты и разрушение элементов турбин

Рабочие лопатки осевых турбин

Рабочие лопатки осевых турбин подвержены наиболее полному

комплексу

различных видов нагружений, влияющих на их ресурс — статическому, вибрационному, малоцикловому, коррозионному и эрозионному.

Жаропрочные сплавы, из которых изготавливаются лопатки турбины, чувствительны к циклическому нагружению

Характерные поломки лопаток от исчерпания длительной прочности

в сочетании с малоцикловым нагружением показаны на рис. 32.

Основной причиной таких разрушений является превышение допустимых температур тела лопаток в средних сечениях.

Разрушение от исчерпания длительной прочности материала лопаток

происходит на расстоянии 0,4—0,6 длины лопатки (в зависимости от распределения температур по высоте), характер излома на всем протяжении

статический межзеренного характера.

Со стороны корытца на расстоянии 0.5 хорды от выходной кромки

обнаруживают неглубокие межзеренные надрывы, характерные для образцов из жаропрочных сплавов после испытаний на длительную прочность (повреждаемость). На корытце лопаток выявляют сетку трещин,

Рис.32. Характерные поломки лопаток турбины от исчерпания

длительной прочности

42

Растрескивание поверхностного слоя в результате исчерпания длительной прочности и сопротивления термической усталости может происходить на лопатках после большой наработки (15000…18000 ч) без превышения допустимых температур.

Разрушение лопаток

вследствие исчерпания длительной прочности бывает в результате нарушения режимов термической обработки. Так,

при стендовых испытаниях произошло разрушение одной лопатки 1-й

ступени турбины с большой пластической деформацией в зоне обрыва (в

средней части пера, (Рис.33)) и большая вытяжка с образованием шейки

на двух других лопатках. Остальные лопатки не имели следов пластической деформации.

Рис.33. Лопатки турбины с образованием шейки при обрыве

В зоне излома наблюдалось сплошное растрескивание, перпендикулярное оси лопатки. На остальных лопатках комплекта визуальным

осмотром и цветной дефектоскопией растрескивания не обнаружено. Металлографическое исследование показало, что микроструктура трех дефектных лопаток резко отличается от микроструктуры остальных лопаток.

Коррозионное повреждение материала отмечается на рабочих лопатках 1 - й ступени турбины. Дефект обнаруживается при контроле методом

ЛЮМ-1 после разборки. При наработке более 12 000 ч отмечаются дефекты в виде штрихов длиной 3 мм на спинке лопатки и поперечных штрихов длиной ~2 мм на входной кромке, что является следствием высокотемпературной газовой коррозии, проникающей в глубь материала до

0.5…1.7 мм.

43

Рассматривая конкретный вид исчерпания ресурса, в данном случае

от недостаточной длительной прочности, о нем следует говорить как о

преобладающем виде повреждения. В большинстве случаев на исчерпании

ресурса сказывается совместное влияние различных видов нагружения:

статического, динамического, термоциклического, коррозионного и др.

Большое количество дефектов на лопатках имеют усталостное происхождение. Это объясняется как трудностью оценки интенсивности возбуждения переменными силами на стадии проектирования, так и повышенной чувствительностью динамических нагрузок и предела выносливости лопаток к условиям эксплуатации и производства.

Источником возбуждения лопаток является неравномерность газового потока, определяемая неравномерностью температурного поля и поля

давлений в окружном направлении.

Переменные напряжения в лопатках зависят не только от интенсивности возбуждения, но и от демпфирующих свойств конструкции. Одним из наиболее эффективных и универсальных способов уменьшения переменных напряжений в лопатках является демпфирование в

конструкции и в материале.

Примеры конструкционного демпфирования колебаний лопаток турбины приведены на рис.34.

Рис.34. Примеры конструкционного демпфирования

колебаний рабочих лопаток:

а – полки на периферии; б – полки внутри

газовоздушного тракта; в – по две лопатки в одном

пазу диска

Характерным дефектом, вызванным колебаниями лопаток, является

поломка уголка бандажной полки. Излом имеет усталостный характер.

Очаг усталости находится на трактовой поверхности полки напротив первого ребра.

Причиной дефекта является резонанс колебаний уголка полки с собственной частотой одной из форм колебаний лопатки.

44

Изменением собственной частоты колебаний уголка полки путем его

ужесточения дефект устраняется.

На монокристальных лопатках 1- й ступени после наработки 3000—

5000 ч происходит обрыв выходной части бандажной полки с началом в

подполочном сечении. Характер разрушения - усталостный. Свойства материала соответствуют нормам ТУ. Причиной разрушения является малоцикловая усталость при наличии дополнительных статических напряжений

от перенатяга по контактным площадкам бандажных полок при переменных режимах (приемистости) в результате повременного прогрева и охлаждения полок и диска колеса, а также в результате наложения динамических напряжений на переменных режимах.

После большой наработки на полках лопаток турбины в радиусе

перехода от уголка к контактной поверхности спинки обнаруживают усталостные трещины. Изломы по трещине имеют характерную сглаженность и окисление до светло-коричневого цвета.

Одним из наиболее распространенных видов крепления рабочих лопаток турбины является елочный замок.

В процессе доводки наблюдается отгибка усиков контровки лопаток

1-й ступени турбины и смещение лопаток в осевом направлении. Материал контровки ХН75МБТЮ, толщина 2 мм. Дефект вызывается связанными

колебаниями системы диск - лопатки. При этом по донышку замка лопатки

возникают переменные напряжения v = ±41 МПа на резонансных частотах вращения. Для устранения дефекта увеличивается толщина

контровки до 2,5 мм и изменяется конструкция диска для отстройки от резонансных связанных колебаний в диапазоне рабочих частот вращения.

Максимальные переменные напряжения в замке при этом уменьшаются в

3,5 раза.

При утолщении контровки возникают трещины на нижнем зубе замка лопатки (Рис.35)

Рис.34. Разрушение замка крепления лопатки

турбины

45

Трещины на нижних зубьях замка возникают на лопатках турбины

2-й ступени из деформируемого сплава ЖС6КП. Характер трещин

усталостный. Переменные напряжения на донышке замка не превышают

10 МПа. Дефект связывается с плохим прилеганием по замку.

Диски осевых турбин

Характерным примером влияния растягивающих остаточных напряжений и наклепа на работоспособность деталей является растрескивание

выступов лабиринтного уплотнения дисков турбины (рис. 36). Высокие

исходные величины растягивающих напряжений (до 500 МПа), глубина

и степень наклепа (100 мкм и 32% соответственно), а также достаточно

высокая степень их устойчивости при рабочей температуре (рис. 37) снижают усталостную прочность материала выступов диска в условиях повторно-статического нагружения и уже после 33 часов эксплуатации приводят к их разрушению.

Другим примером влияния технологии на прочность является разрушение лопаток турбины по бандажному отверстию (рис. 38). Как показали

исследования, причиной появления дефекта явилось исчерпание пластичности и вследствие этот разрушение наклепанной поверхности. Этот дефект приводит к обрыву лопатки по бандажному отверстию.

Рис.36. Растрескивание выступов лабиринтного уплотнения диска турбины

(трещины указаны стрелками)

46

Исчерпание пластичности при механической обработке pезанием и

формообразовании пластическим деформированием приводит также к

растрескиванию дефлекторов турбинных лопаток в процессе производства

(на этапе термофиксации) и эксплуатации.

Диски турбины во время работы подвергаются действию центробежных сил, крутящего момента, гироскопического момента, перепада

давлений и неравномерного нагрева. Влиянием крутящего момента обычно

пренебрегают. Перепад давлений вызывает изгибные напряжения, которые могут быть компенсированы наклоном диска.

Гироскопический момент вызывает также изгибные напряжения, однако они составляют небольшую величину и, кроме того, действуют не по

всему сечению, а только в наружном слое и являются поэтому менее опасными.

Основная доля статических напряжений в диске определяется центробежными силами лопаток и самого диска и усилиями, вызванными неравномерным нагревом. Под действием этих усилий в диске возникает

плоское напряженное состояние с главными нормальными напряжениями, действующими в радиальном и окружном направлениях. Статические

напряжения прикладываются периодически в соответствии с пусками и

остановками, а также при изменении режимов работы изделия, что вызывает повреждаемость вследствие малоцикловой усталости. Диски турбин

подвержены также переменным нагрузкам, вызванным связанными колебаниями системы диск— лопатки.

Одним из наиболее распространенных дефектов турбинных дисков

является их поверхностное растрескивание, наблюдаемое после различной

наработки. Растрескивание часто бывает на дне пазов елочных замков, на

радиусах перехода полотна к ободу и ступице.

На дисках турбины, как и на компрессорных дисках, возможно

появление усталостных дефектов, связанных с резонансом собственных

форм колебаний (с узловыми диаметрами и окружностями) с различными

гармониками возбуждения

вследствие

неравномерности потока по

окружности. Так , на диске 1-й ступени турбины произошла усталостная

поломка, связанная с переменными напряжениями при резонансных колебаниях, повреждением поверхности диска при доработке и повышением

коэффициента концентрации напряжений в результате уменьшения радиуса перехода. Мерами по устранению дефекта явились отстройка от резонанса второй гармоники возбуждения на рабочих частотах вращения.

47

Рис.37. Разрушенный диск турбины из материала

37Х12Н8Г8МФБ от исчерпания длительной прочности

Рис.38. Диски турбины, разрушенные от малоцикловой усталости и вследствие

ухудшения механических свойств материала при высоких температурах

Существенное влияние на прочность дисков оказывают также циклические нагревы и охлаждения, связанные с приемистостями и сбросами

48

газа. Максимальный прямой перепад (т.е. обод горячей ступицы) наблюдается при увеличении частоты вращения, максимальный обратный перепад

– через несколько минут после сброса газа.

Факторами, исчерпывающими ресурс дисков турбины, являются

длительная прочность, малоцикловая усталость и термостойкость.

Лопатки сопловых аппаратов турбин

Существенное влияние на надежность сопловых лопаток, особенно

охлаждаемых, оказывают температурные напряжения от неравномерного

нагрева, которые на нестационарных режимах работы двигателя имеют

наибольшие значения. Характерный дефект от недостаточной термостойкости лопаток показан на рис. 38. Дефект появляется в виде прямолинейных, окисленных трещин транскристаллического или смешанного характера

Рис.39. Термоциклические трещины на сопловых лопатках

турбины

После наработки в эксплуатации 1500…2000 ч обнаруживается

растрескивание по паяным швам на крышках и донышках секций соплового аппарата 1-й ступени (рис. 40).

Рис.40. Растрескивание по паяным швам

на крышках и донышках секций соплового

аппарата

49

Содержание задания на самостоятельную работу

Студент под руководством преподавателя с использованием технического описания, чертежей, макета разреза двигателя и отдельных деталей

конкретной турбины должен:

- установить тип конструктивно-схемного решения турбины;

- проанализировать способ передачи крутящего момента с рабочих

лопаток на диск и вал турбины и осевых сил – с ротора компрессора на

корпус двигателя;

- определить особенности использованных конструктивных приёмов

компенсации сил и моментов, действующих на рабочие лопатки, ротор и

опоры ротора;

- проанализировать особенности профилирования, конструкции рабочих лопаток и узлов их крепления к дискам турбины, дисков между собой и с валом, сделать краткое заключение о совершенстве, достоинствах и

недостатках конструкции турбины.

Литература

1. Лозицкий Л.П., Ветров А.Н., Дорошко С.М., Иванов В.П., Коняев Е.А. Конструкция и прочность авиационных газотурбинных двигателей.- М.: Воздушный транспорт, 1992.

2. Скубачевский Г.С. Авиационные газотурбинные двигатели. Конструкция и расчёт деталей. -М.: Машиностроение, 1969.

3. Штода А.В., Алещенко С.П., Иванов А.Я. и др. Конструкция авиационных газотурбинных двигателей. –М.: ВОЕНИЗДАТ МО, 1961.

4. Штода А.В., Алещенко С.П., Гаевский С.А. и др. Конструкция

авиационных двигателей, ч.1. ВВИА им. Н.Е, Жуковского, 1969.

5. Косов М.А., Любановский Е.В. Авиационные газотурбинные двигатели. –М., 1960.