6.3 Расчет основных конструкционных параметров печей

advertisement

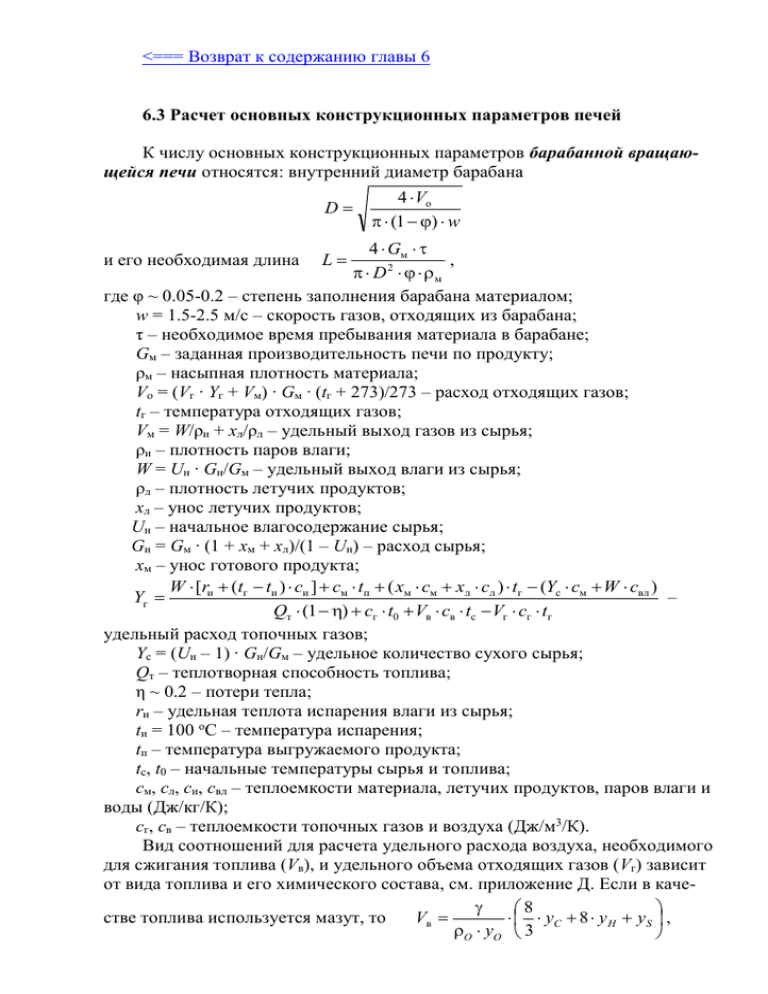

<=== Возврат к содержанию главы 6 6.3 Расчет основных конструкционных параметров печей К числу основных конструкционных параметров барабанной вращающейся печи относятся: внутренний диаметр барабана D 4 Vо (1 ) w 4 Gм , D 2 м где φ ~ 0.05-0.2 – степень заполнения барабана материалом; w = 1.5-2.5 м/с – скорость газов, отходящих из барабана; τ – необходимое время пребывания материала в барабане; Gм – заданная производительность печи по продукту; ρм – насыпная плотность материала; Vo = (Vг ∙ Yг + Vм) ∙ Gм ∙ (tг + 273)/273 – расход отходящих газов; tг – температура отходящих газов; Vм = W/ρи + xл/ρл – удельный выход газов из сырья; ρи – плотность паров влаги; W = Uн ∙ Gн/Gм – удельный выход влаги из сырья; ρл – плотность летучих продуктов; xл – унос летучих продуктов; Uн – начальное влагосодержание сырья; Gн = Gм ∙ (1 + xм + xл)/(1 – Uн) – расход сырья; xм – унос готового продукта; W [rи (tг tи ) cи ] cм tп ( xм cм xл cл ) tг (Yс cм W cвл ) Yг – Qт (1 ) cг t0 Vв cв tс Vг cг tг удельный расход топочных газов; Yс = (Uн – 1) ∙ Gн/Gм – удельное количество сухого сырья; Qт – теплотворная способность топлива; η ~ 0.2 – потери тепла; rи – удельная теплота испарения влаги из сырья; tи = 100 оС – температура испарения; tп – температура выгружаемого продукта; tс, t0 – начальные температуры сырья и топлива; cм, cл, cи, cвл – теплоемкости материала, летучих продуктов, паров влаги и воды (Дж/кг/К); cг, cв – теплоемкости топочных газов и воздуха (Дж/м3/К). Вид соотношений для расчета удельного расхода воздуха, необходимого для сжигания топлива (Vв), и удельного объема отходящих газов (Vг) зависит от вида топлива и его химического состава, см. приложение Д. Если в каче 8 Vв yC 8 y H y S , стве топлива используется мазут, то O yO 3 и его необходимая длина L Vг VCO 2 VN 2 VSO2 VO2 VH 2O , где γ ~ 1.1 – коэффициент избытка воздуха; ρО – плотность кислорода; yС, yН, yS, yN, yO – объемные доли углерода, водорода, серы и азота в топливе, кислорода в воздухе; VCO2=1.9∙yС, VSO2=0.7∙yS, VH2O = 0.016 ∙ Vв + 11.2 ∙ yН +0.012 ∙W, VN2 = 0.79 ∙ Vв + 8 ∙ yN, VO2 = Vв ∙ yO ∙(γ – 1) – удельные объемы газов, выделяющихся при сгорании топлива. Если же топливом является природный газ, то n Vв mi i ∙ yСmiHni, yO i 4 где коэффициент избытка воздуха γ ~ 1.07; mi, ni – число атомов углерода и водорода в i-м углеводороде; yСmiHni – содержание этого углеводорода в топливе. Удельные объемы газов, выделяющихся при сгорании топлива, в данном случае определяются по формулам: VCO2 = mi ∙ yСmiHni + yCO2, i VN2 = 0.79 ∙Vв + yN2, VH2O = 0.016 ∙ Vв + 0.5 ni ∙ yСmiHni + 0.0124 ∙xг, i VO2 = Vв ∙ yO ∙(γ – 1), где yCO2, yN2 – объемные доли углекислого газа и азота в топливе; xг – влагосодержание топлива, зависящее от его начальной температуры, см. приложение Д. По найденному значению D и выбранной толщине футеровки барабана (δф ~ 0.2-0.3 м) определяют его внутренний диаметр D к = D + 2 ∙ δ ф, а затем по значениям Dк и L в каталоге, см. приложение Д, подбирают стандартную печь, выбирают одно из рекомендуемых значений частоты вращения ее барабана (n) и рассчитывают реальный коэффициент заполнения барабана материалом 4 Gм D 2 L м и необходимый уклон барабана в процентах G ( 24 ) i 0.4 м 3 м , D м n где αм – угол естественного откоса материала. В муфельных печах расход отходящих газов Vo определяется так же, как и для барабанных печей, однако унос продукта с топочными газами отсутствует, поэтому W [rи (tг tи ) cи ] cм tп xл cл tг (Yс cм W cвл ) . Qт (1 ) cг t0 Vв cв tс Vг cг tг Внутренний диаметр центрального канала печи определяется ее производительностью, коэффициентом заполнения и интенсивностью движения материала по печи ni ~ 0.075-0.085: Yг Gм ( м 24 ) , 2.55 м ni а необходимая длина барабана рассчитывается так же, как и для барабанной печи. Внешний диаметр корпуса барабана Dк= D + 2 ∙ hд+ 4 ∙ δк+ 2 ∙ δф+ 2 ∙ δс, где hд – высота дымохода, δк = 40-50 мм – толщина стенки фасонных кирпичей, δф = 125-150 мм – толщина футеровки, δс = 20-25 мм – толщина стенки барабана. Выбрав по рассчитанным значениям D и L стандартный барабан, необходимо определить по значениям Dк, δк, δф, δс высоту дымохода, и, задав их количество (z = 8-12), – его минимальную lд* = [π ∙(D + 2 ∙ δк) – z ∙ 2 ∙ δк]/z, максимальную ширину lд* = [π ∙(D + 2 ∙ δк + 2 ∙ hд) – z ∙ 2 ∙ δк]/z и площадь сечения sд = 0.5 ∙( lд* + lд*) ∙ hд. Замечание: Определив конструкцию барабана муфельной печи необходимо выбрать частоту его вращения (одну из стандартных) и определить уклон i = ni/n, причем значение i не должно превышать 5%. Необходимо также определить скорость отходящих газов w = Vo/(sд ∙ z) и проверить выполнение условия: w ≤ 2 м/с. Основными конструкционными параметрами печи КС являются: площадь основного пода (беспровальной решетки) F п = Gк / Uп и минимальный внутренний объем печи Vmin = Gк / U, где Gк – производительность печи по колчедану, U – объемная интенсивность печи (обычно принимается равной 0.015 кг/м3∙с), Uп – подовая интенсивность печи (кг/м2∙с), для расчета которой используется эмпирическая формула: y Sк W U п 6 10 3 . Vвв (tсл 273 ) Здесь ySк – содержание серы в колчедане, W – влажность колчедана, y 1 Sо yо – степень выгорания серы из колчедана, ySк ySо – содержание серы в огарке, D3 yо 160 ySк – выход огарка (кг/кг колчедана) 160 0.4 ySо 0.684 Vвв ySк 0.003 1 xв – удельный объем подаваемого в печь ySO 2 3 влажного воздуха (м /кг колчедана), ySO2 – содержание SO2 в обжиговом газе, хв – влагосодержание атмосферного воздуха. По найденному значению Fп определяется диаметр нижней части печи 4 Fп D , а по значению yо – необходимое время пребывания твердых частиц в кипящем слое печи: ln M о , Gк yо где ~ 0.05-0.1 – доля колчедана, пребывающего в печи в течение времени большего, чем ; Mo = Fп ∙ Ho ∙ ρo – масса огарка в печи; Hо - высота неподвижного слоя огарка; о - плотность огарка. К числу расчетных параметров печи КС относится также гидравлическое сопротивление кипящего слоя, которое можно определить по формуле ΔP = ρ∙g·Hо·(1 – εо), где εо - порозность неподвижного слоя огарка. Замечание. Стандартные печи, выбранные на основании проведенных расчетов, необходимо проверять на возможность передачи обрабатываемому материалу необходимого количества тепла. <=== Возврат к содержанию главы 6