Введение По дисциплине «Технология и организация

advertisement

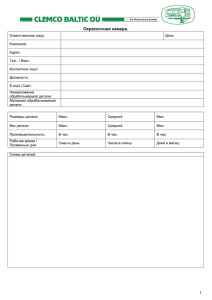

Введение По дисциплине «Технология и организация восстановления деталей и сборочных единиц при сервисном сопровождении» студент по специальности автосервиса в соответствии с учебным планом выполняет курсовую работу. Студенты заочного отделения также выполняют курсовую или контрольную работу в полном или частичном объеме в счет с самостоятельной работы. Задания выдаются преподавателем индивидуально для каждого студента в виде рабочего чертежа детали с перечнем дефектов. Чертежи и набор дефектов выбираются преподавателем. Чертежи выбраны из «Атласа чертежей автомобилей ГАЗ». При получении задания студент изучает рабочий чертеж детали, дефекты и изучает условия работы детали в агрегате или узле. Изучает причины их возникновения, при необходимости консультируется с преподавателем. На основании рабочего чертежа с дефектами и знаний, полученных при изучении дисциплины и самостоятельной работы, студент разрабатывает ремонтный чертеж детали в и разрабатывает технологию восстановления. В пояснительной записке, объемом 15-20 листов студент должен провести обзор возможных способов восстановления детали и выбрать наиболее оптимальный способ восстановления, обеспечивающий min трудоемкость, материало- и энергоемкость восстановления. Оформление титульного листа курсовой работы должно соответствовать образцу в приложении. Без сдачи курсовой работы студент не допускается к экзаменационной сессии. Предупреждение: чертежи-задания в пояснительную записку не вшивать, а вкладывать в файл! Анализ полученного задания Прежде чем приступать к выполнению курсовой работы студент должен осознать тему полученного задания и составить план выполнения работы. Необходимо подробно ознакомиться с конструкцией детали, условиями ее работы, материалом из которого она изготовлена, технологией ее изготовления, показателями по твердости, видам термической и химикотермической обработки, точности изготовления, шероховатости поверхностей и т.д. Следует обратить внимание, что рабочие чертежи деталей в основном разработаны еще до ввода стандартов ЕСКД и 0 обозначение отклонений формы и расположения поверхностей, обозначение шероховатости поверхности, обозначение твердости на чертежах приведены по старым стандартом и их необходимо переработать. Cтудент должен иметь представление о системе классификации и обозначения деталей, узлов и агрегатов, принятую в автомобильной промышленности. Принята семизначная система обозначения. Каждой функциональной группе присваивается свой номер: например 10-группа двигателя, 11-система питания, 12-выхлопа, 13-охлаждения, 16- сцепления, 17-КПП и т.д. В полном обозначении детали, узла или агрегата цифры обозначают: например 53А-1002021 53А-индекс изделия (модели автомобиля) 10-номер группы-Двигатель, 02-номер подгруппы-Блок цилиндров двигателя, 021-порядковый номер детали-Гильза цилиндров Таким образом, конкретная деталь в различных моделях автомобилей имеет один и тот же семизначный номер, что позволяет легко определить ее принадлежность. Условия работы детали Студент должен изучить установку детали на автомобиле и условия ее работы и возможность возникновения наиболее характерных дефектов. Виды и характеристики дефектов деталей: -изменение размеров рабочих поверхностей, является следствием их изнашивания, при изнашивании возникают нарушения геометрической формы рабочих поверхностей в виде овальности, конусности и т.п.; -механические повреждения возникают под воздействием нагрузок, превышающих допустимые, а также вследствие усталости металла (трещины, пробоины, изломы и деформации (изгиб, коробление, скручивание); -нарушение точности взаимного расположения рабочих поверхностей, причинами появления этих дефектов являются: неравномерный износ рабочих поверхностей, внутренние напряжения в детали, остаточные деформации и т.п., особенно часто проявляются эти дефекты в корпусных деталях; 1 -коррозионные повреждения присущи многим автомобильным деталям, особенно кузовным; -изменение физико-механических свойств материала – снижение твердости и упругих свойств; Материал детали При выборе материалов необходимо учитывать их свойства, условия работы деталей и их конструкций, характер нагрузок и напряжений. Студент должен знать основные материалы, применяемые при изготовлении автомобильных деталей, их маркировку и технологию изготовления данной детали из указанного материала. Основным материалом для изготовления большинства деталей автомобиля являются конструкционные машиностроительные углеродистые и легированные стали по ГОСТам 1050-60 и 4543-78. Для обозначения марок стали разработана система, принятая в ГОСТах. Обозначения состоят из небольшого числа цифр и букв, указывающих на примерный состав стали. Первые цифры в обозначении показывают среднее содержание углерода в сотых долях процента. Цифры, идущие после буквы, указывают на примерное содержание данного легирующего элемента в процентах. Каждый легирующий элемент обозначается буквой: Х – хром; Н – никель; С – кремний; Т – титан; М – молибден; Г – марганец; К – кобальт; В – вольфрам; Ф – ванадий; Ю – алюминий; Р – бор; Ц – цирконий; Если в конце обозначения стоит буква А, то это указывает, что сталь высококачественная, в ней содержание серы и фосфора менее 0,03% (в обычных сталях до 0,05%). Так сталь с обозначением 30ХГСА содержит: 0,28-0,35 С; 0,8-1,1 Сr; 0,9-1,2 Мn; 0,8-1,2 Si, буква А конце обозначения указывает, что сталь высококачественная, со сниженным содержанием вредных элементов фосфора Р и серы S до 0,03% вместо 0,05% в обыкновенных сталях. Иногда в обозначении материала указывают обуженное содержание углерода С по сравнению с тем, что указано в стандарте, это делается для обеспечения стабильности твердости при термообработке. 2 Для повышения физико-механических показателей стали она подвергается термической или химико-термической обработке. Основные виды термообработки: закалка, отпуск, нормализация. При химико-термической обработке производится насыщение поверхностного слоя стали каким либо элементом или металлом с целью повышения твердости, износостойкости, коррозионной стойкости и других физико-механических показателей: при цементации - углеродом, азотировании - азотом, нитроцементации совместно азотом и углеродом, а также борирование, силицирование, хромирование, алитирование и др. Отдельным и часто применяемым видом термообработки является поверхностная закалка стали с помощью ТВЧ с целью повышения твердости , износостойкости и предела выносливости. При этом сердцевина детали остается вязкой и хорошо воспринимает ударные нагрузки В настоящее время в автомобилестроении широко используются алюминиевые сплавы. Они применяются в виде литейных, деформируемых и термоупрочняемых сплавов. Это позволяет снизить массу автомобиля и повысить их эксплуатационные свойства. Медь и медные сплавы используются в основном в электротехнических изделиях и подшипниковых сплавах. Получают применение металлокерамические методами порошковой металлургии. детали, изготавливаемые Все большее распространение получают в автомобилях полимерные материалы самого различного назначения (резины, пластмассы, ткани, клеи и др.) и композиционные материалы. Правила нанесения показателей свойств материала На чертежах деталей, подвергаемых термической и другим видам обработки, указывают показатели свойств материала, полученных в результате обработки. Величины глубины обработки и твердости указываются предельными значениями «от…до», например h 2…3; HRC 40…45. Контроль твердости стали производится в основном тремя методами: 3 а) HB – твердость по Бринеллю, замер твердости производится стальным шариком диаметром 10 мм при нагрузке 3000 кгс в течение 10 сек, величина твердости определяется по диаметру отпечатка. б) HRC – твердость по Роквеллу, определяется путем вдавливания алмазной пирамиды с углом 120 под определенной нагрузкой в) HV – твердость по Виккерсу, определяется путем вдавливания алмазной пирамиды с углом 136 и используется при замерах микротвердости слоев химико-термической обработки и специальных покрытий. Замер твердости производится на специально обработанной площадке поверхности детали, причем она должна быть перпендикулярна оси замера. Если обработке подвергаются отдельные участки детали, то показатели и способ получения этих свойств указывают на выносках, а сами участки обработки отмечают штрих-пунктирной линией на расстоянии 0,8…1мм с указанием размеров длины и расположения участка. Для перевода величин твердости из одной системы замеров в другую существует таблица перевода 4 По требованиям действующих стандартов твердость указывается в 1-ом пункте технических требований чертежа. Не допускаются надписи типа «Твердость HRC 50 min», необходимо указывать рабочий интервал твердости. Обычно для твердости, измеренной по Роквеллу, устанавливается интервал в 5 единиц, например «Твердость HRC 50…55».Таблица не покрывает всех диапазонов твердости, применяемых на производстве, например: микротвердость борированного слоя составляет HV 1800…2300 ед. Шероховатость поверхности Поскольку обозначение шероховатости поверхностей на рабочих чертежах деталей выполнено по устаревшим стандартам, в ремонтном чертеже детали студент должен выполнить их в соответствии с действующими стандартами. Перевод значений шероховатости необходимо осуществить по прилагаемой таблице. Числовые значения параметров шероховатости по ГОСТ 2789-73 5 Например: Старое по ГОСТ 2789-59 Новое по ГОСТ 2789-73 Обозначения шероховатости поверхностей на чертеже должно быть выполнено в соответствии с требованиями ГОСТ 2.309-73. Отклонение формы и расположения поверхностей детали В связи с приведением чертежей к международным требованиям в ремонтном чертеже детали необходимо требования по отклонению формы и расположения поверхностей вместо текстового привести в графическом изображении согласно требований ГОСТа 2.308-65 системы ЕСКД. Таблица отклонений формы поверхностей Таблица отклонений расположения поверхностей 6 Пример: Разработка технологического процесса восстановления детали производится в соответствии с требованиями стандартов ЕСТПП. Для данного дефекта студент должен разработать подробную технологию восстановления с разработкой технологической карты с последовательностью выполняемых операций, с указанием выполняемых работ, применяемого оборудования, оснастки и инструмента, режимов обработки, расчета припусков и времени нанесения покрытия и применяемых материалов. Прежде чем приступать к разработке конкретного технологического процесса восстановления детали необходимо провести проработку всех возможных способов восстановления деталей, применяемых в авторемонтном производстве. Cтудент должен знать современные, высокотехнологичные способы восстановления деталей и в результате анализа выбрать наиболее оптимальный способ восстановления, который обеспечивает восстановления с наименьшей трудоемкостью, минимальными материало- и энергозатратами. После выбора способа восстановления необходимо выбрать технологическую базу для обработки, обеспечивающую выполнение ТУ на ремонт детали. При этом чаще всего выбираются или восстанавливаются существующие технологические базы или в качестве таковых выбираются вспомогательные неизношенные поверхности. На дефект, выделенный знаком О, разрабатывается технология восстановления с составлением 7 маршрутной карты по прилагаемому образцу. В технологической карте необходимо указать порядок выполнения операций, проводимых при восстановлении детали, применяемое оборудование, инструмент и оснастку, измерительные приборы. Для каждой операции указывается конкретные данные по обработке (выполняемый размер, припуск на следующую операцию, шероховатость поверхности), оборудование, инструмент для обработки и применяемые методы контроля и инструмент, используемый при этом. Студент должен владеть расчетом припусков и расчетом времени на операцию, например время нанесения покрытия определенной толщины. Эти величины определяются по технологическим справочникам. Графическая часть курсовой работы заключается в разработке ремонтного чертежа в соответствии с требованиями соответствии с ГОСТами 2.604-2000 «Чертежи ремонтные», 2.602-95 «Ремонтные документы» и стандартов систем ЕСКД и других нормативных документов. Формат чертежа А4-А3 в зависимости от размеров детали и выбранного масштаба. Чертеж выполняется методами компьютерной графики или с помощью чертежных инструментов. При выполнении ремонтного чертежа необходимо выполнить ряд требований: - указывают только те размеры, предельные отклонения, натяги, зазоры и другие данные, которые должны быть выполнены и проверены при ремонте изделия; - изображают только те виды, разрезы и сечения, которые необходимы для ремонта изделия; - предельные отклонения линейных размеров указывают числовыми значениями; - поверхности, подлежащие обработке при ремонте выполняют сплошной толстой основной линией, остальные части изображения – сплошной тонкой линией, таким образом, сплошными толстыми линиями выполняются только те размеры, которые относятся к дефектам, заданным в рабочем чертеже, остальной контур детали выполняется тонкими линиями; -нанесение размеров и обозначение шероховатости поверхностей должно соответствовать последним требованиям стандартов ЕСКД ГОСТов 2.307-76 и 2.309-73; -указание на чертеже предельных отклонений формы и расположения поверхностей должно быть выполнено в соответствии с ГОСТом 2.308-76 в виде условных обозначений вместо текста в технических требованиях; -обозначение покрытий, термической и других видов обработки должно соответствовать ГОСТу 2.310-68; 8 -надписи, технические требования и таблицы выполняют в соответствии с требованиями ГОСТ 2.316 системы ЕСКД; -содержание графы «Материал» должно соответствовать содержанию аналогичной графы рабочего чертежа детали. Обозначение ремонтного чертежа получают введением в обозначение (т.е. в номер детали) кода «Р» (ремонтный), который ставится в конце номера. Угловой штамп чертежа должен быть оформлен в соответствии с представленным образцом в приложении. Безопасные условия труда В указанном разделе разработать безопасные условия труда при восстановлении детали с учетом общих требований по мерам безопасности: -электро-, пожаро-, взрыво- и радиационной безопасности; -безопасности при воздействии химически опасных и загрязняющих веществ; -безопасности при эксплуатации грузоподъемных и транспортных устройств и сосудов, работающих под давлением; -локализации опасных и вредных производственных факторов; -установки сигнальных и предупредительных знаков. Разработка безопасных условий труда производится для конкретных производственных процессов, примененных при восстановлении детали. 9 Приложения 1. Оформление титульного листа: Министерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Нижегородский государственный педагогический университет имени К.Минина» Факультет Управления и социально-технических сервисов Кафедра Технологии транспортных процессов и систем Курсовая работа По дисциплине: Технология и организация восстановления деталей и сборочных единиц при сервисном сопровождении Тема: Восстановление дет.№…. Наименование детали Выполнил: студент гр. Проверил: преп. Нижний Новгород 20… 10 2. Оформление углового штампа ремонтного чертежа 3. Форма технологической карты. 11 Литература: А) основная литература 1. Техническая эксплуатация автомобилей Учебник для вузов. Под ред. Г.С. Кузнецова М. Наука, 2001.И.Е. Дюмин, Г.Г. Трегуб. Ремонт автомобилей.М.: Транспорт, 1999. 2. Ремонт автомобилей. Учебник для вузов. Под ред. Л.В. Дехтеринского. М.: Транспорт, 1992. 3. И.Е. Дюмин, Г.Г. Трегуб. Ремонт автомобилей. - М.: Транспорт, 1999. 280 с. 4. Российская автотранспортная энциклопедия. Техническая эксплуатация, обслуживание и ремонт. Том 3. Под ред Е.С. Кузнецова. - М.: 2000. 5. В.И. Карагодин. Ремонт автомобилей и двигателей. - М.: Высшая школа, 2001. 6. В.В.Зеленцов. Основы технологии производства и ремонта автомобилей. Комплекс учебно-методических пособий. НГТУ. - Н.Новгород, 2007. 7. Н.А. Кузьмин. Процессы и закономерности изменения технического состояния автомобилей в эксплуатации.- Н.Новгород, 2002. Б) дополнительная литература 1. Атлас конструкций автомобилей ГАЗ-53А, ГАЗ-66, ГАЗ-52-04. Чертежи узлов и рабочие чертежи деталей под ред. А.Д. Просвирнина.- М.: Транспорт, 1978. 2. Чертежи действующего производства ГАЗ (рабочие чертежи двигателя ГАЗ-560). 3. А.П. Гуляев. Металловедение. - М.: Металлургия, 1977. 4. ГОСТы, системы ЕСКД по оформлению чертежей. 5. ГОСТ 2.604-2000. Чертежи ремонтные. Общие требования. 12