ТЕХНОЛОГИИ СЖИГАНИЯ СЛАНЦА

advertisement

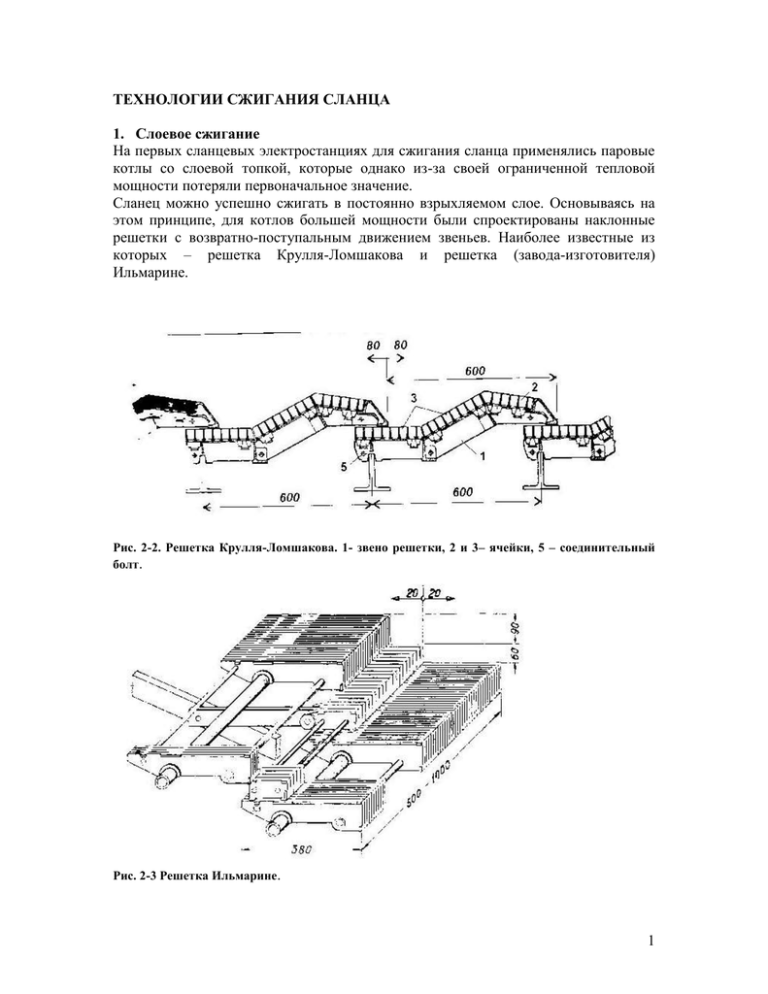

ТЕХНОЛОГИИ СЖИГАНИЯ СЛАНЦА 1. Слоевое сжигание На первых сланцевых электростанциях для сжигания сланца применялись паровые котлы со слоевой топкой, которые однако из-за своей ограниченной тепловой мощности потеряли первоначальное значение. Сланец можно успешно сжигать в постоянно взрыхляемом слое. Основываясь на этом принципе, для котлов большей мощности были спроектированы наклонные решетки с возвратно-поступальным движением звеньев. Наиболее известные из которых – решетка Крулля-Ломшакова и решетка (завода-изготовителя) Ильмарине. Рис. 2-2. Решетка Крулля-Ломшакова. 1- звено решетки, 2 и 3– ячейки, 5 – соединительный болт. Рис. 2-3 Решетка Ильмарине. 1 При сжигании сланца в слое в основном выделяется теплота горения кокса и дополнительно частично – теплота горения летучих. При этом неизбежно выносятся неполностью сгоревшие частицы из слоя в объем топки у поверхности решетки, где остывают или соприкасаются с низкотемпературными поверхностями, в результате чего образуются богатые углеродом частицы сажи. Это и есть основная проблема сжигания сланца в слое – обеспечение т.н. «безсажного» горения. Сланцевый котел с наклонной решеткой с подвижными звеньями. Для решения вышеназванной проблемы для сжигания сланца были разработаны двухступенчатые топки с учетом особых свойств сланца, характеристик сжигания в слое и неоднородного распеределения уходящих газов в сечении топки. Для того, чтобы создать условия наилучшего смешения между собой уходящих из слоя газов с различным содержанием кислорода и доступа вторичного воздуха в топку, в камере топки предусмотрено резкое сужение поперечного сечения топки. Поэтому в верхней части топки горят преимущественно выделившиеся летучие из органического топлива и частицы сажи, и эта часть топки и представляет из себя вторую ступень. 2 При прохождении через сужение газовый поток ускоряется, увеличивается турбулентность потока, интенсивность массообмена, и все это вместе улучшает смешивание горючих компонентов с кислородом. В сужение направляют также струи вторичного воздуха, в результате чего и возникает в топке высокотемпературное пламя. В двухступенчатой топке возможно обеспечить «бессажное» горение сланца и минимальные тепловые потери от хим.недожега. Поскольку параметры пара в котле со слоевой топкой сравнительно низкие, то большое значение имеют парообразовательные поверхности котла. Для котлов со слоевой топкой последних модификаций характерна полностью экранированная топка, за которой расположен трубный пучок, состоящий из двух частей, с большой теплообменной поверхностью. Наиболее распространено такое расположение теплообменной поверхности, что пароперегреватель находится между частями трубного пучка. 2. Пылевидное сжигание В настоящее время пылевое сжигание – наиболее распространенная технология сжигания твердых топлив вообще и сланца в частности. Топка для пылевого сжигания, где происходит высокотемпературный процесс горения, представляет из себя экранированную поверхностями теплообмена камеру, куда горелками «закидывается» пылевое топливо в виде аэросмеси и где происходит выделение теплоты сгорания, которая через поверхности теплообмена передается воде (пару), и где также происходят процессы преобразования топлива в его минеральной части с образованием золы. Топочная камера имеет вид прямоугольного параллелепипеда, газы горения движутся там снизу-вверх и покидают топку через окно газохода, где расположена конвективная поверхность нагрева. Наиболее важными показателями тепловой мощности топки являются объем топки и удельная тепловая мощность поверхности поперечного сечения топки, важна также и температура газов горения на выходе из топки. Горелки используются как прямоточные, так и турбулентно-вихревые. 3 Конструкция угловой горелки (а) и установка её в котле TP-17 Турбулентная вихревая горелка Частицы золы в газах горения, которые витают в топке медленнее, чем движется в ней поток, выносятся из топки вместе с газами горения и проходят поверхности нагрева в газоходе – это летучая зола. Зола, которая выпадает на дно топки, называется шлаком. У котла с пылевым сжиганием сланца ТР – 17 (Балтийская ЭС) четыре прямоточные угловые горелки, удельная тепловая мощность поперечного сечения топки относительно большая – qF = 2,4 MW/m2. Топочный экран котла ТР – 17 вблизи горелок быстро покрывается железосодержащими шлаками (зашлаковывается), а верхняя часть экрана покрывается связанными отложениями, образовавшимися на основе кальций- и калийсульфатов. Это связано с расположением горелок и большой уд.тепловой мощностью поперечного сечения топки ( которая пропорциональна скорости газов горения в сечении топки). По проектному варианту топочные экраны обдували от золы большим количеством паровых обдувочных аппаратов типа OPR-5 каждые 1,5 -3 часа для снижения влияния загрязнения поверхностей нагрева на теплообмен. Выяснилось, что паровыми струями можно очистить экранные трубы частично, т.е. от рыхлых отложений типа Р, которые собираются на них в период между обдувками, но в тоже время это способствует образованию и росту на экранных трубах сильно связанных отложений типа Т – их приходилось удалять механически, останавливая для этого котел. Также часто приходилось менять из-за продувок выходившие из строя экранные трубы, находившиеся вблизи продувочных аппаратов. Замена паровой обдувки на водяную резко сократила образование и рост твердых отложений на экранных поверхностях, снизила износ экранных труб, а также 4 сократила количество остановов котлов для механической чистки поверхностей экранных труб. Это также увеличило экплуатацилонную надежность и интенсивность теплообмена в котле. 30150 Kотел TP-17. 1 – мельница всместе с гравитационным сепаратором ; 2 - горелка; 3 - топка; 4 фестон; 5 - пароперегреватель; 6 - экономайзер; 7 - воздухоподогреватель. Для снижения загрязнения экранных поверхностей нагрева при проектировании в последующих сериях сланцевых котлов пылевидного сжигания TP-67 и TP-101, уменьшили удельную тепловую мощность поперечного сечения топки до qF = 1,9 MW/m2, а также установили на фронтальную стену турбулентные горелки, но в проектном варианте оставили продувку паровыми струями. Отложения на экранных поверхностях топок этих котлов были структурно схожими с отложениями в котле ТР – 17, но загрязнение происходило медленнее и теплообмен был немного интенсивнее. В дальнейшем и на этих котлах отказались от паровой обдувки, заменив её на обдувку водяными струями. Обобщая данные о загрязнении топочных экранных поверхностей нагрева, можно утверждать, что они сильно зависят от аэродинамики в топке и определяют массовый обмен в топке. От аэродинамики топки зависит не только рост отложений на экранах и их термическое сопротивление, которое снижает интенсивность теплопередачи, но зависит и градиент потока излучения в приэкранном термическом пограничном слое. 5 В сланцевых топках последнее оказывает большое влияние на интенсивность теплопередачи. Поэтому теплопередача в топке котла ТР – 17 , несмотря на более быстрое загрязнение топочных экранов, более интенсивная, чем в котлах TP-67 и TP-101. Рост связанных отложений и шлаков на экранных поверхностях можно предотвратить внедрением эффективных мер очистки, из которых наиболее подходящая и надежная – водяная продувка. 42488 Kотел TP-101. 1 - горелки; 2 - топка; 3 - фестон; 4 – топочные ширмы; 5 – промежуточные ширмы; 6 длинные ширмы основного паропарагревателя ; 7 – промежуточный пароперегреватель; 8 - экономайзер; 9 - воздухоподогреватель. Наиболее распространенная компановка сланцевого котла – П-образная, но для сжигания более сложного состава топлива нашли применение и котлы башенного типа. 6 22150 Kотел BKZ-75-39F. 1 - амбразура; 2 - топка; 3 – аппарат водяной обдувки; 4 - фестон; 5 пароперегреватель; 6 – камера золоулова ; 7 - экономайзер; 8 -мультициклон ; 9 – воздухоподогреватель. П- образная компановка такова, что уходящие газы, покидая топку через выходное окно, попадают в короткий горизонтальный газоход, затем сверху-вниз движутся в вертикальном газоходе, в которых соответственно расположены пароперегреватели и экономайзер, но в опускном вертикальном газоходе может быть расположен и воздухоподогреватель. В котлах П- образной компановки, сжигающих сланец, обычное расположение поверхностей нагрева не подходит, как в котлах, сжигающих топливо с бедной минеральной частью, у которого зола инертна и связанных отложений на поверхностях нагрева не образуется. Одними из главных параметров, которые определяют характер загрязнения конвективной поверхности нагрева, являются 1. температура газов горения ( определяет состояние частиц золы, соединения, находящиеся в паровой фазе, сульфатизацию золы и др.) ; 2. скорость газов горения и гранулометрический состав частиц золы ( вместе эти два параметра определяют условия осаждения на поверхности нагрева); 3. состав газов горения ( наиболее важными компонентами здесь являются двуокись серы SО2 и кислород О2, их концентарция важна с точки зрения образования сульфатных золовых отложений); 7 4. температура поверхности нагрева ( создает возможность конденсирования газообразных соединений, находящихся в газах горения; химические связь (схватывание) между частицами золы и поверхностью нагрева; условия термодиффузии и др.). Температура газов горения вдоль газоходов котла падает, что снижает химическую активность частиц залы с точки зрения образования отложений. Рациональная компановка поверхностей нагрева предполагает оптимальную корреляцию (связь) между снижением температуры уходящих газов и геометрическими параметрами поверхности нагрева, а также размещением поверхности нагрева в газовом потоке. Важным геометрическим параметром поверхности нагрева ( трубного пучка) является поперечный шаг между трубами - в высокотемпературой области необходимо использование ширмовых (разряженный пучок) поверхностей нагрева во избежание забивания золовыми частицами поверхностей нагрева; в низкотемпературной области хим.активность золовых частиц ниже, там образуются сыпучие отложения и соответственно можно использовать более плотные трубные пучки. Из-за особенностей сланца принцип компоновки сланцевых котлов TP-17, TP-67 ja TP-101, расположение газоходов и вид расположенных в них поверхностей нагрева принципиально отличаются от угольных котлов. Особенность сланцевого котла состоит в том,что после топки находится несколько вертикальных газоходов – в первом находится пароперегреватель, во втором – экономайзер, в горизонтальном газоходе можно установить ширмовую поверхность нагрева с прекрестным обтеканием. Такой порядок расположения газоходов позволяет сформировать геометрию поверхностей нагрева с учетом механизма загрязнения таким образом, что поперечный шаг между трубами уменьшается по ходу движения газов. Также принимают во внимание возможность широкого использования продольного обтекания газами ширмовой поверхности нагрева, которая менее загрязняется золовыми отложениями. Наиболее полно концепция компановки котла для сжигания сланца отражает идея башенного котла. Башенный котел позволяет, в сравнении с многоходовыми котлами, плавно изменять поперечный шаг между трубами, а также выравнивать характерные поля (температуры, скорости газов, концентрации частиц), которые возникают из-за поворотов газоходов и, неравномерность которых, порождает золовые отложения. С точки зрения охраны окружающей среды наибольшей проблемой технологии пылевидного сжигания сланца является высокая концентрация двуокиси серы SO2 в уходящих газах (несмотря на высокое молярное соотношение Са/S). Причина состоит в том, что в высокотемпературной среде образуются малоактивные кальций содержащие соединения ( новые минералы), которые плохо связывают двуокись серы SO2. Из-за этого количество реакционноспособного извести сокращается настолько, что его не хватает для связывания двуокиси серы SO2. 8 3. Сжигание в кипящем слое Сжигание твердых топлив в кипящем слое – новейшее направление в практике топливосжигающих электростанций и находится в стадии развития. В настоящее время практически внедрено три технологии сжигания в кипящем слое: 1. классический кипящий слой ( применяется в основном в котлах малой мощности), 2. циркулирующий кипящий слой , 3. кипящий слой под избыточным давлением. Сжигание сланца в кипящем слое более перспективно в циркулирующем кипящем слое или в кипящем слое под избыточным давлением. Это определяется свойствами сланца. Кипящий слой – это плавающая (витающая) система мелких твердых частиц в газовом потоке, внутреннее движение которой схоже со свойствами жидкости, возникает т.н. псевдосжиженный слой. Слой твердых частиц превращается в гравитационном поле в кипящий в том случае, если динамическое давление на частицы газового потока, который проходит через слой, уравновешивается силой тяжести. Если направить в слой золовых частиц, температура которого равна как минимум температуре воспламенения топлива, тонкого помола топливо, то оно будет устойчиво гореть без необходимости увеличения температуры. Поэтому горение топлива в кипящем слое относится к низкотемпературной технологии сжигания топлива. В случае топлива с низким содержанием минеральной части материалом кипящего слоя служит обыкновенный песок. Сланец – топливо, содержащее большoе количество минералов, поэтому зола сланца выполняет роль кипящего слоя. Особенность цикрулирующего кипящего слоя состоит в том, что газы горения выходящие из топки вместе с частицами золы направляются в сепаратор, где частицы золы отделяются от газов и снова направляются в топку. Таким способом создается циркуляционный контур твердой фазы, в котором поддерживается равновесие между подаваемым в топку топливом и циркулирующей золой, что обеспечивается непрерывным удалением частиц из сепаратора и золы со дна топки. Основная часть топки кипящего слоя – это топочная камера с решеткой распределения воздуха, где мелкое топливо направляют или в непосредственно кипящий на решетке слой, или в объем около кипящего слоя, туда же соплами с большой скоростью подается вторичный воздух. Стена топочной камеры экранирована поверхностью теплообмена, существует возможность дополнительного использования объема топочной камеры в виде размещения там обширной ширмовой поверхности нагрева. Горение топлива, выделение теплоты горения, процессы в минеральной части и образование золы происходят как в слое, 9 так и в надслойном объеме и частично могут продолжаться и после выхода из топки. В циркулирующем кипящем слое концентрация топлива низкая ( около 0,5 -2%), поэтому теплота горения высвобождается распределенно по всему объему топки, это уравновешивает воспринимаемое поверхностями нагрева тепло и по этой причине в топке не возникает высокотемпературных зон и поэтому отсутствует надобность раполагать в слое дополнительную поверхность нагрева. Топку с циркулирующим кипящим слоем в настоящее время оборудуют «воздухкипящий слой» теплообменником, который установлен в обратном потоке частиц золы из сепаратора, и особенностью которого является интенсивная теплоотдача от кипящего слоя к расположенной там поверхности нагрева. Котел с циркулирующим кипящим слоем со внутритопочным сепаратором, При сжигании сланца в кипящем слое серу полностью связывают с золой и поэтому двуокиси серы в уходящих газах практически нет. Таким образом, для связывания серы не нужно ни абсорбент добавлять в топливо, ни чистить уходящие газы от двуокиси серы. Это объясняется высоким мольным соотношением Са/S и тем, что при термическом разложении карбонатных минералов образуется свободная известь, которая является активным связующим серы. Это является серьезным преимуществом технологии сжигания сланца в кипящем слое. При этой технологии сжигания проявляются значительные её 10 отличия от пылевидной технологии сжигания: 1. в температуре в топке, 2. во фракционном составе частиц золы в газоходах за топкой. Очень перспективным считается сжигание твердого топлива в кипящем слое под избыточным давлением. Преимущество этой технологии выражается в том, что энергию газов горения можно полностью преобразовать в полезную работу в газовой турбине и конечным результатом является скачкоообразное увеличение к.п.д. теплосиловой установки. В таких установках с двумя турбинами (паровой и газовой) находит применение термодинамический бинарный цикл. Технология сжигания твердого топлива в кипящем слое под давлением уже нашла значительное применение в нескольких странах. Технология сжигания сланца в кипящем слое под давлением пока отсутствует, но возможности её применения и связанные с этим явления были исследованы на лабораторных установках и пилотной установке класического кипящего слоя тепловой мощностью 1МW. Результаты позволяют сделать вывод, что сжигание в кипящем слое под давлением подходит для сжигания сланца. Особенно важным при этом является то обстоятельство, что при сжигании сланца с высоким карбонатным содержанием карбонатные минералы не разлагаются из-за высокого противодавления углекислого газа СО2 и поэтому при сжигании сланца значительно возрастает количество выделяющейся теплоты горения и снижается эмиссия (выбросы) СО2 в оркужающую среду. И также зола связывает практически полностью серу. 11 Технологическая схема теплосиловой установки с классическим кипящим слоем под избыточным давлением. Технологическая схема теплосиловой установки с цирклирующим кипящим кипящим слоем под избыточным лавлением. 12