Введение Чёрная металлургия России — отрасль ... Она в

advertisement

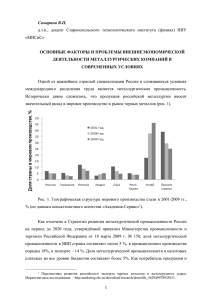

Введение Чёрная металлургия России — отрасль российской металлургии. Она в первую очередь служит базой для развития машиностроения и металлообработки. Продукция черной металлургии находит применение практически во всех сферах современной экономики. Эта отрасль тяжелой промышленности охватывает такие стадии технологического процесса, как добыча, обогащение руд черных металлов, производство огнеупоров, добыча нерудного сырья для черной металлургии, коксование угля, производство чугуна, стали, проката, ферросплавов, вторичный передел черных металлов др. Но основу черной металлургии составляет производство чугуна, стали и проката. Целью данной контрольной работы является рассмотрение значения черной металлургии в экономике страны, признаков и условий размещения, основных металлургических баз России. Тема «Развитие и размещение черной металлургии России» является актуальной, так как по добыче железной руды, выплавке чугуна, производству кокса Российская Федерация занимает одно из ведущих мест в мире. Крупнейшими потребителями продукции черной металлургии являются машиностроение и металлообработка, строительная индустрия, железнодорожный транспорт. Самым тесным образом черная металлургия связана с химической и легкой промышленностью. Чёрная металлургия — основа развития большинства отраслей народного хозяйства. Несмотря на бурный рост продукции химической промышленности, цветной металлургии, промышленности стройматериалов, чёрные металлы остаются главным конструкционным материалом в машиностроении и строительстве. Важной задачей данной контрольной работы является рассмотрение проблем охраны окружающей среды и рационального использования природных ресурсов отрасли, а также выявление направлений развития и размещения черной металлургии в условиях рыночной экономики. Значение черной металлургии в экономике страны Черная металлургия занимает ведущие позиции в экономике страны. На ее долю приходится более 8% общероссийского объема валютной выручки, 7% объема промышленного производства, 5,3% численности персонала, 6,2% основных фондов. Предприятия отрасли обеспечивают до 6% налоговых поступлений в бюджетную систему России, 12,0 млрд. руб. внебюджетные фонды и уступают только - во топливно-энергетическому комплексу. Многие крупные металлургические предприятия в условиях глубокого экономического кризиса являются основой поддержки экономики целых регионов России.1 На протяжении тысячелетий развитие человеческого общества неразрывно связано с использованием железа как основного материала для изготовления орудий труда. В. И. Ленин называл железо одним из фундаментов цивилизации, одним из главных продуктов современной промышленности. Производство железа на территории России известно с древнейших времён. Железные руды плавили вначале в сыродутных горнах, затем (примерно с 9 в.) в специальных наземных печах-домницах с дутьём ручными мехами. Заводское производство чугуна и железа началось в 1632—37, когда близ Тулы был построен первый завод с доменной печью, выплавлявшей до 120 пудов чугуна в сутки. В 1700 было выплавлено около 150 тыс. пудов чугуна. Увеличив за первую четверть 18 в. его выплавку в 5 раз, Россия заняла по производству чёрных металлов 1-е место в мире и до начала 19 в. удерживала его. Однако в последующие годы темп роста Ч. м. снизился, и к 1913 страна занимала лишь 5-е место в мире, а её доля в мировой выплавке чугуна и стали составляла 5,3% Предприятия черной металлургии в соответствии с Указом Президента Российской Федерации от 1 июля 1992 г. N721 "Об организационных мерах по преобразованию государственных предприятий в акционерные общества" и Экономическая география России: Учеб. пособие для вузов,/Под ред. Т.Г.Морозовой. – 2-е изд.,перераб. и доп. – М.:ЮНИТИ-ДАНА, 2001 – 471с. (с.134) 1 планами приватизации были преобразованы в акционерные общества с пакетом акций, принадлежащих государству, которые в ходе дальнейшей приватизации практически полностью реализованы через аукционы. В 1995 г. в частной собственности находилось 64,2% предприятий черной металлургии, доля предприятий с государственной собственностью составляла только 5,4%. Количество предприятий, имеющих смешанную форму собственности (без иностранного участия), составило 26,9%, а с иностранным участием -3,5%. В настоящее время из 315 предприятий отрасли 90,5% являются частными и только 0,8% - с государственной долей собственности. Таблица 1. Темпы роста металлургического производства в 2005-2008 гг Период, г Темп роста металлургического производства, в % к предыдущему периоду. 2005 102,2 2006 107,5 2007 101,8 2008 94,8 Темпы роста отрасли последние два года снизились, при этом в 2008 году падение объемов производства произошло и в натуральном исчислении. Причины замедления роста в меньшей степени вызваны сложившимся кризисом в мировой экономике, так как снижение темпов отмечается уже по результатам 2007 года. Основными видыми производства черной металлургии2 являются: Чугун, Сталь, Готовый прокат черных металлов, Трубы стальные. В общем объеме выпущенного готового проката черных металлов за 2008 год сортовой прокат составил 58,2%, листовой – 40,8% (холоднокатаный листовой – 7 700 тыс. тонн, горячекатаный – 15 400 тыс. тонн). Кризисная ситуация 2008 года сказалась на большинстве предприятий черной 2 Российский статистический ежегодник. 2008/Статистический сборник/Росстат.-М.,2008 (с.421) металлургии. Так, Магнитогорский металлургический комбинат - один из крупнейших комбинатов России, относящийся к Уральской металлургической базе, снизил в 2008 году объемы выпуска готового проката на 10,6% по отношению к 2007 г. (на 4,1% к 2006 г.). Стоит отметить и тот факт, что к февралю 2009 г. на комбинате произошло сокращение 2 тысяч работников. Как и в производстве проката, выпуск труб из стали сократился на всех основных российских заводах, за исключением ОАО «Северский трубный завод», на котором в конце 2008 года открыли электросталеплавильный цех. В 2008 г. завод выпустил 6,55 млн. тонн стальных труб (на 3,2% выше показателей 2007 г.). Выпуск чугуна и доменных ферросплавов, стали за 2008 год также меньше показателей предыдущего периода. По отношению к 2007 году объемы производства 2008 года составили 93,7% и 94,9% соответственно. Районообразующая роль черной металлургии Предприятия, выпускающие чугун, сталь и прокат, относятся к металлургическим предприятиям полного цикла. Собственно металлургическим циклом является производство чугуна, стали и проката. Черная металлургия с полным технологическим циклом служит важным районообразующим фактором. В размещении черной металлургии полного цикла большую роль играет сырье и топливо, особенно велика роль сочетаний железных руд и коксующихся углей. Особенностью размещения отраслей является их территориальное сосредоточенны, несовпадение, в основном, так в как запасы европейской железной части, а руды топлива - преимущественно в восточных районах России. Комбинаты создают у сырьевых (Урал) или топливных баз (Кузбасс), а иногда между ними (Череповец). При размещении учитывают также обеспечение водой, электроэнергией, природным газом. Металлургия полного цикла, передельная и "малая" отличаются друг от друга по условиям размещения. Для размещения первой особенно большое значение имеют сырье и топливо, на них приходится 85-90% всех затрат по выплавке чугуна, в том числе примерно 50% на кокс и 35-40% на железную руду. На 1т чугуна требуется 1,2-1,5т угля (с учетом потерь при обогащении и коксовании), 1,5т железной руды, свыше 0,5т флюсовых известняков и до 30м3 оборотной воды. Это подчеркивает важность взаимного транспортногеографического положения сырьевых и топливных баз, источников водоснабжения и вспомогательных материалов. Топливно-сырьевая база черной металлургии России Главное направление развития черной металлургии в перспективе улучшение качества и увеличение выпуска более эффективных видов продукции. Это будет достигнуто благодаря: - опережающему росту сырьевой базы, повышению содержания железа, марганца и хрома в концентратах, освоению технологии обогащения окисленных железных кварцитов; изменению пропорций между способами выплавки стали в пользу электросталеплавильного кислородно-конвертерного переделов при абсолютном и сокращении мартеновского способа; - совершенствованию структуры прокатного производства путем опережающего роста выпуска холоднопрокатного листа, проката упрочняющей термической обработкой, фасонных и с высокоточных профилей проката, экономичных и специальных видов стальных труб, в том числе многослойных труб для газопроводов; - применению прогрессивных прямым восстановлением железа технологий, из руд, особенно в развитием металлургии, специальных переплавов и внепечной связи с порошковой обработки стали, непрерывной разливки стали; - более полному использованию лома черных металлов и металлосодержащих отходов. Выпуск готового проката будет увеличиваться без роста производства чугуна. Намечено улучшить структуру металлопродукции путем производства листового проката, проката из низколегированной стали и с упрочняющей обработкой. Планируется расширить производство труб для нефте- и газопроводов. Черная металлургия имеет следующие особенности сырьевой базы: - сырье характеризуется относительно большим содержанием полезного компонента - от 17% в сидериновых до 53-55% в магнетитовых железняках. На долю богатых руд приходится почти пятая часть промышленных запасов, которые используются для обогащения; - разнообразие сырья в видовом отношении сульфидное, окисленное и др.), что дает (магнетитовые, возможность использовать разнообразную технологию и получать металл с самыми различными свойствами; - различные условия добычи (как шахтная, так и открытая, на долю которой приходится до 80% всего добываемого в черной металлургии сырья); - использование руд, сложных по своему составу (фосфористые, ванадиевые, титаномагнетитовые, хромистые и др.). При этом более 3/5 составляют магнетитовые, что облегчает возможность обогащения. Произошли структурные сдвиги в производстве стали. В настоящее время основной способ выплавки стали - мартеновский. На долю кислородно- конвертерного и электросталеплавильного способов приходится только около 1/2 общего объема производства. Изменения в черной металлургии обусловлены ростом производства металлических порошков, использование которых дает возможность улучшить качественных характеристики выпускаемой продукции, снизить её трудоемкость и металлоемкость. Исключительно важно освоение в промышленных масштабах технологии получения железа из руд методом прямого восстановления, которое доменное к тому же является производство. значительно менее энергоемким, чем На территории Курской магнитной аномалии (КМА) в настоящее время действует Оскольский электрометаллургический комбинат, проектная мощность которого 5 млн.т металлизированных окатышей и 2,7 млн.т проката в год. Характерной тенденцией развития черной металлургии является сосредоточение добычи металлургического сырья на самых крупных и выгодных по условиям эксплуатации месторождениях при широком развертывании открытого способа с последующим обогащении железных руд, а также производством металлизированных окатышей. Основными сырьевыми базами черной металлургии будут в перспективе КМА в европейской зоне, Ангаро-Илимский и Алданский бассейны - в восточных районах. В настоящее время соотношение затрат на сырье и топливо показывает, что предприятия, расположенные вблизи источников железных руд и пользующиеся привозным топливом, при прочих равных условиях способны давать более дешевый металл по сравнению с теми предприятиями, которые находятся у источников коксующегося угля и работают на привозном сырье. Однако практически размещение металлургического производства в одинаковой мере зависит как от сырьевого, так и от топливно-энергетического фактора, что подтверждается опытом нашей страны. В СССР черная металлургия, являясь основой формирования многих промышленных комплексов, притягивает к себе различные топливоемкие производства (химия, электроэнергетика, промышленность строительных материалов и др.). Поэтому наряду с районами распространения железных руд она находит благоприятные предпосылки и в пределах угольных районов. Черная металлургия полного цикла тяготеет в зависимости от экономической целесообразности к источникам сырья (Урал, центральные районы европейской части), топливным базам (Донбасс, Кузбасс). В отдельных случаях целесообразно территориальное расчленение едимого металлургического цикла путем размещения производства чугуна и стали вблизи источников сырья, а производство проката с изделиями четвертого передела (гнутые профили, листовая сталь с различными покрытиями, ленты и др.) - в районах концентрированного потребления готовой продукции. Передельная металлургия ориентируется в основном на источники вторичного сырья (отходы металлургического производства, отходы от проката, амортизационный лом) и на места потребления готовой продукции, поскольку накапливается в наибольшее районах развитого количество металлического машиностроения. взаимодействует с машиностроением "малая" металлургия. Ещё лом теснее Особыми чертами размещения отличается производство ферросплавов и электросталей. Ферросплавы - сплавы железа с легирующими металлами (марганец, хром, вольфрам, кремний и др.) - получают в доменных печах и электротермическим способом. В первом случае - на металлургических предприятиях полного цикла, а также с двумя (чугун - сталь) или одним (чугун) переделом, во втором - на специализированных заводах. Электротермическое производство ферросплавов из-за высоких расходов электроэнергии (до 9 тыс.кВт*ч на 1т продукции) оптимально в районах, где дешевая энергия сочетается с ресурсами легирующих металлов. Производство электросталей развито близ источников энергии и металлического лома. Факторы размещения предприятий черной металлургии. На территориальную организацию черной металлургии влияет ряд факторов. 1. Концентрация производства. 2. Производственное комбинирование. Объединение на одном предприятии нескольких взаимосвязанных производств различных отраслей. 3. Материалоемкость производства. 4. Высокая энергоемкость. 5. Высокие затраты трудовых ресурсов на отечественных металлургических предприятиях 6. Предприятия черной металлургии с полным технологическим циклом выступают мощным районообразующим фактором. 7. Все более широкое распространение новых направлений. Сложившееся размещение предприятий черной металлургии показывает, что при значительной территориальной сосредоточенности производства большинство районов страны использует металл, выплавляемый на Урале. Для черной металлургии характерно сильно развитое производственное комбинирование. Особенно большую выгоду дает комбинирование металлургического передела с коксованием угля. Поэтому преобладающая часть всего кокса выпускается металлургическими заводами. Современные крупные предприятия черной металлургии по характеру внутренних технологических связей представляют собой металлурго-энергохимические комбинаты. Комбинаты - основной тип предприятий черной металлургии большинства индустриально развитых стран. Предприятия с полным циклом дают свыше 9/10 чугуна, около 9/10 стали и проката. Кроме того, есть заводы, выпускающие чугун и сталь, сталь и прокат (включая трубные и метизные заводы), а также раздельно чугун, сталь и прокат. Предприятия без выплавки чугуна относят к так называемой передельной металлургии. Особую группу по технико-экономическим параметрам составляют предприятия с электротермическим производством стали и ферросплавов. Существует "малая металлургия" - производство стали и проката на машиностроительных заводах. Характеристика металлургических баз России. На территории России выделяются три металлургические базы Центральная, Уральская, Сибирская. Эти металлургические базы различаются масштабами; специализацией и структурой производства; транспортногеографическим положением, обеспеченностью сырьевыми и топливноэнергетическими ресурсами, характером размещения предприятий, уровнем развития концентрации и комбинирования, технико-экономическими показателями выплавки металла и др. признаками. Уральская металлургическая база является самой крупной в. На долю Уральской металлургии приходится 52% чугуна, 56% стали и более 52% проката черных металлов от объемов, производимых в масштабах бывшего СССР. Урал пользуется привозным кузнецким углем. Собственная железорудная база истощена, поэтому значительная часть сырья ввозится из Казахстана (Соколовско-Сарбайское месторождение), с Курской магнитной аномалии и Карелии. Укрепление сырьевой базы связано с освоением титаномагнетитов (Качканарское месторождение) и сидеритов (Бакальское месторождение), на которые приходится 3/4 запасов железных руд. Первые уже вовлечены в разработку (Качканарский ГОК). На Урале сформировались крупнейшие центры черной металлургии (Магнитогорск, Челябинск, Нижний Тагил, Новотроицк, Екатеринбург, Серов, Златоуст и др.). При значительном развитии передельной металлургии главную роль играют предприятия с полным циклом. Они расположены в основном вдоль восточных склонов Уральских гор. На западных склонах в большей мере представлена передельная металлургия. Концентрация производства на Урале высокая. Преобладающую часть черных металлов дают предприятия -гиганты (Магнитогорск, Челябинск, Нижний Тагил), которые возникли в годы индустриализации в составе УралоКузнецкого комбината (УКК). Вместе с тем на Урале сохранилось много мелких заводов (хотя и реконструированных), выпускающих свыше 1/10 чугуна и стали, и более 1/5 всего проката. Видное место занимает производство ферросплавов доменным (Чусовой) и электротермическим (Серов, Челябинский) способами, трубопрокат (Первоуральск, Челябинск). Кроме того, Урал - единственный район, где выплавляются природнолегированные металлы (Новотроицк). Центральная металлургическая база - район раннего развития черной металлургии, где сосредоточены крупнейшие запасы железных руд. Центр, будучи старым районом черной металлургии развивался сравнительно недавно в двух, не связанных между собой, направлениях: первое - выплавка литейного чугуна и доменных ферросплавов (Тула, Липецк), второе производство стали и проката главным образом из металлического лома (Москва, Электросталь, Нижний Новгород и др.). Черная металлургия Центра полностью зависит от привозного топлива (донецкий уголь или кокс). Ресурсы сырья, представленные месторождениями КМА, практически не ограничивают производство. Большое значение имеет металлический лом. Почти вся железная руда разрабатывается открытым способом. Наряду с богатыми рудами в массовом количестве добывают железистые кварциты (Лебединский, Михайловский и Стойленский ГОКи). Осваивается Яковлевское месторождение богатых руд. КМА служит источником сырья не только для заводов Центра, она дает его и ряду предприятий Урала, Юга, а также Севера. В пределах КМА возникло особенно перспективное здесь производство металлизированных окатышей. На этой основе развивается электрометаллургия без доменного передела (Оскольский комбинат). Создано производство холоднокатаной ленты (Орловский сталепрокатный завод). Металлургическая база Сибири как металлургическая база России находится в процессе формирования. На долю Сибири и Дальнего Востока приходится примерно пятая часть производимых в России чугуна и готового проката и 15% стали. Современное производство представлено двумя мощными предприятиями с полным циклом - Кузнецким металлургическим комбинатом и Западно-Сибирским заводом (Новокузнецк), и несколькими передельными заводами (Новосибирск, Гурьевск, Красноярск, ПетровскЗабайкальский, Комсомольск-на-Амуре), а также заводом ферросплавов (Новокузнецк). Сырьевой базой служат железные руды Горной Гиории, Хакасии и Ангаро-Илимского бассейна (Кормуновский ГОК). Топливная база - Кузбасс. Черная металлургия Сибири и Дальнего Востока ещё не завершила своего формирования. Поэтому на основе эффективных сырьевых и топливных ресурсов в перспективе возможно возникновение новых центров черной металлургии, в частности Тайшетского завода на кузнецких углях и ангаро-илимских рудах, а также Барнаульского завода для передела лисаковских бурых железняков с получением насыщенных фосфором шлаков, что важно для удовлетворения потребностей Сибири в минеральных удобрениях. На Дальнем Востоке перспективы развития черной металлургии связаны с созданием предприятия полного цикла с использованием коксующихся углей Южно-Якутского бассейна. Экологические проблемы черной металлургии Все более актуальными проблемами развития регионов добычи железных руд и руд цветных металлов становятся ресурсосбережение и охрана окружающей среды, рациональное природопользование. Значительные земельные площади заняты зонами отвала. Рекультивация на большей части участков не ведется. Треть ежегодной величины ущерба от изъятия земель приходится на недополучение сельскохозяйственной продукции с этих земель. Отвалы и шлакоотстойники становятся к тому же очагами постоянного пыления, загрязняющего атмосферу и земельные угодья. Темпы восстановления нарушенных земель и возврата их в народное хозяйство еще низки, и площади некультивированных земель растут. Вредные выбросы горнопромышленных предприятий негативно воздействуют на состояние воздуха, растительности и почв. Самым загрязненным местом на земле норвежские экологи называют Кольский полуостров с его заводами. Город, источающий самое большое количество загрязнений на единицу площади - Норильск. Выбросы его ГОК достигают США и Канады. Вредные выбросы предприятий Южного Урала отмечены на территории Казахстана. Вместе с тем западные воздушные потоки приносят на территорию России кислотные осадки из европейских стран, особенно из Польши, Чехии, Германии, Украины и Беларуси. Так, в 1993 г. в России выпало 405 тыс т соединений серы, принесенных с Украины, преимущественно из ДнепровскоКриворожского промышленного района, Харьковской области и Донбасса. Заключение Серьезнейшими проблемами черной металлургии являются старение основных фондов (износ более 50%) и необходимость развития сырьевой базы. На решение данных проблем требуются значительные инвестиции, причем, как правило, на длительный срок. Предприятиям отрасли, в основном, приходилось инвестировать собственные средства, в первую очередь, из прибыли, полученной в период роста. Следует отметить, что на поступательное развитие отечественной металлургии повлияла не только благоприятная конъюнктура внешнего рынка, но и принимаемые государством меры по развитию металлургического комплекса, в частности одобренный в 2002 году Правительством Российской Федерации «Комплекс мер по развитию металлургической промышленности Российской Федерации на период до 2010 года».3 В нем определены цели, задачи и приоритеты развития отечественной металлургии с учетом необходимости обеспечения эффективного участия России в международном разделении труда, удовлетворения потребностей внутреннего рынка. Основными направлениями реализации Комплекса мер являются: - защита отечественных производителей; - стимулирование внутреннего металлопотребления; - создание условий для инновационного развития металлургии; - развитие сырьевой базы металлургической промышленности; - совершенствование тарифной политики естественных моно-полий; - сокращение неэффективных производственных мощностей в металлургии. Известно, что более 70% металлургических предприятий являются градообразующими, только на крупнейших десяти предприятиях черной металлургии трудятся более 300 тысяч человек. Поэтому проблемы металлургии – это проблемы не только собственников и руководителей предприятий, но и проблемы государства. 3 http://www.minprom.gov.ru/activity/metal/strateg/2 СТРАТЕГИЯ РАЗВИТИЯ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ РОССИИ НА ПЕРИОД ДО 2020 ГОДА Список использованной литературы. 1. Экономическая география России: Учеб. пособие для вузов,/Под ред. Т.Г.Морозовой. – 2-е изд.,перераб. и доп. – М.:ЮНИТИ-ДАНА, 2001 – 471с. (с.134) 2. Российский статистический ежегодник. 2008/Статистический сборник/Росстат.-М.,2008 3. Экономическая география России: Учебник / Под общей ред. акад. В.И. Видяпина. - М.: ИНФРА-М, Российская экономическая академия, 2000.- 533 с. - (Высшее образование). (с. 75-78) 4. Экономическая география. учебное пособие /под ред В.П. Желтиков. Ростов-на-Дону изд. «ФЕНИКС» 2001г. 5. "Размещение производительных сил" под ред. В.В.Кистанова, Н.В.Копыелова, М.:1994. Ресурсы Интернет: 1. http://www.minprom.gov.ru/activity/metal/strateg/2 СТРАТЕГИЯ РАЗВИТИЯ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ РОССИИ НА ПЕРИОД ДО 2020 ГОДА 2. http://ru.wikipedia.org/wiki/Черная_металлургия