- Лесопильная рама Морозовка

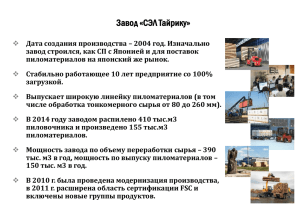

advertisement

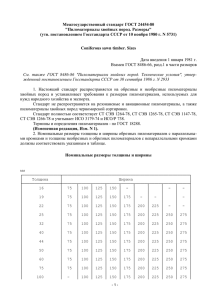

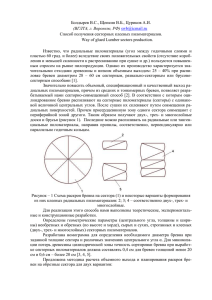

Лесопильный тупик Человечество родилось в древесном мире и продолжает жить в нём, научившись использовать древесину во всевозможных видах. Наиболее древний способ использования древесины это строительные брёвна и пиломатериалы при котором наиболее полно сохраняются свойства древесины. Российские лесопильные заводы, приспособленные к выпуску в основном хвойных пиломатериалов транспортной влажности по ГОСТ 26002-83Э, ГОСТ9302-83Э и ГОСТ 8486-86, имели гарантированный сбыт продукции через Союзлесоэкспорт и государственную торговлю, обеспечивалась рентабельность предприятий и лесопильной отрасли в целом. Цена пиломатериалов при поставке на экспорт в 1985 г. составляла 164 $ за кубометр. Разрушение торгового монополиста в лице Союзлесоэкспорта и дефолт 1998 г. привели на рынок десятки и даже сотни предприятий – экспортёров пиломатериалов, которые по известным причинам уронили цену до 120 $ за кубометр. Даже некоторый рост цены на пиломатериалы в 2006 г. не должен успокаивать владельцев предприятий – рост тарифов естественных монополий вернет всех на исходные позиции. В этих условиях даже современное лесопильное оборудование, независимо от его вида: рамное, ленточнопильное, фрезернопильное, вряд ли решит проблемы рентабельности, нормальной прибыли, способности противостоять капризам рынка и внешним факторам. Современное высокопроизводительное фрезернопильное оборудование со своей жёсткой технологией, повышенными требованиями к пиловочному сырью, но низким выходом пиломатериалов (см. рис. 1) может иметь более низкую рентабельность, чем оборудование с более мягкой – нетребовательной к сырью технологией. Отечественные лесопильные заводы, предназначенные для обеспечения экспортных поставок и нужд народного хозяйства, построены по одному технологическому решению, с большей или меньшей степенью механизации основных технологических операций. Основными показателями при этом считались мощности по распиловке, а остальное постепенно пристраивалось к лесопильному цеху. В результате даже на самых мощных предприятиях имеем большую разбросанность цехов, сложные внутризаводские транспортные связи большой протяжённости. При производстве в рамных цехах каждый кубометр пиловочного сырья даёт 0,27 м3 отходов, требующих утилизации и 0,22 м3 щепы, требующей реализации на рынке хотя бы с 5процентной рентабельностью, а при фрезернопильном 3 оборудовании образуется 0,26 м щепы. Но следует заметить, что распределение щепы по фракциям достаточно полно не проводилось, и величина 0,26 м3 отражает сокращение выхода пиломатериалов, а не количество товарной щепы. Где же выход из всё возрастающих затрат при производстве пиломатериалов транспортной влажности? Если рассмотреть, какая технологическая операция делает древесину товаром с высокой добавленной стоимостью, то мы увидим, что этой операцией является – сушка древесины. Сушите окорённые брёвна до 8 % влажности, а технически это возможно, и они будут на рынке гораздо дороже пиломатериалов по ГОСТ26002-83Э. Производство изделий из древесины через производство обрезных пиломатериалов влечёт за собой увеличение: расхода сырья, живого труда, транспортных и энергетических услуг. Поэтому для повышения эффективности лесопильных предприятий необходимо, прежде всего, увеличить мощности сушильного и котельного хозяйства. Перевести ряд потоков на распиловку в развал, причём тонкие боковые доски объединять в одну группу и укорачивать острый обзол по длине внутренней боковой доски. Такое построение технологии распиловки резко сокращает количество сырых отходов: кора, опилки, горбыль полностью утилизируются в котельной. Центральные и боковые необрезные доски сортируются и укладывается в сушильные штабели. После сушки и кондиционирования необрезные доски поступают в цех обработки сухих пиломатериалов, где производят погонажные изделия, мебельный щит, столярный щит, оконный брус, мебельные заготовки – всё что продаётся не только в м3, но и в м2, и просто метрах. Все отходы переработки сухих пиломатериалов отправляются на участок производства пеллет. Пеллеты – это товар, ликвидность которого очень быстро возрастает после почти ежегодного повышения цен на природный газ и электроэнергию. Если принять, что для производства 1 тонны пеллет необходимо 3…3,5 м3 древесных отходов, при стоимости первых 150 $ за тонну, цена реализации опилок при этом составит 30…40 $ за кубометр. Возможно использование большей части производимых пеллет на собственные нужды, особенно при выработке собственной электроэнергии. Низкий уровень заработной платы в России нивелирует эффективность высокопроизводительных автоматизированных дорогих лесозаводов и старых с их многолюдными технологиями середины прошлого века. Поэтому замена старого оборудования новым высокопроизводительным, то есть интенсивный путь развития предприятия, может не дать должного эффекта в будущем. Экстенсивный путь, связанный с расширением видов товарной продукции, резким снижением энергопотребления и материалоёмкости, есть верное направление выхода из лесопильного тупика и верный ответ современным условиям рынка. Несомненно, что реализация этого пути сложнее, чем первого, поскольку осваивать новые технологии производства и менеджмента труднее, чем новое лесопильное оборудование. Ни одна страна в мире не перевозит пиломатериалы на расстояние до ближайшего порта 5000 км за 200 $ кубометр, а мы лучшую ангарскую сосну за меньшую цену! К древесине нужно относиться бережно, она возобновляема, но не бесконечно. Главный конструктор ООО «МОРОЗОВКА» В.М. Крылов Выход обрезных пиломатериалов (камеральные распиловки) 70,0 Выход пиломатериалов, %% R-200 (1) R-200(2) и ФБС 60,0 Р-75 50,0 40,0 30,0 12 14 16 18 20 R-200 (1) 33,0 43,3 45,8 52,0 51,8 R-200(2) и ФБС 50,0 48,7 51,1 52,0 51,8 50 51,7 53,6 61,1 63,4 Р-75 Рис. 1 Диаметр, см