Литье в силиконовые формы на примере изготовления якоря

advertisement

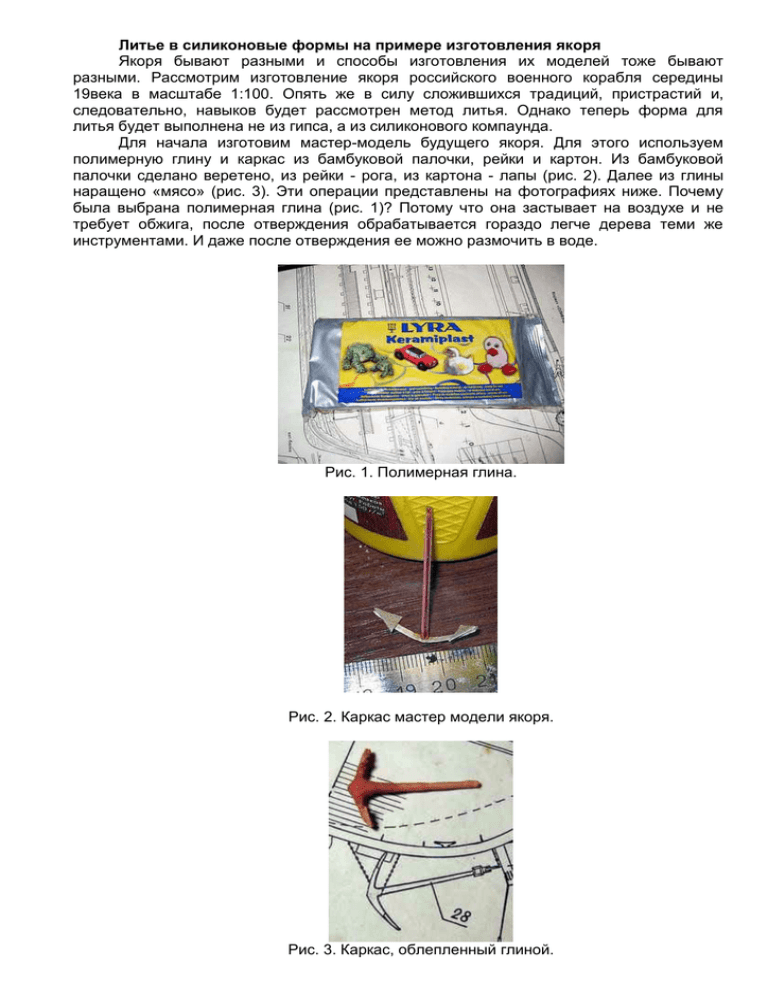

Литье в силиконовые формы на примере изготовления якоря Якоря бывают разными и способы изготовления их моделей тоже бывают разными. Рассмотрим изготовление якоря российского военного корабля середины 19века в масштабе 1:100. Опять же в силу сложившихся традиций, пристрастий и, следовательно, навыков будет рассмотрен метод литья. Однако теперь форма для литья будет выполнена не из гипса, а из силиконового компаунда. Для начала изготовим мастер-модель будущего якоря. Для этого используем полимерную глину и каркас из бамбуковой палочки, рейки и картон. Из бамбуковой палочки сделано веретено, из рейки - рога, из картона - лапы (рис. 2). Далее из глины наращено «мясо» (рис. 3). Эти операции представлены на фотографиях ниже. Почему была выбрана полимерная глина (рис. 1)? Потому что она застывает на воздухе и не требует обжига, после отверждения обрабатывается гораздо легче дерева теми же инструментами. И даже после отверждения ее можно размочить в воде. Рис. 1. Полимерная глина. Рис. 2. Каркас мастер модели якоря. Рис. 3. Каркас, облепленный глиной. Рис. 4. Мастер модель почти готова. Рис. 5. Готовая мастер модель. Глина обточена в соответствии с чертежом и покрыта лаком. Далее приступаем к изготовлению формы из двухкомпонентного компаунда «Пентаэласт 710». Принципы изготовления формы те же, что и при изготовлении формы из гипса: 1) вдавливаем нашу мастер-модель на половину в пластилин (рис. 6); 2) из того же пластилина делаем литник и несколько воздухоотводов (рис. 6); 3) делаем ограждение, например, из картона глянцевой поверхностью внутрь (рис. 6); 4) смазываем внутренние поверхности ванночки специальным разделителем. Рис. 6. Мастер-модель утоплена на половину в пластилин. 5) в соответствии с инструкцией готовим смесь компаунда – на 100 весовых частей основы 4 части катализатора (рис. 7); Рис. 7. Первая половина формы. 6) тоненькой струйкой выливаем получившуюся массу в ванночку, причем лить лучше не на саму мастер модель, а ближе к какому-либо краю. Тогда растекающаяся масса, постепенно заполняя площадь ванночки, выдавит весь воздух и пузырьков на форме не будет. Масса очень текуча, поэтому воздух, попавший в нее во время перемешивания, постепенно сам выйдет наружу. Сохнет материал не так быстро как гипс ~ до нескольких часов (в зависимости от соотношения катализатора и основы). Зато после застывания он сразу готов к использованию. 7) после застывания повторяем процедуру для второй половинки формы (рис. 8); Рис. 8. Заполнение второй половинки формы. 8) обязательно смазываем первую половину формы и мастер модель разделителем; 9) опять заливаем смесь и ждем, пока она застынет; 10) разнимаем половинки формы и ножницами срезаем излишки материала. Итак, форма готова. Теперь нужно подготовить ее к использованию. Каучук является материалом с плохой смачиваемостью поверхности, а это приводит к тому, что отливки получаются с недоливами и так называемыми обратными пузырями (впадинами). Для того, чтобы избежать этого, рабочую поверхность половинок формы смазывают графитом мелкого помола (рис. 9). Его можно получить из грифеля карандаша или графитового сердечника батарейки путем натирки его на мелкой наждачной бумаге. Рис. 9. Две половинки формы покрыты графитом и готовы к использованию. Теперь можно приступать непосредственно к литью. В инструкции к компаунду написано, что он предназначен для литья с рабочей температурой расплава 200 градусов (или 250 при ограниченном числе отливок). Поэтому в качестве материала для литья в форму из «Пентаэласт 710» можно использовать сплавы олово + свинец (ПОС60), сплав Вуда, сплав Розе (рис. 10). Рис. 10. Готовая отливка. Полученную отливку при необходимости обрабатываем как обычно при помощи надфилей, шкурки и т.п. (рис. 11). Рис. 11. Отливки, освобожденные от приливов. Теперь необходимо получить черный цвет. Есть несколько путей. Первый и самый простой – покрасить матовой черной краской, например акриловой (в данном случае аэрозолем) и покрыть матовым лаком. Второй способ более трудоемкий и требующий больше времени. Сначала медним отливку в гальванической ванне рис. 12. Тут не требуется блестящих поверхностей и поэтому нам достаточен очень тонкий слой меди и цвет роли не играет (в данном случае получился коричневый). Рис. 12. Отливка покрыта медью. Черный цвет будем получать путем химического окрашивания омедненной отливки. Для этого готовим еще один состав. Готовится он очень просто – для этого необходимо 5 грамм медного купороса и 0,5 грамма перманганата калия (марганцовки) на 100 мл воды. Теперь просто опускаем омедненную отливку в этот раствор на сутки и получаем почти готовый якорь – осталось только покрыть его матовым лаком и сделать шток из дерева. На мой взгляд, якорь, окрашенный химически, выглядит гораздо натуральнее того, что окрашен красками (рис. 13). Тут уж каждый сам волен выбирать то, что ему по вкусу. Рис. 13. Сверху якорь окрашенный химическим способом, снизу краской. Оба покрыты акриловым лаком Dekor APA. Рекомендации: - Мастер модель после окончательной механической обработки лучше покрыть каким-либо лаком или покрасить нитроэмалью; - Пластилин лучше использовать не детский, а архитектурный – он менее жирный и работать с ним приятнее; - Компаунд лучше разводить в пластиковой коробочке из-под йогуртов и т.п. (чтобы не жалко было выкинуть после использования); - Основу дозировать можно таким образом: на баночке детского йогурта (емкость 100мл) нанести шкалу с шагом 10мл. Шкалу можно отмерить водой и шприцом. Почему можно мерить по объему, когда в инструкции написано про весовые части? Потому что масса основы в ведерке 1кг и объем ведерка 1л (написано на дне). Тоже и с катализатором – в банке объемом 50мл прилагается 50грамм катализатора. Поэтому и сам катализатор при смешивании с основой отмеряем шприцом; - Первые 10-15 минут жизни компаунд очень текуч и заполняет практически все щели (до 0,2 мм на глубину 2-3мм) и вмятины, поэтому поверхность мастер-модели необходимо делать как можно более гладкой. Также при изготовлении уже второй половинки формы нужно очень четко следить за тем, чтобы модель плотно сидела в 1-й половинке и чтобы пластилиновые литники тоже были четко пригнаны к первой половинке формы; - Толщину половинок формы лучше делать не менее 1-1,5 см (а то при литье будет горячо рукам). Если выплавляемая модель велика и есть желание сэкономить компаунд, то можно сделать тонкие половинки из него и нормальный саркофаг из гипса поверх компаунда; - Компаунд – материал с малой теплоемкостью, поэтому металл внутри формы остывает гораздо медленнее, чем в гипсе. Не торопитесь раскрывать форму – подождите 1,5-2 минуты после заливки металла внутрь ( в зависимости от размера отливки – чем больше отливка, тем дольше ждать); - Если поверхность получилась пористая, (использование сплава Вуда дает такую поверхность), то перед омеднением ее необходимо разгладить при помощи стальной иголки или нерабочей стороной тонкого сверла, проволакивая им по поверхности отливки; - Реактивы лучше использовать химически чистые – из лаборатории или магазина хим. реактивов. Также не поленитесь и дойдите до более и менее нормального автомагазина и купите дистиллированную воду. Материалы, использованные для изготовления якорей: - Деревяшки и картон для каркаса мастер-модели; - Полимерная глина для «мяса» мастер-модели; - Двухкомпонентный компаунд «Пентаэласт 710» + катализатор ~70грамм; - Разделитель для компаунда; - Припой ПОС-60 (сплав Вуда, сплав Розе); - Электролит для омеднения (100мл): медный купорос, едкий натр, сахарный песок; - Электролит для чернения (100мл): медный купорос, марганцовка; - Лак акриловый в аэрозольном баллоне Изготовление формы для литья металла Для литья миниатюр из металла классической является разборная двухчастевая форма – гипсовая или силиконовая. Опыт работы с такого типа формами позволяет перечислить и ее недостатки: относительно большое количество силикона требуется на изготовление каждой из двух половинок, время на вулканизацию силикона 8-12 часов для каждого слоя силикона при комнатной температуре, а когда таких слоев три, то изготовление двух половинок силиконовой формы занимает двое суток. И главный недостаток – облой – металл, попадающий в промежуток между двумя половинками формы. Кто лил, тот знает, насколько трудно порой бывает получить отливку, на которой незаметна и точно совпадает линия облоя. Метод изготовления формы, который я хочу продемонстрировать, позволяет успешно преодолеть все три трудности и позволяет в домашних условиях получить качественные формы и, следовательно, качественные фигурки. Рис.1. В качестве примера взята 28мм мастер-модель эльфа для игры Блад Боул, изготовленная из эпоксидного патти Квик-Вуд. Часть первая. Подготовка модели. Перед началом изготовления формы надо подготовить саму модель. Во-первых, поставить модель на литник и выпор. Модели, которые я леплю сам, имеют проволочный каркас ног, концы проволоки я и использую для изготовления литника (кусок такой проволоки хорошо виден на первом фото). Итак, литник, имеет коническую форму, выпор – всего один, не слишком толстый – к другой ноге. Если трудно поставить отдельно литник и выпор, то иногда можно обойтись и без выпора вовсе. Далее вся конструкция устанавливается и приклеивается на картонное основание. Во-вторых, чтобы впоследствии легко отделить модель от силикона, я прокрашиваю модель тонким слоем акрилового металлика либо каким-нибудь нитро аэрозолем. Если ваша мастермодель металлическая, то рекомендую тонировать именно нитро, а если пластмассовая, эпоксидная или из «грин стафа» (зеленки), то вполне подойдет акриловый металлик. Почему именно металлик? По опыту – он легче всего отделяется, и при этом его можно нанести достаточно тонким слоем. Необходимо обратить внимание на то, чтобы краской были покрыты и все поднутрения (в другой литературе встречаются названия «андеркаты» или «отрицательные углы»). Третий этап – необязательный, но очень рекомендуемый – начертить фломастером воображаемую линию раздела половинок формы – это очень поможет впоследствии сделать точный разрез силиконовой оболочки. Вторая часть. Силиконовый кокон и каменный гроб. Начинаем накладывать силикон слой за слоем. Первый слой требует большого внимания и терпения. Задача – внести силикон во все щели, щелочки и углубления. Силикон – материал довольно капризный и по своей воле туда не полезет, поэтому я беру маленькую капельку силикона и углубление за углублением вношу его туда, снова и снова проверяя, не забыл ли я еще какую щелочку. Уже наложенный силикон можно придавить влажным пальцем. Я предпочитаю работать с прозрачным силиконом еще и по той причине, что можно видеть, не образуются ли пузырьки воздуха под слоем силикона. В конце этого этапа работы наша модель должна быть целиком покрыта тонким, желательно менее миллиметра слоем силикона. На снимке – модель подготовлена к началу изготовления собственно формы. Видны литник, выпор, видна и линия разреза, по крайней мере, на ногах. На голове ее не ищите – ее там нет. Разрез будет доходить только до кончиков пальцев левой руки и до верхнего полюса мяча. Вся модель установлена на основании. Рис. . Вот так, капля за каплей вносится силикон во все «проблемные» места. Наложен первый слой силикона... Далее мы должны дать силикону высохнуть. Время на высыхание может быть разным у разных видов силиконов, но в большинстве случаев следующий слой силикона можно накладывать часов через восемь. И никогда не накладывайте следующий слой, пока не высох предыдущий! После того, как первый слой силикона высох, еще раз внимательно осмотрите «кокон», если нет никаких проплешин в слое силикона, то едем дальше! Если есть, то заполните недостатки силиконом и все равно едем дальше! А дальше – второй, третий и дальше, сколько надо. Эти слои должны плотно укутать модель в единый кокон уже без всяких под внутрений. Насколько он должен быть толстым? Скажем так – лишний слой силикона ему не повредит, зато слишком тонкий слой может привести к деформациям при литье, особенно в месте разреза формы. На демонстрируемой здесь модели силикон наложен четырьмя слоями и в отдельных местах я положил еще один дополнительный пятый слой. Когда закончено наложение силикона, то лишний картон подставки обрезается. Рис. Три слоя... Рис. Полностью готовая оболочка. Теперь мы имеем силиконовую мумию из которой еле просвечивает наша модель. Пришло время построить «каменный гроб». Я делаю опалубку из деталей конструктора «Лего», развожу гипс и заливаю первую половинку гробика, до половины утапливаю в гипсе кокон, жду. Изготовление опалубки и первая половинка «гроба». Обратите внимание на резиновую чашку для разведения гипса. Исключительно удобная в работе вещь, ветеран производства. Изначально – это стоматологический инструмент, но также может быть изготовлена и из половинки резинового мяча. Работая с одной и той же емкостью для разведения гипса, со временем учишься дозировать воду и гипс «на глаз», чтобы не было слишком много отходов, а после работы очистить от застывшего гипса – просто вывернув ее наизнанку. Рис. Когда гипс застывает, что определяется по его нагреванию, передвигаю опалубку выше, но ни в коем случае не вынимайте кокон из гипса! Затем надо не забыть смазать поверхность гипса чем-нибудь, чтобы потом половинки гипса разделить. Никаких специальных смесей! Жидкость для мытья посуды или жидкое мыло подойдет. Разводим вторую порцию гипса и заливаем ее в опалубку. Снова ждем до нагревания гипса. Когда гипс затвердел, снимаем опалубку, разделяем половинки «гроба» и вынимаем мумию. Рис. Часть третья. Хирургическая. К этому моменту мы уже имеем полностью изготовленную литьевую форму. Теперь дело за малым – вынуть модель из формы и прографитить литьевую поверхность. На самом деле вскрытие силикона и вынимание модели – самая ответственная операция, поэтому подойти к ней надо очень серьезно. Махать ножом – это вам не силикон размазывать. Во-первых, я очень рекомендую взять совершенно новое лезвие скальпеля. Во-вторых, не торопясь, осмотрите мумию и вспомните или попробуйте аккуратно найти ту линию разреза, которую мы рисовали при подготовке модели. И только продумав, как должен пойти разрез – начинайте. Резать надо не торопясь, понемногу, но «твердой рукой». Начинайте проводить разрезы, ориентир ваш – линия, не зря же мы ее рисовали, между тем, постепенно и очень аккуратно отделяйте силикон от модели. Хотя силикон и очень эластичен, но оторвать от него кусочек или отрезать чего лишнего скальпелем не так уж и сложно, поэтому никакого применения силы и торопливости. Конечной задачей этой операции является – вывернуть силиконовую оболочку так, чтобы можно было вытащить модель, но при этом оставить оболочку целой, так, чтобы отпустив ее она снова приняла свою изначальную форму. Рис. .Модель успешно вынута из силикона Снимая форму с моделей сложной формы можно делать дополнительные разрезы, чтобы извлечь из силикона отдельные части, но ничего не отрезать насовсем. Как если бы мы хотели снять кожуру с апельсина целиком. В этом и смысл метода. Нам это удалось! Теперь хирург может снять маску и перчатки, заварить кофе и устало закурить. Перед литьем внутренние поверхности формы надо как следует обработать графитным порошком (я в качестве источника графита использую внутренности батареек, хотя это может быть и графитный стержень карандаша), сдуть излишки графита и снова собрать всю форму. Форма полностью готова к литью. Зажим прост и удобен до ужаса – две палочки и две резинки. Рис. Конечно, хорошо бы дать время гипсу высохнуть, хотя бы пару суток, но кто ж удержится, уже имею полностью готовую форму от удовольствия сделать пару-тройку пробных отливок? Не могу удержаться и я... Мастер модель и пробные отливки. Время затраты Подготовка модели: изготовление литников – полчаса, покраска и нанесение разделительной линии – пусть будет еще полчаса (разумеется, это максимальные затраты времени, все это можно делать еще быстрее). Наложение первого слоя силикона занимает минут двадцать. Последующие слои – операции не требующие суперточности, поэтому на них уходит 5-15 минут времени. Высыхание каждого из слоев силикона, как я уже говорил, требует часов восемь времени, но и здесь есть небольшой фокус. Если поставить модель в теплое место, наверное градусов 60-80, мне трудно сказать точно без термометра, то силикон вулканизируется за час. Я ставлю в электродуховку. Недостатки: неприятный запах в духовке и во всей кухне. Если запах сильно неприятный – попробуйте снизить температуру. Можно, конечно и вытяжку включить, если у кого есть. Итого пять слоев застынут часов за шесть. Я предпочитаю не торопитья и оставить самый наружный слой (все равно он самый толстый) еще на ночь в комнатной температуре. На следующий день: на изготовление гипсового гроба – минут 20 на каждую половинку. Хитрость: разводите гипс в подсоленной воде. Соль является катализатором кристаллизации гипса. Итого, на все-про все, включая уборку ушел час. Без уборки – 40 минут и жена очень бы ругалась. Операция вскрытия «кокона» у меня заняла 15 минут, засекал по часам. Еще минут пятнадцать ушло на то, чтобы отграфитить поверхности формы и собрать все в полную боевую готовность. Итак: вчера в 11 утра я начал изготовление формы, сегодня в 13 часов я уже держал в руках отлитые фигурки. Возможности метода Я делаю формы таким способом уже года два, на опыте убедился в существенной экономии силикона и времени по сравнению с другими способами изготовления форм. Формы из двух силиконовых частей я теперь делаю только для совершенно плоских деталей, а все остальное – руки, тела, головы – только так. Качество улучшилось, особенно в отношении облоя и точности совмещения половинок формы Такой метод можно успешно использовать для изготовления форм для фигур любой формы и сложности. Одинаково успешно применял его для литья 28 мм 54 и даже 75 мм фигурок. В завершение хочу сказать пару слов о силиконах. Найти подходящий для дела материал – непросто. Приходится перепробовать немало сортов. Чтобы сэкономить средства, не ищите для литья металлов стоматологических силиконов и ювелирных (те их гордо называют «жидкой резиной») – они нетермостойки. Есть наверное и исключения, но как правило они еще и дорогие. Я использую самый обычный строительный силикон Silirub бельгийской фирмы Soudal. Шприц 330г. Почти не чувствуется от него запаха уксуса. Он выпускается трех видов: черный, белый и прозрачный. Первый и последний температуру литья олова, т.е. 300-400градусов держит хорошо. Белый после нескольких заливок покрывается трещинами и коркой «припека». После многократных заливок практически не деформируется. Остается только пожелать удачи всем любителям перемазаться в силиконе Изготовление копий судовых орудий методом литья Существует несколько способов изготовления копий орудий. В силу сложившихся исторически пристрастий и приобретенных мною навыков в данной статье рассмотрю способ отливки КСО из олова или свинца. Выбор пал на эти материалы, потому что они мягкие, легкоплавкие и легкодоступные в повседневной жизни. В качестве примера рассмотрим изготовление копии пушки - карронады для корвета <Оливуца> (чертежи можно посмотреть у нас на сайте в разделе 'Чертежи'). Прежде чем приступить к изготовлению КСО следует сначала подробно изучить чертежи схемы и рисунки той пушки, которой вы хотите сделать. Затем выполняется прототип КСО из любых подручных средств. В своем случае я применил использованные стержни от двух ручек (гелиевой и шариковой), немного проволоки, бумаги и пластилина. Следует отметить, что от качества изготовления прототипа зависит качество и внешний вид самой КСО рис. 1. Также возможны варианты вытачивания прототипа на станочке, или изготовление любым другим способом. Рис. 1. Прототип будущего орудия. Обратите внимание что цапфы сделаны отдельно. Так мне было удобнее. Теперь, когда прототип готов, можно приступить к изготовлению литьевой формы. Для этого нам понадобится гипс, немного воды, подсолнечное масло, стальная или алюминиевая ложка, банка (или маленькая миска) для замеса гипса с водой, ровная доска (минимум 100х100мм), кусок пластилина (100х20х20мм), плотный картон. Для начала раскатываем на доске кусок пластилина до толщины ~5мм и площадью не менее 50х50мм (рис.2). Далее <притапливаем> наш прототип в пластилин ровно наполовину (рис.3). /Здесь можно посоветовать немного подогреть пластилин, тогда эту процедуру можно сделать легче. Дёмин Валентин/ Причем желательно, чтобы прототип находился не по центру раскатанного пластилина, а был немного сдвинут вниз (в сторону казенной части). Рис. 2. Раскатанный кусок пластилина. Рис. 3. Прототип утоплен в пластилин. После этого нужно вдоль всей линии пересечения плоскости пластилина с поверхностью заготовки обеспечить плотное прилегание пластилина к стенкам заготовки. Далее устанавливаем (<притапливаем>) на свои места цапфы таким образом, чтобы они тоже торчали только наполовину из пластилина (рис.4). Для будущего хорошего соединения двух половинок литьевой формы в любом из углов нужно продавить небольшую вмятину в пластилине пальцем. /Это нужно для последующего точного соединения двух половинок гипсовой формы. Советую сделать не одно углубление, а четыре, в каждом углу пластилина. Тогда стыковка двух половинок форм будет гораздо точнее / Рис. 4. Цапфы уже тоже установлены в нужном месте. Следующим этапом следует обмазка всей поверхности пластилина и заготовки подсолнечным маслом - это нужно для того, чтобы при застывании гипсовой смеси можно было легко отделить форму от пластилина и заготовки. Теперь вырежем из плотного картона полосы длиной, соответствующей длинам сторон нашего прямоугольника из пластилина и высотой ~30мм (меньше нежелательно). Установим их по периметру и с внешней стороны закрепим кусочками пластилина. При этом желательно, чтобы между соседними <стенками> не было зазоров (лучше пусть торчат концы картонок) (рис.5.). Рис. 5. Установлены стенки из картона. Теперь, когда емкость для формы готова, приступаем к замешиванию гипса. Этот процесс самый приятный. Берем банку или миску и насыпаем туда 2-3 столовых ложки гипса. Далее, постепенно добавляя воды, перемешиваем той же ложкой получающуюся массу. Воду добавлять до тех пор, пока вязкость получаемой массы не достигнет вязкости жидкой сметаны. С первого раза, скорее всего, не получится угадать с пропорциями гипса и воды, и поэтому объем смеси получится больше необходимого. ВАЖНО - не допускается в готовой смеси наличие комков - смесь должна быть однородна. После получения смеси нужной консистенции аккуратно выливаем её на поверхность пластилина - причем чем тоньше <струйка> (если это можно назвать струйкой), тем лучше, потому что тогда меньше вероятность того, что в форме будут присутствовать пузыри воздуха, которые могут нарушить форму будущей КСО или привести к разрушению формы во время заливки в нее олова или свинца. Количество заливаемой смеси стоит ограничить 20-25мм толщины (высота картонки - как ограничитель) (рис.6). Рис. 6. Залита первая половинка гипсовой формы. Оставшуюся смесь (пока не засохла) в банке стоит сразу разбавить сильно водой и вылить в канализацию. По прошествии 20 минут (за это время лучше никак не тревожить форму) можно снимать картонки и аккуратно отделить гипсовую форму от пластилина, стараясь не нарушить целостность формы. Теперь приступаем к изготовлению второй половинки формы. В качестве раскатанного пластилина теперь выступает первая половинка гипсовой формы, остальные действия те же: вставляем в первую половинку формы нашу заготовку, вставляем цапфы, смазываем все это подсолнечным маслом, окружаем картонными стенками, закрепляем их пластилином (рис.7). Рис. 7. Конструкция готова для заливания второй половинки гипсовой формы. Разводим гипсовую смесь и выливаем её в получившуюся емкость. По прошествии 15-20 минут аккуратно расцепляем две половинки формы, и вынимаем аккуратно заготовку и цапфы (рис.8). Рис. 8. Результат нашей работы - две половинки гипсовой формы. Обратите внимание: в углу правой половинки формы есть углубление от пальца, а на левой половинке соответствующий ему бугорок. Благодаря им обе половинки состыкуются без смещения. Следующей операцией является вырезка ножом литника и так называемых <воздухов>. Это делается очень аккуратно, дабы не повредить конфигурацию формы самой КСО (рис.9). Рис. 9. Литники - путь для расплавленного металла. Теперь форма полностью готова. Перед использованием формы нужно дать ей окончательно высохнуть - минимум 3 дня (желательно 1 неделя). После того как форма высохла (набрала прочности), можно приступать к процессу литья <болванок> КСО. Для этого понадобятся: консервная банка (желательно не очень большая); плоскогубцы или утконосы, рукавица рабочая или прихватка в виде рукавицы (можно спереть у жены или мамы); кусок олова или свинца (припой ПОС60). Т.к. олово и свинец имеют невысокую температуру плавления, то электро- или газовая плита подойдут в качестве нагревателей. Для того, чтобы удобнее было лить в форму расплавленный материал, немного модернизируем консервную банку. Сделаем ей носик и ручку для удержания плоскогубцами (рис.10). Рис. 10. Наша 'мартеновская печь'. Кладем предварительно нарезанный материал в банку и ставим на плиту, включенную на максимум. Ждем, пока материал расплавится, выдерживаем расплавленный материал еще 2-3 минуты на плите и заливаем в форму через литник тоненькой струйкой. Следует помнить, что объем пушки маленький, материала нужно немного и во избежание попадания расплавленной массы на руку, держащую форму, следует во-первых одеть рукавицу, а во-вторых внимательно следить за ходом наполнения формы оловом (порядка 1-2 сек). После того как форма наполнена, нужно подождать 20-30 секунд пока олово застынет. Далее аккуратно расцепить две половинки формы и вынуть болванку, стараясь не повредить форму (чем аккуратнее это делать тем дольше прослужит форма). После этого отламываем литниковую часть от болванки и бросаем её обратно в банку. И так продолжаем до тех пор, пока форма не испортится. Одной формы (из строительного гипса) хватает на 5-7 хороших отливок. Полученные отливки нужно обработать. Крупный облой снимаем утконосами или большим пинцетом, чистовую обработку производим надфилем (рис.11). Рис. 11. Готовые изделия. Теперь остается только просверлить 2 отверстия: в стволе - диаметр 1мм и в винграде – 0.5мм. Вот мы и получили заготовку для последующего чернения КСО. Пример гальванического омеднения КСО читайте в следующей