ФИО педагога, руководителя ученического Прокофьев Юрий Валериевич проекта

advertisement

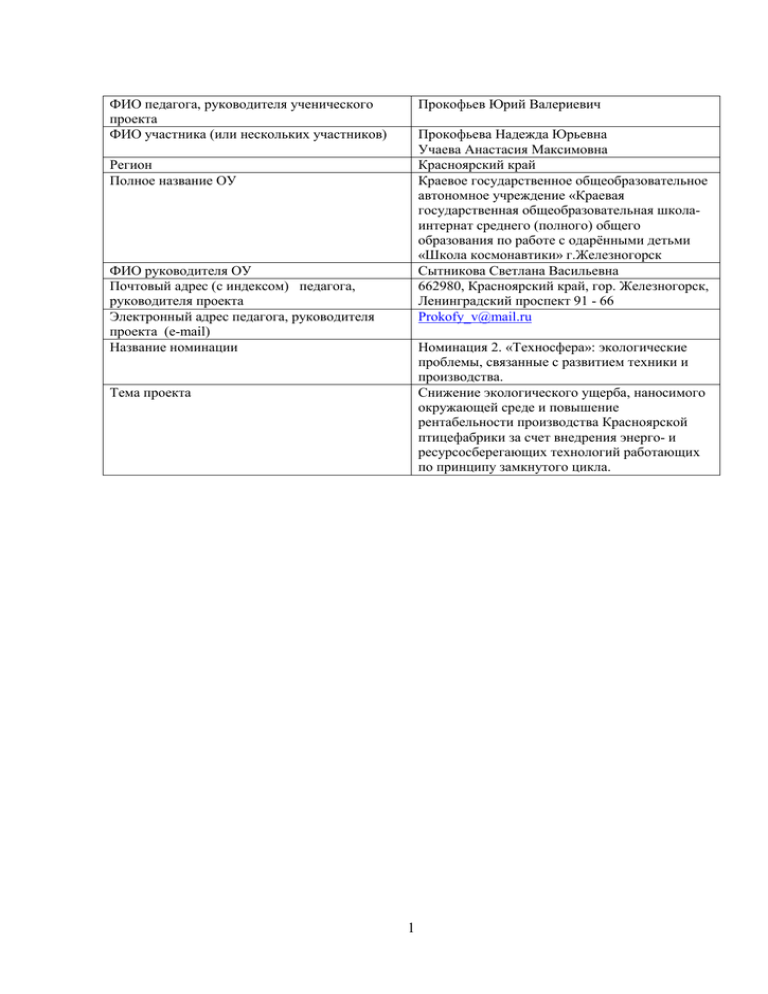

ФИО педагога, руководителя ученического проекта ФИО участника (или нескольких участников) Прокофьев Юрий Валериевич Прокофьева Надежда Юрьевна Учаева Анастасия Максимовна Красноярский край Краевое государственное общеобразовательное автономное учреждение «Краевая государственная общеобразовательная школаинтернат среднего (полного) общего образования по работе с одарёнными детьми «Школа космонавтики» г.Железногорск Сытникова Светлана Васильевна 662980, Красноярский край, гор. Железногорск, Ленинградский проспект 91 - 66 Prokofy_v@mail.ru Регион Полное название ОУ ФИО руководителя ОУ Почтовый адрес (с индексом) педагога, руководителя проекта Электронный адрес педагога, руководителя проекта (e-mail) Название номинации Номинация 2. «Техносфера»: экологические проблемы, связанные с развитием техники и производства. Снижение экологического ущерба, наносимого окружающей среде и повышение рентабельности производства Красноярской птицефабрики за счет внедрения энерго- и ресурсосберегающих технологий работающих по принципу замкнутого цикла. Тема проекта 1 Сетевой фестиваль экологического воспитания - 2013 II направление - конкурс ученических проектов Снижение экологического ущерба, наносимого окружающей среде и повышение рентабельности производства Красноярской птицефабрики за счет внедрения энергои ресурсосберегающих технологий работающих по принципу замкнутого цикла. Номинация 2. «Техносфера»: экологические проблемы, связанные с развитием техники и производства. Проектно – исследовательская работа авторы проекта: Прокофьева Надежда ученица 11 б/х 1 КГОАУ Школа космонавтики Учаева Анастасия ученица 10 б/х 2 КГОАУ Школа космонавтики научный руководитель: Прокофьев Ю.В. учитель биологии высшей категории КГОАУ Школа космонавтики г. Железногорск, 2013г 2 Краткая аннотация В работе предложен комплекс мероприятий направленных на снижение, экологического ущерба наносимого окружающей среде и повышение рентабельности производства Красноярской птицефабрики за счет внедрения энерго- и ресурсосберегающих технологий работающих по принципу замкнутого цикла. Расчет экономической эффективности показал, что использование технологий по производству биогаза на птицефабрике позволит решить целый ряд задач, таких как: утилизация высокотоксичных отходов – куриного помёта; уменьшение экологического ущерба наносимого окружающей среде; снижение затрат на энергоносители. Получение биоудобрений для производства фуражного зерна, в конечном итоге также приведёт к снижению себестоимости конечной продукции и повышению рентабельности. 3 Содержание Введение …………………………………………………………………………………………5 ГЛАВА 1. Процесс производства биогаза …………………………………………………….9 1. 1 Метанобразующие бактерии …………………………………………...………….9 1.2 Оптимальные условия для метногенеза ………………………………...…..……11 ГЛАВА 2. Современные биогазовые установки …………...…………………..……....……12 2.1 Устройство и принцип работы биогазовой станции …………………..………...12 2.2 Биореактор…………………………………………………………………………..12 2.3 Нагревательные устройства биогазовых реакторов……………………………...13 2.4 Устройства для перемешивания субстрата ………………………………………14 2.5 Газгольдеры…………………………………………………………………………14 2.6 Когенерационные станции…………………………………………………………15 2.7 Особенности проектирования биогазовых установок в центральных районах Красноярского края…………………………………………………………………….16 ГЛАВА 3. Расчет общего количества органических отходов пригодных для производства биогаза образующихся на птицефабрике Красноярская в течение года………………………………………………………………………………………………17 3.1 Расчет количества куриного помета вывозимого с цехов напольного и клеточного содержания птицы Красноярской птицефабрики…………………………………………….…………………………………….17 3.2 Расчет количества отходов возникающих в процессе забоя и обработки тушек бройлерных цыплят на Красноярской птицефабрике………………………………………..18 ГЛАВА 4. Продукция биогазовой установки………………………………………………...19 4.1 Продукция биогазовой установки…………………………………………………19 4.2 Расчет количества биогаза получение, которого возможно из отходов возникающих в процессе забоя и обработки тушек, бройлерных цыплят на Красноярской птицефабрике………………………………………………………………………..…………19 4.3 Экономические и экологические аспекты производства биогаза и биоудобрений ……………………………………………………………………………….20 4.4 Расчет количества биоудобрений получение, которого возможно в процессе производства биогаза, из отходов возникающих в процессе производства куриного мяса на Красноярской птицефабрике………………………………………………………………20 ГЛАВА 5. Оценка экономического эффекта, полученного в результате реализации предложенного комплекса мероприятий, направленных на снижение наносимого экологического ущерба и повышение рентабельности производства Красноярской птицефабрики…………………………………………………….……………………………..21 Заключение……………………………………………………………………………………...23 Список литературы……………………………………………………..………………………24 Список сайтов……………………………………………………….….………………………24 4 Введение Использование электроэнергии и топлива на сегодняшний день стало настолько естественным для человека, что, сталкиваясь с проблемами энергоснабжения, мы испытываем серьёзное неудобство. Осознание природного богатства России и низкие цены на энергоресурсы долгое время не давали нам повода серьёзно задуматься над тем, чтобы повышать энергоэффективность производств и использовать альтернативные источники энергии. Считалось, что нефти, угля и природного газа в России достаточно, а биоэнергетика и другие отрасли, позволяющие использовать альтернативные источники энергии, расценивалась как развлечение для пытливых учёных. Однако в начале XXI века ситуация резко изменилась, резко выросли цены на энергоносители, бизнес, даже в богатой ресурсами России, вынужден был заинтересоваться этой отраслью. Сегодня: производство электроэнергии, тепловой энергии с использованием возобновляемых ресурсов - признано перспективным и активно развивается. В условиях постоянно растущих цен на энергоносители производство биогаза приобретает особое значение для производителей сельскохозяйственной продукции, цены на которую, как правило, пытаются искусственно регулировать. Именно поэтому многие сельскохозяйственные производители сегодня, работают на грани рентабельности и выживания, остро нуждаются в дотациях. Энергетическая независимость в этих условиях позволила бы им заметно снизить остроту данных проблем и повысить рентабельность сельскохозяйственного производства [11, 12 ]. Биогаз – это вещество, аналогичное природному газу по составу и свойствам, получаемое из органических отходов, в любом случае нуждающихся в переработке и утилизации. В результате чего, можно «убить сразу двух зайцев»: избавится от отходов, и получить энергию. Современные биогазовые установки оказались довольно выгодными как с экономической, так и с экологической точки зрения. Биогаз, получаемый с помощью этих установок, является естественным продуктом распада, возникающим в процессе брожения органических веществ, он является регенеративным, а так же безвредным для природы и человека источником энергии [11, 12 ]. При этом производство биогаза не только не потребляет электроэнергию, оно даёт сырьё для её выработки и избавляет предприятие от необходимости прокладывать газопровод и проводить электричество от общественных сетей. А ещё это и переработка органических отходов, порою токсичных не только в биогаз но и в биоудобрения. Производство биогаза является экологически чистым способом утилизации органических отходов. Применение птичьего помета в чистом виде, в качестве удобрения, очень опасно для агросистем и соседствующих с ними экосистем. Неграмотное применение птичьего помёта может привести к вымыванию питательных веществ в почве и в местных грунтовых водах [6]. Принцип бактериального разложения состоит в том, что сложные молекулы птичьего помета разбиваются на более простые соединения. Существует два способа разложения, если разложение проходит в присутствии кислорода, то разложение называется аэробным, если без кислорода— анаэробным [2,13 ]. Индекс опасности - интегральный показатель, характеризующий опасность отхода при воздействии его на окружающую среду. Министерством природных ресурсов РФ от 02.12.2002 утвержден «Федеральный классификационный каталог отходов», в который включены помет птиц и навоз сельскохозяйственных животных. Птичий помёт отнесён к III классу опасности. А с учетом постановления правительства России от 12.07.2003 № 344 за размещение отхода III класса (птичьего помета) с птицефабрик взимается 497 руб. за тонну [8]. 5 Красноярская птицефабрика – это один из примеров сельскохозяйственного производства, для которого проблема повышения рентабельности стоит очень остро. Это одна из птицефабрик, входящих в состав агрохолдинга «Сибирская губерния», имеющего целый ряд производств: производство куриного мяса и яиц, производство мяса индейки, производство по выращиванию фуражного зерна, производство комбикорма, производство продуктов питания, а так же собственную торговую сеть. Именно комплекс имеющихся производств, позволяет агрохолдингу оставаться рентабельным и приносить прибыль. Использование технологий по производству биогаза как птицефабрике, так и агрохолдингу позволили бы решить целый рад задач, таких как: утилизация высокотоксичных отходов – куриного помёта, снижение затрат на энергоносители, получение биоудобрений собственного производства для производства фуражного зерна, что в конечном итоге привело бы к снижению себестоимости конечной продукции и повышению рентабельности. Очевидно, что за счет внедрения технологий, работающих по принципу замкнутого цикла, возможно повышение, как рентабельности производства Красноярской птицефабрики, так и снижение, экологического ущерба наносимого окружающей среде. Рабочая гипотеза исследования: Внедрение энерго- и ресурсосберегающих технологий, работающих по принципу замкнутого цикла на Красноярской птицефабрике, может дать положительный экономический и экологический эффект, повысить рентабельность производства куриного мяса и cнизить экологический ущерб, наносимый данным производством окружающей среде. Цель: Разработать комплекс мероприятий направленных на снижение, экологического ущерба наносимого окружающей среде и повышение рентабельности производства Красноярской птицефабрики за счет внедрения энерго- и ресурсосберегающих технологий работающих по принципу замкнутого цикла. Из выше поставленной цели вытекают следующие задачи; 1. Изучить технологический цикл производства куриного мяса на Красноярской птицефабрике. 2. Рассчитать количество органических отходов, требующих утилизации, образующихся в процессе реализации технологического цикла куриного мяса на Красноярской птицефабрике. 3. Оценить экологический ущерб, наносимый окружающей среде Красноярской птицефабрикой. 4. Предложить комплекс мероприятий направленных на снижение наносимого экологического ущерба и повышение рентабельности производства Красноярской птицефабрики. 5. Вычислить экономический эффект, полученный в результате реализации предложенного комплекса мероприятий, направленных на снижение наносимого экологического ущерба и повышение рентабельности производства Красноярской птицефабрики. Обоснование целесообразности внедрения и использования Производство биогаза, биоудобрений на Крсноярской птицефабрике позволит снизить себестоимость животноводческой продукции, повысит её конкурентоспособность с аналогичной продукцией отечественного и импортного производства, позволит значительно сократить экологический ущерб наносимый птицефабрикой окружающей среде. 6 Основные этапы планирования проекта биогазовой установки 1. сырье и потребности в энергоносителях 2. процесс и состав конструкции установки 3. использование полученных продуктов Рыночная привлекательность проекта складывается из пяти главных аспектов: 1. экономического; 2. экологического; 3. социального; 4. энергетического; 5. агрохимического. В энергетическом аспекте: получение биогаза, производство экологически безопасной энергии В агрохимическом аспекте: получение экологически чистого органического удобрения В экономическом аспекте: затраты на утилизацию навоза и отходов включают только расходы хозяйства на переработку; возникает и формируется широкая сеть дешевой животноводческой продукции и сотрудничество на взаимовыгодных условиях; замена дорогих минеральных удобрений на более дешевые и эффективные органоминеральные удобрения и повышение качества почвы позволяет при тех же затратах получить больше продуктов растениеводства и сформировать дешевую кормовую базу; снизить затраты на производство кормов за счет уменьшения обработки почвы, закупки минеральных удобрений; уменьшение суммы штрафов за экологические нарушения, связанные с хранением и вывозкой навоза; снижение себестоимости продукции на животноводческих предприятиях. В экологическом аспекте: полная утилизация отходов животноводства и растениеводства; уменьшается загрязнение окружающей среды и пахотных земель; оздоровление среды обитания в местах дислокации животноводческих предприятий; восстановление плодородия почвы до равновесного состояния экосистемы «ПочваВода-Воздух»; внедрение щадящих технологий обработки почвы, отказ от использования химических средств повышения урожайности; вовлечение в хозяйственный оборот животноводческих и растительных отходов сельхозпроизводства. В социальном аспекте: увеличение занятости сельского населения в производительном труде; производство дополнительных объемов животноводческой продукции для продовольственного обеспечения и реализации на сторону; появление дополнительного источника доходов; совершенствование инфраструктуры, связи, экономической грамотности и коллективного взаимодействия, вызванное реализацией проекта; частичное решение проблемы безработицы; участие населения в активной производственной деятельности, приносящей хорошие доходы, должно сформировать новый тип менталитета сельского населения. 7 Предлагаемые результаты реализации предлагаемого проекта 1. создание новых видов продукции: биогаза, биоудобрений, электроэнергии; 2. обеспечение занятости жителей сельскохозяйственных территорий и снижение безработицы среди сельского населения; 3. снижение цены на продукцию животноводства ( мясо, яйца); 4. создание дополнительных источников доходов; 5. повышение экологической безопасности среды обитания; 6. снижение затрат на закупку электроэнергии, минеральных удобрений, снижение платы за размещение биоотходов. 8 ГЛАВА 1. Процесс производства биогаза Биогаз образуется в природе только в том случае, если органические соединения разлагаются в анаэробных (без доступа воздуха) условиях, например, в болотах, на берегах водоемов и в пищеварительных трактах определенных животных. Технология переработки отходов методом анаэробной ферментации известна с древних времен, но только сейчас, используя современные материалы, конструктивные решения, приборы контроля и компьютерное управление, удалось создать новые биогазовые установки, обладающие очень привлекательными технико-экономическими показателями. Для промышленного производства биогаза требуется разработка комплексной технологии, включающей в себя такие компоненты, как накопитель биомассы, метантенк (ферментатор), в котором происходит сбраживание, и резервуар для биогаза с системой очистки газа [7,1]. 1. 1 Метанобразующие бактерии. Согласно трехдоменной системе Карла Вёзе, метанобразующие бактерии относятся к типу Euryarchaeota надцарства Archaea. Все метанобразующие бактерии строгие анаэробы, не образуют спор, трудно выделяемы в чистой культуре. Для создания таксономической структуры метанобразующих бактерий был использован филогенетический подход, основанный на сравнительном анализе нуклеотидных последовательностей 16S рРНК. В соответствии с таким подходом в девятом издании «Определителя бактерий» Берги группа разделена на три порядка ( Methanobacteriales , Methanococcales , Methanomicrobiales ). Представители Methanobacterium - палочки, иногда образующие короткие цепочки; бактерии, относящиеся к роду Methanococcus, имеют клетки шаровидной формы, располагающиеся отдельно; шаровидные клетки Methanosarcina образуют пакеты кубической формы. Метанобразующие бактерии обитают в почве, илах прудов, озёр, а также в болотах (поднимающиеся на поверхность воды пузыри - "болотный газ" - состоят из метана). В глубинах океанов эти бактерии обычно обитают в местах выхода сульфатов. Метанобразующие бактерии интенсивно размножаются в рубце жвачных животных, где в результате разложения растительных кормов микрофлорой образуются органические кислоты, CO2, H2, CH4. Отличительной особенностью класса Methanobacteria, давшей ему название является способность вырабатывать метан. Этот процесс протекает под действием специфических коферментов: метанофурана, тетрагидрометаноптерина (H4МП), коферментов F420 и F430, кофермента M, кофермента B. Чаще всего, процесс метаногенеза можно описать общей формулой [ 4]. CO2 + 4 H2 → CH4 + 2H2O Но ни водород, ни углекислый газ изначально не находятся в реакторе. Синтез метана из субстрата (в качестве которого может служить твердые и жидкие отходы агропромышленного комплекса, сточные воды, твердые бытовые отходы, отходы лесопромышленного комплекса) протекает в четыре фазы [3 ]: Гидролизная фаза. На первом этапе бактерии перестраивают высокомолекулярные органические субстанции (белок, углеводы, жиры, целлюлозу) с помощью энзимов на низкомолекулярные соединения, такие как моносахариды, аминокислоты, жирные кислоты и воду. Энзимы, выделяемые гидролизными бактериями, расщепляют органические составляющие субстрата на малые водорастворимые молекулы. Полимеры превращаются в мономеры. Кислотообразующая фаза. Далее эти соединения разлагаются на другие органические вещества (кислоты: уксусная, пропионовая, масляная, спирты, альдегиды) и 9 соединения: Н2, СО2, а также N2 и Н2S. Этот процесс протекает до тех пор, пока развитие бактерий не замедлится под воздействием образованных кислот, в нем частично принимают участие анаэробные бактерии, употребляющие остатки кислорода и образующие тем самым необходимые для метановых бактерий анаэробные условия [ 4]. Ацетогенная фаза. Эта фаза осуществляется двумя группами ацетогенных бактерий. Первая образует ацетат с выделением водорода: CH3CH2COOH + 2H2O CH3COOH + CO2 + 3H2 CH3CH2CH2COOH + 2H2O 2CH3COOH + 2H2 Вторая группа ацетогенных бактерий приводит к образованию уксусной кислоты путем использования водорода для восстановления CO2: 4H2 + 2CO2 CH3COOH + 2H2O Метаногенез. Уксусная кислота разлагается на метан, углекислый газ и воду: CH3COOH→ СН4 + СО2 + Н2О Водород и углекислый газ (СО2) преобразуются в метан и воду: СО2 + 4Н2 → СН4 + 2Н2О 1.2 Оптимальные условия для метногенеза Метанобразующие бактерии - строгие анаэробы. Первые исследования чистых культур, выделенных из рубца жвачных животных, показали, что рост их возможен при начальном окислительно-восстановительном потенциале среды ниже -300 мВ. Рост некоторых видов полностью подавляется при содержании в газовой фазе более 0,004% молекулярного кислорода. Однако описаны виды с относительно низкой чувствительностью к О2. В их клетках найдена супероксиддисмутаза. Возможно, в природе такие виды могут сохранять жизнеспособность при кратковременных контактах с О2 и возобновлять рост в анаэробных условиях [3, 4 ]: Большинство метанобразующих бактерий имеют температурный оптимум для роста в области 30-40 градусов по С, т.е. являются мезофилами, но есть виды, у которых оптимальная зона сдвинута в сторону более низких (25 градусов по С) или высоких (55-65 градусов по С) температур. Выделен экстремально термофильный организм Methanothermus fervidus , растущий при 55-97 градусов по С (оптимум 80 градусов по С). Все известные представители этой группы - нейтрофилы с оптимальным рН в области 6,57,5. При оптимальной, ровной активности кислотообразующих и метановых бактерий поддержание значения рН в желательных пределах не требует дополнительных усилий. Однако иногда кислотообразующие бактерии начинают размножаться быстрее, чем метановые, из-за чего концентрация летучих жирных кислот в бродильной камере возрастает и происходит так называемое «закисление», в результате чего выход биогаза снижается, а кислотность биомассы увеличивается. Среди метаногенов есть галофилы, требующие в качестве одного из оптимальных условий для роста содержания в среде до 65-70 г/л NaCl [3, 4 ]: Сбраживаемая органическая масса не должна содержать веществ (антибиотики, растворители и т. п.), отрицательно влияющих на жизнедеятельность микроорганизмов. При синтезе метана в искусственных условиях, из-за ограничения свободного пространства, на поверхности органической массы периодически образуется плавающая корка, мешающая выходу биогаза. Поэтому ее необходимо устранять, перемешивая содержимое биореактора 1-2 раза в сутки. Перемешивание способствует также равномерному распределению температуры и кислотности в биомассе, находящейся в камере сбраживания [4 ]: Следовательно, для нормального синтеза биогаза необходимо: 1. Поддерживать оптимальный температурный режим. 2. Обеспечивать нейтральный уровень pH. 10 Предотвращать попадание в субстрат веществ, негативно влияющих на микроорганизмы или ингибирующих процесс синтеза метана. 4. Не допускать возникновения механических препятствий для свободного выхода газа. Следует добавить, что оптимальный уровень температуры и кислотности сильно зависит от конкретного вида бактерий. Также, в последнее время, институтом органической и физической химии им. А.Е.Арбузова найдены вещества, способные стимулировать процесс синтеза биогаза. Ими являются зеленая масса растения амарант и ростостимулирующий препарат мелафен [1 4]. Таким образом, органические отходы предприятия не выбрасываются и не загрязняют окружающую среду, а используются в дальнейшем на благо предприятия уже в новом своём качестве [13, 10 ]. 3. 11 ГЛАВА 2. Современные биогазовые установки 2.1 Устройство и принцип работы биогазовой станции В мире активно растет количество предприятий, животноводческих ферм и т.д., работа которых подразумевает выброс большого количества органических отходов, выбирающих безотходное производство и самообеспечение энергоресурсами, такими как биогаз. Растет и количество компаний занимающихся проектированием и сооружением биогазовых установок. Сегодня предлагаются различные варианты биогазовых установок, от бюджетных до высокотехнологичных. Современные биогазовые установки представляют собой сложный комплекс инженерных сооружений, включающих оборудование для подготовки сырья и переработки его в биогаз, оборудование для дальнейшей очистки биогаза, его хранения и оборудования для производства электроэнергии и тепла. Биогазовое оборудование устроено таким образом, что переработка органических отходов не сопровождается характерными запахами и не выбрасывает в атмосферу токсичных веществ. Оно не потребляет электроэнергию – а, наоборот, производит её (если рассматривать в качестве биогазового оборудования весь комплекс сооружения под названием «биогазовая станция», осуществляющая все этапы процесса, превращающего отходы в тепло и свет). Технология получения биогаза связана с интенсивным разложением органики с помощью специальных коферментов и условий. Жидкие и твёрдые отходы поступают в биореактор (метатанк), там они сбраживаются и перемешиваются таким образом, что на выходе получается биоудобрение и биогаз. Далее биогаз поступает в газгольдеры, очищается и хранится, а для дальнейшего использования газ поступает в когенерационный блок на базе биогазогенератора, вырабатывающий электроэнергию и тепло. Конструктивно, биогазогенераторы - это корпус, разделенный на камеры перегородками, в которых содержатся и взаимодействуют различные газовые смеси [9,11]. Таким образом, органические отходы предприятия не выбрасываются и не загрязняют окружающую среду, а используются в дальнейшем на благо предприятия уже в новом своём качестве [13, 10 ]. Установки для производства биогаза из органических отходов обычно подразделяют на четыре основных типа: 1. без подвода тепла и без перемешивания сбраживаемой биомассы; 2. без подвода тепла, но с перемешиванием сбраживаемой биомассы; 3. с подводом тепла и с перемешиванием биомассы; 4. с подводом тепла, с перемешиванием биомассы и со средствами контроля и управления процессом сбраживания (данный тип производства в наибольшей степени соответствует условиям Красноярской птицефабрики). 2.2 Биореактор Биореактор - это основа любой биогазовой установки, и к его конструкции предъявляются достаточно жесткие требования. Так, корпус биореактора должен быть достаточно прочен при абсолютной герметичности его стенок. Обязательны хорошая теплоизоляция стенок и их способность надежно противостоять коррозии. При этом необходимо предусмотреть возможность загрузки и опорожнения реактора, а также доступ к его внутреннему пространству для обслуживания. Формы реакторов весьма разнообразны. Так, с точки зрения создания наиболее благоприятных условий для перемешивания жидкого субстрата, накапливания газа, отвода осадков и разрушения образующейся корки представляется целесообразным 12 использование резервуара, формой напоминающего яйцо. Крупные реакторы такой формы обычно сооружают из бетона [13, 10 ]. Существуют цилиндрические резервуары, с конусными верхней и нижней частями, с характерным небольшим пространством для накопления газа и ограниченным объемом для плавающей корки, а также с хорошим отводом шлама. Однако в подобных реакторах создаются менее благоприятные условия для перемещения жидкого субстрата. Резервуары большого объема такой формы, используемые в коммунальных установках для очистки и разложения стоков, как и реакторы в форме яйца, изготовляют из бетона. Однако «цилиндрические» реакторы несколько дешевле. В индивидуальных хозяйствах, обычно используют реакторы цилиндрической формы, небольшой вместимости, делают из стали или из стеклопластика. Цилиндрические резервуары относительно просты в изготовлении, что объясняется обширным опытом строительства емкостей для сельскохозяйственных целей (стальные, бетонные, стеклопластиковые цистерны-бункера для силоса и других кормов). Однако по сравнению с резервуарами предыдущих форм в цилиндрическом резервуаре невозможно организовать достаточно хорошие условия для перемещения субстрата, при этом здесь приходится считаться с более высокими затратами на удаление осадка и разрушение плавающей корки, что связано с увеличением расхода энергии на перемешивание массы. Если резервуар цилиндрической формы разделен поперечной вертикальной перегородкой на две камеры, то возможно организовать систему получения биогаза с поочередным использованием камер резервуара. В результате этого затраты на строительство резервуара с перегородкой обойдутся дешевле, чем сооружение двух отдельных резервуаров. При такой компоновке уменьшается значение теплоизоляции наружных стенок резервуара, а в перегородку, выполняемую из достаточно теплопроводного материала, не очень сложно встроить какое-либо нагревательное устройство, что придаст установке дополнительные конструктивные и энергетические выгоды. 2.3 Нагревательные устройства биогазовых реакторов Чтобы обеспечить необходимую для процесса брожения температуру и по возможности поддерживать ее на постоянном уровне, подаваемый в реактор субстрат приходится подогревать до нужной температуры, зависящей от выбранного режима сбраживания. При этом, конечно, подогревать необходимо с некоторым «избытком», чтобы компенсировать тепловые потери через стенки реактора в окружающую среду. Так как резкие перепады температуры отрицательно влияют на ход процесса, необходимо по возможности сочетать подогрев субстрата с интенсивным его перемешиванием. Для небольших реакторов с перемешивающими устройствами для обеспечения необходимой температуры субстрата вполне подходят доступные теплообменные нагревательные устройства, например, шланги, плоские теплообменники, через которые прокачивают горячую воду (температура воды не выше 60° С). Такие теплообменники при очистке реактора приходится из него вынимать. Нагреватели, встроенные в стенки реактора, целесообразны лишь в том случае, если эти стенки будут находиться внутри субстрата, как это происходит в двухкамерном реакторе с внутренней перегородкой. Кроме того, подогрев субстрата осуществляют и непосредственно теплоносителем, подавая в субстрат горячую воду или даже пар. Поскольку вода одновременно необходима для разбавления загружаемого субстрата, в котором содержится значительное количество твердых частиц, этот метод часто достаточно эффективен. Повышают температуру субстрата также с помощью теплообменников, расположенных вне реактора. Однако внешний обогрев следует применять только в сочетании с системой принудительной циркуляции субстрата, что хотя и влечет за собой соответствующее повышение затрат, но позволяет надежно поддерживать нужную 13 температуру брожения. При этом благодаря одновременному подогреву и перемешиванию свежего и циркулирующего субстратов разница между температурами поступающего в камеру и уже имеющегося там субстрата будет незначительной, что очень важно. Кроме того, при перемешивании субстрата предотвращается скопление твердого осадка на поверхности теплообменника. Расположение теплообменников вне рабочего пространства реактора значительно облегчает доступ к ним для обслуживания и ремонта. 2.4 Устройства для перемешивания субстрата При постоянном перемешивании субстрата осуществляется равномерное распределение в жидкости находящихся в ней твердых веществ, различающихся по размеру, форме и плотности, что служит предпосылкой беспрепятственного и эффективного протекания процесса брожения. Механические мешалки. Достаточно эффективны в небольших реакторах при переработке тяжелых субстратов. Однако если используются субстраты с малой вязкостью, да к тому же содержащие мало веществ, склонные к осаждению или образованию плавающей корки, то механические перемешивающие устройства применяют и в относительно крупных реакторах. Механические мешалки наиболее практичны для простых небольших биогазовых установок, используемых в индивидуальных хозяйствах. Гидравлические перемешивающие системы. Содержимое крупных реакторов, особенно цилиндрической формы, часто перемешивают гидравлическим способом, то есть с помощью потоков (струй) жидкости, поступающей в реактор. Перемешивание с помощью газа. Хорошее качество перемешивания получают, нагнетая образующийся в результате брожения газ в жидкий субстрат. Однако при этом субстрат не должен быть слишком вязким и склонным к образованию плавающей корки. Если этими качествами субстрат не обладает, при использовании газа придется непрерывно удалять из субстрата всплывающие частицы или отделять крупные твердые частицы от субстрата перед поступлением его в реактор. 2.5 Газгольдеры Для нормального функционирования газовых нагревательных приборов в хозяйстве объем газа, вырабатываемого биогазовой установкой, в идеале должен соответствовать объему газа, расходуемого потребителем в каждый данный момент. Но очевидно, что на практике такого соответствия добиться невозможно и обычно объем газа используемого либо больше, либо меньше объема газа производимого. Поэтому, чтобы рационально применять биогаз в хозяйстве, необходимо предусмотреть аккумулирование («собирание») газа в специальной емкости, называемой газгольдером. Аккумулирование газа необходимо для выравнивания колебаний (пиков) потребления газа, различий в его качестве, а также отклонений фактической производительности газовых установок от расчетной по каким-либо причинам. Мокрый газгольдер низкого давления колокольного типа. В газгольдерах подобного типа газ скапливается под колоколом (колпаком), края которого погружены в жидкость, образуя гидравлический затвор. Давление газа под колоколом определяется весом жидкости, вытесненной из-под колокола газом или весом самого колокола, если последний плавает в жидкости, и в таких газгольдерах не превышает 5 кПа. В настоящее время практически все эксплуатируемые в Восточной Азии простейшие биогазовые установки оснащены такими мокрыми газгольдерами с колпаками, которые обычно располагаются (плавают) непосредственно в бродильной камере в самом жидком навозе. Небольшие потери газа по периферии колокола не играют роли. Недостаток этих газгольдеров в наших условиях - опасность замораживания субстрата зимой, что вызывает необходимость в отоплении резервуара биогазовой установки. 14 Сухой газгольдер низкого давления. Для создания в таком газгольдере постоянного давления в корпусе последнего предусмотрена уплотняющая манжета, на которую постоянно давит груз, подвешенный через блоки на тросиках. Так что, когда количество газа в резервуаре уменьшается, и давление в нем падает, груз опускается, поддерживая нужное давление. В сухом газгольдере рабочее давление обычно составляет 2-5 кПа. Кстати, в отличие от мокрого (водяного) газгольдера сухому газгольдеру массивный фундамент не требуется, а основание газгольдера легко герметизировать с помощью какой-либо синтетической пленки, поэтому в среднем сооружение такого газгольдера обходится примерно на 20% дешевле, чем мокрого. Оболочковый газгольдер низкого давления. В качестве емкости для газа здесь служит герметическая оболочка (подушка). Груз, подвешенный через блоки на тросиках, постоянно давит на подушку, создавая в ней соответствующее давление газа. Отметим, что такая конструкция газгольдера требует устройства фундаментной плиты достаточной прочности. Для защиты от повреждений газгольдер помещают в специальный кожух. Оболочковые газгольдеры широко применяются в установках для очистки городских стоков. Стоимость используемых в настоящее время газгольдеров номинальной вместимостью до 200 м3 (такие газгольдеры чаще всего применяются в принадлежащих фермерским хозяйствам биогазовых установках) исключительно высока и составляет 20...30% стоимости всей установки. Поэтому, исходя из экономических соображений, газгольдер выгодно использовать только для выравнивания суточных пиков в потреблении газа, то есть не следует строить газгольдер больших размеров, а лучше попытаться обеспечить, например, с помощью рационального подбора газопотребляющей аппаратуры возможно более равномерное (без пиков) потребление газа. 2.6 Когенерационные станции Газопоршневые электростанции (в основе которых лежат газопоршневые установки), использующие для своей работы биогаз вместо привычного природного газа, обеспечивают производство электроэнергией и теплом. Электростанция работающая на биогазе позволит производству стать безотходным и перейти на самообеспечение! Газопоршневые электростанции – это Мини-ТЭС, работающие на биогазе. Это станции и установки для выработки электроэнергии и тепла, включающие в себя газопоршневой агрегат, теплообменник, шумоглушитель, каталитические газонейтрализаторы, систему очистки газа активированным углем и, если требуется, дополнительную систему последующей очистки отработавших газов. Вся система поставляется уже установленной в контейнер, таким образом, монтаж на месте установки отличается простотой и не занимает много времени. Для выработки электрической мощности и тепла, в качестве привода в которых используются усовершенствованные, безопасные и надежные газовые двигатели. Современные газопоршневые когенераторные агрегаты работают на газовоздушной смеси в диапазоне механических мощностей от 180 до 4300 кВт. Агрегаты адаптируются к колебаниям состава и характеристик биогаза и в значительной мере устойчивы к воздействию вредных компонентов, содержащихся в топливном газе. Регенерация энергии в установках на биогазе представляет собой технологию, ориентированную на будущее, которая помогает нам избавиться от зависимости от ископаемых топлив и также защищается окружающую среду. Автоматическая система управления газопоршневого агрегата (АСУ ГПА) обеспечивает безопасную и надежную эксплуатацию двигателя. Система определяет все рабочие состояния, показатели температуры и давления и др., и на основании полученных данных всегда задает в двигателе оптимальную выходную мощность при максимальном КПД, при этом не выходит за заданные пределы выбросов. Благодаря журналам архивных данных в системе АСУ ГПА имеется опция прогнозирования поведения станции, за счет чего обеспечивается своевременное предупреждение нарушений в работе и реагирование 15 на них, а также возможность оптимизации работы станции. Система обеспечивает полное управление станцией на базе ГПА. 2.7 Особенности проектирования биогазовых установок в центральных районах Красноярского края. Основными факторами, которые необходимо учитывать при оценке региона с этой точки зрения являются: Среднегодовая и среднемесячная температура. Наличие источников сырья для производства биогаза. Наличие источников воды. -16.7 -15.1 -9.73 -1.94 9.82 16.4 19.7 16,3 8,02 -0.17 -10.1 Среднее за год Декабрь Ноябрь Октябрь Сентябрь Август Июль Июнь Май Апрель Март Февраль Январь Среднее значение за Широта 56 25 лет Долгота 92.933 Таблица № 1. Среднемесячные температуры в центральном районе Красноярского края. -15.6 0.16 Для Красноярского края (особенно юго-восточных районов) характерны резкие годовые и суточные перепады температур. Это обусловлено резко-континентальным климатом региона. Следовательно, чтобы поддерживать стабильный температурный режим, наиболее целесообразным будет использование погруженных в грунт биореакторов. Для них наиболее важным из всех показателей является среднестатистическая температура поверхности земли. Показатели по центральному району: Так как среднегодовая температура невысока биореакттор биогазовой установки необходимо погрузить, под землю и обеспечить дополнительным устройством подогрева смеси. Рис. №1. Схема работы современной биогазовой установки. 16 ГЛАВА 3. Расчет общего количества органических отходов пригодных для производства биогаза образующихся на птицефабрике Красноярская в течение года 3.1 Расчет количества куриного помета вывозимого с цехов напольного и клеточного содержания птицы Красноярской птицефабрики На Красноярской птицефабрике выращивается одновременно 6 разновозрастных поколений бройлеров. Таблица№2. Расход корма необходимого птице в сутки на период выращивания (период выращивания бройлеров 43 дня) из расчета на 32000 цыплят Возраст бройлеров В 5-ти суточном возрасте В 10-ти суточном возрасте В 15-ти суточном возрасте В 20-ти суточном возрасте В 25-ти суточном возрасте В 30-ти суточном возрасте В 35-ти суточном возрасте В 40-ка суточном возрасте Количество корма (т.) - 3,3 т. - 5,596 т. - 9,922 т. - 14,861 т. - 19,360 т. - 23,853 т. - 28,346 т. - 32,839 т. ИТОГО: 138,08т. Усредненное количество корма, потребляемое одним цыпленком бройлера за сутки – 138,08 т : 32000 голов : 43 сут ≈ 0,000101 т/сут. ≈ 101 г/сут. Потребление корма одним цыпленком за 43 дня – 101 г/сут. * 43 дня ≈ 4343 г Усвояемая часть корма составляет ≈ 50%, следовательно, усредненный выход помета с одного цыпленка за 43 дня составляет ≈ 2171,5г. В среднем с одного корпуса в цех переработки поступает 32000 голов, а выход помета – 2171,5 г х 32000 голов ≈ 69,5 т Количество опилок, завозимое в цех в летнее время – 78 м х 18 м х 0,035 м ≈ 49,14 м3 Объемный вес опилок равен 200 кг/м3 следовательно вес опилок составляет 49,14 х 200 ≈ 9,83 т При влажности 75% 9,83+9,83 х 75%: 100 ≈ 7,4+9,83 ≈ 17,23 т ИТОГО: с цехов напольного содержания птицы выход отходов в летный период составит: 69,5 т + 17,23 ≈ 86,73т В зимнее время высота слоя опилок увеличивается до 58,3 мм. V = 78м х 18 м х 0,0583 ≈ 81,9 м3 вес опилок 81,9 м3 х 200кг/м3 ≈ 16,37 т что при влажности 95% составит: 16,37 +16,37 х 95 : 100 ≈ 15,56 + 16,37 ≈31,92т Общий вес помета с опилками 31,91 т. +69,5 т ≈ 101,41 т В настоящее время по фабрике забивается 6 цехов в день. Следовательно, суточный выход помета в среднем составляет (86,73т+101,41 т): 2 х 6 ≈ 564,42т помета На ПФ «Красноярская» -75 цехов из них 33 клеточного содержания птицы и 42 напольного содержания. В среднем годовое количество помета составляет – 17 (33*69,5 т +42 * 94,1т) * 6 туров ≈ 37466,4 т помета /год На отделении «Березовское» - 35 цехов из них: напольного содержания - 15 цехов и 20 цехов клеточного содержания. В среднем годовое количество помета составляет – (15*94,1т +20* 69,5 т)* 6 туров ≈ 2801,5т помета /год ИТОГО: по ПФ «Красноярская» + «Березовское» отделение 37466,4 т + 2801,5т ≈ 40267,9 т помета /год Расчет произведён на основании технической документации и одобрен инженером – теплотехником «Красноярская птицефабрика» А.И. Богуш 3.2 Расчет количества отходов возникающих в процессе забоя и обработки тушек, бройлерных цыплят на Красноярской птицефабрике Таблица№3. Отношение между живым и убойным весом у бройлерных цыплят (в проц. живого веса), по Кенигу: Названия убойных животных Живой вес, в кг. Вес всех отбросов, в% Цыплята бройлеры 2 – 2,200 15- 20 % Процентное содержание Костей Мускульного М. Внутренностей, кожи и т. д. Возраст животного 15,4 74,4 11,2 43 дня За год на ПК выращивают ≈ 21120000 голов цыплят бройлеров Количество отбросов образующихся в процессе забоя и обработки тушек бройлеров в течении календарного года – 21120000 голов * 2 кг.* 15 % / 100 % ≈ 6336000 кг. ≈ 6336 т/год 18 ГЛАВА 4. Продукция биогазовой установки 4.1 Продукция биогазовой установки В идеале работа биогазовой станции направлена на решение сразу двух базовых задач: 1. Производство биогаза, позволяющее предприятию самостоятельно вырабатывать необходимые ресурсы для самообеспечения электроэнергией и теплом, а так же при необходимости и соответствующей очистке использовать эти ресурсы в качестве автомобильного топлива. 2. Производство биоудобрения. Известно, что органические отходы, такие, как, к примеру, навоз или барда, не могут сразу использоваться в качестве эффективного биоудобрения – они должны перебродить, чтобы минеральные вещества освободились от органических связей. В обычных условиях этот процесс занимает от трёх до пяти лет, которые сопровождаются н6еприятным запахом и токсичными выбросами, негативно влияющими на здоровье людей и животных. Биореактор, перерабатывающий органические отходы в ходе работы биогазовой установки, позволяет сразу получать высокоэффективные биоудобрения. При этом не приходится загрязнять окружающую среду и ждать результата годами. Производство биогаза – это самый выгодный и экологичный способ переработки органических отходов. 4.2 Расчет количества биогаза получение, которого возможно из отходов возникающих в процессе забоя и обработки тушек, бройлерных цыплят на Красноярской птицефабрике Таблица№4. Выход биогаза при использовании разных видов сырья (http://zorgbiogas.ru/biogas-plants) Субстрат Отходы бойни (кровь, каныга, мягкие ткани, жировая пульпа) Выход м3/т 300 Птичий помет клеточный (75% вл.) Птичий помет подстилочный (60% вл.) 103 90 Количество биогаза которое можно получить из органического сырья образующегося на птицефабрике Красноярская в течении года – Из 6336 т./год отбросов образующихся в результате забоя и переработки – 300 м3/т * 6336 т. ≈ 1900800 м3 Из 40267,9 т помета /год куриного помёта образующегося на птицефабрике Красноярская в течении года – 90 м3/т * 40267,9 т. ≈ 3624111 м3 Суммарный выход биогаза за год – 3624111 м3 + 1900800 м3 ≈ 55249111 м3 4.3 Экономические и экологические аспекты производства биогаза и биоудобрений Переход птицефабрики Красноярская на собственный биогаз связан с существенными экономическими и экологическими выгодами. Экономические аспекты Общий годовой объём органических отходов в виде куриного помёта составляет порядка 40267,9 тонн. Общий годовой объём органических отходов в виде отбросов переработки составляет порядка 6336 тонн. Из этих отходов потенциально можно получить 55249111 м3 биогаза. Этот объём биогаза может дать 121548044кВт энергии и 5493603 кВт/ч тепла. 19 В результате работы биореактора получается не только биогаз, но и качественные биоудобрения. Как известно, такие отходы, как навоз или барда, становятся эффективным удобрением только через 3-5 лет. При использовании биогазовой станции перебродившие отходы становятся эффективным удобрением, повышающим урожайность на 30-50%, практически сразу же, а их себестоимость практически равна нулю. А рыночная цена 350-500 руб. за тонну. Их можно продать или использовать для нужд предприятия. Биогазовые установки очень быстро окупаются и начинают приносить предприятию прибыль. Экологические аспекты Переработка биомассы в биогаз – экологичный способ переработки органических отходов; Получение биогаза и использование его вместо природного газа избавляет от необходимости использовать дорогостоящий невозобновляемый ресурс; Переработка органических отходов даёт (в зависимости от характера перерабатываемого сырья) кормовые добавки или эффективные биоудобрения; Антропогенная нагрузка на экосистемы снижается; Предприятие эффективно использует возобновляемые ресурсы. Наибольшей эффективности работы биогазовой установки помогает достичь комплексный подход: Наличие собственного сырья, для производства биогаза, не требующего транспортировки; Комплексное использование продукции биогазовой установки: биогаза, его производных и биоудобрений/кормовых добавок в собственных производственных целях; Использование когенерационной установки позволяет повысить КПД до 92%. Для сравнения, производство энергии и тепла по отдельности даёт всего 58% КПД. \Используя опыт отечественных проектов биогазовых установок, возможно снизить объем капитальных затрат при строительстве почти в два раза по сравнению со стоимостью импортных установок. 4.4 Расчет количества биоудобрений получение, которого возможно в процессе производства биогаза, из отходов возникающих в процессе производства куриного мяса на Красноярской птицефабрике Производство биоудобрений Биоудобрения, биошлам – это удобрения, получаемые в виде переброженной массы из птичьего помёта в процессе производства биогаза –экологически чистые, жидкие удобрения лишенные нитритов, семян сорняков, болезнетворной микрофлоры, специфических запахов. Расход этих удобрений составляет 1-5 т вместо 60 т необработанного навоза для обработки 1 га земли. В полученное удобрение могут добавляться фосфорные, калийные или другие удобрения, в зависимости от культуры, под которые будут использоваться удобрения. Испытания показывают еще и увеличение урожайности в 2-4 раза. Известно, что из 1-го кг. сух. органического вещества (птичьего помёта и т.п.) при брожении в среднем получается 0,3 кг ≈ биошлама, биудобрений, 0,2 кг . ≈ осветленной воды. (40267,9 т + 6336 т) * 0.3 ≈ 13981.2 т в год 20 ГЛАВА 5. Оценка экономического эффекта, полученного в результате реализации предложенного комплекса мероприятий, направленных на снижение наносимого экологического ущерба и повышение рентабельности производства Красноярской птицефабрики Инновационные биогазовые технологии и переработки органических отходов. биогазовые станции с применением биогазовой когенерационной установки для автономного энергоснабжения являются перспективным источником тепловой и электрической энергии. Биогазовые установки позволяют получить биогаз и органические удобрения из органических отходов (эту роль выполняет биореактор), а по качеству и эффективности использования биогаз не уступает природному газу. Газопоршневые электростанции (в основе которых лежат газопоршневые установки), использующие для своей работы биогаз вместо привычного природного газа, обеспечивают производство электроэнергией и теплом. Биореактор освобождает Вас от необходимости искать способы утилизации отходов, что тоже немаловажно. Кроме газа биогазовые установки позволяют изготовить высококачественные удобрения, ускорив процесс, который в естественных условиях длится три года. Ещё одним важным плюсом биогазовых установок является отсутствие характерного запаха и блокирование токсичных веществ, которые в обычных условиях загрязняют окружающую среду и приводят к заболеваниям людей и животных. Комплекс именуемый биогазовой станцией включает в себя оборудование для подготовки сырья и переработки его в биогаз, оборудование для дальнейшей очистки биогаза, его хранения и производства с его помощью электроэнергии и тепла. Биогазовое оборудование устроено таким образом, что переработка органических отходов не сопровождается характерными запахами и не выбрасывает в атмосферу токсичных веществ. Оно не потребляет электроэнергию – а, наоборот, производит её (если рассматривать в качестве биогазового оборудования весь комплекс сооружения под названием «биогазовая станция», осуществляющая все этапы процесса, превращающего отходы в тепло и свет). Технология получения биогаза связана с интенсивным разложением органики с помощью специальных коферментов и условий. Жидкие и твёрдые отходы поступают в биореактор (метатанк), там они сбраживаются и перемешиваются таким образом, что на выходе получается биоудобрение и биогаз. Далее биогаз поступает в газгольдеры, очищается и хранится, а для дальнейшего использования газ поступает в когенерационный блок на базе биогазогенератора, вырабатывающий электроэнергию и тепло. Конструктивно, биогазогенераторы - это корпус, разделенный на камеры перегородками, в которых содержатся и взаимодействуют различные газовые смеси. Биоустановка БИО-100 предназначена для переработки помета кур в биогаз и биоудобрения с производительностью 100 тонн помета в сутки. ООО"ГРИНТЕК", г.Н.Новгород Производительность биоустановки по объёму переработки помёта, т/сутки Объем биогаза, м3/сутки 100 9000 Кол-во вырабатываемой энергии, кВтч/сутки Стоимость биоустановки без когенератора, (руб.) Стоимость биоустановки с когенераторной станцией *, (руб.) 26000 41005000 77725000 Проектный выход биогаза - 375 м /час. Проектная мощность когенераторной теплоэлектростанции: - по выработке электроэнергии - 900-1000 кВт, 3 21 - по выработке тепла - 0,77-0,86 Гкал/ч. Проектный выход биоудобрений - 30 т/сутки. Вариант №1 Затраты: руб. Амортизационные расходы 140000 Обслуживание реактора и электрогенератора 250000 Оплата труда (с запасом берем 4 человека низкой квалификации) 720000 Всего затрат за год ≈ 1110000 Доходы: 1. Продажа/использование газа (или электроэнергии как производной от газа) 2. Продажа/использование удобрений руб. Ед. изм. Выход в час. Выход за год. Стоимость руб. Общая сумма руб. Биогаз м3 375 3240000 3.2р. за м3 ≈10368000 Биоудобрения тонн 2.5 10800 500р. за т. ≈5400000 Общая прибыль ≈15768000 Чистая прибыль ≈14658000 Срок окупаемости только при производстве биогаза 4-5лет. Вариант №2 Ед. изм. Выход в час. Выход за год. Стоимость руб. Общая сумма руб. выработка электроэнергии кВт 900-1000 кВт ≈ 9630000 кВт минимальный 1.5 руб ≈14445000 выработка тепла Гкал/ч 0,77-0,86 Гкал/ч 6652.2 – 7430.4 Гкал 1 Гкал, 851.56р 604.27 руб без НДС ≈4490190.8 Биоудобрения тонн 2.5 10800 500р. за т. ≈5400000 Общая прибыль 24335190 Чистая прибыль 23225190 Срок окупаемости только при производстве биогаза 3-4года. Предлагаемые результаты реализации предлагаемого проекта 1. создание новых видов продукции: биогаза, биоудобрений, электроэнергии; 2. обеспечение занятости жителей сельскохозяйственных территорий и снижение безработицы среди сельского населения; 3. снижение цены на продукцию животноводства ( мясо, яйца); 4. создание дополнительных источников доходов; 5. повышение экологической безопасности среды обитания; 6. снижение затрат на закупку электроэнергии, минеральных удобрений, снижение платы за размещение биоотходов. 22 Заключение 1. Рабочая гипотеза исследовательского проекта подтверждена. Суммарный экономический эффект для птицефабрики Красноярская, от производства биогаза и биоудобрений, является значимым, несмотря на проблематичность с низким температурным режимом региона. 2. Исследования показали наличие достаточного количества органического сырья и воды для производства биогаза. 3. Расчет экономической эффективности показал, что уровень дохода от производства биогаза и биоудобрений невелик, но производство биогаза и биоудобрений имеет смысл для целей конкретного хозяйства, которое может стать практически автономным, независящим от внешних источников энергии. 4. Организация биогазовых установок целесообразна прежде всего для больших сельскохозяйственных животноводческих предприятий стремящихся работать по замкнутому циклу, имеющих собственные производства кормов, где вся полученная продукция от производства биогаза будет использована на собственные нужды с целью уменьшения конечной себестоимости производимого мяса (нашем случае куриного). 5. Реализация проекта окажет положительное влияние на экологическую обстановку Берёзовского района Красноярскую края и создаст новые рабочие места для сельских жителей. 23 Список литературы 1. Баадер В. А. Биогаз: теория и практика/ Доне Е., Брендерфер М.- М.: Колос, 1982. 148 с. 2. Балясников И.А. Экологически эффективный способ переработки органических отходов. Актуальные проблемы экологии на рубеже третьего тысячелетия и пути их решения. / Мишланова М.Ю., Шлёма А.Н. – Брянск, 1999.-280с. 3. Бойлс Д. К. Биоэнергия: технология, термодинамика, издержки.М.:Агропромиздат ,1987-157с. 4. Скорик Ю.И. Отходы большого города: как их собирают удаляют и перерабатывают. /Флоринская Т.М., Баев А.С – СПБ, 1998.-234с. 5. Твайделл Дж. Метановое сбраживание сельскохозяйственных отходов/ Виестур У.Э. -М.: Энергоатомиздат,1988. –392 с. 6. Янченко В.С. Пути оптимизации схем биогазовых установок/ Янченко В.С Мишланова М.Ю. //Достижения науки и передового опыта в производство.Брянск, 1998. С.70-74. 7. Осадчий Г.Б. Солнечная энергия, её производные и технологии их использования / Г.Б. Осадчий.// Введение в энергетику ВИЭ -Омск: ИПК Макшеевой Е.А., 2010.572 с. 8. Оссаковский В.М. Возобновляемые источники энергии -. М.: Россельхозиздат, 1996. 126 с. 9. Твайдел.Дж. Возобновляемые источники энергии /А. Уэйр. -М.: Энергоатомиздат, 1990.-392 с. 10. Селин В.В. К вопросу о разработке концепции использования биотоплива в энергобалансе Калининградской области / В.В. Селин // Электрика.- 2006.- № 8- С. 9 – 12. 11. Патент.2272392 РФ, МКИ/ А 01 С 3/02, Биоэнергетическая установка / А.В. Семенов Б. И. 27. 03. 2006, Бюл. № 9. 12. Горбунов А.В. Анаэробные дигесторы и альтернативная энергетика / А.В. Горбунов // Оборудование. Разработки. Технологии.-Омск- 2009-№ 10 - С. 16 – 20. 13. Баротфи И. Энергосберегающий технологии и агрегаты на животноводческих фермах. /Рафаи П.-М.: Агропромиздат, 1988 -228 с. 14. Самойлов В. Альтернативная энергетика — вектор развития/ В. Самойлов // Энергосбережение в Сибири.-2010.- № 1-С. 89 – 91. Список сайтов 15. Использование биогаза в ТЭЦ на базе газопоршневых двигателей / http://www.agrobiogaz.ru 16. Устройство и принцип работы биогазовой станции / http://www.energy-efficiency.ru 17. Биогаз: волшебство из мусорной корзины / Сырьё для получения биогаза / http://www.recyclers.ru 18. А. Иорданский БИОГАЗ: основы производства / http://www.waste.ru 19. Хайнц Шульц Биогазовые установки / Основы планирования и строительства / http://www.zorgbiogas.ru 20. Биогазовое производство / Биогазовые установки / http://www.mediana.boom.ru 21. Биогаз на основе возобновляемого сырья / Сравнительный анализ шестидесяти одной установки по производству биогаза в Германии / Russische Kurzfassung Biogas-Messprogramm II / http://www.biomass.kiev.ua 22. Когенераторные установки с газопоршневыми двигателями / http://www.rusel.ru/constructions/gasnpiston/ 23. Экономика биогазового производства / Схема замкнутого безотходного производства на биоотходах / http://www.energyland.info/img/xin/5(2).jpg 24