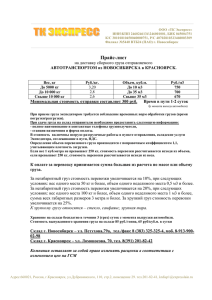

Морская (речная) перевозка грузов

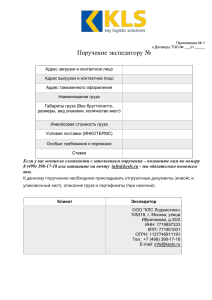

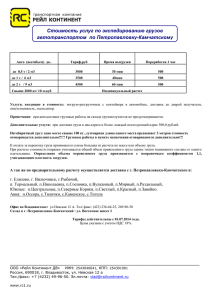

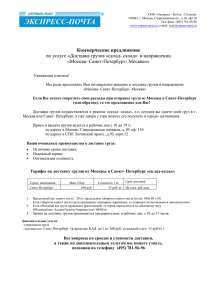

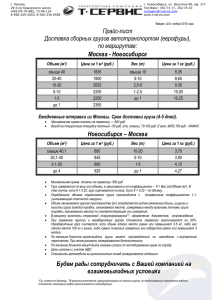

advertisement