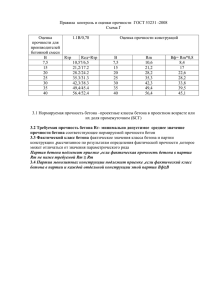

Глава V Цементобетон для дорожного и других видов

advertisement