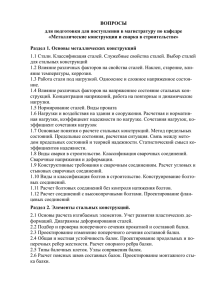

МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ

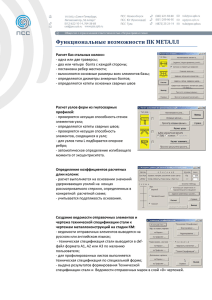

advertisement