1.1. Анализ чертежа на технологичность и характеристика

advertisement

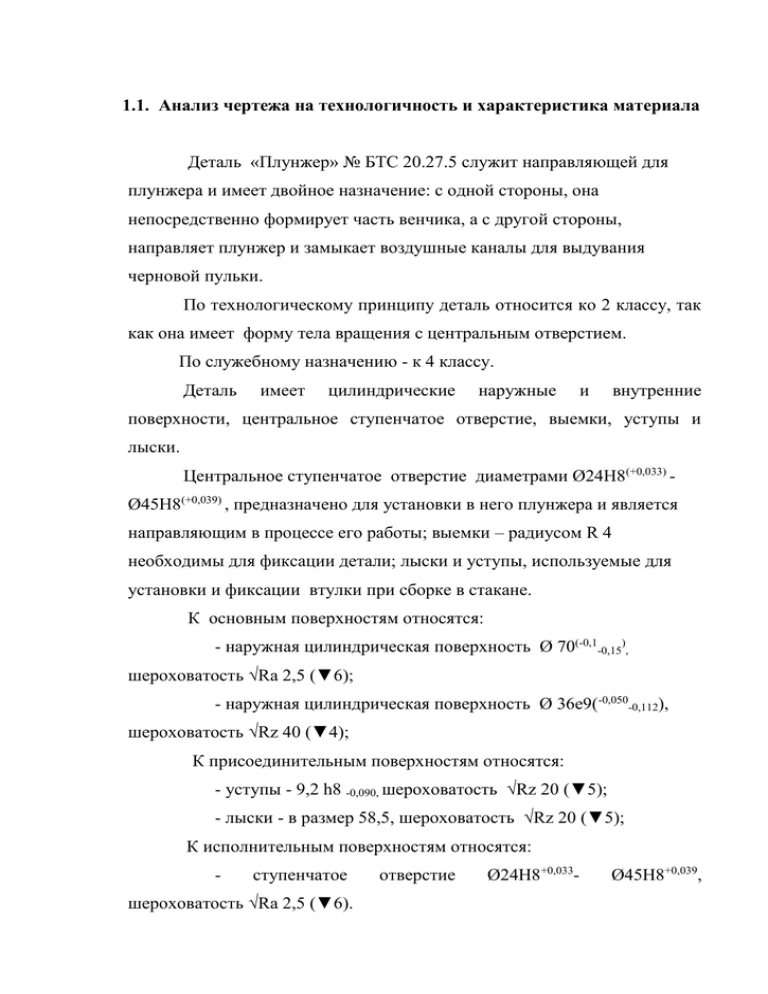

1.1. Анализ чертежа на технологичность и характеристика материала Деталь «Плунжер» № БТС 20.27.5 служит направляющей для плунжера и имеет двойное назначение: с одной стороны, она непосредственно формирует часть венчика, а с другой стороны, направляет плунжер и замыкает воздушные каналы для выдувания черновой пульки. По технологическому принципу деталь относится ко 2 классу, так как она имеет форму тела вращения с центральным отверстием. По служебному назначению - к 4 классу. Деталь имеет цилиндрические наружные и внутренние поверхности, центральное ступенчатое отверстие, выемки, уступы и лыски. Центральное ступенчатое отверстие диаметрами Ø24Н8(+0,033) Ø45Н8(+0,039) , предназначено для установки в него плунжера и является направляющим в процессе его работы; выемки – радиусом R 4 необходимы для фиксации детали; лыски и уступы, используемые для установки и фиксации втулки при сборке в стакане. К основным поверхностям относятся: - наружная цилиндрическая поверхность Ø 70(-0,1-0,15), шероховатость √Ra 2,5 (▼6); - наружная цилиндрическая поверхность Ø 36е9(-0,050-0,112), шероховатость √Rz 40 (▼4); К присоединительным поверхностям относятся: - уступы - 9,2 h8 -0,090, шероховатость √Rz 20 (▼5); - лыски - в размер 58,5, шероховатость √Rz 20 (▼5); К исполнительным поверхностям относятся: - ступенчатое шероховатость √Ra 2,5 (▼6). отверстие Ø24Н8+0,033- Ø45Н8+0,039, В соответствии со служебным назначением, классы шероховатости соответствуют квалитетам. Наиболее высокий квалитет - 8; самая чистая поверхность – √Ra 2,5. К нетехнологичным поверхностям относятся выемки и уступы. Остальные поверхности технологичны. В целом деталь технологична. Качественная оценка технологичности деталей. Технологические требования к деталям машин Материал детали должен обеспечивать получение заготовок заданной точности наиболее дешевыми и эффективными методами; он должен хорошо обрабатываться с помощью имеющихся средств производства. В целях снижения материалоемкости и объема механической обработки желательно, чтобы конфигурация заготовки максимально соответствовала формам и размерам детали или приближалась к ним. В условиях серийного и массового производства детали иногда конструируют с учетом имеющихся видов специального профильного и периодического проката, что обеспечивает при механической обработке значительный экономический эффект (снижение трудоемкости и себестоимости) и минимальный расход материла. Заготовки деталей должны иметь поверхности, обеспечивающие их удобное и надежное базирование при обработке; при отсутствии таковых предусматривают возможность создания искусственных технологических баз в виде центровых отверстий, бобышек, платиков, поясков, отверстий и т.п. Конструкция детали должна обеспечивать её надежное, удобное и быстрое закрепление на станке или в приспособлении. Жесткость крепления должна быть достаточной для выполнения обработки одним или несколькими инструментами с использованием интенсивных режимов. Размеры на чертеже детали проставляют так, чтобы в процессе обработки соблюдался принцип постоянства и единства баз, и чтобы учитывались предполагаемая последовательность выполнения и содержание технологических операций. В условиях серийного и массового производства конструкция детали должна позволять одновременно устанавливать и обрабатывать несколько заготовок. Конструкция детали должна учитывать возможность её обработки высокопроизводительным инструментом, обеспечивая его удобный подвод, врезание и выход, также эффективное охлаждение с помощью СОЖ или другими способами. Деталь «Плунжер» № БТС 20.27.5 - труднодоступных мест для обработки нет. Требования к точности и шероховатости функциональных поверхностей детали должны соответствовать требования стандартов и рекомендациям научно-технической литературы. Для того чтобы уменьшить объём механической обработки, сокращают число и протяженность обрабатываемых поверхностей. Все несопрягаемые «свободные» поверхности оставляют без обработки с точностью размеров по 16-17-му квалитетам. Конфигурация детали должна быть образована из элементов простых геометрических форм (цилиндров, плоскостей, конусов и т.п.), что позволяет использовать высокоэффективные типовые технологические процессы обработки, применять высокопроизводительное оборудование, оснастку, средства механизации и автоматизации производства. Деталь «Плунжер» № БТС 20.27.5 образована стандартными поверхностями - наружными и внутренними поверхностями вращения, кроме фасонных. Рассмотреть возможность разделения сложной детали на простые с последующим их соединением, например сваркой или возможность замены сборной конструкции моноблочной с одновременным уменьшением объёмов обработки резанием. Технологические требования к поверхностям деталей машин Технологические требования распространяются: - на линейные размеры (диаметры, длины), углы и конусы, фаски, галтели (радиусы переходов), канавки и радиусы закругления; - сбеги и выходы резьбы; - резьбы, модули; - конструкцию и размеры шпоночных пазов, отверстий под конусы, крепежные детали; центровые гнезда, места под гаечные и торцовые ключи, посадочные поверхности валов, корпусов, станин и другие элементы деталей. - выполнять сферические выпуклые (вогнутые) поверхности со срезом, перпендикулярным к оси, исключая обработку вблизи оси, где скорость резания близка к нулю; - предусматривать в конструкции деталей сквозные отверстия. При необходимости использования глухих отверстий форма дна отверстия должна соответствовать форме конца стандартного инструмента для его обработки (сверла, зенкера, развертки); - использовать стандартные резьбы с диаметром d>=6 мм, что позволяет избегать частых поломок и быстрого изнашивания метчиков; - располагать отверстия под крепежные детали не ближе определенного расстояния «А» от стенки: А=R+0,5D, где D — диметр головки болта, заклепки, шайбы, гайки и т.д.; - располагать отверстия на расстоянии друг от друга с учетом возможности использования многошпиндельных насадок к сверлильным станкам; - во избежание поломки сверл и их вода, входные и выходные поверхности отверстий выполнять перпендикулярно к оси; - плоские поверхности обрабатывать на проход, обеспечивая равномерный съём припуска по всей площади. Ширину поверхности иногда увязывают с размерами инструментов (фрезой, протяжкой и др.); - предусматривать литые поверхности, так как обработка канавок и выточек на сверлильных и агрегатных станках создает определенные трудности; - пазы предпочтительно обрабатывать на проход дисковыми фрезами; если это невозможно, то переходная часть паза должна соответствовать радиусу фрезы, радиусы закругления у гнезд и выемок - радиусам пазовых фрез; - при расположении нескольких отверстий на одной оси рекомендуется для одновременной обработки уменьшать последовательно размеры отверстий на величину, превышающую припуск на обработку предшествующего отверстия; К нетехнологичным поверхностям можно отнести внутреннюю выточку. В целом деталь технологична. Технологические требования к заготовкам деталей машин Технологические требования, предъявляемые к заготовкам, тесно связны со способами их получения, которые зависят от типа производства и технологических возможностей заготовительных цехов предприятия. В массовом и крупносерийном производстве предпочтение отдают заготовкам, полученным литьем, ковкой и штамповкой. Широко используют специальный профильный и периодический прокат. В единичном и мелкосерийном производстве преобладают заготовки из сортового проката - круга, полосы, листа и т.п.; сварные конструкции и других видов проката. К формам и конструкциям литых заготовок деталей машин (отливок) предъявляются следующие технологические требования: - конструкция заготовки должна обеспечивать беспрепятственное удаление литниковой системы, прибылей, напусков, стержней и каркасов, а также извлечение моделей из формы и стержней из стержневых ящиков; - литейные радиусы и уклоны, толщины наружных и внутренних стенок, ребер жесткости и прочих элементов должны находиться в пределах, рекомендуемых для данного способа литья; - переходы от одного сечения к другому должны быть плавными; недопустимы резкие изменения толщины стенок и острые углы, нарушающие принцип направленного затвердевания и кристаллизации метала в литейной форме; - охлаждение отливки по возможности должно быть равномерным, конструкция заготовки должна обеспечивать её свободную усадку без торможения формой и стержнями; - конфигурация заготовки должна допускать возможность упрощения, позволяющего снизить стоимость моделей, стержневых ящиков, кокилей, пресс-форм и прочей литейной оснастки; - крупные и сложные стальные отливки должны разделяться на части, соединяемые впоследствии друг с другом сваркой; - базовые поверхности заготовки желательно получать в одной опоке, что исключает влияние смещения опок и стержней на точность отливки; - ответственные поверхности заготовок должны занимать в форме нижнее положение, что способствует повышению плотности металла, исключает раковины и другие литейные пороки. Количественная оценка технологичности конструкции Количественную оценку технологичности производят по трудоемкости, по материалоемкости, технологической (цеховой) себестоимости, а также по техническим показателям, определение которых возможно из чертежа детали. К ним относятся коэффициент точности и шероховатости. Для сравнения обычно берут показатели изделия (детали) на предприятии, где студенты проходят производственную и преддипломную практику. А). Уровень технологичности конструкции по трудоемкости определяется по формуле: Кт = Тд/Тб, где Т д = 2,4 мин — трудоемкость заданной детали; Т б = 40 мин - трудоемкость детали на предприятии; Кт = 2,4/40 = 0,06 Б). Уровень технологичности конструкции по материалоемкости определяется по коэффициенту использования материала для двух способов получения заготовки, который определяется по формуле: Ким = Мд / Мз, где Мд = 0,9 кг - масса детали; Мз = 1,1 кг - масса заготовки. Ким = 0,9/1,1 =0,8 На предприятии — круглые литые болванки (базовый вариант). Я выбрал - литьё в кокиль (второй вариант). Рассчитывается Ким. для двух вариантов. Уровень технологичности конструкции детали по материалоемкости будет определяться по формуле: К им.ут. = Ким.б. / Ким.д. где Ким.б. = 0,3 - Ким. при использовании литых болванок на базовом предприятии; Ким.д. = 0,8 - Ким. при использовании литья в кокиль заданной детали. К им.ут. = 0,3/0,8 = 0,375 В). Уровень технологичности конструкции по технологической (цеховой) себестоимости определяется по формуле: Кс = Сд/Сб где Сд = 40,82 руб. - достигнутая цеховая себестоимость детали; Сб = 65 руб. - цеховая себестоимость детали на базовом предприятии Кс = 47,03/85 = 0,55 Г). Коэффициент унификации конструктивных элементов определяется по формуле: Ку = Уэ/Оэ, где Уэ — число унифицированных типоразмеров конструктивных элементов (резьб, галтелей, фасок, проточек, отверстий и др.); Оэ - общее число типоразмеров конструктивных элементов. Рассчитываются коэффициенты унификации для двух вариантов и сравниваются - обработка болванки на базовом предприятии и обработка литой заготовки заданной детали Ку.э.б.= 2+2+2+2+2/2+1+4+1+1+1+2+2=0,071 Ку.э.д.= 4+2+2/4+2+2+2=0,8 Д). Уровень технологичности конструкции по точности обработки. Коэффициент точности обработки определяется по формуле: К тч. = 1 - 1/Тср.=1-∑ni / ∑Тni, где Т ср. - средний квалитет точности обработки детали; Тср. = ∑ Тni /∑ni где ni - число размеров соответствующего квалитета точности; Т = TI — квалитет точности обработки. Рассчитываются коэффициенты точности обработки для двух вариантов и сравниваются - обработка болванки на базовом предприятии и обработка литой заготовки заданной детали. 9*3 + 7*1 + 11*1 + 14*8 Тср.б. = ------------------------------- = 12 13 9*3 + 7*1 + 11*1 + 14*7 + 17*1 Тср.д. =------------------------------------ = 12,3 13 Ктч.б.=1-1/12=0,92 Ктч.д.=1-1/12,3=0,92 Затем определяется уровень технологичности детали по точности обработки детали по формуле: Кут.тч. = Ктч.б./Ктч.д.=0,92/0,92=1 Е). Уровень технологичности конструкции по шероховатости поверхности. Коэффициент шероховатости поверхности определяется по формуле: Кш=1/Шср., где Ш ср. - среднее числовое значение параметра шероховатости. Шср. = ∑ Ш*ki/∑ki, где кi - число поверхностей с соответствующим числовым значением параметра шероховатости; Ш - числовые значения параметра шероховатости, Ш = Rа. Рассчитываются коэффициенты шероховатости поверхностей для двух вариантов и сравниваются - обработка литой болванки на базовом предприятии и обработка литья в кокиль заданной детали Шср.б.= 1,25*2 + 12,5*7 + 6,3*2 /10=9,01 Шср.д.= 1,25*2 + 12,5*6 + 6,3*2 + 60*1/10=15,01 Кш.б.= 1-1/9,01=0,89 Кш.д.= 1-1/15,01=0,934 Затем определяется уровень технологичности детали по шероховатости поверхностей по формуле: Кут.ш. = Кш.б./Кш.д.=0,89/0,934=0,95 где Кш.б. - коэффициент шероховатости поверхностей базовой детали (из литой болванки); Кш.д. - коэффициент шероховатости поверхностей детали (заготовка-литьё в кокиль). Вывод: Полученные значения различных показателей технологичности конструкции объективно свидетельствуют о том, что изготавливать деталь «Головка прессовая» из заготовки литой в кокиль экономически и технологически целесообразнее, чем вытачивать её из круглой литой болванки.